1.本技术涉及拖拉机组装及生产技术领域,尤其涉及一种水田用拖拉机轮毂生产设备。

背景技术:

2.拖拉机广泛应用于农业生产中。在农业生产中,拖拉机的工作环境为松软的土地,尤其是在带水作业时,对轮胎的防滑性能要求颇高。

3.拖拉机在水田进行作用时,通常会使用钢圈轮胎,以达到防滑的目的,但现有的钢圈轮胎在生产时,通常是通过人工对大钢圈、两个小钢圈和多个连接钢板进行移料、焊接,这样不仅生产效率低,还需要大量的人工劳动力,因此,现亟需一种水田用拖拉机轮毂生产设备。

技术实现要素:

4.本技术实施例提供一种水田用拖拉机轮毂生产设备,包括底座、l型座、下料台、上料装置、焊接装置和下料装置,所述l型座与下料台分别设置在底座顶部的两端,所述上料装置设有两部分,且一部分上料装置设置在l型座上,另一部分上料装置设置在底座的顶部,所述焊接装置设有两部分,且一部分焊接装置滑动设置在底座上并位于l型座的下方,另一部分焊接装置设置在l型座的侧壁上,所述下料装置滑动设置在底座上,且下料装置位于下料台的旁侧。

5.进一步的,所述上料装置包括第一上料组件、移运组件、第二上料组件、两个第三上料组件和两个转运组件,所述第一上料组件设置在l型座的侧壁上,所述移动组件和第二上料组件呈间隔设置在l型座的顶部,两个所述第三上料组件和两个转运组件均呈对称设置在底座上,且每个第三上料组件均位于一个转运组件的旁侧,两个第三上料组件和两个转运组件分别位于l型座的两侧,所述第一上料组件包括导向框、推动板、第一延伸板、推动电机、推动螺杆和螺孔板,所述l型座的侧壁上开设有长口,所述导向框设置在l型座的侧壁上,且导向框的一端贯穿l型座并向内延伸,所述导向框与长口相连通,所述第一延伸板设置在导向框另一端的侧壁上,所述推动螺杆转动设置在l型座与第一延伸板之间,所述推动电机安装在第一延伸板的侧壁上,且推动电机的输出端贯穿第一延伸板与推动螺杆固定连接,所述推动板滑动设置在导向框内,所述螺孔板套设在推动螺杆上,且螺孔板的侧壁贯穿导向框与推动板固定连接。

6.进一步的,所述移运组件包括纵向气缸、第一插接头、横向气缸、第二插接头、冂型座、连接柱、横板、电动伸缩杆和气动夹爪,所述l型座的顶部开设有l型槽,所述第一插接头与第二插接头呈间隔滑动设置在l型槽内,所述纵向气缸设置在l型座的侧壁上,且纵向气缸的输出端贯穿l型座与第一插接头固定连接,所述横向气缸设置在l型座的旁侧壁上,且横向气缸的输出端贯穿l型座与第二插接头固定连接,所述冂型座滑动设置在l型槽内,所述冂型座与第一插接头相插接,所述连接柱位于l型座的下方,且连接柱的顶部贯穿l型座

与冂型座固定连接,所述横板设置在连接柱的底部,所述电动伸缩杆设置在横板的底部,所述气动夹爪设置在电动伸缩杆的输出端上,且气动夹爪位于导向框的正上方。

7.进一步的,每个所述第三上料组件均包括上料框、横推板、限位板、移动电机和移动齿轮,所述上料框设置在底座的顶部,所述限位板位于上料框的一侧,且限位板设置在底座上,所述上料框的两侧壁上均开设有上料口,所述横推板滑动设置在底座的顶部,所述横推板位于上料框的另一侧,且横推板的一端与一个上料口相插接,所述移动电机设置在横推板另一端的顶部,所述移动齿轮设置在移动电机的输出端上,所述底座的顶部安装有呈间隔设置的两个上料齿条,且移动齿轮与一个上料齿条相啮合。

8.进一步的,每个所述转运组件均包括第一电缸、丝杆滑台、转动柱、转运齿轮和张开件,所述丝杆滑台呈竖直滑动设置在底座上,所述第一电缸设置在底座的侧壁上,且第一电缸的输出端贯穿底座与丝杆滑台固定连接,所述转动柱位于上料框的旁侧,所述转动柱的一端与丝杆滑台的移动端转动连接,所述张开件设置在转动柱的另一端上,所述底座的顶部开设有呈间隔设置的两个张开槽,且张开件的底部位于一个张开槽内,所述转运齿轮套设在转动柱上,且转运齿轮位于丝杆滑台内,所述丝杆滑台的内侧壁上安装有与转运齿轮相啮合的转运齿条,所述张开件包括凹型框、张开架、张开电机、主动齿轮、从动齿轮、两个张开轴和两个张开臂,所述凹型框设置在转动柱的外壁上,两个所述张开轴呈间隔位于凹型框内,且每个张开轴的一端均贯穿凹型框并向外延伸,每个张开轴的另一端均与凹型框的内壁转动连接,两个所述张开臂分别套设在两个张开轴上,且两个张开臂的底部均延伸至张开槽内,所述主动齿轮与从动齿轮分别设置在两个张开轴的一端上,且主动齿轮与从动齿轮相啮合,所述张开架设置在凹型框的侧壁上,所述张开电机设置在张开架的侧壁上,且张开电机的输出端贯穿张开架与主动齿轮固定连接。

9.进一步的,所述第二上料组件包括上料气缸、辅助板、凹型架、固定架、上料电机、上料螺杆、第二延伸板、两个竖推板、两个落料框和两个限位架,两个所述限位架呈间隔设置在l型座的顶部,两个所述落料框呈间隔位于两个限位架的一侧,且两个落料框均与l型座相插接,每个所述落料框的侧壁上均开设有落料口,且每个落料框的侧壁上均安装有呈间隔设置的两个限位块,所述固定架位于两个落料框的旁侧,所述固定架设置在l型座的顶部,所述上料螺杆转动设置在固定架与l型座之间,所述上料电机安装在固定架的顶部,且上料电机的输出端贯穿固定架与上料螺杆固定连接,所述第二延伸板位于两个落料框的上方,且第二延伸板的一端套设在上料螺杆上,两个落料框的顶部均与第二延伸板的底部固定连接,所述辅助板设置在l型座的顶部,且辅助板位于两个限位架的另一侧,所述凹型架位于辅助板和两个限位架之间,两个所述竖推板分别滑动设置在两个限位架内,且两个竖推板均与凹型架的侧壁固定连接,所述上料气缸设置在辅助板的侧壁上,且上料气缸的输出端贯穿辅助板与凹型架固定连接,每个所述落料框的底部均呈倾斜设置。

10.进一步的,所述焊接装置包括张开组件、旋转组件和焊接组件,所述旋转组件滑动设置在底座上,且旋转组件位于l型座的下方,所述张开组件设置在旋转组件内,所述焊接组件设置在l型座的侧壁上,所述旋转组件包括旋转电机、两个旋转座、两个第二电缸、两个旋转臂、两个旋转柱、两个转动电机、两个转动轴和两个卡接板,两个所述旋转座呈间隔滑动设置在底座上,两个第二电缸分别设置在底座的两侧壁上,且两个第二电缸的输出端均贯穿底座并分别与两个旋转座固定连接,两个所述旋转臂分别转动设置在两个旋转座的顶

部,两个所述旋转柱呈间隔位于两个旋转座之间,两个旋转柱的一端分别贯穿两个旋转座与两个旋转臂固定连接,一个旋转柱的另一端安装有十字块,另一个旋转柱的另一端开设有十字槽,所述旋转电机安装在一个旋转座的侧壁上,且旋转电机的输出端贯穿旋转座与一个旋转臂固定连接,两个所述转动轴呈间隔位于两个旋转臂之间,两个所述转动电机分别设置在两个旋转臂的侧壁上,且两个转动电机的输出端分别贯穿两个旋转臂与两个转动轴的一端固定连接,两个所述卡接板分别设置在两个转动轴的另一端上,所述张开组件位于两个卡接板之间,且张开组件的两端分别与两个卡接板相卡接。

11.进一步的,所述张开组件包括两个铰接圆盘、多个铰接弧形板和多个连接板,两个所述铰接圆盘呈间隔设置,且两个铰接圆盘的侧壁均开设有长槽,两个所述卡接板分别与两个铰接圆盘相卡接,多个所述铰接弧形板沿铰接圆盘周向等角度设置在两个铰接圆盘之间,多个所述连接板分为两组并分别位于多个铰接弧形板与两个铰接圆盘之间,且每个连接板的两端分别与一个铰接弧形板和一个铰接圆盘相铰接,每个所述连接板与每个铰接弧形板的顶部均开设有置放槽,每个所述铰接弧形板的顶部均开设有限位槽。

12.进一步的,所述焊接组件包括焊接气缸、焊接板、两个稳固板和四个焊接头,所述焊接板位于l型座的内侧壁处,所述焊接气缸安装在l型座的侧壁上,且焊接气缸的输出端贯穿l型座与焊接板固定连接,两个所述稳固板分别位于焊接气缸的两侧,且每个稳固板的侧壁均贯穿l型座与焊接板固定连接,四个所述焊接头呈等间距设置在焊接板的底部,且每个焊接头均呈倾斜设置。

13.进一步的,所述下料装置包括下料电缸、下料架、下料圆盘和两个弧形推板,所述下料架滑动设置在底座上,所述下料电缸设置在底座的侧壁上,且下料电缸的输出端贯穿底座与下料架固定连接,两个所述弧形推板呈对称设置在下料圆盘的侧壁上,所述下料圆盘设置在下料架的顶部。

14.本技术实施例采用的上述至少一个技术方案能够达到以下有益效果:

15.其一,将大钢圈放入至导向框内,推动电机驱动推动螺杆转动,使第一延伸板带着推动板向前移动,导向框内的大钢圈穿过长口并移动至气动夹爪的下方,左边的转动电机驱动转动轴与卡接板旋转,使卡接板与左边的铰接圆盘不再相卡接,左边的第二电缸驱动左边的旋转座移动,使卡接板与左边的铰接圆盘分离,然后电动伸缩杆驱动气动夹爪下降将大钢圈抓取,然后电动伸缩杆上升,使大钢圈与导向框分离,接着纵向气缸推动第一插接头带着冂型座移动,直至冂型座与第二插接头插接,之后横向气缸驱动第二插接头带着冂型座移动,大钢圈随着冂型座一同移动,从而使大钢圈位于铰接弧形板处,气动夹爪松开,使大钢圈落在铰接弧形板上的限位槽内,进行定位,将小钢圈分别码垛在两个上料框内,左边的移动电机驱动移动齿轮在上料齿条上转动,使横推板穿过上料口将最下方的小钢圈推出,直至小钢圈与限位板相抵,驱动左边的丝杆滑台,使两个张开臂下降至张开槽内,然后,张开电机驱动主动齿轮和与其啮合的从动齿轮一同转动,两个张开轴进行相反转动,带动两个张开臂进行相反的弧线形运动,直至两个张开臂与小钢圈的内壁相抵,使小钢圈固定在两个张开臂上,之后驱动丝杆滑台,使转动柱带着小钢圈一同上升,当转动柱与转运齿轮上升至与转运齿条相啮合时,转运齿轮会随着上升而带动转动柱旋转,直至将小钢圈转动成竖直状态,左边的第一电缸驱动丝杆滑台移动,两个张开臂会带着小钢圈移向左边的铰接圆盘上,两个张开臂会移动至长槽内,而小钢圈会套设在铰接圆盘上,然后两个张开臂转

动,使小钢圈与两个张开臂分离并停留在铰接圆盘上,接着两个张开臂会回复原位,左边的第二电缸驱动旋转座回复原位,使卡接板插接进左边的铰接圆盘内,并通过转动电机驱动卡接板旋转,使卡接板与铰接圆盘相卡接,将铰接圆盘的位置固定住,之后右边的小钢圈通过右边各个组件重复上述步骤即可套设在右边的铰接圆盘上,使得大钢圈和两个小钢圈能够依次套设在铰接弧形板和两个铰接圆盘上,完成了大钢圈与小钢圈的自动上料工作,减少了人力劳动。

16.其二,焊接气缸驱动焊接板移动,使四个焊接头移动至大钢圈、两个小钢圈和两个连接钢板的贴合处进行焊接工作,焊接完成后,焊接板回复原位,两个转动电机同时驱动两个转动轴转动,通过两个卡接板分别与两个铰接圆盘相卡接的设置,带动两个铰接圆盘、多个连接板和多个铰接弧形板一同转动,使大钢圈与两个小钢圈还没有焊接的地方朝上,重复上述步骤,使大钢圈、两个小钢圈和多个连接钢板完全焊接在一起,形成轮辋,实现了自动化焊接工作,提高了生产效率。

附图说明

17.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

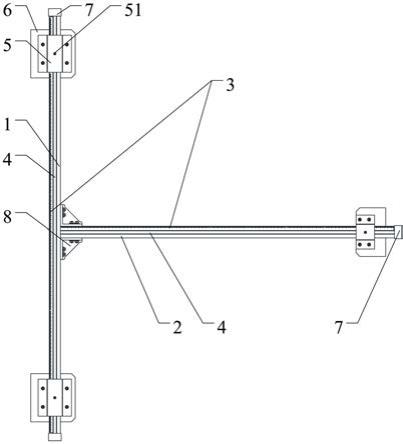

18.图1为本发明第一视角的立体结构示意图;

19.图2为本发明第二视角的立体结构示意图;

20.图3为本发明第一上料组件的立体结构分解示意图;

21.图4为本发明移运组件的立体结构示意图;

22.图5为本发明第二上料组件的立体结构示意图;

23.图6为本发明第三上料组件的立体结构示意图;

24.图7为本发明转运组件的立体结构示意图;

25.图8为本发明张开件的立体结构分解示意图;

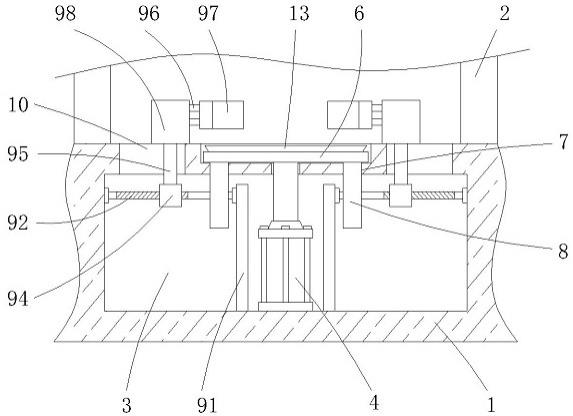

26.图9为本发明张开组件的立体结构剖视示意图;

27.图10为本发明旋转组件的立体结构示意图;

28.图11为本发明焊接组件的立体结构示意图;

29.图12为本发明下料装置的立体结构示意图;

30.图13为本发明未加工前的立体结构示意图;

31.图14为本发明加工后的立体结构示意图。

32.图中:底座1、上料齿条11、张开槽12、l型座2、长口21、l型槽22、下料台3、上料装置4、第一上料组件41、导向框411、推动板412、第一延伸板413、推动电机414、推动螺杆415、螺孔板416、移运组件42、纵向气缸421、第一插接头422、横向气缸423、第二插接头424、冂型座425、连接柱426、横板427、电动伸缩杆428、气动夹爪429、第二上料组件43、上料气缸431、辅助板432、凹型架433、固定架434、上料电机435、上料螺杆436、第二延伸板437、竖推板438、落料框439、限位架4310、落料口4311、限位块4312、第三上料组件44、上料框441、横推板442、限位板443、移动电机444、移动齿轮445、上料口446、转运组件45、第一电缸451、丝杆滑台452、转动柱453、转运齿轮454、张开件455、凹型框4551、张开架4552、张开电机4553、主动齿轮4554、从动齿轮4555、张开轴4556、张开臂4557、转运齿条456、焊接装置5、张开组件51、

铰接圆盘511、铰接弧形板512、连接板513、长槽514、置放槽515、限位槽516、旋转组件52、旋转电机521、旋转座522、第二电缸523、旋转臂524、旋转柱525、转动电机526、转动轴527、卡接板528、十字块529、十字槽5210、焊接组件53、焊接气缸531、焊接板532、稳固板533、焊接头534、下料装置6、下料电缸61、下料架62、下料圆盘63、弧形推板64、大钢圈7、小钢圈8、连接钢板9。

具体实施方式

33.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.以下结合附图,详细说明本技术各实施例提供的技术方案。

35.本实施例,如图1至图14所示,一种水田用拖拉机轮毂生产设备,包括底座1、l型座2、下料台3、上料装置4、焊接装置5和下料装置6,所述l型座2与下料台3分别设置在底座1顶部的两端,所述上料装置4设有两部分,且一部分上料装置4设置在l型座2上,另一部分上料装置4设置在底座1的顶部,所述焊接装置5设有两部分,且一部分焊接装置5滑动设置在底座1上并位于l型座2的下方,另一部分焊接装置5设置在l型座2的侧壁上,所述下料装置6滑动设置在底座1上,且下料装置6位于下料台3的旁侧。

36.具体的,所述上料装置4包括第一上料组件41、移运组件42、第二上料组件43、两个第三上料组件44和两个转运组件45,所述第一上料组件41设置在l型座2的侧壁上,所述移动组件和第二上料组件43呈间隔设置在l型座2的顶部,两个所述第三上料组件44和两个转运组件45均呈对称设置在底座1上,且每个第三上料组件44均位于一个转运组件45的旁侧,两个第三上料组件44和两个转运组件45分别位于l型座2的两侧,所述第一上料组件41包括导向框411、推动板412、第一延伸板413、推动电机414、推动螺杆415和螺孔板416,所述l型座2的侧壁上开设有长口21,所述导向框411设置在l型座2的侧壁上,且导向框411的一端贯穿l型座2并向内延伸,所述导向框411与长口21相连通,所述第一延伸板413设置在导向框411另一端的侧壁上,所述推动螺杆415转动设置在l型座2与第一延伸板413之间,所述推动电机414安装在第一延伸板413的侧壁上,且推动电机414的输出端贯穿第一延伸板413与推动螺杆415固定连接,所述推动板412滑动设置在导向框411内,所述螺孔板416套设在推动螺杆415上,且螺孔板416的侧壁贯穿导向框411与推动板412固定连接,工作人员将大钢圈7放入至导向框411内,推动电机414驱动推动螺杆415转动,使第一延伸板413带着推动板412向前移动,导向框411内的大钢圈7穿过长口21并移动至移运组件42的下方,通过移运组件42将大钢圈7移动至焊接组件53处,进行焊接工作。

37.具体的,所述移运组件42包括纵向气缸421、第一插接头422、横向气缸423、第二插接头424、冂型座425、连接柱426、横板427、电动伸缩杆428和气动夹爪429,所述l型座2的顶部开设有l型槽22,所述第一插接头422与第二插接头424呈间隔滑动设置在l型槽22内,所述纵向气缸421设置在l型座2的侧壁上,且纵向气缸421的输出端贯穿l型座2与第一插接头422固定连接,所述横向气缸423设置在l型座2的旁侧壁上,且横向气缸423的输出端贯穿l型座2与第二插接头424固定连接,所述冂型座425滑动设置在l型槽22内,所述冂型座425与

第一插接头422相插接,所述连接柱426位于l型座2的下方,且连接柱426的顶部贯穿l型座2与冂型座425固定连接,所述横板427设置在连接柱426的底部,所述电动伸缩杆428设置在横板427的底部,所述气动夹爪429设置在电动伸缩杆428的输出端上,且气动夹爪429位于导向框411的正上方,当大钢圈7移动至气动夹爪429的下方,电动伸缩杆428驱动气动夹爪429下降将大钢圈7抓取,然后电动伸缩杆428上升,使大钢圈7与导向框411分离,接着纵向气缸421推动第一插接头422带着冂型座425移动,直至冂型座425与第二插接头424插接,之后横向气缸423驱动第二插接头424带着冂型座425移动,大钢圈7随着冂型座425一同移动,从而使大钢圈7挂在焊接装置5上,气动夹爪429松开,使大钢圈7落在焊接装置5上,等待进行焊接工作。

38.具体的,每个所述第三上料组件44均包括上料框441、横推板442、限位板443、移动电机444和移动齿轮445,所述上料框441设置在底座1的顶部,所述限位板443位于上料框441的一侧,且限位板443设置在底座1上,所述上料框441的两侧壁上均开设有上料口446,所述横推板442滑动设置在底座1的顶部,所述横推板442位于上料框441的另一侧,且横推板442的一端与一个上料口446相插接,所述移动电机444设置在横推板442另一端的顶部,所述移动齿轮445设置在移动电机444的输出端上,所述底座1的顶部安装有呈间隔设置的两个上料齿条11,且移动齿轮445与一个上料齿条11相啮合,将小钢圈8分别码垛在两个上料框441内,移动电机444驱动移动齿轮445在上料齿条11上转动,使横推板442穿过上料口446将最下方的小钢圈8推出,直至小钢圈8与限位板443相抵,使小钢圈8能够依次推出上料框441进行焊接工作。

39.具体的,每个所述转运组件45均包括第一电缸451、丝杆滑台452、转动柱453、转运齿轮454和张开件455,所述丝杆滑台452呈竖直滑动设置在底座1上,所述第一电缸451设置在底座1的侧壁上,且第一电缸451的输出端贯穿底座1与丝杆滑台452固定连接,所述转动柱453位于上料框441的旁侧,所述转动柱453的一端与丝杆滑台452的移动端转动连接,所述张开件455设置在转动柱453的另一端上,所述底座1的顶部开设有呈间隔设置的两个张开槽12,且张开件455的底部位于一个张开槽12内,所述转运齿轮454套设在转动柱453上,且转运齿轮454位于丝杆滑台452内,所述丝杆滑台452的内侧壁上安装有与转运齿轮454相啮合的转运齿条456,所述张开件455包括凹型框4551、张开架4552、张开电机4553、主动齿轮4554、从动齿轮4555、两个张开轴4556和两个张开臂4557,所述凹型框4551设置在转动柱453的外壁上,两个所述张开轴4556呈间隔位于凹型框4551内,且每个张开轴4556的一端均贯穿凹型框4551并向外延伸,每个张开轴4556的另一端均与凹型框4551的内壁转动连接,两个所述张开臂4557分别套设在两个张开轴4556上,且两个张开臂4557的底部均延伸至张开槽12内,所述主动齿轮4554与从动齿轮4555分别设置在两个张开轴4556的一端上,且主动齿轮4554与从动齿轮4555相啮合,所述张开架4552设置在凹型框4551的侧壁上,所述张开电机4553设置在张开架4552的侧壁上,且张开电机4553的输出端贯穿张开架4552与主动齿轮4554固定连接,当小钢圈8位于底座1上时,驱动丝杆滑台452,使两个张开臂4557下降至张开槽12内,然后,张开电机4553驱动主动齿轮4554和与其啮合的从动齿轮4555一同转动,两个张开轴4556进行相反转动,带动两个张开臂4557进行相反的弧线形运动,直至两个张开臂4557与小钢圈8的内壁相抵,使小钢圈8固定在两个张开臂4557上,之后驱动丝杆滑台452,使转动柱453带着小钢圈8一同上升,当转动柱453与转运齿轮454上升至与转运齿条

456相啮合时,转运齿轮454会随着上升而带动转动柱453旋转,直至将小钢圈8转动成竖直状态,当大钢圈7套在焊接装置5上后,第一电缸451驱动丝杆滑台452移动,使小钢圈8能够套设在焊接装置5上,另一边的小钢圈8也随着上述步骤套设在焊接装置5上。

40.具体的,所述第二上料组件43包括上料气缸431、辅助板432、凹型架433、固定架434、上料电机435、上料螺杆436、第二延伸板437、两个竖推板438、两个落料框439和两个限位架4310,两个所述限位架4310呈间隔设置在l型座2的顶部,两个所述落料框439呈间隔位于两个限位架4310的一侧,且两个落料框439均与l型座2相插接,每个所述落料框439的侧壁上均开设有落料口4311,且每个落料框439的侧壁上均安装有呈间隔设置的两个限位块4312,所述固定架434位于两个落料框439的旁侧,所述固定架434设置在l型座2的顶部,所述上料螺杆436转动设置在固定架434与l型座2之间,所述上料电机435安装在固定架434的顶部,且上料电机435的输出端贯穿固定架434与上料螺杆436固定连接,所述第二延伸板437位于两个落料框439的上方,且第二延伸板437的一端套设在上料螺杆436上,两个落料框439的顶部均与第二延伸板437的底部固定连接,所述辅助板432设置在l型座2的顶部,且辅助板432位于两个限位架4310的另一侧,所述凹型架433位于辅助板432和两个限位架4310之间,两个所述竖推板438分别滑动设置在两个限位架4310内,且两个竖推板438均与凹型架433的侧壁固定连接,所述上料气缸431设置在辅助板432的侧壁上,且上料气缸431的输出端贯穿辅助板432与凹型架433固定连接,每个所述落料框439的底部均呈倾斜设置,将多个连接钢板9分成两部分分别堆叠在两个限位架4310内,当大钢圈7与两个小钢圈8都套在焊接装置5上时,上料电机435驱动上料螺杆436转动,使两个落料框439下降,直至限位块4312与l型座2相抵触,两个落料口4311分别与两个限位架4310相连通,并使落料框439的底部与焊接装置5相贴合,然后上料气缸431驱动凹型架433移动,两个竖推板438会分别推动两个限位架4310内的连接钢板9,使连接钢板9通过两个落料口4311落至焊接装置5上,之后两个落料框439上升,通过焊接装置5将大钢圈7、两个小钢圈8和两个连接板513焊接起来,之后焊接装置5会带着大钢圈7和两个小钢圈8旋转,使大钢圈7和两个小钢圈8没有焊接到的部分露出,重复上述步骤,既而将大钢圈7、两个小钢圈8和多个连接钢板9焊接到一起形成轮毂。

41.具体的,所述焊接装置5包括张开组件51、旋转组件52和焊接组件53,所述旋转组件52滑动设置在底座1上,且旋转组件52位于l型座2的下方,所述张开组件51设置在旋转组件52内,所述焊接组件53设置在l型座2的侧壁上,所述旋转组件52包括旋转电机521、两个旋转座522、两个第二电缸523、两个旋转臂524、两个旋转柱525、两个转动电机526、两个转动轴527和两个卡接板528,两个所述旋转座522呈间隔滑动设置在底座1上,两个第二电缸523分别设置在底座1的两侧壁上,且两个第二电缸523的输出端均贯穿底座1并分别与两个旋转座522固定连接,两个所述旋转臂524分别转动设置在两个旋转座522的顶部,两个所述旋转柱525呈间隔位于两个旋转座522之间,两个旋转柱525的一端分别贯穿两个旋转座522与两个旋转臂524固定连接,一个旋转柱525的另一端安装有十字块529,另一个旋转柱525的另一端开设有十字槽5210,所述旋转电机521安装在一个旋转座522的侧壁上,且旋转电机521的输出端贯穿旋转座522与一个旋转臂524固定连接,两个所述转动轴527呈间隔位于两个旋转臂524之间,两个所述转动电机526分别设置在两个旋转臂524的侧壁上,且两个转动电机526的输出端分别贯穿两个旋转臂524与两个转动轴527的一端固定连接,两个所述

卡接板528分别设置在两个转动轴527的另一端上,所述张开组件51位于两个卡接板528之间,且张开组件51的两端分别与两个卡接板528相卡接,当大钢圈7要套设在张开组件51上时,左边的转动电机526驱动转动轴527与卡接板528旋转,使卡接板528与张开组件51不再相卡接,左边的第二电缸523驱动左边的旋转座522移动,使卡接板528与张开组件51分离,然后通过横向气缸423驱动第二插接头424移动,使大钢圈7挂在张开组件51上,然后一个小钢圈8通过丝杆滑台452的移动套设在张开组件51的左端,接着第二电缸523驱动左边的旋转座522回复原位,使卡接板528插接进张开组件51内,并通过转动电机526驱动卡接板528旋转,使左边的卡接板528与张开组件51相卡接,将张开组件51的位置固定住,当另一个小钢圈8要套设在张开组件51的右端上时,右边的旋转座522重复上述步骤即可。

42.具体的,所述张开组件51包括两个铰接圆盘511、多个铰接弧形板512和多个连接板513,两个所述铰接圆盘511呈间隔设置,且两个铰接圆盘511的侧壁均开设有长槽514,两个所述卡接板528分别与两个铰接圆盘511相卡接,多个所述铰接弧形板512沿铰接圆盘511周向等角度设置在两个铰接圆盘511之间,多个所述连接板513分为两组并分别位于多个铰接弧形板512与两个铰接圆盘511之间,且每个连接板513的两端分别与一个铰接弧形板512和一个铰接圆盘511相铰接,每个所述连接板513与每个铰接弧形板512的顶部均开设有置放槽515,每个所述铰接弧形板512的顶部均开设有限位槽516,当左边的旋转座522移开,大钢圈7通过冂型座425的移动会移动至铰接弧形板512处,气动夹爪429松开使大钢圈7落入至铰接弧形板512上的限位槽516内,校准大钢圈7的位置,之后两个张开臂4557会带着小钢圈8在第一电缸451的推动下移向左边的铰接圆盘511上,两个张开臂4557会移动至长槽514内,而小钢圈8会套设在铰接圆盘511上,然后两个张开臂4557转动,使小钢圈8与两个张开臂4557分离并停留在铰接圆盘511上,接着两个张开臂4557会回复原位,右边的小钢圈8重复上述步骤即可套设在右边铰接圆盘511上,当右边的两个张开臂4557回复原位后,第二电缸523驱动右边的旋转座522回复原位,使卡接板528插接进右边的铰接圆盘511内,并通过转动电机526驱动卡接板528旋转,使右边的卡接板528与铰接圆盘511相卡接,将铰接圆盘511的位置固定住。

43.具体的,所述焊接组件53包括焊接气缸531、焊接板532、两个稳固板533和四个焊接头534,所述焊接板532位于l型座2的内侧壁处,所述焊接气缸531安装在l型座2的侧壁上,且焊接气缸531的输出端贯穿l型座2与焊接板532固定连接,两个所述稳固板533分别位于焊接气缸531的两侧,且每个稳固板533的侧壁均贯穿l型座2与焊接板532固定连接,四个所述焊接头534呈等间距设置在焊接板532的底部,且每个焊接头534均呈倾斜设置,当大钢圈7与两个小钢圈8依次套设在铰接弧形板512和两个铰接圆盘511上后,两个第二电缸523同时驱动两个旋转座522进行相对移动,使两个铰接圆盘511之间的间距缩小,每个连接板513都成倾斜状,因为每个连接板513与铰接弧形板512连接的那一端的顶部呈直角设置,使得多个铰接弧形板512只能向外张开,从而撑住大钢圈7,之后两个连接钢板9分别通过两个落料框439落入至正面朝上的两个连接板513内的置放槽515内,因连接板513呈倾斜设置,使得连接钢板9也会倾斜,从而使连接钢板9的两端分别与大钢圈7和小钢圈8相贴合,两个落料框439上升,焊接气缸531驱动焊接板532移动,使四个焊接头534移动至大钢圈7、两个小钢圈8和两个连接钢板9的贴合处进行焊接工作,焊接完成后,焊接板532回复原位,两个转动电机526同时驱动两个转动轴527转动,通过两个卡接板528分别与两个铰接圆盘511相

卡接的设置,带动两个铰接圆盘511、多个连接板513和多个铰接弧形板512一同转动,使大钢圈7与两个小钢圈8还没有焊接的地方朝上,重复上述步骤,使大钢圈7、两个小钢圈8和多个连接钢板9完全焊接在一起,形成轮辋。

44.具体的,所述下料装置6包括下料电缸61、下料架62、下料圆盘63和两个弧形推板64,所述下料架62滑动设置在底座1上,所述下料电缸61设置在底座1的侧壁上,且下料电缸61的输出端贯穿底座1与下料架62固定连接,两个所述弧形推板64呈对称设置在下料圆盘63的侧壁上,所述下料圆盘63设置在下料架62的顶部,两个旋转座522进行相对移动时,两个旋转柱525会通过十字块529与十字槽5210的设置插接到一起,当大钢圈7、两个小钢圈8和多个连接钢板9完全焊接在一起,形成轮辋后,旋转电机521驱动旋转臂524转动,通过两个插接到一起的旋转柱525,使得两个旋转臂524一同转动,使得轮毂转动180度并位于两个弧形推板64的旁边,然后两个旋转座522回复原位,扩大两个铰接圆盘511之间的间距,使铰接弧形板512缩回,连接板513也回复至平直状态,接着下料电缸61驱动下料架62移动,使两个弧形推板64移动至铰接圆盘511的外壁上并继续推动,将铰接圆盘511上的轮毂推出并落入至下料台3上,完成下料工作。

45.本发明的工作流程:工作人员将大钢圈7放入至导向框411内,推动电机414驱动推动螺杆415转动,使第一延伸板413带着推动板412向前移动,导向框411内的大钢圈7穿过长口21并移动至气动夹爪429的下方,左边的转动电机526驱动转动轴527与卡接板528旋转,使卡接板528与左边的铰接圆盘511不再相卡接,左边的第二电缸523驱动左边的旋转座522移动,使卡接板528与左边的铰接圆盘511分离,然后电动伸缩杆428驱动气动夹爪429下降将大钢圈7抓取,然后电动伸缩杆428上升,使大钢圈7与导向框411分离,接着纵向气缸421推动第一插接头422带着冂型座425移动,直至冂型座425与第二插接头424插接,之后横向气缸423驱动第二插接头424带着冂型座425移动,大钢圈7随着冂型座425一同移动,从而使大钢圈7位于铰接弧形板512处,气动夹爪429松开,使大钢圈7落在铰接弧形板512上的限位槽516内,进行定位,将小钢圈8分别码垛在两个上料框441内,左边的移动电机444驱动移动齿轮445在上料齿条11上转动,使横推板442穿过上料口446将最下方的小钢圈8推出,直至小钢圈8与限位板443相抵,驱动左边的丝杆滑台452,使两个张开臂4557下降至张开槽12内,然后,张开电机4553驱动主动齿轮4554和与其啮合的从动齿轮4555一同转动,两个张开轴4556进行相反转动,带动两个张开臂4557进行相反的弧线形运动,直至两个张开臂4557与小钢圈8的内壁相抵,使小钢圈8固定在两个张开臂4557上,之后驱动丝杆滑台452,使转动柱453带着小钢圈8一同上升,当转动柱453与转运齿轮454上升至与转运齿条456相啮合时,转运齿轮454会随着上升而带动转动柱453旋转,直至将小钢圈8转动成竖直状态,左边的第一电缸451驱动丝杆滑台452移动,两个张开臂4557会带着小钢圈8移向左边的铰接圆盘511上,两个张开臂4557会移动至长槽514内,而小钢圈8会套设在铰接圆盘511上,然后两个张开臂4557转动,使小钢圈8与两个张开臂4557分离并停留在铰接圆盘511上,接着两个张开臂4557会回复原位,左边的第二电缸523驱动旋转座522回复原位,使卡接板528插接进左边的铰接圆盘511内,并通过转动电机526驱动卡接板528旋转,使卡接板528与铰接圆盘511相卡接,将铰接圆盘511的位置固定住,之后右边的小钢圈8通过右边各个组件重复上述步骤即可套设在右边的铰接圆盘511上,使得大钢圈7和两个小钢圈8能够依次套设在铰接弧形板512和两个铰接圆盘511上,然后,两个第二电缸523同时驱动两个旋转座522进行相

对移动,使两个铰接圆盘511之间的间距缩小,每个连接板513都成倾斜状,因为每个连接板513与铰接弧形板512连接的那一端的顶部呈直角设置,使得多个铰接弧形板512只能向外张开,从而撑住大钢圈7,将多个连接钢板9分成两部分分别堆叠在两个限位架4310内,上料电机435驱动上料螺杆436转动,使两个落料框439下降,直至限位块4312与l型座2相抵触,两个落料口4311分别与两个限位架4310相连通,并使两个落料框439倾斜设置的底部和两个倾斜的连接板513与相贴合,然后上料气缸431驱动凹型架433移动,两个竖推板438会分别推动两个限位架4310内的连接钢板9,使两个连接钢板9通过两个落料口4311落至倾斜的两个连接板513上的置放槽515内,使得连接钢板9也会倾斜,从而使连接钢板9的两端分别与大钢圈7和小钢圈8相贴合,两个落料框439上升,焊接气缸531驱动焊接板532移动,使四个焊接头534移动至大钢圈7、两个小钢圈8和两个连接钢板9的贴合处进行焊接工作,焊接完成后,焊接板532回复原位,两个转动电机526同时驱动两个转动轴527转动,通过两个卡接板528分别与两个铰接圆盘511相卡接的设置,带动两个铰接圆盘511、多个连接板513和多个铰接弧形板512一同转动,使大钢圈7与两个小钢圈8还没有焊接的地方朝上,重复上述步骤,使大钢圈7、两个小钢圈8和多个连接钢板9完全焊接在一起,形成轮辋,两个旋转座522进行相对移动时,两个旋转柱525会通过十字块529与十字槽5210的设置插接到一起,当大钢圈7、两个小钢圈8和多个连接钢板9完全焊接在一起,形成轮辋后,旋转电机521驱动旋转臂524转动,通过两个插接到一起的旋转柱525,使得两个旋转臂524一同转动,使得轮毂转动180度并位于两个弧形推板64的旁边,然后两个旋转座522回复原位,扩大两个铰接圆盘511之间的间距,使铰接弧形板512缩回,连接板513也回复至平直状态,接着下料电缸61驱动下料架62移动,使两个弧形推板64移动至铰接圆盘511的外壁上并继续推动,将铰接圆盘511上的轮毂推出并落入至下料台3上,完成下料工作。

46.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。