1.本发明涉及氮氧传感器技术领域,具体是陶瓷芯片的电连接结构、组装治具及高可靠性氮氧传感器。

背景技术:

2.在车辆尾气排气系统中,通过氮氧传感器检测探头的陶瓷芯片来检测排气中的氮氧浓度。陶瓷芯片是整个传感器的最核心零部件,陶瓷芯片导出的检测电流都属于微电流,而且氮氧传感器也受到车辆的震动传递,如果陶瓷芯片与信号传输线之间的连接不够可靠的话,则会形成电流断路,控制器无法输出正确的检测结果。目前陶瓷芯片与导线接头之间采用直插式结构,导线接头与陶瓷芯片之间的接触压力较小,电连接可靠性低。同时对于一些高可靠性的电连接结构,也需要配置较为可靠的组装辅助治具,来防止作业不良带来的不稳定隐患。另外,现有的氮氧传感器的进气结构不够合理,不能有效阻止固体颗粒物进入到陶瓷芯片的扩散通道;现有的隔离密封结构不够紧密,在热胀冷缩的热冲击下容易发生漏气现象,造成参考腔室侧空气中气体含量的变化,影响对尾气氮氧化物浓度检测的准确度。

技术实现要素:

3.为了克服上述现有技术的不足,本发明的目的是提供了陶瓷芯片的电连接结构、组装治具及高可靠性氮氧传感器。

4.为达到上述目的,本发明解决其技术问题所采用的技术方案是:一种陶瓷芯片的电连接结构,包括陶瓷芯片、第一陶瓷端子、第二陶瓷端子、箍簧和套管,所述陶瓷芯片的正反面都设有电极,所述第一陶瓷端子和第二陶瓷端子都包括陶瓷基座和并排设置在所述陶瓷基座上的多根接线电极,所述第一陶瓷端子和第二陶瓷端子分别压靠于所述陶瓷芯片的正反表面,所述第一陶瓷端子和第二陶瓷端子的每根接线电极与所述陶瓷芯片的一个电极相接触导通,所述箍簧包括金属环片、第一压簧和第二压簧,所述金属环片包设于第一陶瓷端子和第二陶瓷端子的外周,所述第一压簧固定在所述金属环片上与所述第一陶瓷端子相对应的外表面,所述第二压簧固定在所述金属环片上与所述第二陶瓷端子相对应的外表面,所述套管套设于所述第一压簧和第二压簧的外周。

5.采用本发明技术方案,第一压簧和第二压簧能够提供均匀稳定的弹力,确保第一陶瓷端子和第二陶瓷端子与陶瓷芯片的电极之间长期保持稳定的接触力,确保电导通性能,确保氮氧传感器检测结果准确度,提高传感器可靠性。

6.进一步地,所述陶瓷基座的前端设有挂持部,所述陶瓷基座的后部设有与表面垂直设置的定位卡孔,所述接线电极包括与所述陶瓷基座的挂持部匹配的钩挂部、与陶瓷芯片的电极相抵触的第一凸出触点和第二凸出触点、与陶瓷基座的定位卡孔相配合的竖向卡爪和位于尾端的接线卡圈。

7.采用上述优选的方案,确保接线电极能够稳定安装在陶瓷基座上。

8.进一步地,所述第一凸出触点的弯曲弧度曲率小于所述第二凸出触点的弯曲弧度曲率,所述第一凸出触点的外凸高度比所述第二凸出触点的外凸高度小0.2

‑

0.5mm。

9.采用上述优选的方案,主要通过第二凸出触点对陶瓷基座的电极形成压触导通,第一凸出触点能在第二凸出触点受到压力变形后形成支撑,防止第二凸出触点过度变形,确保接线电极结构稳定。

10.进一步地,所述定位卡孔的上部设有往后端外扩的卡位台阶,所述接线电极的竖向卡爪的顶端往所述卡位台阶所在侧弯折。

11.采用上述优选的方案,提高组装便利性,防止接线电极脱落。

12.进一步地,所述陶瓷基座的接线电极所在表面的两侧分别设有凸台,两侧凸台在沿接线电极长度方向上错位设置。

13.采用上述优选的方案,陶瓷基座可以作为第一陶瓷端子和第二陶瓷端子的共用部件,在两个陶瓷基座相对设置时能形成卡配,确保第一陶瓷端子和第二陶瓷端子端部对齐,防错位。

14.进一步地,所述陶瓷基座上设有与所述金属环片宽度相匹配的限位槽。

15.采用上述优选的方案,限制金属环片移动,确保在套管套设安装时箍簧位置保持稳定。

16.进一步地,所述第一压簧和第二压簧的长度方向都与陶瓷芯片的长度方向平行,所述第一压簧和第二压簧的截面都包括底面部、弯臂部和触压部,所述底面部成弧形,所述底面部的两端分别向上延伸形成一个所述弯臂部,两个所述弯臂部从所述底面部向外朝相靠近的方向斜向延伸,在所述弯臂部的端部设有触压部,所述触压部从弯臂部末端向所述底面部所在侧弯曲。

17.采用上述优选的方案,确保第一压簧和第二压簧具备较高的弹性应变能力,便于与套管配合,形成对第一陶瓷端子和第二陶瓷端子均匀稳定的压靠力。

18.进一步地,所述第一压簧和第二压簧的底面部的长度方向两端设于缺口,所述金属环片上设有夹耳,所述夹耳夹设于所述缺口处的底面部外表面。

19.采用上述优选的方案,便于第一压簧和第二压簧的组装定位。

20.进一步地,所述金属环片是由金属片弯折而成,所述金属环片截面成长方框型,所述金属环片的首尾端分离设置,所述金属环片上与首尾端所在侧面相对的侧面上开有减肉通孔。

21.采用上述优选的方案,确保陶瓷芯片、第一陶瓷端子和第二陶瓷端子位置保持稳定。

22.一种组装治具,包括:

23.主支撑台架;

24.固定限位座,其用于放置所述陶瓷芯片、第一陶瓷端子、第二陶瓷端子和箍簧的结合体并限制该结合体沿其长度方向上的移动;

25.套管规制座,其用于规制所述套管,所述套管规制座下方设有与套管轴线方向平行设置的第一平移导轨,还包括用于驱动所述套管规制座沿所述第一平移导轨移动的第一驱动机构;

26.第一顶压机构,其用于顶压所述第一压簧;

27.第二顶压机构,其用于顶压所述第二压簧。

28.采用上述技术方案,组装治具中第一顶压机构和第二顶压机构能将第一压簧和第二压簧先压缩到不影响套管套入的程度,然后通过移动套管规制座将套管稳定套至第一压簧和第二压簧外周,待套管套入一段长度后,再松开第一顶压机构和第二顶压机构,最后完成套管的组装,由于第一顶压机构和第二顶压机构可以稳定控制第一压簧和第二压簧的压缩量,防止第一压簧和第二压簧发生过度形变以及偏位,提高氮氧传感器的可靠性。

29.进一步地,所述第一顶压机构包括第一顶杆、第一导套和第二驱动机构,所述第二驱动机构带动所述第一顶杆沿所述第一导套移动;所述第二顶压机构包括第二顶杆、第二导套和第三驱动机构,所述第三驱动机构带动所述第二顶杆沿所述第二导套移动。

30.进一步地,所述第一顶杆和第二顶杆的顶端设有凸柱;在第一压簧和第二压簧未受压状态时,两个触压部之间的间隙大于所述凸柱的外径;当第一压簧和第二压簧受压后,第一压簧和第二压簧最外端所成外圆直径略小于套管内径时,两个触压部之间的间隙等于所述凸柱的外径。

31.采用上述优选的方案,通过凸柱能够控制住第一压簧和第二压簧的均匀变形,防止偏位,确保对端子提供均匀的压力。

32.进一步地,在所述第一顶压机构的底部设有第一斜向导轨,所述第一顶压机构受第一拉簧的作用处于靠近套管规制座一侧的初始顶压位置;在所述第二顶压机构的底部设有第二斜向导轨,所述第二顶压机构受第二拉簧的作用处于靠近套管规制座一侧的初始顶压位置;所述第一斜向导轨和第二斜向导轨均从靠近所述套管规制座一侧向远离所述套管规制座一侧与套管轴线成斜向外延伸设置;所述第一顶压机构和第二顶压机构与所述套管规制座联动控制,所述联动控制是指:从套管规制座开始移动至带动套管套设至第一压簧和第二压簧的1/3位置点区间,第一顶压机构和第二顶压机构保持在初始顶压位置;从套管套设至第一压簧和第二压簧的1/3位置点之后,套管规制座继续移动的同时也促使第一顶压机构和第二顶压机构分别沿第一斜向导轨和第二斜向导轨移动。

33.采用上述优选的方案,在套管套上第一压簧和第二压簧之后,第一顶压机构和第二顶压机构渐渐松开对压簧的顶压,使套管与第一压簧和第二压簧的位置配合更为平稳可靠,确保均衡受压。

34.一种高可靠性氮氧传感器,包括检测探头、信号传输线和控制器,所述检测探头包括主管体、陶瓷芯片和尾管,还包括:

35.设在所述陶瓷芯片和主管体前端的进气结构,所述进气结构包括径向进气室、轴向进气室和内环绕气室,所述内环绕气室包围在陶瓷芯片头部周围,所述径向进气室包围在所述内环绕气室的径向外围,所述径向进气室的外壁上设有与外部连通的第一通气口,所述内环绕气室的壁体上设有与所述径向进气室相连通的第二通气口,所述第一通气口与第二通气口在轴线上的投影错位分布;所述轴向进气室包围在所述内环绕气室的头端,所述轴向进气室的外壁上设有与外部连通的第三通气口,所述第三通气口的进气方向沿径向设置,所述内环绕气室的端部壁体上设有与所述轴向进气室连通的第四通气口,所述第四通气口的进气方向沿轴向设置;

36.设于所述主管体和陶瓷芯片之间的绝缘密封结构,所述绝缘密封结构包括从头端向尾端依次套设于所述陶瓷芯片上的第一绝缘体、第一滑石粉结合体、第二绝缘体、第二滑

石粉结合体和第三绝缘体;

37.连接在所述陶瓷芯片后端与信号传输线之间的上述电连接结构。

38.采用本发明技术方案,车辆尾气可以通过第一通气口和第二通气口进入到内环绕气室,也可以通过第三通气口和第四通气口进入到内环绕气室,两条不同的通气路径可以促进尾气在陶瓷芯片头部的流动,提高尾气检测结果的实时性;迷宫式进气路径可以有效阻止尾气中固体颗粒物的进入,防止陶瓷芯片扩散通道的堵塞,提高no

x

气体浓度检测准确度。通过第一绝缘体、第二绝缘体和第三绝缘体起到径向主支撑作用,同时起到包围挤压滑石粉的作用;第一滑石粉结合体和第二滑石粉结合体在受压后能充分与陶瓷芯片和主管体结合,形成两级高性能密封体,极大提升绝缘密封性能,确保尾气不扩散到参考腔室内,提高对尾气氮氧化物浓度检测的准确度。第一压簧和第二压簧能够提供均匀稳定的弹力,确保第一陶瓷端子和第二陶瓷端子与陶瓷芯片的电极之间长期保持稳定的接触力,确保电导通性能,确保氮氧传感器检测结果准确度,提高传感器可靠性。

39.进一步地,还包括第一套管、第二套管和第三套管,所述第三套管包括第一外径部和第二外径部,所述第一外径部的外径小于所述第二外径部的外径,所述第一套管安装于所述主管体前端,所述第二套管套设于所述第一套管前端,所述第三套管安装于所述主管体前端且包围住所述第一套管和第二套管;所述第一套管和第二套管的内腔形成所述内环绕气室,所述第二通气口开设于所述第一套管的管壁上;所述第三套管的第一外径部与所述第二套管的前端形成轴向进气室,所述第三通气口开设于所述第三套管的第一外径部的管壁上,所述第四通气口开设于所述第二套管的头端;所述第三套管的第二外径部与所述第二套管和第一套管之间形成所述径向进气室,所述第一通气口开设于所述第三套管的第二外径部的管壁上。

40.采用上述优选的方案,方便制造成型,降低生产成本。

41.进一步地,所述第二套管的前端成锥面。

42.采用上述优选的方案,能够增加对进气阻挡面,同时能够使固体颗粒物顺利脱离下落。

43.进一步地,所述第二套管的尾端设有卷曲部,在轴向上,所述第一通气口和第二通气口分别位于所述卷曲部两侧。

44.采用上述优选的方案,能够促使尾气曲折绕转,阻止固体颗粒物直接进入到内部气室。

45.进一步地,所述第二通气口的内侧设有斜向导风叶。

46.采用上述优选的方案,使进入到内环绕气室的尾气性形成环流,提高尾气温度和氮氧浓度的均匀度。

47.进一步地,所述主管体外周前端设有第一止口和第二止口,所述第一止口的外径小于所述第二止口的外径,所述第一套管的末端套设于所述第一止口上,所述第三套管的末端套设于所述第二止口上。

48.进一步地,所述第一套管的外周前端设有第三止口,所述第二套管的末端套设于所述第三止口上。

49.进一步地,所述第二套管的外周前端设有第四止口,所述第三套管的第一外径部的内壁末端套设于所述第四止口上。

50.采用上述优选的方案,只需要将第三套管的末端焊接在主管体的第二止口上,即可完成第一套管和第二套管的稳固安装,提高安装便利性。

51.进一步地,所述第一滑石粉结合体和第二滑石粉结合体都是由多片滑石粉环压合而成。

52.采用上述优选的方案,为了增强密封效果,第二滑石粉结合体的厚度可以配置成比第一滑石粉结合体的厚度大,可以只配置一种厚度尺寸的滑石粉环,第一滑石粉结合体选择两块滑石粉环相叠加结合,第二滑石粉结合体选择三块滑石粉环相叠加结合,提高料品的单一性,方便使用管理。

53.进一步地,所述第一绝缘体的头部成半球面,所述主管体内腔与第一绝缘体匹配处成锥面。

54.采用上述优选的方案,第一绝缘体头部与主管体内腔内端面形成线性接触,确保在压合时,第一绝缘体与主管体自适应至较高的同轴度,确保滑石粉充分填充结合面间隙,提高密封性。

55.进一步地,所述第一绝缘体与所述第一滑石粉结合体相结合的端面具有凸出部。

56.采用上述优选的方案,在装配制造时,先将第一绝缘体、第一滑石粉结合体、第二绝缘体、第二滑石粉结合体和第三绝缘体放入主管体和陶瓷芯片之间,然后再通过压力机对第三绝缘体施加向内挤压力压实,凸出部能更轻易挤碎滑石粉环,促进滑石粉对配合间隙处的挤压填充,提升密封性能。

57.进一步地,所述主管体为金属材质,所述主管体的尾端焊接有薄壁金属管体,所述薄壁金属管体的壁厚小于所述主管体壁厚。

58.进一步地,所述薄壁金属管体的壁厚为0.1

‑

1mm。

59.进一步地,在所述第三绝缘体的外端面上设有压环,所述薄壁金属管体上设有用于固定所述压环的缩口部。

60.采用上述优选的方案,较厚的主管体确保结构强度,薄壁金属管体能更方便在挤压后进行缩管,确保绝缘密封结构保持稳定的结合力。

附图说明

61.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

62.图1是本发明高可靠性氮氧传感器一种实施方式的结构示意图;

63.图2是检测探头的剖视图;

64.图3是进气结构一种实施方式的剖视图;

65.图4是图3中a处局部放大图;

66.图5是尾气进气流向示意图;

67.图6是绝缘密封结构一种实施方式的结构示意图;

68.图7是第一绝缘体的结构示意图;

69.图8是滑石粉环的结构示意图;

70.图9是本发明电连接结构一种实施方式的结构示意图;

71.图10是隐藏套管的结构示意图;

72.图11是第一陶瓷端子的结构示意图之一;

73.图12是第一陶瓷端子的结构示意图之二;

74.图13是第一陶瓷端子的剖面图;

75.图14是箍簧的结构示意图;

76.图15是箍簧的端面图;

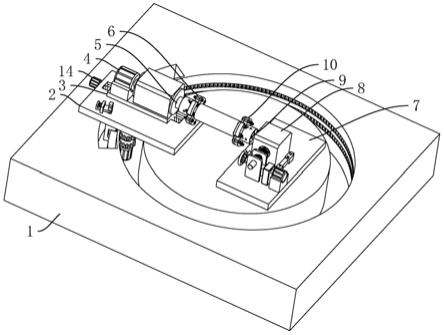

77.图16是本发明组装治具一种实施方式的结构示意图之一;

78.图17是组装治具一种实施方式的结构示意图之二;

79.图18是组装治具顶压原理示意图;

80.图19是组装治具另一种实施方式的结构示意图。

81.图中数字和字母所表示的相应部件的名称:

82.10

‑

检测探头;101

‑

主管体;1011

‑

第一止口;1012

‑

第二止口;102

‑

陶瓷芯片;103

‑

薄壁金属管体;1031

‑

缩口部;104

‑

尾管;11

‑

信号传输线;12

‑

控制器;20

‑

进气结构;201

‑

径向进气室;202

‑

轴向进气室;203

‑

内环绕气室;204

‑

第一通气口;205

‑

第二通气口;206

‑

第三通气口;207

‑

第四通气口;208

‑

第一套管;2081

‑

第三止口;209

‑

第二套管;2091

‑

卷曲部;2092

‑

第四止口;210

‑

第三套管;2101

‑

第一外径部;2102

‑

第二外径部;30

‑

绝缘密封结构;301

‑

第一绝缘体;3011

‑

凸出部;302

‑

第一滑石粉结合体;3021

‑

滑石粉环;303

‑

第二绝缘体;304

‑

第二滑石粉结合体;305

‑

第三绝缘体;306

‑

压环;40

‑

电连接结构;41

‑

第一陶瓷端子;411

‑

陶瓷基座;4111

‑

挂持部;4112

‑

定位卡孔;4113

‑

凸台;4114

‑

限位槽;412

‑

接线电极;4121

‑

钩挂部;4122

‑

第一凸出触点;4123

‑

第二凸出触点;4124

‑

竖向卡爪;4125

‑

接线卡圈;42

‑

第二陶瓷端子;43

‑

箍簧;431

‑

金属环片;4311

‑

夹耳;4312

‑

减肉通孔;432

‑

第一压簧;4321

‑

底面部;4322

‑

弯臂部;4323

‑

触压部;433

‑

第二压簧;44

‑

套管;51

‑

主支撑台架;52

‑

固定限位座;53

‑

套管规制座;531

‑

第一驱动机构;54

‑

第一顶压机构;541

‑

第一顶杆;5411

‑

凸柱;542

‑

第一导套;543

‑

第二驱动机构;544

‑

第一斜向导轨;545

‑

第一拉簧;55

‑

第二顶压机构;551

‑

第二顶杆;552

‑

第二导套;553

‑

第三驱动机构;554

‑

第二斜向导轨;555

‑

第二拉簧;561

‑

托块;562

‑

水平槽;563

‑

托块升降驱动机构。

具体实施方式

83.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

84.如图9

‑

15所示,在本发明的一种实施方式中,一种陶瓷芯片的电连接结构,包括陶瓷芯片102、第一陶瓷端子41、第二陶瓷端子42、箍簧43和套管44,陶瓷芯片102的正反面都设有电极,第一陶瓷端子41和第二陶瓷端子42都包括陶瓷基座211和并排设置在陶瓷基座上的多根接线电极412,第一陶瓷端子41和第二陶瓷端子42分别压靠于陶瓷芯片102的正反表面,第一陶瓷端子41和第二陶瓷端子42的每根接线电极与陶瓷芯片102的一个电极相接触导通,箍簧43包括金属环片431、第一压簧432和第二压簧433,金属环片431包设于第一陶

瓷端子41和第二陶瓷端子42的外周,第一压簧432固定在金属环片431上与第一陶瓷端子41相对应的外表面,第二压簧433固定在金属环片431上与第二陶瓷端子42相对应的外表面,套管44套设于所述第一压簧432和第二压簧433的外周。

85.采用上述技术方案的有益效果是:第一压簧和第二压簧能够提供均匀稳定的弹力,确保第一陶瓷端子和第二陶瓷端子与陶瓷芯片的电极之间长期保持稳定的接触力,确保电导通性能,确保氮氧传感器检测结果准确度,提高传感器可靠性。

86.如图1

‑

15所示,在本发明的一种实施方式中,一种高可靠性氮氧传感器,包括检测探头10、信号传输线11和控制器12,检测探头10包括主管体101、陶瓷芯片102和尾管104,

87.还包括:

88.设在陶瓷芯片102和主管体101前端的进气结构20,进气结构20包括径向进气室201、轴向进气室202和内环绕气室203,内环绕气室203包围在陶瓷芯片102头部周围,径向进气室201包围在内环绕气室203的径向外围,径向进气室201的外壁上设有与外部连通的第一通气口204,内环绕气室203的壁体上设有与径向进气室201相连通的第二通气口205,第一通气口204与第二通气口205在轴线上的投影错位分布;轴向进气室202包围在内环绕气室203的头端,轴向进气室202的外壁上设有与外部连通的第三通气口206,第三通气口206的进气方向沿径向设置,内环绕气室203的端部壁体上设有与轴向进气室202连通的第四通气口207,第四通气口207的进气方向沿轴向设置;

89.设于主管体101和陶瓷芯片102之间的绝缘密封结构30,绝缘密封结构30包括从头端向尾端依次套设于陶瓷芯片102上的第一绝缘体301、第一滑石粉结合体302、第二绝缘体303、第二滑石粉结合体304和第三绝缘体305;

90.连接在陶瓷芯片102后端与信号传输线11之间的电连接结构40。

91.采用上述技术方案的有益效果是:车辆尾气可以通过第一通气口和第二通气口进入到内环绕气室,也可以通过第三通气口和第四通气口进入到内环绕气室,两条不同的通气路径可以促进尾气在陶瓷芯片头部的流动,提高尾气检测结果的实时性;迷宫式进气路径可以有效阻止尾气中固体颗粒物的进入,防止陶瓷芯片扩散通道的堵塞,提高no

x

气体浓度检测准确度。通过第一绝缘体、第二绝缘体和第三绝缘体起到径向主支撑作用,同时起到包围挤压滑石粉的作用;第一滑石粉结合体和第二滑石粉结合体在受压后能充分与陶瓷芯片和主管体结合,形成两级高性能密封体,极大提升绝缘密封性能,确保尾气不扩散到参考腔室内,提高对尾气氮氧化物浓度检测的准确度。第一压簧和第二压簧能够提供均匀稳定的弹力,确保第一陶瓷端子和第二陶瓷端子与陶瓷芯片的电极之间长期保持稳定的接触力,确保电导通性能,确保氮氧传感器检测结果准确度,提高传感器可靠性。

92.如图4所示,在本发明的另一些实施方式中,还包括第一套管208、第二套管209和第三套管210,第三套管210包括第一外径部2101和第二外径部2102,第一外径部2101的外径小于第二外径部2102的外径,第一套管208安装于主管体101前端,第二套管209套设于第一套管208前端,第三套管210安装于主管体101前端且包围住第一套管208和第二套管209;第一套管208和第二套管209的内腔形成内环绕气室203,第二通气口205开设于第一套管208的管壁上;第三套管210的第一外径部2101与第二套管209的前端形成轴向进气室202,第三通气口206开设于第三套管的第一外径部2101的管壁上,第四通气口207开设于第二套管209的头端;第三套管210的第二外径部2102与第二套管209和第一套管208之间形成径向

进气室201,第一通气口204开设于第三套管的第二外径部2102的管壁上。采用上述技术方案的有益效果是:方便制造成型,降低生产成本。

93.如图4所示,在本发明的另一些实施方式中,第二套管209的前端成锥面。采用上述技术方案的有益效果是:能够增加对进气阻挡面,同时能够使固体颗粒物顺利脱离下落。

94.如图4所示,在本发明的另一些实施方式中,第二套管209的尾端设有卷曲部2091,在轴向上,第一通气口204和第二通气口205分别位于卷曲部2091两侧。采用上述技术方案的有益效果是:能够促使尾气曲折绕转,阻止固体颗粒物直接进入到内部气室。

95.在本发明的另一些实施方式中,第二通气口205的内侧设有斜向导风叶,第二通气口205通过冲压成型而成,冲压出的第二通气口材料直接形成斜向导风叶。采用上述技术方案的有益效果是:使进入到内环绕气室的尾气性形成环流,提高尾气温度和氮氧浓度的均匀度。

96.如图4所示,在本发明的另一些实施方式中,主管体101外周前端设有第一止口1011和第二止口1012,第一止口1011的外径小于第二止口1012的外径,第一套管208的末端套设于第一止口1011上,第三套管210的末端套设于第二止口1012上。第一套管208的外周前端设有第三止口2081,第二套管209的末端套设于第三止口2081上。第二套管209的外周前端设有第四止口2092,第三套管的第一外径部2101的内壁末端套设于第四止口2092上。采用上述技术方案的有益效果是:只需要将第三套管的末端焊接在主管体的第二止口上,即可完成第一套管和第二套管的稳固安装,提高安装便利性。

97.如图6、8所示,在本发明的另一些实施方式中,第一滑石粉结合体302和第二滑石粉结合体304都是由多片滑石粉环3021压合而成。采用上述技术方案的有益效果是:为了增强密封效果,第二滑石粉结合体的厚度可以配置成比第一滑石粉结合体的厚度大,形成不同厚度的密封结构,第一滑石粉结合体选择两块滑石粉环相叠加结合,第二滑石粉结合体选择三块滑石粉环相叠加结合,可以只配置一种厚度尺寸的滑石粉环,提高料品的单一性,方便使用管理。

98.如图6、7所示,在本发明的另一些实施方式中,第一绝缘体301的头部成半球面,主管体101内腔与第一绝缘体301匹配处成锥面。采用上述技术方案的有益效果是:第一绝缘体头部与主管体内腔内端面形成线性接触,确保在压合时,第一绝缘体与主管体自适应至较高的同轴度,确保滑石粉充分填充结合面间隙,提高密封性。

99.在本发明的另一些实施方式中,第一绝缘体301与第一滑石粉结合体302相结合的端面具有凸出部3011。采用上述技术方案的有益效果是:在装配制造时,先将第一绝缘体、第一滑石粉结合体、第二绝缘体、第二滑石粉结合体和第三绝缘体放入主管体和陶瓷芯片之间,然后再通过压力机对第三绝缘体施加向内挤压力压实,凸出部能更轻易挤碎滑石粉环,促进滑石粉对配合间隙处的挤压填充,提升密封性能。

100.如图6所示,在本发明的另一些实施方式中,主管体101为金属材质,主管体101的尾端焊接有薄壁金属管体103,薄壁金属管体103的壁厚小于主管体101壁厚。薄壁金属管体103的壁厚为0.1

‑

1mm。在第三绝缘体305的外端面上设有压环306,薄壁金属管体103上设有用于固定压环306的缩口部1031。采用上述技术方案的有益效果是:较厚的主管体确保结构强度,薄壁金属管体能更方便在挤压后进行缩管,确保绝缘密封结构保持稳定的结合力。

101.如图12、13所示,在本发明的另一些实施方式中,陶瓷基座411的前端设有挂持部

4111,陶瓷基座411的后部设有与表面垂直设置的定位卡孔4112,接线电极412包括与陶瓷基座的挂持部匹配的钩挂部4121、与陶瓷芯片的电极相抵触的第一凸出触点4122和第二凸出触点4123、与陶瓷基座的定位卡孔相配合的竖向卡爪4124和位于尾端的接线卡圈4125。采用上述技术方案的有益效果是:确保接线电极能够稳定安装在陶瓷基座上。

102.如图13所示,在本发明的另一些实施方式中,第一凸出触点4122的弯曲弧度曲率小于第二凸出触点4123的弯曲弧度曲率,第一凸出触点4122的外凸高度比第二凸出触点4123的外凸高度小0.2

‑

0.5mm。采用上述技术方案的有益效果是:主要通过第二凸出触点对陶瓷基座的电极形成压触导通,第一凸出触点能在第二凸出触点受到压力变形后形成支撑,防止第二凸出触点过度变形,确保接线电极结构稳定。

103.如图13所示,在本发明的另一些实施方式中,定位卡孔4112的上部设有往后端外扩的卡位台阶,接线电极的竖向卡爪4124的顶端往所述卡位台阶所在侧弯折。采用上述技术方案的有益效果是:提高组装便利性,防止接线电极脱落。

104.如图11所示,在本发明的另一些实施方式中,陶瓷基座411的接线电极所在表面的两侧分别设有凸台4113,两侧凸台4113在沿接线电极长度方向上错位设置。采用上述技术方案的有益效果是:陶瓷基座可以作为第一陶瓷端子和第二陶瓷端子的共用部件,在两个陶瓷基座相对设置时能形成卡配,确保第一陶瓷端子和第二陶瓷端子端部对齐,防错位。

105.如图12所示,在本发明的另一些实施方式中,陶瓷基座411上设有与金属环片431宽度相匹配的限位槽4114。采用上述技术方案的有益效果是:限制金属环片移动,确保在套管套设安装时箍簧位置保持稳定。

106.如图14、15所示,在本发明的另一些实施方式中,第一压簧432和第二压簧433的长度方向都与陶瓷芯片102的长度方向平行,第一压簧432和第二压簧433的截面都包括底面部4321、弯臂部4322和触压部4323,底面部4321成弧形,底面部4321的两端分别向上延伸形成一个所述弯臂部4322,两个弯臂部4322从底面部4321向外朝相靠近的方向斜向延伸,在弯臂部4322的端部设有触压部4323,触压部4323从弯臂部4322末端向底面部所在侧弯曲。采用上述技术方案的有益效果是:确保第一压簧和第二压簧具备较高的弹性应变能力,便于与套管配合,形成对第一陶瓷端子和第二陶瓷端子均匀稳定的压靠力。

107.如图14、15所示,在本发明的另一些实施方式中,第一压簧432和第二压簧433的底面部的长度方向两端设于缺口,金属环片431上设有夹耳4311,夹耳4311夹设于所述缺口处的底面部外表面。采用上述技术方案的有益效果是:便于第一压簧和第二压簧的组装定位。

108.如图14、15所示,在本发明的另一些实施方式中,金属环片431是由金属片弯折而成,金属环片431截面成长方框型,金属环片431的首尾端分离设置,金属环片431上与首尾端所在侧面相对的侧面上开有减肉通孔4312。采用上述技术方案的有益效果是:确保陶瓷芯片、第一陶瓷端子和第二陶瓷端子位置保持稳定。

109.如图16

‑

18所示,在本发明的一种实施方式中,一种陶瓷芯片电连接结构的组装治具,包括:

110.主支撑台架51;

111.固定限位座52,其用于放置所述陶瓷芯片、第一陶瓷端子、第二陶瓷端子和箍簧的结合体并限制该结合体沿其长度方向上的移动;

112.套管规制座53,其用于规制套管44,套管规制座53下方设有与套管轴线方向平行

设置的第一平移导轨,还包括用于驱动套管规制座53沿所述第一平移导轨移动的第一驱动机构531;

113.第一顶压机构54,其用于顶压第一压簧432;

114.第二顶压机构55,其用于顶压所述第二压簧433。

115.采用上述技术方案的有益效果是:组装治具中第一顶压机构和第二顶压机构能将第一压簧和第二压簧先压缩到不影响套管套入的程度,然后通过移动套管规制座将套管稳定套至第一压簧和第二压簧外周,待套管套入一段长度后,再松开第一顶压机构和第二顶压机构,最后完成套管的组装,由于第一顶压机构和第二顶压机构可以稳定控制第一压簧和第二压簧的压缩量,防止第一压簧和第二压簧发生过度形变以及偏位,提高氮氧传感器的可靠性。

116.如图18所示,在本发明的另一些实施方式中,第一顶压机构54包括第一顶杆541、第一导套542和第二驱动机构543,第二驱动机构543带动第一顶杆541沿第一导套542移动;第二顶压机构55包括第二顶杆551、第二导套552和第三驱动机构553,第三驱动机构553带动第二顶杆551沿第二导套552移动。第一顶杆541和第二顶杆551的顶端设有凸柱5411;在第一压簧432和第二压簧433未受压状态时,两个触压部4323之间的间隙大于凸柱5411的外径;当第一压簧和第二压簧受压后,第一压簧和第二压簧最外端所成外圆直径略小于套管44内径时,两个触压部4323之间的间隙等于或略大于凸柱5411的外径。采用上述技术方案的有益效果是:通过凸柱能够控制住第一压簧和第二压簧的均匀变形,防止偏位,确保对端子提供均匀的压力。

117.如图17所示,在本发明的另一些实施方式中,还包括用于托持住所述陶瓷芯片、第一陶瓷端子、第二陶瓷端子和箍簧的结合体下部的托持机构。所述托持机构包括托块561和托块升降驱动机构563。托块561的下部设有水平槽562,托块升降驱动机构563包括操纵杆,所述操纵杆穿设于主支撑台架51的台面,所述操纵杆的下端可转动地安装在水平槽562内,所述操纵杆的中间位置铰接于主支撑台架51上。采用上述技术方案的有益效果是:方便结合体的初始位放置,确保第一顶压机构和第二顶压机构能精准稳定施力。

118.如图19所示,在本发明的另一些实施方式中,在第一顶压机构54的底部设有第一斜向导轨544,第一顶压机构54受第一拉簧545的作用处于靠近套管规制座一侧的初始顶压位置;在第二顶压机构55的底部设有第二斜向导轨554,第二顶压机构55受第二拉簧555的作用处于靠近套管规制座一侧的初始顶压位置;第一斜向导轨544和第二斜向导轨554均从靠近套管规制座一侧向远离套管规制座一侧与套管轴线成斜向外延伸设置;第一顶压机构54和第二顶压机构55与套管规制座53联动控制,所述联动控制是指:从套管规制座开始移动至带动套管套设至第一压簧和第二压簧的1/3位置点区间,第一顶压机构54和第二顶压机构55保持在初始顶压位置;从套管套设至第一压簧和第二压簧的1/3位置点之后,套管规制座53继续移动的同时也促使第一顶压机构54和第二顶压机构55分别沿第一斜向导轨544和第二斜向导轨554移动。采用上述优选的方案,在套管套上第一压簧和第二压簧之后,第一顶压机构和第二顶压机构渐渐松开对压簧的顶压,使套管与第一压簧和第二压簧的位置配合更为平稳可靠,确保均衡受压。

119.上述实施例只为说明本发明的技术构思及特点,其目的在于让本领域普通技术人员能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明

精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。