1.本发明涉及船舶技术领域,尤其涉及一种甲醇燃料围护系统及船舶。

背景技术:

2.甲醇作为船用新型绿色燃料,在大型远洋船舶上应用得较少。目前现有的甲醇燃料围护系统通常按照普通液货舱柜来设计,只能实现甲醇燃料的储存、中转、驳运等功能,无法处理甲醇燃料在供给循环过程中的产生的油、水、金属颗粒物等杂质。随着系统的运行,杂质含量不断增加,会导致管路腐蚀,换热器、泵及喷油嘴发生阻塞或损坏等故障。

技术实现要素:

3.本发明的目的在于提供一种甲醇燃料围护系统及船舶,甲醇燃料围护系统能有效降低甲醇燃料中的杂质含量,保障船舶的正常运行。

4.为达此目的,本发明采用以下技术方案:

5.一方面,提供一种甲醇燃料围护系统,包括罐体、回收组件和第一隔板,所述回收组件包括腔体和回收管,所述腔体设置在所述罐体中,所述回收管的一端插入所述腔体内部,所述回收管的另一端位于所述罐体外部,所述腔体上设有第一通孔,所述第一隔板设置在所述罐体内,所述第一隔板的边缘与所述罐体的底部和侧壁连接,所述第一隔板的顶部与所述罐体的顶部间隔,所述第一隔板的一侧为沉淀区域,所述第一隔板的另一侧为储存区域,所述腔体位于所述沉淀区域。

6.作为本发明的一种优选方案,甲醇燃料围护系统还包括第二隔板,所述第二隔板设置在所述腔体和所述第一隔板之间,所述第二隔板的边缘与所述罐体的顶部和侧壁连接,所述第二隔板的底部与所述罐体的底部间隔,所述第一隔板的顶部位于所述第二隔板的底部上方,所述第二隔板的顶部设有第二通孔,所述第二通孔位于所述第一隔板上方。

7.作为本发明的一种优选方案,甲醇燃料围护系统还包括稳压阀和惰性气体注入口,所述稳压阀和所述惰性气体注入口均设置在所述罐体的顶部。

8.作为本发明的一种优选方案,所述腔体上设有第三通孔,所述第三通孔位于所述第一通孔上方。

9.作为本发明的一种优选方案,甲醇燃料围护系统还包括第一泄放组件和第一液位检测器,所述第一泄放组件设置在所述罐体外并与所述罐体的底部连接,所述第一液位检测器设置在所述罐体的内壁并位于所述沉淀区域。

10.作为本发明的一种优选方案,所述第一泄放组件包括第一泄放阀、第二泄放阀、连接管和两个盲板法兰,所述第一泄放阀的一端与所述罐体的底部连接,一个所述盲板法兰与所述第一泄放阀的另一端可拆卸连接,另一个所述盲板法兰可拆卸地设置在所述第二泄放阀的一端,所述连接管能放入所述第一泄放阀和所述第二泄放阀之间,所述连接管的两端能分别与所述第一泄放阀和所述第二泄放阀可拆卸连接。

11.作为本发明的一种优选方案,甲醇燃料围护系统还包括甲醇输入管道和甲醇输出

管道,所述甲醇输入管道从所述罐体的顶部插入所述储存区域,所述甲醇输出管道设置在所述罐体的底部且与所述储存区域选择性连通。

12.作为本发明的一种优选方案,甲醇燃料围护系统还包括防撞板,所述防撞板设置在所述罐体内部并位于所述罐体的底部,所述甲醇输入管道的插入所述罐体内的一端位于所述防撞板的正上方。

13.作为本发明的一种优选方案,甲醇燃料围护系统还包括第二液位检测器和第三液位检测器,所述第二液位检测器和所述第三液位检测器均设置在所述罐体的内壁上并位于所述储存区域。

14.另一方面,提供一种船舶,包括上述任一技术方案所述的甲醇燃料围护系统。

15.本发明的有益效果:

16.本发明的甲醇燃料围护系统利用回收组件对未消耗掉的甲醇进行回收,被收回的甲醇通过腔体上的第一通孔流入罐体并聚集在第一隔板一侧的沉淀区域中,由于甲醇和其他杂质密度不同,密度较小的甲醇在沉淀区域中浮在上层,而杂质处于下层,实现了甲醇与杂质的分离,上层的清洁甲醇越过第一隔板顶部后流入储存区域中,储存区域内清洁的甲醇能够继续循环使用,避免杂质导致的管路腐蚀、阻塞或损坏等故障,保障船舶的正常运行。

附图说明

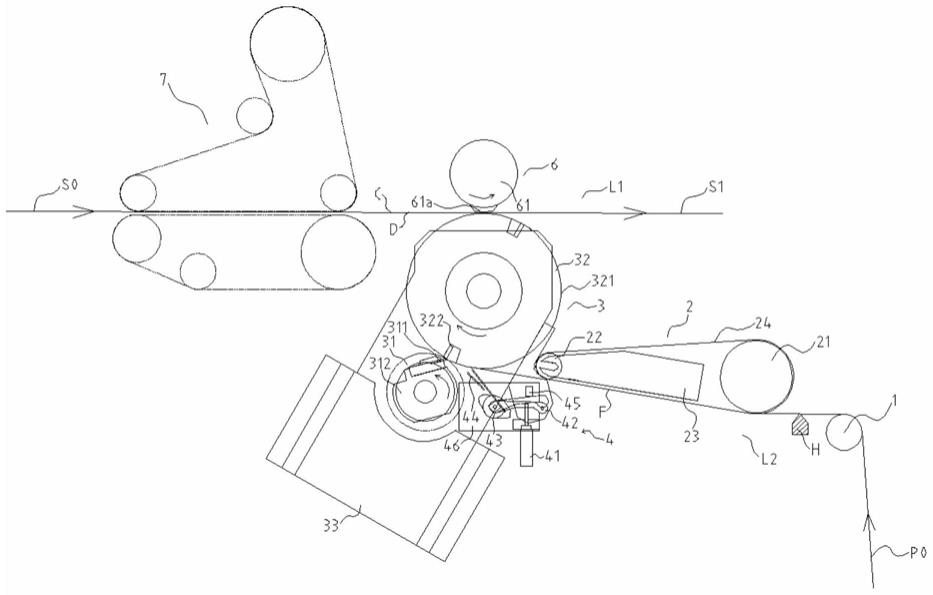

17.图1为本发明一实施例的甲醇燃料围护系统的结构示意图;

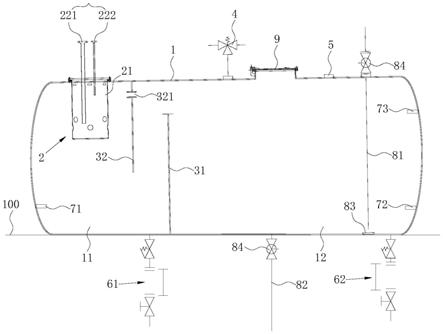

18.图2为图1中收回组件的结构示意图;

19.图3为图1中第一泄放组件的结构示意图。

20.图中:

21.1、罐体;11、沉淀区域;12、储存区域;2、回收组件;21、腔体;211、第一通孔;212、第三通孔;22、回收管;221、第一回收管;222、第二回收管;31、第一隔板;32、第二隔板;321、第二通孔;4、稳压阀;5、惰性气体注入口;61、第一泄放组件;611、第一泄放阀;612、第二泄放阀;613、连接管;614、盲板法兰;62、第二泄放组件;71、第一液位检测器;72、第二液位检测器;73、第三液位检测器;81、甲醇输入管道;82、甲醇输出管道;83、防撞板;84、应急切断阀;9、人孔盖;100、甲板。

具体实施方式

22.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

23.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征之“上”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征之“下”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

24.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。

25.如图1所示,一实施例的甲醇燃料围护系统包括罐体1、回收组件2和第一隔板31,回收组件2包括腔体21和回收管22,腔体21设置在罐体1中,回收管22的一端插入腔体21内部,回收管22的另一端位于罐体1外部,如图2所示,腔体21上设有第一通孔211,第一隔板31设置在罐体1内,第一隔板31的边缘与罐体1的底部和侧壁连接,第一隔板31的顶部与罐体1的顶部间隔,第一隔板31的一侧为沉淀区域11,第一隔板31的另一侧为储存区域12,腔体21位于沉淀区域11。

26.本实施例的甲醇燃料围护系统利用回收组件2对未消耗掉的甲醇进行回收,被收回的甲醇通过腔体21上的第一通孔211流入罐体1并聚集在第一隔板31一侧的沉淀区域11中,甲醇中的杂质主要是油类物质及颗粒物质,由于甲醇和杂质的密度不同,密度较小的甲醇在沉淀区域11中浮在上层,而杂质处于下层,实现了甲醇与杂质的分离,上层的清洁甲醇越过第一隔板31顶部后流入储存区域12中,储存区域12内清洁的甲醇能够继续循环使用,避免杂质导致的管路腐蚀、阻塞或损坏等故障。

27.本发明的实施例还提供一种船舶,包括上述实施例的甲醇燃料围护系统,甲醇燃料围护系统设置在船舶的甲板100上,因此能进行甲醇燃料的可靠供应,不易发生故障,保障船舶的正常运行。

28.甲醇燃料围护系统也可以设置在具有足够机械通风的舱内区域中。

29.具体的,回收管22包括第一回收管221和第二回收管222,甲醇需要通过船舶上的燃料供应装置(图中未示出)输送到主机(图中未示出)中,利用氮气吹扫燃料供应装置和主机中的相应管道,可以对管道中残留的甲醇进行回收,第一回收管221用于接收来自燃料供应装置相应管道的甲醇,第二回收管222用于接收来自主机相应管道的甲醇。

30.进一步的,甲醇燃料围护系统还包括第二隔板32,第二隔板32设置在腔体21和第一隔板31之间,第二隔板32的边缘与罐体1的顶部和侧壁连接,第二隔板32的底部与罐体1的底部间隔,第一隔板31的顶部位于第二隔板32的底部上方,第二隔板32的顶部设有第二通孔321,第二通孔321位于第一隔板31上方。虽然只靠第一隔板31就能完成对罐体1的分隔,使罐体1内部形成沉淀区域11和储存区域12两个区域,但增设第二隔板32能提高沉淀区域11中液面的稳定性,减少液面的扰动,使杂质更容易沉淀在沉淀区域11的底部。

31.进一步的,甲醇燃料围护系统还包括稳压阀4和惰性气体注入口5,稳压阀4和惰性气体注入口5均设置在罐体1的顶部。从第一回收管221和第二回收管222注入的甲醇燃料不仅包含甲醇和杂质,还包括用于吹扫甲醇的氮气,这些氮气会使罐体1内部的气压增大,因此需要设置稳压阀4,使罐体1内部的气压保持在较为恒定的水平,第二隔板32上开设的第二通孔321能使第二隔板32两侧连通,即使沉淀区域11中的液面达到最高水平,也能保证第二隔板32两侧的连通以稳定气压。甲醇具有易燃易爆的特性,惰性气体注入口5用于向罐体1内通入氮气或其他种类的惰性气体,保证甲醇燃料围护系统的稳定安全运行,还能与稳压阀4协同工作,维持罐体1内压力的稳定。

32.如图2所示,腔体21上设有第三通孔212,第三通孔212位于第一通孔211上方。流入腔体21的甲醇会通过腔体21下方开设的第一通孔211流出,而与甲醇一起通入腔体21中的氮气则通过第三通孔212流入罐体1中,实现了液体和气体的快速分离。

33.进一步的,甲醇燃料围护系统还包括第一泄放组件61和第一液位检测器71,第一泄放组件61设置在罐体1外并与罐体1的底部连接,第一液位检测器71设置在罐体1的内壁

并位于沉淀区域11。随着甲醇燃料围护系统的运行,堆积在沉淀区域11底部的杂质会越来越厚,如果杂质的厚度超过了一定限度,会导致流入储存区域12的甲醇纯度较差,因此需要在沉淀区域11中设置第一液位检测器71,当甲醇与杂质的分界面高度高于第一液位检测器71所处的位置时,需要通过第一泄放组件61排放掉沉淀区域11底部堆积的杂质。

34.如图3所示,具体的,第一泄放组件61包括第一泄放阀611、第二泄放阀612、连接管613和两个盲板法兰614,第一泄放阀611的一端与罐体1的底部连接,一个盲板法兰614与第一泄放阀611的另一端可拆卸连接,另一个盲板法兰614可拆卸地设置在第二泄放阀612的一端,连接管613能放入第一泄放阀611和第二泄放阀612之间,连接管613的两端能分别与第一泄放阀611和第二泄放阀612可拆卸连接。第二泄放阀612可以与油渣舱连通,使杂质排入油渣舱中储存起来。之所以设置盲板法兰614来密封第一泄放阀611和第二泄放阀612,是为了避免发生误操作或阀件泄漏状况而导致安全事故,当需要排出杂质时,需要先卸下两个盲板法兰614,再将连接管613装上,最后再打开第一泄放阀611和第二泄放阀612,才能将杂质从罐体1中排出。

35.进一步的,甲醇燃料围护系统还包括第二泄放组件62,第二泄放组件62与储存区域12选择性连通,能够将储存区域12内的液体排空,以便进行检修等工作。为了保障安全,第二泄放组件62采用与第一泄放组件61相同的结构。

36.如图1所示,甲醇燃料围护系统还包括甲醇输入管道81和甲醇输出管道82,甲醇输入管道81从罐体1的顶部插入储存区域12,甲醇输出管道82设置在罐体1的底部且与储存区域12选择性连通。甲醇输入管道81从甲醇的储存舱中汲取甲醇到罐体1中,而甲醇输出管道82则与燃料供应装置连接,使储存区域12中清洁的甲醇能送往燃料供应装置,最后到达主机。

37.甲醇输入管道81和甲醇输出管道82上还可以设置应急切断阀84,在出现紧急情况时,可以自动切断甲醇燃料的输送,避免危险情况的发生。

38.进一步的,甲醇燃料围护系统还包括防撞板83,防撞板83设置在罐体1内部并位于罐体1的底部,甲醇输入管道81插入罐体1内的一端位于防撞板83的正上方。从甲醇输入管道81流出的甲醇具有一定的冲击力,在罐体1的底部设置防撞板83,能避免储存区域12中液面高度较低时,甲醇直接冲击罐体1的底部,防止罐体1发生冲蚀而破损。

39.如图1所示,甲醇燃料围护系统还包括第二液位检测器72和第三液位检测器73,第二液位检测器72和第三液位检测器73均设置在罐体1的内壁上并位于储存区域12。第二液位检测器72和第三液位检测器73分别设置在储存区域12能允许的甲醇最低液面高度和最高液面高度上,当储存区域12中的甲醇过少或已达最大设计容量时,均会发出相应信号,使甲醇的输入工作停止或启动,保障甲醇燃料围护系统的稳定运行。

40.罐体1的顶部还设有人孔盖9,当需要对甲醇燃料围护系统进行检修时,工作人员可以通过打开人孔盖9进入到罐体1内部。

41.作为本发明优选的实施方案,在本说明书的描述中,参考术语“优选的”、“进一步的”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

42.以上实施例仅用来说明本发明的详细方案,本发明并不局限于上述详细方案,即不意味着本发明必须依赖上述详细方案才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。