1.本技术涉及半导体封装技术领域,具体而言,涉及一种半导体封装结构及具有所述半导体封装结构的电子产品。

背景技术:

2.在将芯片装贴至电路基板上时,可以采取在电路基板和芯片上设置有机介质层的方式进行键合,能够实现较高密度的i/o(input/output,简称输入/输出)结构,但利用该方案还需要配置对应的硅介质层(silicon interposer) 并开设硅过孔的方式实现,结构相对复杂,成本较高。另一种可实现的方案是利用传统的锡焊工艺实现电路基板和芯片的连接,但传统的锡焊工艺会在电路基板和芯片之间形成锡球,会导致i/o密度降低。

3.有鉴于此,如何提供一种成本较低且能够实现较高密度i/o结构的半导体封装结构,是本领域技术人员需要解决的。

技术实现要素:

4.本技术提供一种半导体封装结构,能够得到一种在低成本的基础上实现高密度i/o的半导体封装结构。

5.第一方面,本技术实施例提供的一种半导体封装结构,包括:

6.有机插接件,有机插接件包括基于有机绝缘层制作形成并分别位于有机绝缘层相对两侧的第一导电引脚和第二导电引脚;

7.第一钝化层,第一钝化层位于有机插接件上第一导电引脚所在的一侧,第一导电引脚从第一钝化层远离第二导电引脚的一侧露出;

8.芯片,芯片位于第一钝化层远离有机插接件的一侧,芯片包括第二钝化层以及从第二钝化层露出的芯片引脚,第一导电引脚与芯片引脚通过混合键合的方式连接,第一钝化层和第二钝化层通过混合键合的方式连接。

9.在第一方面的一种可能的实施方式中,有机绝缘层中还包括重布线层,重布线层中的各重布线结构分别通过有机绝缘层中开设的过孔连接在对应的第一导电引脚和第二导电引脚之间,以导通对应的第一导电引脚和第二导电引脚。

10.在第一方面的一种可能的实施方式中,重布线层为多层。

11.在第一方面的一种可能的实施方式中,还包括第一重布线结构和第二重布线结构,第一重布线结构和第二重布线结构位于不同层的重布线层,第一重布线结构和第二重布线结构之间通过过孔连接。

12.在第一方面的一种可能的实施方式中,还包括保护层;

13.保护层与芯片位于有机插接件的同一侧,保护层用于保护芯片。

14.在第一方面的一种可能的实施方式中,保护层为塑封体,塑封体位于与芯片上与第一钝化层和第二钝化层接触面相对的表面,以及芯片的四个侧面。

15.在第一方面的一种可能的实施方式中,还包括设置于第二导电引脚上的锡球。

16.在第一方面的一种可能的实施方式中,第一导电引脚在芯片上的垂直投影与芯片引脚在有机插接件上的垂直投影重合。

17.在第一方面的一种可能的实施方式中,第一钝化层和第二钝化层为有机钝化层或无机钝化层。

18.第二方面,本技术实施例提供一种电子产品,电子产品包括电路板以及至少一个第一方面的半导体封装结构,半导体封装结构安装在电路板上。

19.采用本技术实施例提供的一种半导体封装结构及电子产品,通过有机插接件与芯片混合键合的方式实现。其中,有机插接件上形成位于有机插接件上的第一导电引脚所在一侧的第一钝化层,第一导电引脚从第一钝化层远离第二导电引脚的一侧露出;芯片上形成第二钝化层,芯片引脚从第二钝化层露出。如此,第一导电引脚与芯片引脚通过混合键合的方式连接,第一钝化层和第二钝化层通过混合键合的方式连接,两两之间直接键合,无需设置额外的连接件,且无需增加额外的工艺结构,能够实现较高密度的i/o结构,既解决了相关技术中需要设置结构复杂、制作成本高的硅介质层的问题,又解决了相关技术中制作低成本的锡球作为连接件但会导致i/o 密度降低的问题。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定。对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

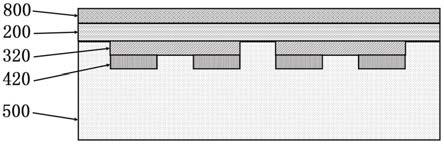

21.图1为本技术实施例提供的半导体封装结构的一种结构示意图;

22.图2为本技术实施例提供的半导体封装结构的一种整体结构示意图;

23.图3为本技术实施例提供的半导体封装结构的另一种整体结构示意图;

24.图4为本技术实施例提供的半导体封装结构的另一种整体结构示意图;

25.图5为本技术实施例提供的半导体封装结构制作方法的一种步骤流程示意框图;

26.图6

‑

图14为本技术实施例提供的半导体封装结构制作方法中各工艺步骤对应的半导体封装结构的结构变化示意图。

具体实施方式

27.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

28.在本技术的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

29.此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要

性。

30.下面结合附图,对本技术的具体实施方式进行详细说明。

31.为了能够解决前述背景技术提出的技术问题,请结合参阅图1和图2,图1为本技术实施例提供的一种半导体封装结构1的结构示意图,图2为本技术实施例提供的一种半导体封装结构1的整体结构示意图。

32.半导体封装结构1包括有机插接件10和芯片20。其中,有机插接件10包括基于有机绝缘层101制作形成并分别位于有机绝缘层101相对两侧的第一导电引脚102和第二导电引脚103,芯片20包括第二钝化层201以及从第二钝化层201露出的芯片引脚202。在有机插接件10上第一导电引脚102所在的一侧设置有第一钝化层30,第一导电引脚102从第一钝化层30远离第二导电引脚103的一侧露出。如此设计,第一导电引脚102与芯片引脚202通过混合键合的方式连接,第一钝化层30和第二钝化层201通过混合键合的方式连接。

33.位于有机插接件10上的第一钝化层30可以是通过沉积(例如化学气相沉积)工艺制作在有机插接件10上第一导电引脚102所在的一侧,第一导电引脚102可以是在第一钝化层30上进行化学机械抛光(chemicalmechanicalpolishing)后从第一钝化层30露出。在本技术实施例中,芯片20的芯片引脚202也可以在第二钝化层201上通过化学机械抛光后露出。应当理解的是,芯片引脚202和第一导电引脚102的位置可以一一对应,以便于后续进行对位键合。

34.通过上述设置,能够实现第一导电引脚102与芯片引脚202直接键合,同时第一钝化层30和第二钝化层201直接键合,两两之间均通过范德华力结合在一起。相较于相关技术中有机混合键合的方式,无需设置硅过孔,也无需涉及制作硅过孔时所需的刻蚀、曝光等复杂工艺,进而能够在较低工艺难度的基础上降低成本。而相较于相关技术中利用传统的焊接工艺实现芯片20与基板连接的方案,由于不需要进行焊接,第一导电引脚102与芯片引脚202之间没有锡球,因此空间利用率高,能够实现高密度i/o的方案。

35.请继续参阅图1和图2,在一种可能的实施方式中,有机绝缘层101中还包括重布线层(redistributionlayer,rdl)104,重布线层104中的各重布线结构分别通过有机绝缘层101中开设的过孔105连接在对应的第一导电引脚102和第二导电引脚103之间,以导通对应的第一导电引脚102和第二导电引脚103。

36.在一种可能的实施方式中,重布线层104为多层。

37.应当理解的是,为了满足芯片20多样化的功能,或者多个芯片20不同的功能,可以设置多层的重布线层104,各重布线层104所包括的重布线结构能够相互配合或者独立实现芯片20需求的功能。若存在位于不同的重布线层104中重布线结构需要相互导通,二者之间也可以基于过孔105导通。通过上述结构,能够得到一种扇出型(fanout)半导体封装结构,除此之外,利用上述结构,也能适配做出扇入型(fanin)半导体封装结构、2.5d半导体封装结构和3d半导体封装结构,在本技术实施例中不做限制。

38.请结合参阅图3,在一种可能的实施方式中,半导体封装结构1还可以包括保护层40。保护层40与芯片20位于有机插接件10的同一侧,保护层40用于保护芯片20。

39.为了能够保护芯片20,在本技术实施例中,可以通过对芯片20进行塑封工艺、压干膜工艺以及涂布背胶中的至少一种工艺形成保护层40。

40.请结合参阅图4,在一种可能的实施方式中,还包括通过植球工艺制作在第二导电

引脚103上的锡球50。

41.除了对芯片20进行保护制作保护层40之外,可以利用植球工艺在第二导电引脚103上制作锡球50,第二导电引脚103可以是利用金属凸块制作工艺形成于有机绝缘层101底部的金属凸块,因此又可被称为底部金属凸块(under bump metallization,ubm)。在第二导电引脚103上制作形成的锡球50,能够在后续制备好整个半导体封装结构1后,需要将半导体封装结构1安装至对应的电子产品的电路板时,通过回炉焊等工艺将半导体封装结构1安装到对应的电路板上。

42.如图5所示,是本技术实施例提供一种半导体封装结构1的制作方法的流程示意图,下面将结合图6

‑

图14对该方法包括的各工艺步骤进行详细的说明。

43.步骤s101,如图6所示,提供一基板载体60。

44.步骤s102,如图7所示,在基板载体60的一侧制作形成有机插接件 10。其中,有机插接件10包括基于有机绝缘层101制作形成并分别位于有机绝缘层101相对两侧的第一导电引脚102和第二导电引脚103。

45.作为一种可能的实施方式,前述步骤s102可以由以下的具体步骤实现:

46.子步骤s102

‑

1,在基板载体60的一侧涂布临时键合胶70。

47.子步骤s102

‑

2,在临时键合胶70远离基板承载板的一侧制作有机插接件10。

48.基板载体60作为后续可以除去的部分,仅作为制作有机插接件10的承载件,可以通过涂布临时键合胶70的方式将有机插接件10临时固定在基板载体60上,后续在需要移除基板载体60时,临时键合胶70也能够完整的被移除,不会残留在有机插接件10上,同时设置临时键合胶70也能够实现一定的缓冲作用,进而在一定程度上防止在后续工艺流程中基板载体60和有机插接件10之间可能因为外部机械力产生的磕碰问题。

49.步骤s103,如图8所示,在有机插接件10具有第一导电引脚102的一侧制作形成第一钝化层30,并使第一导电引脚102从第一钝化层30远离第二导电引脚103的一侧露出。

50.作为一种可能的实施方式,前述步骤s103可以通过以下步骤实现。

51.子步骤s103

‑

1,在有机插接件10具有第一导电引脚102的一侧沉积第一钝化层30。

52.子步骤103

‑

2,对第一钝化层30进行化学机械抛光使第一导电引脚102 从第一钝化层30中露出。

53.应当理解的是,在实际生产过程中,半导体封装结构1可以批量生产,有机插接件10可以是多个,可以参考以下步骤实现有机插接件10的制作。

54.(1)可以在有机绝缘层101(organic substrate)上制作金属pad层(即第一导电引脚102、多重布线层104和第二导电引脚103)。

55.(2)在有机绝缘层101上第一导电引脚102所在的一侧通过pecvd (plasma enhanced chemical vapor deposition,等离子体增强化学的气相沉积法)工艺沉积第一钝化层30。

56.值得说明的是,通过pecvd工艺可以制作得到无机钝化层,第一钝化层30和第二钝化层201都可以是无机钝化层。在本技术实施例提供的另一种实施方式中,第一钝化层30和第二钝化层201也可以制作为有机钝化层,不仅如此,第一钝化层30和第二钝化层201还可以分别是有机钝化层和无机钝化层,只要能够满足分子极性实现通过范德华力连接即可,在此不做限制。

57.(3)利用cmp(chemical mechanical polishing,化学机械抛光)工艺对第一钝化层30进行抛光整平,以使第一导电引脚102露出,以及使得第一钝化层30的表面变光滑。

58.步骤s104,如图9和图10所示,提供待封装的芯片20。其中,芯片 20包括第二钝化层201以及从第二钝化层201露出的芯片引脚202。

59.相应的,为了实现前述批量生产半导体封装结构1的方案,可以提供制作有芯片阵列的晶圆,晶圆包括第二钝化层201以及被第二钝化层201 覆盖的芯片引脚202,如图9所示。可以对晶圆进行cmp工艺,使得芯片引脚202从第二钝化层201露出,并按照预设尺寸对晶圆进行saw工艺(切割工艺),得到多个单颗的待封装的芯片20,如图10所示。在本技术实施例中,制作的得到的芯片20上的芯片引脚202的设置位置可以与有机绝缘层101上第一导电引脚102所在位置对应,以便后续能够进行直接键合。在本技术实施例中,第一导电引脚102和芯片引脚202可以是由铜制作,也可以是由锡制作,也可以由其他导电金属制作,在此不做限制。

60.步骤s105,如图11所示,将芯片20通过混合键合的方式装贴在有机插接件10上,使第一导电引脚102与芯片引脚202进行混合键合以及第一钝化层30与第二钝化层201进行混合键合。

61.如前所描述的,可以进行芯片20导入(pick and place),将通过saw 工艺切割得到的多个芯片20装贴在在有机插接件10的对应上,以使第一导电引脚102与芯片引脚202进行混合键合以及第一钝化层30与第二钝化层201进行混合键合,通过上述步骤,便能够实现将多个芯片20的批量装贴。

62.通过上述步骤制作得到的半导体封装结构1,具备第一导电引脚102与芯片引脚202直接键合、第一钝化层30与第二钝化层201直接键合的特征,两两之间均通过范德华力结合,无需设置额外的连接结构,相较于相关技术中需要设置硅过孔实现连接,本技术提供的方案结构简单,成本更低,相较于另一相关技术中需要利用锡球实现连接,本技术提供的方案无需其他连接件,因此有着高密度i/o。

63.除了前述的实施方式,本技术实施例还提供了以下示例。

64.步骤s106,在芯片20装贴在有机插接件10上之后,形成用于保护芯片20的保护层40。

65.步骤s107,将基板载体60从有机插接件10上移除。

66.为了提高制作效率,可以统一对对多个芯片20所在的有机插接件10 的一侧进行塑封工艺、压干膜工艺以及涂布背胶中的至少一种工艺 (molding or lamination),形成保护芯片20的保护层40,如图12所示。然后可以进行de

‑

carrier(除去基板载体60),同时除去临时键合胶70,如图 13所示。

67.为了能够更加清楚的描述本技术实施例提供,作为一种可能的实施方式,在有机插接件10还包括位于有机绝缘层101中的重布线层104,重布线层104中的各重布线结构分别通过有机绝缘层101中开设的过孔105连接在对应的第一导电引脚102和第二导电引脚103之间,以导通对应的第一导电引脚102和第二导电引脚103,方法还包括:

68.步骤s108,在有机插接件10的各第二导电引脚103上进行植球(balldrop)。

69.利用植球工艺,在每个第二导电引脚103上制作锡球50,并按照预设规格进行切割(saw),得到单颗的扇出型封装产品(fan out package product),如图14所示。

70.通过上述步骤,能够实现在无需额外的连接件、且在较低成本的情况下,实现高密度i/o的半导体分装结构的产品制作。

71.综上所述,本技术实施例提供的半导体封装结构及电子产品,通过有机插接件与芯片混合键合的方式实现。其中,有机插接件上形成位于有机插接件上的第一导电引脚所在一侧的第一钝化层,第一导电引脚从第一钝化层远离第二导电引脚的一侧露出;芯片上形成第二钝化层,芯片引脚从第二钝化层露出。如此,第一导电引脚与芯片引脚通过混合键合的方式连接,第一钝化层和第二钝化层通过混合键合的方式连接,无需设置额外的连接件,且无需增加额外的工艺结构,能够实现较高密度的i/o结构,既解决了相关技术中需要设置结构复杂、制作成本高的硅介质层的问题,又解决了相关技术中制作低成本的锡球作为连接件但会导致i/o密度降低的问题。

72.出于说明目的,前面的描述是参考具体实施例而进行的。但是,上述说明性论述并不打算穷举或将本公开局限于所公开的精确形式。根据上述教导,众多修改和变化都是可行的。选择并描述这些实施例是为了最佳地说明本公开的原理及其实际应用,从而使本领域技术人员最佳地利用本公开,并利用具有不同修改的各种实施例以适于预期的特定应用。出于说明目的,前面的描述是参考具体实施例而进行的。但是,上述说明性论述并不打算穷举或将本公开局限于所公开的精确形式。根据上述教导,众多修改和变化都是可行的。选择并描述这些实施例是为了最佳地说明本公开的原理及其实际应用,从而使本领域技术人员最佳地利用本公开,并利用具有不同修改的各种实施例以适于预期的特定应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。