1.本发明涉及智能功率模块封装技术领域,尤其涉及一种智能功率模块及其制造方法。

背景技术:

2.智能功率模块(ipm)是intelligent power module的缩写,是一种先进的功率开关器件,具有gtr(大功率晶体管)高电流密度、低饱和电压和耐高压的优点,以及mosfet(场效应晶体管)高输入阻抗、高开关频率和低驱动功率的优点。而且ipm内部集成了逻辑、控制、检测和保护电路,使用起来方便,不仅减小了系统的体积以及开发时间,也大大增强了系统的可靠性,适应了当今功率器件的发展方向——模块化、复合化和功率集成电路(pic),在电力电子领域得到了越来越广泛的应用。

3.例如,中国专利cn110120354a公开了一种智能功率模块的封装方法及智能功率模块。其中,该方法包括:在智能功率模块完成第一次树脂层封装后,在第一树脂层的外表面进行导电膏体印刷,其中,上述智能功率模块中的功率芯片内置于上述第一树脂层;通过对经导电膏体印刷后的智能功率模块进行第二次树脂层封装,得到封装成型的智能功率模块,其中,上述智能功率模块的驱动芯片内置于第二树脂层。该发明解决了传统的智能功率模块采用引线键合的方式电性连接导致杂散电感偏高,电流承载能力不足的技术问题。

4.例如,中国专利cncn106920793b公开了一种智能功率模块、智能功率模块的制备方法和用电设备,其中,智能功率模块包括:多个mosfet功率器件,多个mosfet功率器件的底侧面焊接于焊接区中的器件区,多个mosfet功率器件之间通过电路布线区或邦定线连接;栅极驱动器件,设于每个mosfet功率器件的顶侧面,通过金属连线桥接至电路布线区。

5.现有技术集中于解决智能功率模块的引线结合的问题,却忽略了如何实现高效率的智能功率模块的封装方法。

6.此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于发明人做出本发明时研究了大量文献和专利,但篇幅所限并未详细罗列所有的细节与内容,然而这绝非本发明不具备这些现有技术的特征,相反本发明已经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技术之权利。

技术实现要素:

7.在智能功率模块的封装过程中,需要利用透光物质作为芯片金属的模具来形成能够设置金属的孔洞,同时利用透光物质为接触的感光胶透光以便进行固化,从而使得感光胶层失去粘性,方便在透光物质的拉动下与基板分离。

8.但是,由于感光胶层固化失去粘性,仅有透光物质单方面对感光胶层进行粘贴,在移除透光物质时,部分感光胶层与透明物质分离而未离开基板,甚至还有部分感光胶层由于固化不彻底与基板仍然粘贴,从而透明物质无法将感光胶层带离基板。这些缺陷,使得智能功率模块在封装的过程中,需要增加感光胶层是否移除的检测步骤和增加感光胶层的再

次移除步骤,使得智能功率模块的整体封装效率降低。

9.本发明希望提供一种智能功率模块的制造方法,能够提高感光胶层的固化速度,并且提高感光胶层的移除效率,以便整体提高智能功率模块的封装效率。本发明改进了透明物质的结构以及整体封装步骤,将现场填充的透明物质更改为具有限定结构的透明组件,透明组件设置有能够向感光胶导光的导光槽,使得在进行光照射时,感光胶能够接收更多的光从而提高固化效率,缩短固化时间。本发明还利用透光组件内部的结构使得感光胶固化形成能够与透光组件相对卡固的部分,使得透光组件在移除是能够百分百将感光胶同步移除,不需要感光胶层的再次检测步骤,节省了智能功率模块的封装步骤和封装时间,提高了智能功率模块的封装效率。

10.针对现有技术之不足,本发明提供一种用于智能功率模块封装的透光组件,所述透光组件内设置有与注胶通道连通的至少一个感光腔,所述注胶通道以与外界连通的方式设置在透光主体的一端,所述感光腔以与外界接触面积不小于所述透光主体的横截面积的50%的方式设置在透光主体的另一端。通过设置透光组件,本发明只需要注射一次就能够将透光组件与感光胶组合在一起,节省了工序,并且使得感光胶能够接收更多的光线,固化时间缩短。

11.优选地,所述感光腔的边缘设置有至少一个固定腔,在所述感光胶固化的情况下,在所述固定腔内固化的感光胶形成与所述透光主体相对卡固的卡固部以将感光胶与所述透光主体连接。通过设置固定腔,使得感光胶固化后不会从感光腔内脱模,有利于透光主体移除时一起将感光胶除去,提高了感光胶的移除效率。

12.优选地,所述透光主体设置有至少一个导光槽,所述导光槽以向所述注胶通道倾斜的方式设置,在光照射导光槽的情况下,将所述导光槽以引导光向所述感光腔的胶体较厚的位置折射和/或反射的方式设置,以便光对感光腔的胶体较厚的位置进行集中照射。导光槽的设置,使得光能够被引导至感光腔的较厚部位,使得感光腔内不因增大了与光的接触面积,而且较厚部位的感光胶同样能够快速固化,感光胶固化的整体时间缩短。

13.优选地,所述感光腔以从开口的透光主体另一端向与所述注胶通道连通的连通端逐渐收敛的方式设置。逐渐收敛的方式,使得感光胶填充的体积减小,并且填充速度快,填充阻力小,填充时间短。

14.优选地,设置在所述感光腔边缘位置的固定腔与透光主体通过至少一个气道与壁部的气孔贯通,在以感光腔所在的透光主体的一端为底部的情况下,所述气孔的纵向高度值不小于所述感光腔的轮廓最大高度值。固定腔一般为较小的腔体,在感光胶填充的过程中,气体容易被挤压在固定腔内导致固定腔内填充阻力较大,并且感光胶不容易填充满固定腔。设置气道,使得感光腔内的气体以及固定腔内的气体从气道流出,消除了固定腔内感光胶填充的阻力。

15.优选地,所述透光主体上的若干导光槽以注胶通道为中心设置,并且所述导光槽与注胶通道的中轴线之间的距离越远,所述导光槽向注胶通道倾斜的角度越大。如此设置,使得导光槽形成角度差异来将光导向感光胶的不同位置,使得光在折射和/或反射过程中还能够被导光槽导向感光胶部位,而不是从注胶通道的壁部溢出,有效地提高了光照射感光胶的效率。

16.本发明还提供上述的用于智能功率模块封装的透光组件的智能功率模块的制造

方法,所述方法至少包括:在封胶模具设置在基板的预设位置的情况下,将预成型的若干透光组件设置在所述封胶模具的限定位置处,向所述透光组件内的感光腔注入感光胶至充满所述感光腔以固定所述透光组件,基于由若干所述透光组件形成的空置区域以注胶的方式形成封胶,将光朝向所述感光腔所在方向照射以在所述透光组件的导光作用下固化所述感光胶;在感光胶与所述透光组件的透光主体相对卡固的情况下移除透光组件和感光胶,将芯片设置在由所述透光组件预留出的空腔处。本发明的方法,将两次的注胶过程节省为一次注胶过程,并且透光组件的设置不需要缓慢设置,只需要设置在对应位置即可,方便快捷,比传统注胶形成透光体的方式节省的时间更多。本发明能够保证感光胶固化后与透光主体连接,不会在透光主体移除时掉落,提高了感光胶的移除效率。

17.优选地,所述方法还包括:通过与所述感光腔贯通的注胶通道注入感光胶,其中,所述注胶通道的中轴线沿所述透光主体的纵向方向设置。

18.优选地,所述方法还包括:移除端以机械夹取的方式来移除所述透光组件,其中,所述移除端以机械夹取所述导光槽的壁部和/或注胶通道的壁部的方式来移除所述透光组件。

19.本发明还提供一种智能功率模块,所述智能功率模块至少包括设置有阻焊层的基板、封胶、具有金属柱的芯片,所述封胶以与所述阻焊层接触的方式设置在所述基板上,所述封胶内设置有基于透光组件轮廓形状构成的若干空腔,与所述透光组件的轮廓形状一致的所述芯片的金属柱以所述金属柱端部的焊膏与空腔内的连接垫接触的方式插入所述空腔,其中,所述透光组件内设置有与注胶通道连通的至少一个感光腔,所述注胶通道以与外界连通的方式设置在透光主体的一端,所述感光腔以与外界接触面积不小于所述透光主体的横截面积的50%的方式设置在透光主体的另一端。本发明的智能功率模块,其制造过程快,并且能够有效阻断焊膏之间的接触,有效避免了芯片的电干扰现象。

附图说明

20.图1是本发明的透光组件的基本结构的纵向剖面的结构示意图;

21.图2是透光组件的其中一种实施方式的纵向剖面的结构示意图;

22.图3是透光组件的其中一种实施方式的纵向剖面的结构示意图;

23.图4是透光组件的其中一种实施方式的纵向剖面的结构示意图;

24.图5是透光组件的其中一种实施方式的纵向剖面的结构示意图;

25.图6是透光组件的其中一种实施方式的纵向剖面的结构示意图;

26.图7是透光组件的其中一种实施方式的纵向剖面的结构示意图;

27.图8是导光槽的其中一种实施方式的俯视角度的结构示意图;

28.图9是导光槽的另一种实施方式的俯视角度的结构示意图;

29.图10是导光槽的另一种实施方式的俯视角度的结构示意图;

30.图11是在对智能功率模块设置透光组件时的纵向剖面的结构示意图;;

31.图12是在制造智能功率模块过程中的其中一种纵向剖面的结构示意图;

32.图13是在对智能功率模块设置透光组件时的俯视角度的结构示意图;

33.图14是在对智能功率模块移除封胶模具时的俯视角度的结构示意图;

34.图15是在对智能功率模块注入封胶状态时的俯视角度的结构示意图;

35.图16是在对感光胶进行光感照射的纵向剖面的结构示意图;

36.图17是在对智能功率模块移出透光组件的纵向剖面的结构示意图;

37.图18是在对智能功率模块添加芯片的纵向剖面的结构示意图;

38.图19是智能功率模块封装完成的纵向剖面的结构示意图。

39.附图标记列表

40.10:基板;20:阻焊层;30:封胶模具;40:透光组件;31:注胶端头;32:封胶;41:注胶通道;42:感光腔;43:过渡段;44:第一反光层;45:第二反光层;46:导光槽;461:第一槽;462:第二槽;463:第三槽;464:第四槽;465:第五槽;466:第六槽;47:固定槽;471:卡固部;472:气道;48:透光主体;50:连接垫;60:发光组件;70:移除端:80:光;90:芯片;91:焊垫;92:金属柱;93:焊膏。

具体实施方式

41.下面结合附图进行详细说明。

42.针对现有技术中的智能功率模块的封装过程中的感光胶固化的繁琐过程,本发明改进了透光组件的结构以及感光胶的注入方式,使得感光胶能够更快固化,并且能够与透光组件以连接的方式移出,降低感光胶的留存概率,优化了智能功率模块的封装方法,提高封装速度,进而提高封装效率。

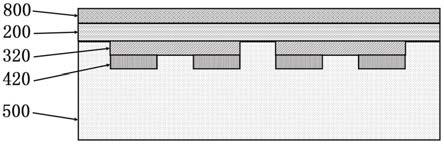

43.本发明中的基板为印刷电路板、陶瓷基板或半导体中介层,其中适当的电路及/或电镀通孔(图中未绘示)设置于基板内以将连接垫112电连接至外部环境。

44.本发明中的感光胶时对紫外线敏感且在紫外线照射后失去粘性,即在紫外光线照射后固化,仅失去粘性,不会改变现有的形状或状态。

45.本发明中,封胶32内设置有为二氧化硅等无机粒子,用以调整封胶32的热膨胀系数,使封胶32的热膨胀系数与倒装的芯片90的热膨胀系数相匹配。封胶32的热膨胀系数介于芯片90的热膨胀系数与基板10的热膨胀系数之间。封胶具有热固性。当使用芯片10时,形成封胶32的时间可以是在制造芯片10之后或在封装的封装工艺期间。

46.本发明中的透光组件为视觉透明或半透明状态,其中透光主体48的材料可为环氧丙烷(po)、聚氯乙烯(pvc)或对苯二甲酸乙二醇酯。透光主体48预先成型,不进行现场注射成型。

47.本发明中,封胶模具30可以是曝光显影后的光刻胶或覆盖板。

48.如图11和图19所示,本发明中,智能功率模块包括基板1o、阻焊层20和芯片90。两个阻焊层20之间设置有若干连接垫50。阻焊剂完全设置在基板的面上,不会覆盖连接垫50。芯片90通过若干金属柱92焊接在连接垫50上。在芯片90与阻焊层之间的空间填充有封胶。

49.一般情况下,预先将封胶塑形并预留出与金属柱对应的空腔,

50.智能功率模块的制造方法包括:

51.s1:将封胶模具30设置在基板10的隔焊层2上。封胶模具30上预设有若干柱状空腔。柱状空腔用于限定透光组件的位置,也可以称为限定位置。柱状空腔以阵列的方式有序排列。

52.s2:在限定位置设置连接垫。如图11所示,将预先成型的若干透光组件设置在所述封胶模具30的限定位置处。其中,将透光组件的具有感光腔的一端朝向连接垫50设置。

53.s3:向透光组件40内的感光腔42注入感光胶至充满所述感光腔以固定所述透光组件。

54.具体地,透光组件内包括注胶通道41和感光腔42。注胶通道41和感光腔42连通。所述注胶通道41以与外界连通的方式设置在透光主体48的一端,所述感光腔42以与外界接触面积不小于所述透光主体48的横截面积的50%的方式设置在透光主体48的另一端。当感光胶充满感光腔时,感光胶与连接垫50充分接触,使得透光主体与连接垫粘贴固定。感光腔的开口越大,感光胶与连接垫的接触面积越大,粘贴越牢固。

55.优选地,透光组件的高度大于封胶模具的高度。

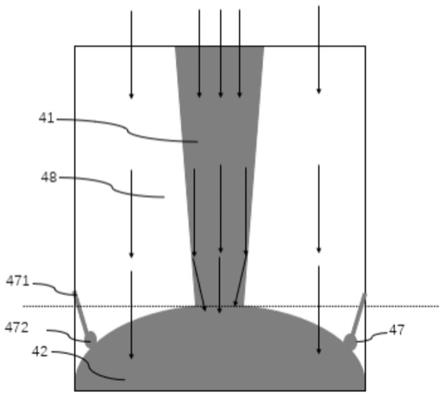

56.优选地,通过与所述感光腔42贯通的注胶通道41注入感光胶,其中,所述注胶通道41的中轴线沿所述透光主体48的纵向方向设置,有利于感光胶基于重力快速流动。

57.s4:如图12至图14所示,在透光组件固定后,移除封胶模具30。在移除封胶模具后,透光组件有序地排列在基板的连接垫上。

58.s5:如图15所示,基于由若干所述透光组件形成的空置区域以注胶的方式形成封胶32。

59.具体地,通过注胶端头31向基板10上注入封胶32。将封胶32热固化。

60.s6:将光朝向所述感光腔42所在方向照射以在所述透光组件40的导光作用下固化所述感光胶。

61.具体地,如图16所示,将发光组件60设置在封胶的上方并且进行光照射。光为能够使感光胶固化的紫外光。光透过透光主体照射感光胶,促进感光胶快速固化。

62.优选地,光基于透光主体中的导光槽46进行折射和反射,对感光胶的较厚部分进行集中照射,使得感光胶的内部更快固化。

63.感光腔的轮廓形状可以为对称或者非对称的流线型腔体,有利于感光胶的流动和填充。优选地,感光腔的的轮廓设置为弧线形,能够扩大感光胶的接触光的面积,减少感光胶固化所需要的时间。

64.s7:在感光胶与所述透光组件的透光主体48相对卡固的情况下移除透光组件和感光胶。

65.优选地,如图17所示,移除端70以机械夹取的方式来移除所述透光组件40。所述移除端80以机械夹取所述导光槽46的壁部和/或注胶通道41的壁部的方式来移除所述透光组件40。

66.现有技术中,由于注射成型的透光组件的端部为平面,不具有凹槽结构,不易夹取,因此只能通过真空来吸固透光组件。这样的缺陷在于,需要较大功率的气泵运行,并且接触不紧密的情况下透光组件容易掉落。本发明通过在透光组件设置导光槽和注胶通道,使得透光主体的一端形成易夹取的结构,再不需要气泵的情况下便于机械夹取。

67.s8:将芯片90设置在由所述透光组件40预留出的空腔处。

68.如图18和图19所示,芯片90的一个有源面具有多个ic制作于其上,多个焊垫91设置在从钝化层暴露的有源表面上作为ic的外部端子。其中金属柱92通过电镀设置在焊垫91的顶部。此外,金属柱92可直接接合于焊垫91上或接合于焊垫91与金属柱92之间的ubm(图中未绘示)上。

69.在透光组件移除后,芯片的金属柱倒插入封胶的空腔。芯片的金属柱表面设置有

焊膏。焊膏使金属柱92可实体焊接及电性焊接。通过回流工艺通过焊膏93连接到连接垫50。通过焊膏将金属柱固定在基板上,避免了焊膏的膨胀和彼此接触。由于金属柱92插入于封胶32的对应空腔中,即使芯片90被过压于基板10上,焊膏93也不会溢出而污染相邻的金属柱。

70.在设置芯片90后,可将封胶32加热至热固,以实现智能功率模块的封装。本发明的智能功率模块的封装方式,不仅可以在没有封装翘曲问题的情况下更薄,而且还消除了相邻金属柱92之间的桥接。

71.本发明的用于智能功率模块封装的透光组件,其结构如图1至图10所示。透光组件整体呈柱形,并且其轮廓形状与芯片的金属柱的形状一致。

72.透光组件包括透光主体48、注胶通道41和感光腔42。本发明中,注胶通道的中轴线与透光主体的中轴线并行。

73.注胶通道的直径可以不变,也可以一端直径大,一端直径小的锥形柱。从纵向剖面看,注胶通道的截面像一个梯形。优选地,注胶通道的直径小的一端与感光腔连通。此时,感光腔内的感光胶要进入注胶通道一部分再停止注胶。图1中的虚线表示感光腔的轮廓的最该位置。感光胶的注胶高度不能小于虚线的高度。如此设置,在感光腔内的感光胶固化后,由于注胶通道内的少量感光胶呈倒锥形柱结构,注胶通道内的感光胶形成了卡固感光胶主体的卡固端。当透光组件从封胶中移除时,由于倒锥形柱的最大端直径大于注胶通道与感光腔连通的开口的直径,因此卡固端无法从注胶通道移出,从而能够避免感光胶主体与透光主体分离,保证感光胶与透光主体同步移除。

74.优选地,注胶通道可以设置在感光腔的轮廓的中央位置,也可以设置在非中央位置。

75.优选地,注胶通道设置在感光腔的最高位置处。当进行光照时,注胶通道内为空气,光损失率最低,因此光的能量较多并且能够快速与感光胶接触以使其固化。

76.感光腔42从开口至注胶通道一端之间的轮廓呈逐渐收敛的线条轮廓。优选地,感光腔42的轮廓为具有一定曲率的弧度。

77.优选地,如图5所示,感光腔42呈喇叭口状,并且直径较小的一端与注胶通道41连接。感光腔可以是对称设置,也可以是非对称设置。

78.相对于现有技术中的注塑呈圆柱状的感光胶,本发明中的感光腔和感光胶如此设置,能够增加感光胶与光的接触面积,使得透光主体与连接垫接触部分的边缘的较薄的感光胶快速固化。优选地,感光胶的轮廓还可以设置为波浪形、凹凸有序变化的阶梯型等等,也能够增加感光胶与光接触的表面积。

79.优选地,如图1至图7所示,所述感光腔42的边缘设置有至少一个固定腔47。在所述感光胶固化的情况下,在所述固定腔47内固化的感光胶形成与所述透光主体48相对卡固的卡固部以将感光胶与所述透光主体48连接。固定腔内的固化状态的感光胶的体积大于固定腔与感光腔之间的开口,使得固定腔内卡固部无法从固定腔内移出。当透光主体移动时,连接的感光胶由于卡固部的连接无法从感光腔内脱离。

80.优选的,固定腔的具体形状不限,可以是球形、柱形、多边形等多种形状。优选地,固定腔的高度低于感光腔的最高高度,使得感光腔内的感光胶充满时,固定腔内的感光腔处于充满状态。

81.由于固定腔较小,感光胶具有一定的粘度,容易使得挤压的空气聚在固定腔,使得感光胶无法进入固定腔,使得固定腔失去了对卡固端的塑形作用。因此,为了减少此种现象,本发明中的固定腔包括卡固部471和使得卡固部471与透光主体的壁部外界连通的气道472。在注胶端头向感光腔内注胶的过程中,感光腔以及固定腔内的气体能够快速从气道472排出,从而减小了空气对注胶的阻力,使得感光胶能够快速注入固定腔和感光腔。

82.优选地,设置在所述感光腔42边缘位置的固定腔47与透光主体48通过至少一个气道471与壁部的气孔贯通,在以感光腔所在的透光主体的一端为底部的情况下,所述气孔的纵向高度值不小于所述感光腔42的轮廓最大高度值。当感光腔内的感光腔注满时,感光胶不能够从气道472溢出。

83.基于感光腔的形状呈逐渐收敛的形状,在接受光照时感光胶的厚度不一样,因此固化速度不同。为了弥补这一缺陷,如图2所示,透光主体48上能够设置至少一个导光槽46。所述导光槽46以向所述注胶通道41倾斜的方式设置。在光照射导光槽46的情况下,将所述导光槽46以引导光向所述感光腔42的胶体较厚的位置折射和/或反射的方式设置,以便光对感光腔42的胶体较厚的位置进行集中照射,使得较厚部位能够与较薄部位的完全固化时间之间的差距缩小。

84.优选地,导光槽能够以注胶通道的中轴线为中心设置两个甚至更多个。导光槽46与注胶通道41的中轴线之间的距离越远,所述导光槽46向注胶通道41倾斜的角度越大。

85.本发明中,导光槽46向注胶通道41倾斜的角度是指导光槽与水平面形成的锐角的角度。

86.例如,从注胶通道的纵向剖面的图示出,导光槽46包括第一槽461、第二槽462和第三槽463。第一槽461、第二槽462和第三槽463向注胶通道倾斜的角度逐渐变大。如图3所示的光线折射和反射的示意图,导光槽的倾斜的角度越小,光线越向感光胶较厚的部位偏移。明显地,第一槽461折射或反射的光线照射位置更靠近注胶通道的连接处。第三槽463折射或反射的光线照射位置离注胶通道的连接处较远。

87.因此,基于感光腔的厚度变化调节导光槽的倾斜角度,能够引导光向需要的位置集中,来使得感光胶整体快速固化。

88.优选地,第一槽461、第二槽462和第三槽463的深度设置为:第一槽461的深度小于第二槽462的深度,第二槽462的深度小于第三槽463的深度。如此设置,使得第一槽461折射或反射的光能够被第二槽或第三槽继续折射和反射,从而减少从壁部溢出的光,提高光对感光胶的照射率。

89.如图3所示,感光腔的卡固部471设置为环形槽,并且是槽底宽度大于槽口的环形槽。环形槽的纵向剖面为梯形。如此设置,在感光胶固化时,环形槽内的感光胶不能够从环形槽内向下移出。

90.如图4所示,第四槽464与感光腔连通,注胶管道为圆柱形管道。注胶管道设置为圆柱形管道,能够使得感光胶快速注入感光腔,不会由于连接端收窄而凝滞。导光槽的纵向剖面的截面设置为竖直向下逐渐收窄的梯形,并且导光槽与感光腔连接处的第二高度小于注胶通道与感光腔连接处的第一高度。如此设置,当感光胶注入至第一高度时,感光胶必然已经注入高于第二高度的导光槽内。当感光胶固化时,导光槽内的感光胶会由于横截面的宽度不同而无法从导光槽内移出,从而将透光主体与固化的感光胶连接。本发明中的导光槽

同时具有卡固部的作用,减少了透光主体的复杂程度。并且在光照射感光胶时,光线能够通过导光槽直接照射感光胶,减少了局部照射部位的光的损失,固化速度更快。

91.优选地,图5中,透光组件的外壁设置有能够反光的第一反光层44。注胶通道内壁设置有第二反光层45。第一反光层和第二反光层能够将折射或反射在壁部的光线进一步折射或反射至感光腔42。设置反光层,能够避免光从壁部射出,使得光尽可能多地照射在感光腔上。

92.如图6所示,第五槽465为与感光腔连通的不倾斜的导光槽。多个第五槽的设置,使得更多的光直接与感光胶接触并照射。为了避免固化的感光胶脱落,感光腔的边缘设置有环形的卡固部。

93.优选地,如图7所示,当导光槽不与感光腔连通时,导光槽能够按照感光腔和注胶通道的轮廓设置,减少光路径中的光介质,使得光能够直接照射在感光腔的壁部,使得感光胶充分固化。此时,注胶管道为倒锥柱形,在感光胶注入在第一高度以上位置时,倒锥柱形的固化的感光胶形成卡固部能够将感光胶卡固,避免脱落。

94.优选地,图1至图7仅展示了透明组件的纵向剖面的接受示意图。在透明组件的轮廓为圆柱形的情况下,图8至图10示出了导光槽的俯视角度的结构示意图。

95.如图8所示,导光槽46能够围绕注胶通道41沿周向形成具有弧度的槽。若干个弧形的导光槽46能够排列为圆的形状。若干个弧形的导光槽能够构成以注胶通道的中轴线为中心的多个圆。如此设置,使得在不同径向部位的深度不同的弧形的导光槽将光引导向感光腔的较厚的部位,减少光从透光主体的壁部溢出的现象,使得感光胶能够接收到更多的光。

96.如图9所示,导光槽沿透光主体的径向设置。若干个径向的导光槽46围绕注胶通道设置。优选地,导光槽的沿径向方向的两端的宽度可以相同,其宽度也可以随离注胶通道的中轴线的距离的靠近逐渐变小。如此设置,有利于将光向感光胶的最厚部位集中引导,使得最厚部位的感光胶与较薄部位的感光胶的固化的时间差距缩小,甚至相同。

97.如图10所示,导光槽还可以是整个环形槽。环形槽不与感光腔连通。若干个环形槽围绕注胶通道,以设定的倾斜角度将光引导至需要集中照射的感光胶的部位。通过环形槽的设置,光能够以空气为介质直接到达感光腔壁,减少了光传输介质的系数,减少了光的损失,使得感光胶得到更多的光能量从而固化速度更快。

98.本发明中的透光主体的制造方法包括:

99.在圆柱形且设置有注胶通道41的透光主体上的受光面设置设置光刻胶或氧化硅薄膜作为第一掩膜。第一掩膜露出受光面需刻蚀导光槽46的待刻蚀位置。

100.利用干法刻蚀轰击,刻蚀出封闭端比开口端更靠近注胶通道中轴线的导光槽46。导光槽46内的空气与透光主体之间形成两种介质的分界面。

101.用去胶液或hf去除第一掩膜,此时,透光主体通过分界面使从受光面进入的入射光线的光路改变并聚焦于感光腔。

102.然后在感光腔所在面设置光刻胶或氧化硅薄膜作为第二掩膜。第二掩膜露出所需刻蚀的感光腔42的位置。利用干法刻蚀轰击,刻蚀出感光腔42。刻蚀出感光腔42后用去胶液或hf去除第二掩膜。

103.接着在注胶通道或者透光主体壁部通过涂覆或蒸镀技术附着银反射镜,形成第一反光层和第二反光层。

104.需要注意的是,上述具体实施例是示例性的,本领域技术人员可以在本发明公开内容的启发下想出各种解决方案,而这些解决方案也都属于本发明的公开范围并落入本发明的保护范围之内。本领域技术人员应该明白,本发明说明书及其附图均为说明性而并非构成对权利要求的限制。本发明的保护范围由权利要求及其等同物限定。

105.本发明说明书包含多项发明构思,申请人保留根据每项发明构思提出分案申请的权利。本发明说明书包含多项发明构思,诸如“优选地”、“根据一个优选实施方式”或“可选地”均表示相应段落公开了一个独立的构思,申请人保留根据每项发明构思提出分案申请的权利。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。