1.本技术属于化工领域,涉及工业固体废弃物资源化处理技术,更具体地说,它涉及一种水泥窑旁路放风脱氯灰提钾方法和系统。

背景技术:

2.水泥窑协同处置已成为生活垃圾、市政污泥及危险废物等固废处置的重要途径。但是,水泥窑协同处置固废会导致窑内碱、氯、硫含量增加并在窑内循环富集,易造成窑内结皮、堵塞或产生包心料、大料球等问题,尤其在窑尾烟室部分的碱、氯和硫化合物浓度超标时,不仅会导致烟室、分解炉和部分旋风筒出现结皮、堵塞的现象,而且系统排放也达到不标准,严重时甚至会导致系统减产、停产,严重影响系统的正常运行。

3.为避免碱、氯、硫在窑系统中循环富集,企业采用旁路放风技术来缓解此问题。旁路放风技术是指在水泥窑窑尾烟室部位,开设放风口,放出部分高温窑气和粉尘,减少碱、氯、硫的富集,减少窑内结皮和堵塞现象,从而提高了水泥熟料产品的品质。一般,旁路放风技术中,高温窑气经过降温、除尘后排入大气;而收集的粉尘则通过配料入库均化或丢弃。但是,人们发现,高温烟气经过降温、除尘后排入大气,一般难以满足环保排放的要求,而粉尘的丢弃也会污染环境。

4.所以,为了减少对环境的污染,需要充分利用水泥窑旁路放风中收集的灰尘。相关技术中,人们将水泥窑旁路放风中收集的脱氯灰用作水泥材料,用于生产水泥。但是,根据国标规定,脱氯灰在普通硅酸盐水泥中允许的用量不能超过水泥总质量的5%,脱氯灰在矿渣水泥中允许的用量不能超过水泥总质量的8%。将脱氯灰用作水泥材料时,其掺量受限,水泥企业并不能直接全部消耗。也有人用“冶金烧结电除尘灰生产氯化钾的技术”从脱氯灰中提取氯化钾,但是,发明人发现,该技术水洗完的灰渣、氯化钠废水没有合适去处,导致环保要求不达标。

技术实现要素:

5.本技术提供一种水泥窑旁路放风脱氯灰提钾方法和系统,本技术固液分离后的滤渣可直接用作水泥材料,而滤液加热蒸发、冷却结晶后提取的高浓度氯化钾用于生产钾肥,使用本技术的方法不仅热耗低,且整个过程无工业三废产生,在实现低成本的废物利用的同时绿色环保,不污染环境。

6.第一方面,本技术提供一种水泥窑旁路放风脱氯灰提钾方法,采用如下的技术方案:一种水泥窑旁路放风脱氯灰提钾方法,包括如下步骤:s1、将脱氯灰与除铬剂混合均匀,随后加入清水,洗涤,所述清水与脱氯灰的重量比为(1

‑

4):1;s2、水洗后固液分离,滤饼用于制作水泥熟料;而滤液加热蒸发、冷却结晶,所述加热蒸发得到的氯化钾和冷却结晶后得到结晶盐可用于生产钾肥。

7.通过采用上述技术方案,脱氯灰与除铬剂混合均匀,随后加入清水进行水洗,水洗可去除脱氯灰中的大部分氯离子;随后,固液分离,滤饼用于制作水泥熟料;而滤液加热蒸发、冷却结晶,加热蒸发得到的氯化钾和冷却结晶后得到结晶盐用于生产钾肥。使用本技术的方法,旁路放风脱氯灰水洗除氯,滤饼用作水泥材料,并从滤液中提取氯化钾,实现脱氯灰高附加值利用。使用本技术的方法,不仅热耗低,且整个过程无工业三废产生,在实现低成本的废物利用的同时绿色环保,不污染环境。

8.本技术中,采用水洗除氯技术解决旁路放风灰中高氯问题,清水与脱氯灰按重量比为(1

‑

4):1混合,可提高水泥混合材消纳脱氯灰的能力,且得到的滤饼相对较少,可使滤饼直接在水泥厂内得到合理处置,滤饼可完全被水泥厂消耗,不存在堆放或丢弃的问题,有利于保护环境。此外,发明人发现,清水与脱氯灰按重量比为(1

‑

4):1混合,能提高除盐效率,且脱氯灰的高含盐量,高水灰比、多次水洗及高固液分离效率等均能提高水洗除盐的效率,而当清水与脱氯灰的水灰比为3:1时,即使是单次洗涤,除盐效率也可达80%。

9.与先对脱氯灰进行水洗,然后分离,再在水洗液中加入除铬剂的方法相比,本技术中,脱氯灰直接与除铬剂混合,然后再与清水混合进行水洗,只需一次分离,处理流程短,可节约时间和成本,提高处理效率。此外,本技术的除铬效果更好,能极大地减少滤饼中的铬含量,使滤饼可直接用于水泥材料,且减小了水泥熟料中六价铬超标的风险。

10.本技术的脱氯灰来自水泥窑旁路放风系统排出的窑灰。加热蒸发的加热温度为80

‑

100℃;冷却结晶的冷却温度为20

‑

30℃;最优选的,加热蒸发的加热温度为90℃;冷却结晶的冷却温度为25℃。当水分蒸发比例达到68%

‑

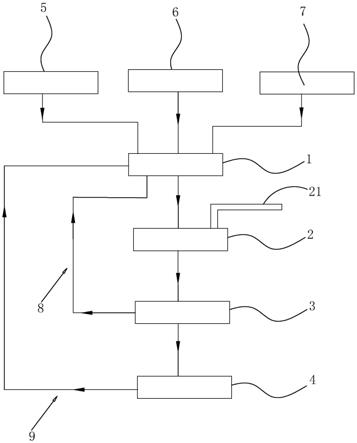

77%(优选为70%)时,冷却结晶,可得到结晶盐。

11.优选的,所述加热蒸发和/或冷却结晶过程中的废水循环至步骤s1中作为部分洗涤水。进一步优选,当nacl的浓度为15%

‑

18%或kcl的溶解度为38

‑

40g/100g时,加热蒸发和/或冷却结晶后的废水不再循环。

12.将加热蒸发和冷却结晶过程中的废水循环至步骤s1中作为部分洗涤水,在节约用水的同时,可实现废水的零排放。滤液加热浓缩蒸发时,随着温度上升,氯化钾的溶解度变化较大,而氯化钠的溶解度变化很小,如果将高温下的饱和溶液冷却,氯化钾将大量析出,而氯化钠析出很少,从而可以将高温下的饱和溶液冷却结晶实现钾盐提纯。也就是说,滤液中的钾、钠离子浓度随着水分蒸发比例的提高而逐渐增大,当浓缩比例约70%时,kcl达到饱和而析出,而nacl浓度非常低,nacl不会析出。nacl一次蒸发不会达到饱和,但是随着加热蒸发和冷却结晶的废水不断循环利用,会导致nacl浓度富集,而随着nacl的富集,kcl的溶解度会逐渐降低,同时冷却结晶的产率在逐渐下降,所以,当nacl的浓度为15%

‑

17%或kcl的溶解度为38

‑

40g/100g时,需要及时切断富集高浓度nacl废水的内循环,从而可以保证结晶盐和kcl的产率。

13.优选的,所述除铬剂选自硫代硫酸钠、硫酸亚锡和硫化钠中的任意一种或几种;进一步优选,所述除铬剂的用量至少占脱氯灰总量的1%,优选的,所述除铬剂的用量占脱氯灰总量的1%

‑

3%。

14.优选的,步骤s2中,固液分离后,向滤液中通入co2,使溶液的ph为8

‑

10。

15.在滤液中通入co2,可有效降低滤液中ca

2

的浓度和滤液的ph,从而可减少后续滤液加热蒸发时出现的结垢,有利于提高加热蒸发的效率。本技术中,通过检测滤液的ph来控

制co2的加入量,操作简单,易于实施。

16.优选的,所述滤饼的含水率为43

‑

55%。最优选的,所述滤饼的含水率为45%,此时除盐效率最好,可达81.6%。

17.可通过固液分离,控制滤饼的含水率,从而可控制除盐效率。本技术中的除盐效率是指去除可溶盐的效率,可溶盐是指k

、na

、cl

‑

、so

42

‑

等溶于水的离子。

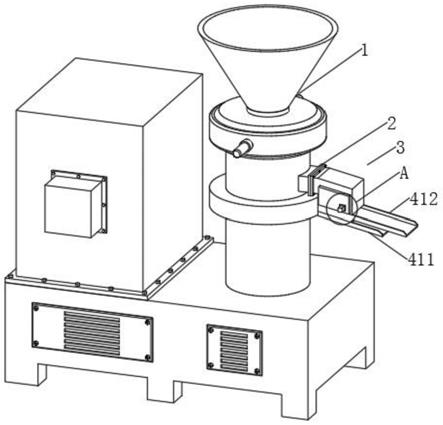

18.优选的,所述脱氯灰中的主要成分包括如下重量百分比的组分:cao 13.53%

‑

57.94%、k

9.78%

‑

36.65%、na

0.31%

‑

3.49%、cl

‑

5.9%

‑

34.91%和so

42

‑

1.95%

‑

10.73%。

19.脱氯灰中含最多的是cao,水洗生成ca(oh)2,用水洗工艺就可大量的去除ca

2

;且脱氯灰中可溶盐含量较多,也比较适用于水洗除盐工艺。此外,脱氯灰中k

含量远高于na

含量,氯化钾纯度易满足钾肥的需求。本技术的方法可适用于可溶盐含量为20

‑

81%脱氯灰,适用范围广,有利于处理更多的脱氯灰。

20.优选的,所述结晶盐中,k2o的总含量高达60.44%。

21.农业用钾肥中,总k2o的含量为55.0%,而本技术的结晶盐中总k2o的含量高达60.44%,本技术优于农业用钾肥标准。

22.此外,与收购氯化钾商家进行确认,农业用钾肥包括硫酸钾和氯化钾,so

42

对农业用kcl纯度和质量无影响,氯化钾中掺有硫酸钾能够满足标准和使用要求,不影响农业使用,所以无需刻意脱除。一般的钾肥,硫酸钾的含量小于氯化钾,是因为硫酸钾价格更高,所以,在可用的范围内,企业为减少成本,减少了硫酸钾含量。

23.第二方面,本技术提供一种应用如上所述方法的水泥窑旁路放风脱氯灰提钾系统,采用如下的技术方案:一种水泥窑旁路放风脱氯灰提钾系统,包括如下步骤:一种应用如上所述的方法的水泥窑旁路放风脱氯灰提钾系统,沿着液体的流动方向,包括依次连通的水洗搅拌单元、固液分离单元、加热蒸发单元和冷却结晶单元;所述水洗搅拌单元上连接有清水进水单元、用于通入脱氯灰的进料单元和用于添加除铬剂的加药单元。

24.进一步优选,所述加热蒸发单元与水洗搅拌单元之间连接有第一回流管,所述第一回流管的进水端与加热蒸发单元连接,所述第一回流管的出水端与水洗搅拌单元连接;所述冷却结晶单元与水洗搅拌单元之间连接有第二回流管,所述第二回流管的进水端与冷却结晶单元连接,所述第二回流管的出水端与水洗搅拌单元连接。

25.通过采用上述技术方案,来自进料单元的脱氯灰与来自加药单元的除铬剂混合,随后与来自清水进水单元的清水在水洗搅拌单元混合,进行水洗,随后进入固液分离单元进行固液分离,分离后的滤渣可直接用于生产水泥,而滤液进入加热蒸发单元进行加热蒸发,随着加热温度上升,氯化钾的溶解度变化较大,而氯化钠的溶解度变化很小,高温下的饱和溶液冷却,氯化钾将大量析出,而氯化钠析出很少,随后冷却结晶,可得到结晶盐,结晶盐与氯化钾可用于生产钾肥,从而实现脱氯灰高附加值利用。加热蒸发单元产生的废水通过第一回流管回流至水洗搅拌单元,参与脱氯灰水洗,冷却结晶单元产生的废水通过第二回流管回流至水洗搅拌单元,参与脱氯灰水洗,整个过程无工业三废产生,在实现低成本的废物利用的同时绿色环保,不污染环境。

26.综上所述,本技术具有以下有益效果:1、旁路放风脱氯灰水洗除氯,固液分离后,滤饼用作水泥材料,并从滤液中提取氯化钾,实现了脱氯灰高附加值利用,且加热蒸发、冷却结晶产生的废水内循环参与水洗,整个过程无工业三废产生,在实现低成本的废物利用的同时绿色环保,不污染环境;2、脱氯灰直接与除铬剂混合,然后再与清水混合进行水洗,除铬效果更好,滤饼可直接用于水泥材料,减小了水泥熟料中六价铬超标的风险;3、采用本技术的方法制得的结晶盐中,k2o的总含量高达60.44%,优于农业用钾肥标准;4、本技术采用水洗除氯技术解决旁路放风灰中高氯问题,提高水泥混合材消纳脱氯灰的能力,使脱氯灰直接在水泥厂内得到合理处置,与此同时,提取脱氯灰中高浓度的氯化钾,生产合格的农业用氯化钾产品,实现脱氯灰的高附加值利用,提高水泥企业绿色环保的企业形象。

附图说明

27.图1是本技术水泥窑旁路放风脱氯灰提钾系统的示意图;图2是应用例中蒸发浓缩比例对钾钠离子浓度影响;图3是应用例中nacl富集浓度对与kcl溶解度影响图。

28.附图说明:1、水洗搅拌单元;2、固液分离单元;21、通气管;3、加热蒸发单元;4、冷却结晶单元;5、清水进水单元;6、进料单元;7、加药单元;8、第一回流管;9、第二回流管。

具体实施方式

29.以下结合实施例和附图1对本技术作进一步详细说明。予以特别说明的是:以下实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行;以下实施例中所用原料除特殊说明外均可来源于普通市售。

30.从水泥窑旁路系统中采5个样品,各样品具体如下表1所示。

31.表1脱氯灰样品含量表实施例

32.实施例1一种水泥窑旁路放风脱氯灰提钾方法,包括如下步骤:s1、将脱氯灰1与占脱氯灰1重量1%的硫酸亚锡混合均匀,随后加入清水,洗涤,清水与脱氯灰的重量比为1:1;s2、水洗后固液分离,得到含水率为50%的滤饼,对滤液进行加热,使滤液逐步升温至90℃,随后冷却至25℃结晶,得到白色结晶盐。

33.实施例2

‑

5实施例2

‑

5与实施例1的区别仅在于:清水与脱氯灰的比例不同,具体如下表2所示。

34.表2实施例6一种水泥窑旁路放风脱氯灰提钾方法,包括如下步骤:s1、将脱氯灰1与占脱氯灰1重量1%的硫酸亚锡混合均匀,随后加入清水,洗涤,清水与脱氯灰的重量比为3:1;s2、水洗后固液分离,得到含水率为50%的滤饼,向滤液中通入co2,将滤液的ph调节至9.8,对滤液进行加热,使滤液逐步升温至90℃,随后冷却至25℃,得到白色结晶盐。

35.实施例7

‑

10实施例7

‑

10与实施例6的的区别仅在于:使用的除铬剂不同或除铬剂的用量不同,具体地:实施例7与实施例6的区别仅在于,实施例7中除铬剂为硫代硫酸钠和硫化钠,其余均与实施例6保持一致。

36.实施例8与实施例6的区别仅在于,实施例8中除铬剂为硫代硫酸钠,其余均与实施例6保持一致。

37.实施例9与实施例6的区别仅在于,实施例9中除铬剂硫酸亚锡的重量占脱氯灰重量的3%,其余均与实施例6保持一致。

38.实施例10与实施例6的区别仅在于,实施例10中除铬剂硫酸亚锡的重量占脱氯灰重量的0.8%,其余均与实施例6保持一致。

39.实施例11

‑

13实施例11中与实施例6的区别仅在于:实施例11中滤饼的含水率为45%,其余均与实施例6保持一致。

40.实施例12中与实施例6的区别仅在于:实施例12中滤饼的含水率为35%,其余均与实施例6保持一致。

41.实施例13中与实施例6的区别仅在于:实施例13中滤饼的含水率为65%,其余均与实施例6保持一致。

42.实施例14

‑

17实施例14

‑

17与实施例11的区别仅在于:处理的脱氯灰样品不同,具体如下:实施例14与实施例11的区别仅在于:实施例14中处理的是脱氯灰2,其余均与实施例11保持一致。

43.实施例15与实施例11的区别仅在于:实施例15中处理的是脱氯灰3,其余均与实施例11保持一致。

44.实施例16与实施例11的区别仅在于:实施例16中处理的是脱氯灰4,其余均与实施例11保持一致。

45.实施例17与实施例11的区别仅在于:实施例17中处理的是脱氯灰5,其余均与实施例11保持一致。

46.对比例对比例1对比例1与实施例6的区别仅在于:对比例1中,除铬剂在水洗后加入滤液中,其余均与实施例6保持一致,具体如下:一种水泥窑旁路放风脱氯灰提钾方法,包括如下步骤:s1、将清水与脱氯灰1按重量比为3:1混合均匀,进行水洗,随后固液分离,得到含水率为50%的滤饼和滤液ⅰ,向滤液ⅰ中加入除铬剂,除铬剂的用量为脱氯灰1用量的1%,搅拌均匀,随后固液分离,取滤液ⅱ,s2、向滤液ⅱ中通入co2,将滤液的ph调节至9.8,对滤液进行加热,使滤液逐步升温至100℃,随后冷却至25℃,结晶,得到白色结晶盐。

47.对比例2对比例2与实施例6的区别仅在于,处理的样品不同,对比例2中,处理的是飞灰,飞灰的具体成分如下表3所示。

48.表3性能检测试验1、检测实施例1

‑

17和对比例1

‑

2中结晶盐各的成分含量和除盐效率,检测结果如下表4所示。

49.根据gb 6549

‑

2011《氯化钾》标准中四苯硼钾重量法检测结晶盐中kcl的含量,kcl的纯度以k2o计。

50.表4实施例除盐效率%结晶盐中k2o的含量%实施例149.455.8实施例259.356.1实施例368.156.3实施例473.857.5实施例580.655.8实施例674.257.9实施例773.857.5实施例873.857.5实施例973.857.5实施例1073.857.5实施例1181.657.8

实施例1272.857.1实施例1370.857.3实施例1481.860.2实施例1578.959.4实施例1688.762.5实施例1785.860.4对比例162.850.2对比例243.241.2结合实施例1

‑

5并结合表4可以看出,脱氯灰与清水的比例影响除盐效率,本技术中,脱氯灰与清水的重量比为3:1时,除盐效率最好;结合实施例11

‑

13并结合表4可以看出,滤饼中的含水率影响出除盐效率,最优的,当滤饼的含水率为45%时,除盐效率最好;结合实施例14

‑

17并结合表4可以看出,本技术的方法适用于可溶盐含量为20

‑

81%脱氯灰,适用范围广,且除盐效率好。

51.2、检测对比例1与实施例6的方法对除铬效率的影响。

52.实施例6:脱氯灰加除铬剂进行水洗

→

固液分离;对比例1:脱氯灰水洗

→

固液分离

→

水洗液加除铬剂生成沉淀

→

固液分离;实施例6和对比例1中,除铬剂的用量和滤液中的铬含量如下表5所示。

53.表5对比表5中的数据可知,与水洗再除铬相比,采用本技术的方法,处理流程更短,且除铬效率更高,而且,采用本技术的除铬方法,可减少滤饼中的铬含量,从而减小了水泥熟料六价铬超标的风险。

54.3、co2降滤液硬度和ph实验结果实施例6中,通入co2前、后滤液的理化性质如下表6所示:表6观察表6的数据可知,往滤液中通入一定量的co2可有效降低ca

2

浓度和ph值。

55.一种水泥窑旁路放风脱氯灰提钾系统如图1所示,一种水泥窑旁路放风脱氯灰提钾系统,沿着液体的流动方向,包括依次连通的水洗搅拌单元1、固液分离单元2、加热蒸发单元3和冷却结晶单元4。

56.水洗搅拌单元1上连接有清水进水单元5、进料单元6和加药单元7;清水进水单元5用于向水洗搅拌单元1提供清水;进料单元6用于向水洗搅拌单元1提供通入脱氯灰;加药单

元7用于向水洗搅拌单元1提供除铬剂。在另一个实施例方式中,也可以不设置加药单元7,直接人工将除铬剂投入水洗搅拌单元1即可。

57.固液分离单元2上连接有通气管21,通气管21用于向分离后的滤液中通入co2。

58.加热蒸发单元3与水洗搅拌单元1之间连接有第一回流管8,第一回流管8的进水端与加热蒸发单元3连接,第一回流管8的出水端与水洗搅拌单元1连接。冷却结晶单元4与水洗搅拌单元1之间连接有第二回流管9,第二回流管9的进水端与冷却结晶单元4连接,第二回流管9的出水端与水洗搅拌单元1连接。

59.水泥窑旁路放风脱氯灰提钾流程:来自进料单元6的脱氯灰、来自加药单元7的除铬剂与来自清水进水单元5的清水在水洗搅拌单元1混合,进行水洗,随后进入固液分离单元2进行固液分离,分离后的滤渣可直接用于生产水泥;而滤液与来自通气管21中的co2混合,随后,混合有co2的滤液进入加热蒸发单元3中进行加热蒸发,随后冷却结晶,可得到结晶盐,结晶盐与氯化钾可用于生产钾肥,从而实现脱氯灰高附加值利用。

60.加热蒸发单元3产生的废水通过第一回流管8回流至水洗搅拌单元1,参与脱氯灰水洗,冷却结晶单元4产生的废水通过第二回流管9回流至水洗搅拌单元1,参与脱氯灰水洗,整个过程无工业三废产生,在实现低成本的废物利用的同时绿色环保,不污染环境。

61.应用例一种处理量为2t/天的水泥窑旁路放风脱氯灰提钾系统,具体运行如下:如图1所示,来自进料单元6的脱氯灰、来自加药单元7的硫酸亚锡、与来自清水进水单元5的清水在水洗搅拌单元1混合,进行水洗;脱氯灰与硫酸亚锡的重量比为100:1,清水的重量与脱氯灰1的重量比为3:1。

62.水洗后进入固液分离单元2进行固液分离,分离后的得到含水率为45%的滤渣,该滤渣可直接用于生产水泥。

63.而滤液与来自通气管21中的co2混合,检测滤液的ph值,当滤液的ph值为9.8时,停止通入co2,随后过滤,去除滤液中的沉淀,然后滤液进入加热蒸发单元3,在90℃下加热蒸发,当水分蒸发比例达到70%时,将温度冷却到25℃,结晶,可得到结晶盐。

64.在此过程中,加热蒸发单元3产生的废水通过第一回流管8回流至水洗搅拌单元1,参与脱氯灰水洗;冷却结晶单元4产生的废水通过第二回流管9回流至水洗搅拌单元1,参与脱氯灰水洗。当加热蒸发得到的kcl的溶解度为38g/100g时,切断加热蒸发和冷却结晶的过程中的废水循环。

65.收集滤饼,将滤饼用于制作水泥熟料;收集加热蒸发得到kcl和冷却结晶后得到结晶盐,kcl和结晶盐可用于生产钾肥。

66.脱氯灰的成分如下表7所示。

67.表7结晶盐的成分如下表8所示。

68.表8

结晶盐k%na%ca%cro

42

‑

%cl

‑

%so

42

‑

%k2o%应用例50.150.3440.18

‑

36.5411.8560.44采用本技术的系统和方法,高钾旁路放风脱氯灰提取氯化钾每天可处理2t脱氯灰,得到高纯度氯化钾,氯化钾产品满足gb 6549

‑

2011《氯化钾》中农业用氯化钾合格品标准。

69.如图2所示,蒸发浓缩比例对钾钠离子浓度影响:随着水分蒸发比例的增大,k

和na

的浓度不断增加,且k

的浓度远高于na

的浓度;当浓缩蒸发比例为70%时,k

的浓度不再增大,说明,kcl达到饱和而析出,而nacl浓度非常低,一次蒸发不会达到饱和,所以nacl不会析出。

70.如图3所示,nacl富集对kcl溶解度的影响:加热蒸发单元3产生的废水和冷却结晶单元4产生的废水不断循环利用后,会导致nacl浓度富集;随着nacl富集,kcl的溶解度逐渐降低,同时冷却结晶产率逐渐下降,所以,需及时切断富集高浓度nacl废水内循环;较优的,当加热蒸发得到的kcl的溶解度为38g/100g时,切断加热蒸发和冷却结晶的过程中的废水循环。

71.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。