1.本技术涉及输送设备的领域,尤其是涉及一种螺旋输送机。

背景技术:

2.螺旋输送机在输送形式上分为有轴螺旋输送机和无轴螺旋输送机两种,在外型上分为u型螺旋输送机和管式螺旋输送机。有轴螺旋输送机适用于无粘性的干粉物料和小颗粒物料。螺旋输送机旋转轴上焊的螺旋叶片。在混凝土生产过程中通常需要用到螺旋输送机运输砂石,在螺旋输送机两端分别设置进料口和出料口,使得砂石能够从螺旋输送机的一端输送到另一端。

3.螺旋输送机在安装时可以根据输送的方向将螺旋输送机水平、倾斜或竖直安装,从而提高螺旋输送机的适应性。

4.针对上述中的相关技术,发明人认为当螺旋输送机处于竖直或倾斜安装状态时,向上运输物料时,部分物料会受重力影响沿螺旋叶片向靠近进料口的方向滑落,从而降低螺旋运输机的使用效率。

技术实现要素:

5.为了提高螺旋运输机的使用效率,本技术提供一种螺旋输送机。

6.本技术提供的一种螺旋输送机采用如下的技术方案:

7.一种螺旋输送机,包括底座、设置于底座上的输送管、同轴设置于输送管内部的转轴和螺旋设置于转轴上的叶片;所述输送管周壁开设有连通输送管内部的进料口和出料口;所述转轴两端均与输送管内壁转动连接,所述输送管两端中任一端的端部设置有驱动电机,所述叶片上设置有多个防滑条,多个防滑条沿叶片的螺旋方向等距分布。

8.通过采用上述技术方案,将待运输的物料从进料口倒入输送管内;驱动电机通过转轴带动叶片螺旋转动,从而将物料向靠近出料口的方向输送;输送时,由于设置有多个防滑条位于叶片上,当输送管呈竖直或倾斜向上设置时,增加物料与叶片的摩擦力。从而减少物料沿叶片的螺旋方向逆向滑移,从而提高螺旋输送机的使用效率。

9.可选的,所述转轴和所述叶片的连接处可拆卸连接有防卡块,所述防卡块远离转轴的一侧呈内凹的弧面设置;所述防卡块螺纹连接有限位螺栓,所述限位螺栓穿过防卡块后与叶片螺纹连接。

10.通过采用上述技术方案,由于叶片沿转轴的长度方向螺旋设置,导致叶片的侧壁和转轴的周壁之间形成夹角;若输送管用于输送较为湿润的物料时,湿润的物料容易受挤压后粘结于夹角内;设置防卡块扣入夹角内,且远离夹具的一侧呈弧面设置,便于湿润的物料在输送至出料口时便于受自重沿弧面滑落至输送管外部;从而减少清洁叶片的难度。

11.可选的,所述转轴上转动连接有多个转动杆,所述转动杆轴线垂直于所述转轴的轴线,所述转动杆远离转轴的一端侧壁设置有搅拌杆,所述转轴内部开设有空腔,所述转动杆远离搅拌杆的一端位于空腔内壁,所述转轴设置有带动转动杆周向转动的驱动件,所述

驱动件位于空腔内部。

12.通过采用上述技术方案,通过驱动件带动转动杆绕自身轴线周向转动,从而带动搅拌杆对输送管内的物料进行搅拌,从而提高物料在运输时的搅拌效率;将驱动搅拌杆的驱动件设置于转动内部的空腔里,提高螺旋输送机的使用效果。

13.可选的,所述防滑条远离叶片的一侧呈弧面设置。

14.通过采用上述技术方案,便于转轴带动螺旋设置的叶片转动时,后续进入输送管的物料可沿防滑条远离叶片的一侧向靠近出料口的方向移动,从而减少停滞于相邻防滑条之间的物料,从而提高螺旋输送机的使用效率。

15.可选的,所述输送管包括安装于底座上的第一管体和铰接于第一管体上的第二管体,所述第二管体的铰接侧凸出设置有凸块,所述第一管体的铰接侧内凹设置有可供凸块扣入的凹槽;所述第一管体远离铰接侧的一侧与第二管体螺栓连接。

16.通过采用上述技术方案,第一管体和第二管体呈可拆卸连接,以便于对输送管内部的叶片和输送管内壁进行清洁,从而提高输送管清洁时的便捷性;当输送管处于使用状态时,凸块扣入凹槽内,并通过螺栓锁合;提高第一管体和第二管体闭合后的密封性。

17.可选的,所述输送管的周壁上设置有冷凝管;所述冷凝管内流动设置有吸收热量的液体,且沿输送管的长度方向呈波浪形延伸。

18.通过采用上述技术方案,物料在输送管内输送时,物料与输送管内壁以及叶片之间摩擦,会产生热量,将冷凝管铺设于输送管外壁,通过冷凝管内的液体流动将输送管外壁的热量带走,从而实现对输送管进行降温;从而避免输送管长期处于高温状态,从而提高输送管的使用时限;冷凝管呈波浪状设置可以增加冷凝管与输送管之间的接触面积。

19.可选的,所述冷凝管之间填充设置有吸音棉。

20.通过采用上述技术方案,设置吸音棉对输送管在运行中产生的噪声进行初步吸收,从而降低输送管在运行时产生的噪声,提高螺旋输送机的实用性。

21.可选的,所述输送管的外壁可拆卸连接有覆盖吸音棉和冷凝管的隔音壳。

22.通过采用上述技术方案,设置隔音壳将吸音棉和冷凝管包覆,首先是对输送管的隔音效果进一步提高,同时还可以避免吸音棉外露于外部环境中,从而避免吸音棉从输送管上脱离。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.驱动电机通过转轴带动叶片螺旋转动,防滑条减少物料沿叶片的螺旋方向逆向滑移,从而提高螺旋输送机的使用效率;

25.设置防卡块扣入夹角内,且远离夹具的一侧呈弧面设置,便于湿润的物料在输送至出料口时便于受自重沿弧面滑落至输送管外部;

26.通过驱动件带动转动杆绕自身轴线周向转动,从而带动搅拌杆对输送管内的物料进行搅拌,从而提高物料在运输时的搅拌效率,提高螺旋输送机的使用效果。

附图说明

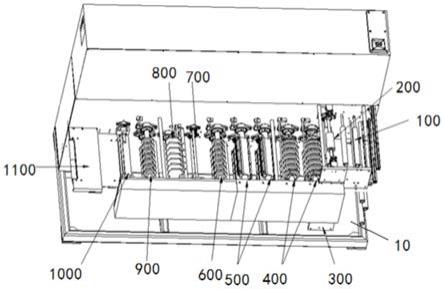

27.图1是本技术中螺旋输送机的整体结构示意图;

28.图2是螺旋输送机的爆炸结构示意图;

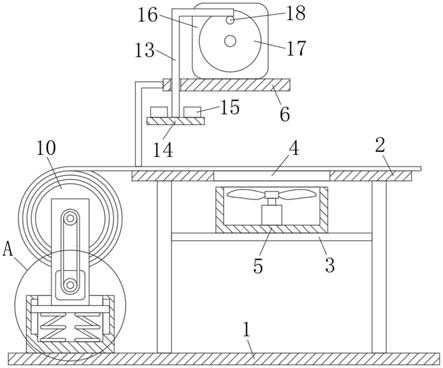

29.图3是储水箱的剖视图;

30.图4是螺旋输送机的控制原理框图;

31.图5是部分转轴和叶片的结构示意图;

32.图6是转轴远离储水箱一端的整体结构示意图;

33.图7是驱动件的整体结构示意图。

34.附图标记说明:1、底座;2、输送管;21、进料口;22、出料口;23、第一管体;24、第二管体;25、凸块;26、凹槽;3、转轴;31、防卡块;32、限位螺栓;33、空腔;4、叶片;41、防滑条;5、驱动电机;6、搅拌组件;61、转动杆;62、搅拌杆;63、驱动件;631、齿条;632、传动齿轮;633、摆杆;634、步进电机;7、冷凝组件;71、冷凝管;711、进液端;712、出液端;72、储水箱;73、制冷板;74、单向阀;75、增压泵;76、控制阀;8、隔音壳。

具体实施方式

35.以下结合附图1

‑

7对本技术作进一步详细说明。

36.本技术实施例公开一种螺旋输送机。

37.参照图1和图2,一种螺旋输送机包括两个底座1、输送管2、转轴3、叶片4和驱动电机5,输送管2螺栓固定于两个底座1上且两端的周壁上分别开设有进料口21和出料口22;两个底座1对称安装于输送端的两端侧壁;转轴3的轴线与输送管2的轴线呈共线设置,两端均与输送管2转动连接,其中任一端的端部与驱动电机5固定连接;驱动电机5螺栓固定于输送端的端部侧壁;叶片4呈螺旋焊接于转轴3的外壁;转轴3上转动连接有多个搅拌组件6,多个搅拌组件6沿转轴3的长度方向等距分布;输送管2的外壁固定连接用于对输送管2降温有冷凝组件7,冷凝组件7与驱动电机5通讯连接。

38.启动驱动电机5,电机启动后,冷凝组件7启动,转轴3绕自身轴线开始周向转动,将物料从进料口21倒入输送管2内,螺旋设置的叶片4将物料推动至出料口22,即可完成物料的输送;其中冷凝组件7吸收输送管2产生的热量,从而提高输送管2的使用时限,从而进一步提高输送机的实用性。

39.参照图2和图3,冷凝组件7包括冷凝管71、储水箱72、制冷板73、单向阀74、增压泵75和控制阀76;冷凝管71固定连接于输送管2的外壁,呈波浪状弯曲设置;以便于增加冷凝管71与输送管2的接触面积;冷凝管71的两端分别为吸收热量液体进入冷凝管71的进液端711和吸收热量液体离开冷凝管71的出液端712,两端均接入储水箱72内部,制冷板73固定连接于储水箱72的底部;进液端711的固定位置低于出液端712的固定位置,以便于进液端711的液体进入冷凝管71时温度最低;从而提高冷凝管71的使用效果。

40.参照图3和图4,单向阀74固定于出液端712内壁,防止储水箱72内未完成降温的液体从出液端712回流至冷凝管71内;增压泵75固定于进液端711,以便于将储水箱72内液体导入冷凝管71内;控制阀76固定于冷凝管71靠近进液端711的管段上,用于启闭进液端711;控制阀76的信号输入端与驱动电机5的信号输出端通讯连接,且控制阀76与增压泵75同步启动。

41.参照图2,输送管2的外壁固定连接有隔音壳8,隔音壳8包覆于输送管2的外部,冷凝管71位于隔音隔和输送管2外壁之间;隔音壳8内填充有位于冷凝管71之间的吸音棉,以便于进一步提高输送管2的降噪效果。

42.参照图2和图5,转轴3周壁和叶片4上表面的夹角内卡接有防卡块31,防卡块31远

离转轴3的一侧为内凹的弧面,该弧面与叶片4的上表面处于同一弧度上,防卡块31螺纹连接有限位螺栓32,限位螺栓32底端穿过防卡块31后与叶片4螺纹连接,从而提高防卡块31在使用中的稳定性。

43.叶片4的上表面焊接有多个防滑条41,多个防滑条41沿叶片4的螺旋方向等级分布,防滑条41远离叶片4的一侧呈弧面设置。

44.参照图2,输送管2包括第一管体23和第二管体24,第一管体23螺栓固定于底座1上,第二管体24铰接于第一管体23;第二管体24的铰接侧凸出设置有凸块25;第一管体23的铰接侧内凹设置有可供凸块25扣入的凹槽26,凹槽26贯穿第二管体24的外壁;第一管体23远离铰接侧的一侧与第二管体24螺栓连接。

45.参照图2和图6,搅拌组件6包括转动杆61、搅拌杆62和驱动件63;转轴3的内部开设有空腔33,空腔33沿转轴3的长度方向延伸,驱动件63设置于空腔33内部;转动杆61转动穿设于转轴3,一端与搅拌杆62固定连接,另一端贯穿转轴3单侧至空腔33内部与驱动件63固定连接;转动杆61的轴线与转轴3的轴线呈垂直设置。

46.参照图6和图7,驱动件63包括两个齿条631、传动齿轮632、两个摆杆633和步进电机634;两个齿条631对称啮合与传动齿轮632的两侧且端部均贯穿空腔33内壁至转轴3的外部;转动杆61远离搅拌杆62的一端与传动齿轮632同轴固定;两个摆杆633分别设置于齿条631的两端与齿条631转动连接,两个摆杆633其中一个与步进电机634同轴固定;步进电机634螺栓固定于输送管2端部的外壁。

47.本技术实施例一种螺旋输送机的实施原理为:启动驱动电机5,驱动电机5向控制阀76发送启动信号,控制阀76接收启动信号开启冷凝管71,电机启动后,转轴3绕自身轴线开始周向转动,将物料从进料口21倒入输送管2内,螺旋设置的叶片4将物料推动至出料口22,当输送管2呈输送安装或倾斜安装时,防滑条41减少物料受自重向下滑落,同时伺步进电机634与驱动电机5同步启动,通过摆杆633带动齿条631往返运行,从而通过转动杆61带动搅拌杆62对输送中的物料进行搅拌,从而提高输送机的输送效率;吸收热量的液体储放于储水箱72内由制冷版进行冷却,冷却完成后,由增压泵75导入冷凝管71的进液端711,由此进入冷凝管71对输送管2的外壁进行冷却降温,最后由冷凝管71的出液端712将携带热量的吸收热量的液体导入储水箱72,由制冷版进行降温后循环使用;当需对输送管2内壁清理时,接触第一管体23和第二管体24的螺栓连接,将第二管体24绕铰接侧转动至一侧,即可对输送管2内零部件进行清理。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。