1.本技术涉及包装机设备技术领域,尤其是涉及一种油料灌装机。

背景技术:

2.包装机能够将通袋制作成单独的袋体,每个袋子内均封装有液体调料,在制作过程中两个压辊轮热压通袋,沿通袋的长度方向间隔热压一次后即可形成两个封口,在两个封口处任意切一刀后即可得到单独的袋体。对油料进行袋装的包装机又为油料灌装机。

3.目前,如申请公布号为cn107826322a的专利文件公开了一种防夹料封口严密的包装机,包括机架,机架的顶表面上且由左往右顺次设置有下料机构、薄膜输送机构和薄膜放卷机构,机架的前侧且由上往下顺次设置有薄膜折叠及粘合机构、超声波防夹料机构、封合机构、切口装置和切割装置;的封合机构包括旋转安装于机架上的内热封合辊筒和外热封合辊筒,外热封合辊筒位于内热封合辊筒前侧,内热封合辊筒的柱面上均匀分布有多个内封合部,外热封合辊筒的柱面上均匀分布有四个外封合部,外封合部与内封合部的数量相等,外封合部与内封合部的外轮廓均为弧形面,内热封合辊筒上任意一个内封合部与外热封合辊筒上任意一个外封合部相贴合,的内封合部和外封合部的弧形面上均开设有多条轴向分布的沟槽,内封合部上的沟槽与外封合部上的沟槽相互错开设置;使用上述包装机对火锅料进行包装时,在放卷机构以及粘合机构的作用下,对薄膜粘合为通袋随后,热封辊筒对通袋的一个端口进行热封;下料机构向热封后的通袋内添加液体调料;再经过热封辊筒对通袋的进行热封封口,随后经过切口装置带动通袋进行切割,循环上述操作即可生产多个袋体。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:物料进行包装时,对通袋的底部进行封口后,与物料灌装的时间差较短,物料灌装时对通袋的底部具有一定的冲击力,导致热封后的通袋可能被贯穿,进而影响物料的灌装效果。

技术实现要素:

5.为了提高物料的包装效果,本技术提供一种油料灌装机。

6.本技术提供的一种油料灌装机采用如下的技术方案:一种油料灌装机,包括机架,所述机架上设置有下料机构、薄膜放卷机构和薄膜输送机构,所述机架的前侧且由上往下顺次设置有薄膜折叠机构,粘合机构以及封合机构,所述下料机构包括设置在机架上的储料斗,所述储料斗上设置有出料管,所述出料管的长度方向平行于机架的高度方向,所述出料管位于薄膜经所述薄膜折叠机构和粘合机构后形成的通袋内;所述出料管上设置有安装架,所述安装架上设置有缓冲件,所述缓冲件用于减缓物料冲击薄膜经封合机构封合后封口的冲击力。

7.通过采用上述技术方案,经薄膜放卷机构以及薄膜折叠机构后,薄膜折叠为通袋,随后经过粘合机构对薄膜的粘合边进行粘合;再经过封合机构对通袋的底部进行封合;随后储料斗内的物料经过出料管进入封合后的通袋内,进而完成物料的灌装;物料脱离出料

管后,物料在重力的作用下,物料具有一定的初速度,使得物料对通袋的封合口具有一定的冲击力;在缓冲件的作用下,减缓了物料对通袋封合口的冲击力,进而降低了封合口被贯穿的可能性,提高了物料的灌装效果。

8.可选的,所述缓冲件包括设置在安装架上的缓冲板,所述缓冲板位于出料口的正下方。

9.通过采用上述技术方案,物料通过出料管的开口移出出料管后,物料冲击在缓冲板上,经缓冲板进行缓冲后,物料的速度降低,进而降低了物料对封合处的冲击力,降低了封合处受损的可能性;同时,物料冲击在缓冲板上后,物料在缓冲板上速度进行重新分配,并沿着缓冲板流动,并从缓冲板上流入通袋的底部;物料在缓冲板上流动时,物料不断的分流,并从缓冲板的边缘流出,降低了单元物料的直径,进而降低了封合处受损的可能性;同时,增加了单元物料落点数量,进一步降低了封合处受损的可能性。

10.可选的,所述缓冲板朝向出料管的出料口弯曲呈弧形,经出料管的物料沿弧形的所述缓冲板流动至薄膜封口处。

11.通过采用上述技术方案,缓冲板呈弧形,便于对冲击在缓冲板上的物料进行导流,降低了物料滞留在缓冲板上的可能性;同时,弧形的缓冲板减轻了物料对缓冲板的冲击力,降低了缓冲板受损的可能性。

12.可选的,所述缓冲板上开设有导流槽,所述导流槽贯穿缓冲板的面朝向薄膜侧壁,所述导流槽位于缓冲板内的端部距薄膜底的高度大于导流槽贯穿缓冲板端口距薄膜底的高度。

13.通过采用上述技术方案,导流槽的沿缓冲板的弧形轨迹并朝向薄膜的侧壁,便于将冲击至缓冲板上物料导流至薄膜的侧壁上,导流至薄膜上的物料沿薄膜的内壁流动,并汇入薄膜内的物料内;物料沿薄膜的内壁滑移,在物料与薄膜内壁间的摩擦作用下,减小了物料沿薄膜流动的速度,进一步降低了物料对封合处的冲击力,降低了封合处受损的可能性,提高了物料的灌装效果。

14.可选的,所述安装架上设置有用于支撑缓冲板的支撑杆。

15.通过采用上述技术方案,在支撑杆的作用下,对缓冲板进行支撑,降低了物料冲损缓冲板的可能性,延长了缓冲板的使用寿命,便于缓冲板对物料进行缓冲。

16.可选的,所述出料管包括设置在储料斗上的滑管和用于滑动套接滑管的套管,所述安装架和缓冲板均设置在套管上,油料灌装机还包括用于驱动套管滑动的第一驱动件。

17.通过采用上述技术方案,将物料灌装至薄膜内时,通过第一驱动件驱使套管滑移,套管滑移带动套管的出料口滑移,降低了套管出料口浸入物料内的可能性,进而便于将储料斗内的物料灌装至薄膜内;同时,套管滑移带动安装架以及缓冲板滑移,降低了安装架以及缓冲板浸入物料内的可能性,提高了灌装后物料的品质;同时,当套管浸入物料内后,套管出料口距薄膜封合处的间距较小,通过第一驱动件驱使套管滑移,带动套管的出料口远离封合处,进一步降低了封合处受损的可能性;第一驱动件驱使套管出料口背离物料的液面,提高了物料通过套管进入薄膜内的速率,提高了物料的灌装效率;套管将滑管滑动套接在套管内,物料进入滑管内后,并经过套管排出,降低了物料通过滑管与套管连接处泄露的可能性;同时,通过第一驱动件驱使套管滑移,便于对套管出料口距封合处的距离进行调节,从而便于对物料对封合处的冲击力大小进行调节,进一步降低了封合处受损的可能性。

18.可选的,所述第一驱动件包括设置在滑管上的电动推杆,所述电动推杆输出轴的长度方向平行于滑管的长度方向,所述安装架固定设置在电动推杆的输出轴上。

19.通过采用上述技术方案,启动电动推杆,电动推杆的输出轴驱使套管滑移,操作简单便捷;电动推杆具有运行平稳,传动方向易控,以及耐腐蚀和耐高温的优点,进而便于对套管的位置进行调节。

20.可选的,所述机架上滑动设置有用于推动附着在薄膜内壁上的物料融入物料内的推板,所述机架上设置有用于驱动推板滑动的第二驱动件。

21.通过采用上述技术方案,经缓冲板上导流槽流动至薄膜内壁上的物料,可能附着在薄膜的内壁上;通过第二驱动件驱使推板滑移,推板滑移对薄膜侧壁进行冲击,薄膜侧壁受到冲击后,薄膜内壁上的物料掉落至物料内,降低了物料对薄膜封合的影响,物料进入薄膜内后,物料中携带的空气进入薄膜内,对薄膜进行封口时,空气封合在薄膜内后,空气中携带的微生物可能导致物料变质,物料在进入薄膜内后,经过推板的推动,对薄膜内的空气进行部分排出,延长了物料的保存时间;同时,薄膜的容积是一定的,空气进入薄膜内后,占用一定的空间,同时,薄膜的封合处的位置是特定的,导致所需薄膜的长度增加,增加了投入成本;经推板将薄膜内的部分空气排出后,减少了单个薄膜袋的长度,降低了投入成本;同时,灌装以及封合后的薄膜袋需进行切割,当薄膜袋的长度增加时,薄膜袋的切割位置改变,薄膜袋存在切损的可能性,导致薄膜袋内物料洒落;在推板的作用下,使薄膜袋的切口位置在一定范围内浮动,降低了薄膜袋切损的可能性,进一步提高了物料的灌装效果;同时,减少了工作人员对洒落的物料进行清理的过程,减少了工作人员的劳动量。

22.可选的,所述第二驱动件包括设置在机架上的气缸,所述推板固定设置在气缸的输出轴上。

23.通过采用上述技术方案,启动气缸,气缸驱动推板往返滑移对薄膜进行冲击,操作简单便捷;气缸输出轴具有换向便捷,传动灵敏的优点。

24.综上所述,本技术包括以下至少一种有益技术效果:经薄膜放卷机构以及薄膜折叠机构后,薄膜折叠为通袋,随后经过粘合机构对薄膜的粘合边进行粘合;再经过封合机构对通袋的底部进行封合;随后储料斗内的物料经过出料管进入封合后的通袋内,进而完成物料的灌装;物料脱离出料管的后,物料在重力的作用下,物料具有一定的初速度,使得物料对通袋的封合口具有一定的冲击力;在缓冲件的作用下,减缓了物料对通袋封合口的冲击力,进而降低了封合口被贯穿的可能性,提高了物料的灌装效果。

附图说明

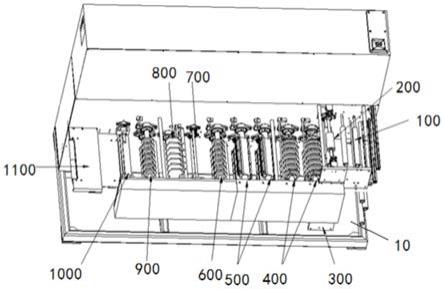

25.图1是本技术实施例一种油料灌装机的整体结构示意图;图2是图1中a部分的放大示意图;图3是本技术实施例一种油料灌装机的斜视图;图4是图3中b部分的放大示意图;图5是图3中c部分的放大示意图。

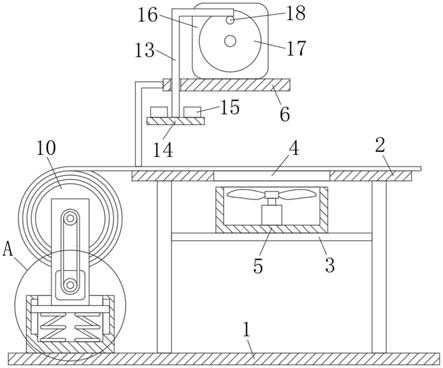

26.附图标记说明:1、机架;2、下料机构;21、储料斗;22、出料管;221、滑管;222、套管;3、薄膜放卷机构;31、放卷板;32、放卷辊;33、第一电机;4、薄膜输送机构;41、输送辊;5、薄

膜折叠机构;51、折叠台;6、粘合机构;61、热熔粘合辊;7、封合机构;71、热熔辊;72、冷却辊;8、安装架;81、固定杆;82、连接杆;9、缓冲件;91、缓冲板;92、导流槽;10、支撑杆;11、第一驱动件;111、电动推杆;12、推板;13、第二驱动件;131、气缸。

具体实施方式

27.以下结合附图1

‑

5对本技术作进一步详细说明。

28.本技术实施例公开一种油料灌装机。参照图1,油料灌装机包括机架1,机架1上设置有下料机构2、薄膜放卷机构3和薄膜输送机构4,机架1的前侧且由上往下顺次设置有薄膜折叠机构5,粘合机构6以及封合机构7;薄膜放卷机构3包括设置在机架1上的放卷板31,放卷板31上转动设置有用于安装薄膜辊轴的放卷辊32,放卷板31上设置有用于驱动放卷辊32转动的第一电机33;薄膜输送机构4包括转动设置在机架1上的多个输送辊41,输送辊41的长度方向平行于放卷辊32的长度方向,薄膜经过多个输送辊41后,薄膜的输送方向转化为竖直方向;薄膜折叠机构5包括设置在机架1上的折叠台51,薄膜经过折叠台51后,薄膜沿薄膜宽度方向对折;粘合机构6包括转动设置在机架1上的两个热熔粘合辊61,经对折后的薄膜经过两个热熔粘合辊61对薄膜的对折线以及粘合线进行热熔密封,形成上下贯穿的通袋;封合机构7包括转动设置在机架1上用于对薄膜端口进行热熔密封的热熔辊71和转动设置在机架1上用于对热熔封口进行冷却的冷却辊72,热熔辊71和冷却辊72均转动安装在机架1上,热熔辊71和冷却辊72的转动轴线相互平行,且热熔辊71和冷却辊72的转动轴线均垂直于滑管221的长度方向。

29.参照图1与图2,下料机构2包括设置在机架1上的储料斗21,储料斗21上设置有出料管22,出料管22与储料斗21连通,出料管22的长度方向平行于机架1的高度方向,出料管22位于薄膜经薄膜折叠机构5和粘合机构6后形成的通袋内;出料管22上设置有安装架8,安装架8上设置有缓冲件9,缓冲件9用于减缓物料冲击薄膜经封合机构7封合后封口的冲击力;将物料灌装至薄膜袋内时,储料斗21内的物料沿着出料管22流动至薄膜袋内,物料流动至薄膜封合处时,在缓冲件9的作用下,对物料的流动进行缓冲,降低了物料对薄膜封合处的冲击力,降低了封合处受损可能性,提高了物料的包装效果。

30.参照图1与图2,缓冲件9包括设置在安装架8上的缓冲板91,缓冲板91位于出料口的正下方;在本实施例中,安装架8包括设置在出料管22上两根固定杆81,两根固定杆81的长度方向相互平行且垂直于出料管22的长度方向;两根固定杆81上设置有连接杆82,连接杆82的长度方向平行于出料管22的长度方向,缓冲板91设置在连接杆82上;物料通过出料管22进入薄膜袋内时,物料冲击在缓冲板91上,物料经过缓冲板91后,物料的速度减小,随后沿缓冲板91流动,并脱离缓冲板91,降低了物料对薄膜袋封合处的冲击力,缓冲板91具有结构简单,安装便捷的优点。

31.参照图1与图2,为便于缓冲板91上的物料流出缓冲板91,缓冲板91朝向出料管22的出料口弯曲成弧形,缓冲板91的弧度小于0.25π,经出料管22的物料沿弧形的缓冲板91流动至薄膜封口处;物料冲击在缓冲板91上后,物料沿着缓冲板91流动并进入物料内;物料在冲击缓冲板91时,在缓冲板91弧面下,降低了物料回弹的可能性;同时,在物料的重力以及缓冲板91弧面的作用下,便于缓冲板91上的物料沿缓冲板91流出缓冲板91。

32.参照图1与图2,为进一步降低物料对封合处的冲击力,缓冲板91上开设有多个导

流槽92,导流槽92贯穿缓冲板91的面朝向薄膜侧壁,导流槽92位于缓冲板91内的端部距薄膜底的高度大于导流槽92贯穿缓冲板91端口距薄膜底的高度;在导流槽92的作用下,使部分物料沿导流槽92流动至薄膜的侧壁上,降低了部分物料直接对封合处进行冲击的可能性;物料在灌装过程中,在物料重力的作用下,薄膜呈楔形吊接在机架1上,进而便于物料沿着薄膜的侧壁流动,并流动至薄膜内的物料内。

33.参照图1与图2,为降低缓冲板91经物料冲击受损的可能性,连接杆82上设置有用于支撑缓冲板91的支撑杆10,进一步的,支撑杆10的一端设置在连接杆82上,另一端设置在缓冲板91上,进一步的,支撑杆10朝向缓冲板91倾斜设置;在支撑杆10的作用下,将物料对缓冲板91的冲击力传递至支撑杆10上,并传递至连接杆82上,进而降低了缓冲板91从连接杆82上掉落的可能性。

34.参照图3与图4,为进一步降低物料冲损薄膜封合处的可能性,出料管22包括设置在储料斗21上的滑管221和用于滑动套接滑管221的套管222,滑管221和储料斗21连通,安装架8和缓冲板91均设置在套管222上,油料灌装机还包括用于驱动套管222滑动的第一驱动件11,第一驱动件11包括设置在滑管221上的电动推杆111,电动推杆111输出轴的长度方向平行于滑管221的长度方向,安装架8固定设置在电动推杆111的输出轴上;启动电动推杆111,电动推杆111的输出轴带动套管222滑移,套管222滑移对套管222出料口的位置进行调节,进而对套管222出料口与封合处的间距进行调节,降低了缓冲板91距封合处的距离,进而减少了物料的动能,降低了封合处受损的可能性。在本技术其他实施例中,电动推杆111可替换为防水电缸和气缸等。

35.参照图3与图5,为便于对附着在薄膜袋内壁上的物料进行移除,机架1上滑动设置有用于推动附着在薄膜内壁上的物料融入物料内的推板12,在本实施例中,推板12的滑动方向垂直于套管222的滑动方向,进一步的,推板12位于热熔辊71以及冷却辊72之间,机架1上设置有用于驱动推板12滑动的第二驱动件13,第二驱动件13包括设置在机架1上的气缸131,推板12固定设置在气缸131的输出轴上;通过气缸131驱使推板12滑移,推板12滑移对薄膜侧壁进行冲击,薄膜侧壁受到冲击后,薄膜内壁上的物料掉落至物料内,降低了物料对薄膜封口的影响;同时,物料进入薄膜内后,物料中携带的空气进入薄膜内,经推板12对薄膜进行推动后,对薄膜袋内的空气进行排出,提高了物料的保存时间,且提高了物料的品质。

36.本技术实施例一种油料灌装机的实施原理为:对物料进行灌装时,将物料放置在储料斗21内;调节热熔辊71以及冷却辊72的转速,使单独的薄膜袋的规格为所需规格;储料斗21内的物料经过滑管221进入套管222内,并通过套管222进入薄膜袋内,随后经过热熔辊71对薄膜袋的另一端进行热熔密封;再经过冷却辊72对热封封合口进行了冷却,提高了封合口的稳定性;物料从套管222内移出后,冲击至缓冲板91上,并经过导流槽92流动至薄膜封口处,降低了物料冲损薄膜封合口的可能性,提高了物料的灌装效果;同时,启动电动推杆111,电动推杆111的输出轴驱动套管222滑移,套管222滑移对出料口的位置进行调节,进而便于对出料口距封合口的距离进行调节,进一步降低了物料冲损封合口的可能性;同时,启动气缸131,气缸131的输出轴驱使推板12滑移,推板12在滑移对薄膜袋进行冲击,对附着在薄膜袋侧壁上的物料进行推动,使附着在薄膜袋上的物料脱落;同时,推

板12推动薄膜袋时,对薄膜袋内的空气进行排出,进一步提高了物料的灌装效果。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。