1.本发明涉及香菇种植技术领域,特别是一种菌棒快速扎孔装置。

背景技术:

2.香菇生产中,需要在不同生长阶段对菌袋进行刺孔,目的是为了增加袋内含氧量,排除生长过程中所产生的废气,促进菌丝快速生长,提早达到生理成熟。根据经验,不同的生产季节,不同的品种,不同的菌袋大小,不同的基料含水量,不同的基质间歇度等,都应采取不同的刺孔方法。传统的菌棒扎孔,一般都是采用辅助机械设备直接扎孔,不能够根据菌棒的重量及含水量的不同,进行不同程度的扎孔;造成重力大的菌棒内部氧气量不足,而小的菌棒又容易水分和养分过分流失的情况。另外目前的扎孔设备一般都是沿菌棒圆周方向扎孔,易造成横截面应力集中,菌棒易断裂。因此目前需要解决上述问题。

技术实现要素:

3.针对上述情况,为解决现有技术中存在的问题,本发明之目的就是提供一种菌棒快速扎孔装置,可有效解决菌棒扎孔深度不能够自适应的问题。

4.其解决的技术方案是包括支架,支架上安装有旋转台;旋转台的正上方设置有能够上下移动的平台,旋转台每转动一次,平台上下往复多次;平台上安装有扎孔器;所述的旋转台包括固定安装在支架上的支撑筒,支撑筒外套装有能间歇转动的套筒,套筒的前后两侧均安装挡板,套筒上圆周均布有多个前后方向的隔板,相邻两个隔板之间为一个工作区;每个工作区内均设有左右两个能转动的辅助轮和一个探杆,探杆贯穿套筒并能够上下移动;支撑筒的上端设置有一个重力传感器,探杆的下端能够按压重力传感器;所述的扎孔器包括开设在平台上的滑槽,滑槽内安装有多个滑块,多个滑块上方有一个剪叉机构,剪叉机构经第一电动缸驱动伸长和收缩,重力传感器能够控制第一电动缸的行程;每个滑块的上端均与其正上方的剪叉机构的中间交接点处转动连接;每个滑块的下端均安装有一个竖直的主针,主针的中部固定有多个副针,主针能带动副针一同上下移动;相邻两个滑块之间的间距变小时,主针下降。

5.所述的平台的下端设置有竖直的齿条,每个工作区的前侧均安装有一个单向齿轮,齿轮的安装轴通过皮带与两个辅助轮的安装轴联动,齿条上升后能带动单向齿轮转动,并使两个辅助轮同时转动。

6.所述的支架的左侧安装有支撑座,支撑座的右端设置有弧形板,弧形板置于旋转台的左下方。

7.所述的平台经第二电动缸驱动。

8.所述的套筒的前侧挡板的外援面上固定有大齿圈,大齿圈经电机驱动间歇转动。

9.所述的主针的中部固定有安装板,安装板上绕主针圆周均布有多个竖直的副针,副针长度小于主针;每个滑块上均设置有前后两个第一活塞,第一活塞内有液体,相邻两个

滑块之间的第一活塞内的第一活塞杆连接在一起;每个滑块的下端均安装有第二活塞,第一活塞与第二活塞内部连通,主针的上端置于第二活塞的内部并安装有橡胶塞;压缩第一活塞能通过第二活塞使主针下降.所述的支撑筒的中部设置有环形的让位槽;重力传感器置于让位槽内。

10.本发明好处:1、自适应菌棒的重量,对于重的菌棒扎的孔多,孔间距小,且孔深度大;同时还有多个副针孔增加通气性。

11.2、沿长度方向进行扎孔,避免横截面易断裂。同时速度要快于传统的沿圆周方向扎孔的方式。

12.3、方便上料和下料;自动循环进行扎孔。

13.4、能够根据需要调节扎孔的数量。

附图说明

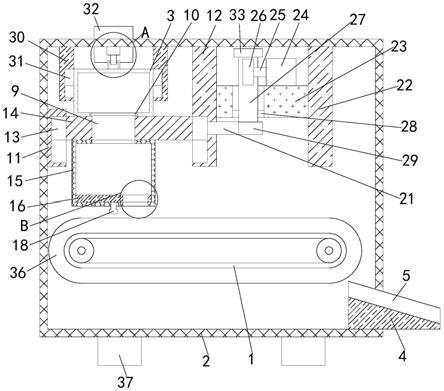

14.图1为本发明的主视图。

15.图2为本发明的主视剖面图。

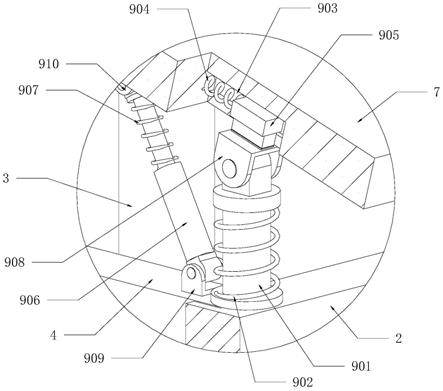

16.图3为本发明图1中a处的局部放大图。

17.图4为本发明图2中b处的局部放大图。

18.图5为滑槽、滑块、剪叉机构配合的俯视图。

19.图6为支撑筒、套筒、挡板和隔板的配合的立体示意图。

具体实施方式

20.以下结合附图对本发明的具体实施方式做进一步详细说明。

21.由图1至图6给出,本发明包括支架1,支架1上安装有旋转台2;旋转台2的正上方设置有能够上下移动的平台3,旋转台2每转动一次,平台3上下往复多次;平台3上安装有扎孔器4;所述的旋转台2包括固定安装在支架1上的支撑筒201,支撑筒201外套装有能间歇转动的套筒202,套筒202的前后两侧均安装挡板203,套筒202上圆周均布有多个前后方向的隔板204,相邻两个隔板204之间为一个工作区205;每个工作区205内均设有左右两个能转动的辅助轮206和一个探杆207,探杆207贯穿套筒202并能够上下移动;支撑筒201的上端设置有一个重力传感器208,探杆207的下端能够按压重力传感器208;所述的扎孔器4包括开设在平台3上的滑槽401,滑槽401内安装有多个滑块402,多个滑块402上方有一个剪叉机构403,剪叉机构403经第一电动缸404驱动伸长和收缩,重力传感器208能够控制第一电动缸404的行程;每个滑块402的上端均与其正上方的剪叉机构403的中间交接点处转动连接;每个滑块402的下端均安装有一个竖直的主针405,主针405的中部固定有多个副针406,主针405能带动副针406一同上下移动;相邻两个滑块402之间的间距变小时,主针405下降。

22.为了实现辅助轮206的转动,所述的平台3的下端设置有竖直的齿条5,每个工作区205的前侧均安装有一个单向齿轮209,齿轮的安装轴通过皮带与两个辅助轮206的安装轴联动,齿条5上升后能带动单向齿轮209转动,并使两个辅助轮206同时转动。

23.为了方便上下料,所述的支架1的左侧安装有支撑座6,支撑座6的右端设置有弧形板7,弧形板7置于旋转台2的左下方。

24.为了实现平台3的上下移动,所述的平台3经第二电动缸8驱动。

25.为了实现套筒202的间歇转动,所述的套筒202的前侧挡板203的外援面上固定有大齿圈210,大齿圈210经电机驱动间歇转动。

26.为了实现相邻两个滑块402之间的间距变小时,主针405下降,所述的主针405的中部固定有安装板407,安装板407上绕主针405圆周均布有多个竖直的副针406,副针406长度小于主针405;每个滑块402上均设置有前后两个第一活塞408,第一活塞408内有液体,相邻两个滑块402之间的第一活塞408内的第一活塞杆409连接在一起;每个滑块402的下端均安装有第二活塞410,第一活塞408与第二活塞410内部连通,主针405的上端置于第二活塞410的内部并安装有橡胶塞411;压缩第一活塞408能通过第二活塞410使主针405下降.为了方便探杆207的伸缩,所述的支撑筒201的中部设置有环形的让位槽211;重力传感器208置于让位槽211内。

27.本发明使用时,首先参见附图1,菌棒由支撑座6的左侧上料,滑落至旋转台2内。由于旋转台2内均不有多个工作区205,因此会将菌棒一个一个的进行传送,并是菌棒在旋转台2的最上方的工作区205内进行扎孔,并从右侧掉落。

28.具体扎孔方式如下:当旋转台2带动菌棒转动至最上方的工作区205后,此时平台3会在plc控制器的作用下上下往复移多次,平台3上下移动的次数根据菌棒的品种和要求进行合理设置,即次数越多,则扎孔的数量越多。

29.当菌棒放置于最上方的工作区205之后,此时会通过挤压探杆207,而后挤压重力传感器208,重力传感器208将获取到的重力数值传递给plc控制器,由plc控制器根据预设值,控制第一电动缸404的推进行程;即菌棒越重,第一电动缸404行程越大,则相邻两个滑块402之间的间距越小;造成扎孔后的孔的间隔变小,数量变多。

30.同时当第一电动缸404推动剪叉机构403收缩时,相邻两个滑块402之间的间距变小,则会挤压每个第一活塞408上的第一活塞杆409,使第一活塞408内的液体流入到主针405所在的第二活塞410内,继而使主针405和副针406一同下降;实现在主针405数量变多的同时,孔的扎的深度也会变深。当相邻两个主针405之间的间距变大,则有一部分主针405会扎不到菌棒上,因此主针405的间距变小后,扎在菌棒上的主针405的数量也会变多。同时主针405未下降时,每次副针406的下端无法与菌棒接触,当主针405下降后,则副针406也能够扎在菌棒上,实现了每个主针405孔周边有多个副针406孔,进一步增加了通气效果。

31.在每次平台3下降后,主针405进行扎孔,而后平台3上升的过程中;每次平台3上升会通过齿条5带动单向齿轮209转动,继而时单向齿轮209带动其安装轴并带动每个工作区205内的辅助轮206转动,是辅助轮206推动菌棒进行转动,是菌棒的四周能够均匀被扎孔。齿条5设置有只有下端有齿压,上部分没有齿压,如此便可以在上升的过程中,主针405首先脱离菌棒,之后齿压会驱动齿轮转动,避免了辅助轮206打滑。

32.随着一个菌棒扎孔结束,后续的菌棒会自动进入到旋转台2内,进行扎孔,从而实现了自动化的进料,扎孔,出料。

33.相较于传统设备,需要人工一个一个的投放,并且无法自适应菌棒的重量,设备调节不便,同时环向扎孔易使菌棒断裂,本装置能够极大程度的提高自动化程度,同时设备可

调性强,适应性更好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。