1.本发明涉及土木工程技术领域,特别是一种基于液压的钢管混凝土套箍作用测试装置。

背景技术:

2.钢管混凝土利用钢管和混凝土两种材料在受力过程中的相互作用,即钢管对其核心混凝土的“套箍作用”,使核心混凝土处于三向受压应力状态之下,从而使混凝土的强度得以提高,塑性和韧性得以改善。为了避免钢管和混凝土之间发生脱黏和脱空现象,充分发挥钢管的“套箍作用”,本领域技术人员常采取有效措施:在钢管内填充自密实微膨胀混凝土(或自密实无收缩混凝土)。通过核心混凝土的膨胀而使混凝土内产生预压应力,并在钢管内产生预拉应力;钢管和混凝土在使用过程中共同受力,从而提高钢管混凝土构件的工作性能。

3.但是,实际自密实微膨胀混凝土在管内的膨胀效果是否达到预期效果,其膨胀作用对钢管和混凝土产生多大的影响,都需要进一步探讨,解决这一系列问题最直接的方法便是测试钢管混凝土套箍力的大小。

4.由于钢管混凝土拱桥拱肋在真空辅助灌注时会产生较大的冲击力,传感器在钢管内壁安装和存活率方面存在问题,因此目前最普遍做法是在钢管外壁布置传感器;但根据实际应用得知管内和管外的应力水平相差较大,且这种测试手段通常仅能测得钢管外环向和轴向作用,不能直接测得径向作用,测试结果不直观、误差较大。此外,测试传感器常利用应变物理量进行间接测量,需要通过中间换算得到应力值,而在混凝土的初凝、终凝的过程中由于温度等非线性影响,会不可避免地在间接测量中存在新的误差,进一步降低套箍力作用测量的准确性。

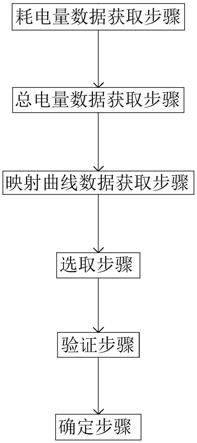

技术实现要素:

5.本发明的目的在于:针对现有技术利用应变传感器测量钢管套箍力的方式存在测量误差大的问题,提供一种基于液压的钢管混凝土套箍作用测试装置,利用液压进行测量直接得到钢管混凝土的套箍作用,避免中间换算,提高测试结果的准确性和直观性。

6.为了实现上述目的,本发明采用的技术方案为:一种基于液压的钢管混凝土套箍作用测试装置,包括液压传感器和用于容纳液体或气体的储容件,储容件用于设置于钢管内壁,储容件与液压传感器密封连接。

7.其中,测试装置中的液压传感器可与数据记录仪、处理器等通讯连接。

8.当向钢管内泵送灌注混凝土后,管内混凝土膨胀而在钢管套箍约束下使混凝土内产生预压应力,储容件作为感应装置在混凝土内部挤压力和钢管内壁反力的作用下,将感应到的压力传递给液压传感器进行测量,以获得钢管对管内膨胀混凝土的套箍力。本发明所提供的测试装置响应速度快,测试环境可靠,避免了测量钢管应变后需要进行的中间换算过程,从而减少误差的引入,大大提高了测试结果的准确性和直观性,为研究钢管对管内

混凝土的套箍作用或管内混凝土的膨胀效果提供有效的数据支撑。其中所检测到的压力值主要来源于混凝土对钢管内壁的径向力,是钢管对管内混凝土各方向应力共同作用的结果。

9.优选地,储容件包括两个相对的侧面,连接两个侧面的顶面,以及连接两个侧面的底面;其中顶面设有开口,开口用于与液压传感器的接口适配连接。

10.优选地,储容件呈瓦片形状,开口朝向钢管的轴向方向设置,两个侧面均为弧面,其中靠近钢管侧弧面的曲率与钢管内壁弧面的曲率一致,使储容件与钢管内壁紧密相贴,尽可能减小储容件上与泵送力垂直的截面表面积,同时将液压传感器与储容件沿钢管轴向连接,减小泵送混凝土对液压传感器以及储容件的冲击力,提高测试装置的存活率。

11.优选地,储容件为一端密封、另一端与液压传感器适配套接的管道结构。管道结构的截面形式不限于圆形,也可为椭圆、三角形、矩形、梯形等几何形状。

12.优选地,储容件沿钢管周向连续弯曲设置,保证管道与钢管内壁具有较大接触面以牢固连接,利于增大测试装置的存活率。

13.优选地,储容件包括若干竖直部和相应连接相邻竖直部的弯曲部,竖直部沿钢管轴向设置,保证管道与钢管内壁具有较大接触面以牢固连接的同时,使混凝土对管道以及连接的液压传感器的冲刷面面积最小,减小冲击破坏,提高测试装置的存活率。

14.其中,上述管道可周向布满钢管内壁,也可朝周向弯曲延伸于内壁局部区域。

15.优选地,储容件粘接在钢管内壁上,固定方便。

16.优选地,液压传感器的长度方向沿钢管轴向设置,使泵送力对液压传感器的冲击最小;且液压传感器位于靠近泵送混凝土入口侧设置,避免连接接口被过大牵拉力而破坏,提高测试装置的存活率。

17.优选地,液压传感器采用赫斯曼接头,接线稳定、方便。

18.优选地,储容件内部装满液体,如水或者由不同物质混合的悬浊液、乳浊液等溶液或胶体等。

19.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明利用液压传感器将钢管内所灌注膨胀混凝土的膨胀应力传递到储容件上的压力直接进行测量,以获得钢管对管内膨胀混凝土的套箍力,响应速度快、测试环境可靠,避免了测量钢管应变后需要进行的中间换算过程,从而减少误差的引入,大大提高了测试结果的准确性和直观性,为研究钢管对管内混凝土的套箍作用或管内混凝土的膨胀效果提供有效的数据支撑。

20.2、本发明对储容件结构提出了两种设计方案:特制“瓦片状”的感应装置和“s形”感应装置,使储容件与钢管内壁具有较大接触面以能够牢固安装,同时将储容件在与泵送力垂直的截面上尽可能减小,使混凝土对测试装置的冲刷面积最小、降低泵送冲击破坏,较大程度的解决了测试装置的安装难和存活率低的问题,也为管内测试套箍力提供了实施条件。

21.3、本发明结构简单、经济实用,制作和安装也都十分简单便捷。

附图说明

22.图1是赫斯曼接头的液压传感器的结构示意图。

23.图2是一种基于液压的钢管混凝土套箍作用测试装置的结构示意图。

24.图3是实施例2中储容件的结构示意图。

25.图4是另一种基于液压的钢管混凝土套箍作用测试装置的结构示意图。

26.图5是实施例3中储容件位于钢管内部的平面布置示意图。

27.图标:1

‑

钢管;2

‑

液压传感器;3

‑

储容件;31

‑

开口;4

‑

数据记录仪;5

‑

导线。

具体实施方式

28.下面结合附图,对本发明作详细的说明。

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.实施例1一种基于液压的钢管混凝土套箍作用测试装置,如图1、图2、图4,包括液压传感器2和用于容纳液体(如水、由不同物质混合的悬浊液、乳浊液、胶体等)或气体(如空气等)的储容件3,储容件3设置在钢管1内壁上(如粘接或通过中间卡座限位连接等),储容件3上的出口与液压传感器2的接口密封连接。本实施例选用钢管1的外径325mm、厚6mm。

31.其中,储容件3位于内壁上的设置方向不限于沿钢管轴向、周向,也可倾斜设置。优选地,储容件3在满足具有足够大的孔径以适配连接液压传感器2的前提下,其朝向钢管1灌注入口方向的截面尺寸应尽可能小,以减小钢管1内泵送混凝土时对储容件3的冲刷面积、降低冲击力,同时储容件3在与钢管1内壁连接的接触面应尽可能大且贴合度接近,以提高安装稳定性、增强抗冲击能力。储容件3优选采用尼龙、尼龙加玻纤、橡胶、pvc等耐热、耐腐蚀具有柔性的材料;储容件3的设置高度取决于试验人员想要测试的范围。

32.将液压传感器2的长度方向优选沿钢管1轴向设置,使泵送力对液压传感器2的冲击最小;同时将液压传感器2最好位于靠近泵送混凝土入口侧设置,避免连接接口被牵拉破坏,提高测试装置的存活率;具体地,液压传感器2选用0.25级精度的气液通用的赫斯曼接头,接线稳定、方便,测量精度高,符合测试需求。

33.本实施例中的数据记录仪4采用多通道数据监测记录仪,可以多通道同时显示及存储。

34.利用本实施例所提供的测试装置进行测试时,在钢管外部采用数据记录仪4与液压传感器通讯连接(数据传输方式可通过导线5有线连接,也可无线传输);当向钢管1内泵送灌注混凝土后,管内混凝土膨胀而在钢管1套箍约束下使混凝土内产生预压应力,储容件3作为感应装置当其受到混凝土挤压时会将压力传递到液压传感器2进行测量,从而将检测出的压力数据传输到数据记录仪4进行存储,所存储的测试数据经过数据处理后进行实时显示,为实验人员研究钢管1对管内混凝土的套箍作用或管内混凝土的膨胀效果提供数据支撑。其中所检测到的压力值主要来源于混凝土对钢管1内壁的径向力,是钢管1对管内混凝土各方向应力共同作用的结果;在实验过程中所直接测得的压力数据,为进一步减小误差,可考虑储容件3所选用材料的特性引入合适的修正系数,将测量值进行修正,进而供实验人员参考。

35.本实施例利用液压传感器2将钢管1内所灌注膨胀混凝土的膨胀应力传递到储容

件3上的压力直接进行测量,以获得钢管1对管内膨胀混凝土的套箍力,响应速度快、测试环境可靠,避免了测量钢管1应变后需要进行的中间换算过程,从而减少误差的引入,大大提高了测试结果的准确性和直观性。

36.实施例2作为一种具体实施方式,如图2、图3,上述实施例1中的储容件3包括两个相接的侧面,以及连接两个侧面的顶面和底面,其中顶面设有开口31,开口31用于与液压传感器2的接口适配连接。进一步地,储容件3优选设计呈瓦片形状,呈巴掌大小,长约8cm、宽约5cm;开口31朝向钢管1的轴向方向设置,两个侧面均为弧面——a面和b面,其中靠近钢管1侧弧面的曲率与钢管1内壁弧面的曲率一致(本实施例将a面设计为与钢管1内壁半径相同的圆弧面,b面为比钢管1内壁半径略大的圆弧面),使储容件3与钢管1内壁紧密相贴,尽可能减小储容件3上与泵送力垂直的截面表面积,同时将液压传感器2与储容件3沿钢管1轴向连接,减小泵送混凝土对液压传感器2以及储容件3的冲击力,提高测试装置的存活率。本实施例中的储容件3可采用3d打印进行定制,选用pvc材料。

37.测试时,将瓦片状储容件3内部装满液体,顶面开口31朝向混凝土灌注入口方向设置,液压传感器2竖向套接在储容件3上,并同储容件3与钢管1内壁牢固粘接。

38.实施例3作为一种具体实施方式,如图4、图5,上述实施例1中的储容件3为一端密封、另一端与液压传感器2适配套接的管道结构,其中管道结构的截面形式不限于圆形,也可为椭圆、三角形、矩形、梯形等几何形状;储容件3内部装满液体。管道位于钢管1内壁上沿周向呈s形连续弯曲设置,具体地,连续弯曲设置的管道包括若干竖直部和相应连接相邻竖直部的弯曲部,竖直部沿钢管1轴向设置,管道朝钢管1周向延伸弯曲,保证管道与钢管1内壁具有较大接触面以牢固连接的同时,使混凝土对管道以及连接的液压传感器2的冲刷面面积最小,减小冲击破坏、增大测试装置的存活率。本实施例中的储容件3可采用水管进行制作。

39.上述管道可周向布满钢管1内壁,也可朝周向弯曲延伸于内壁局部区域。

40.需要说明的是,本文中所述的钢管1,是指用于实验的直段钢管,并非直接应用于实际工况中具有一定高差和弧度形状的拱肋钢管。

41.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。