1.本发明涉及材料制备领域,具体而言,涉及一种在石墨基材表面制备碳化钽涂层的方法及石墨器件。

背景技术:

2.在半导体晶体生长领域,因为石墨在高温下具有良好的导热性能、结构强度和耐温性能,会用到大量的石墨材料,包括加热体、坩埚、保温桶、导流筒、保温材料等。在第一代半导体硅材料的晶体生长领域,其温度大约在1700℃,采用高纯的石墨材质可以满足要求。但是对于第三代半导体碳化硅的晶体生长,温度升高在2000~2200℃,而且在尺寸更小的腔室中,存在着更复杂的气氛环境,包括si、c、sic等蒸汽成分,加上在高温下石墨可能带来的挥发物和颗粒物,会对最终的晶体质量造成影响,导致碳包裹物等晶体缺陷产生。在外延生长中,一般采用碳化硅涂层的石墨盘,但是对于碳化硅同质外延,其温度在1600℃左右,这个时候碳化硅易发生相变从而失去对石墨本体的保护。

3.在上述两种情况当中,如果采用碳化钽涂层,则可以有效解决所产生的问题。碳化钽的熔点达到了3880℃,是唯一一种能在3000℃以上的高温环境下保持良好机械性能的材料,具有良好的高温抗化学腐蚀、抗烧蚀氧化和高温力学性能等优点。

4.目前国内外常见的碳化钽涂层制备方法包括cvd、涂刷

‑

烧结法、化学转化法、喷涂法等,但是在半导体领域唯一批量使用的方法是cvd法,该方法制备的涂层较为致密、均匀。然而,由于气流控制难度较高,cvd法所制得的涂层仅沉积在基体表面,存在工艺复杂、成本高昂,设备要求高、涂层容易脱落等问题。而一旦涂层从本体脱落,则会在脱落部分产生点腐蚀,不仅造成设备内出现挥发物和碳颗粒的污染,导致最终产品产生缺陷,还会降低石墨件的使用寿命。

5.基于以上原因,如何生产一种和石墨基体结合紧密,涂层均匀致密,不易出现裂纹和脱落的碳化钽涂层,对于半导体领域的晶体和外延生长环节至关重要。

技术实现要素:

6.本发明的主要目的在于提供一种在石墨基材表面制备碳化钽涂层的方法,以解决现有技术中碳化钽涂层和石墨基体结合不够紧密,且涂层均匀性和致密较差,易出现裂纹和脱落的问题。

7.为了实现上述目的,根据本发明的一个方面,提供了一种在石墨基材表面制备碳化钽涂层的方法。该方法包括:将石墨基体置于反应室;以氩气作为载气,携带气态五氯化钽与氢气通入反应室中;使气态五氯化钽、氢气及石墨基体表面的碳发生反应,以在石墨基体表面形成碳化钽涂层。

8.进一步地,石墨基体的热膨胀系数为4.0~7.5

×

10

‑6/k,密度为1.7~1.9g/cm3,气孔率为5~25%,晶粒尺寸小于20μm;优选地,石墨基体的热膨胀系数为4.5~6.5

×

10

‑6/k。

9.进一步地,石墨基体为等静压石墨或者碳纤维增强碳。

10.进一步地,气态五氯化钽由以下步骤提供:将固态五氯化钽在气化室气化,形成气态五氯化钽。优选地,气化室气化过程中,温度为100~300℃,压力为0.2~200kpa。

11.进一步地,在以氩气为载气将气态五氯化钽通入反应室的过程中,气态五氯化钽和载气组成的混合气的供气流量为1~4l/min,氢气的供气流量为1~3l/min。

12.进一步地,反应室中气态五氯化钽、氢气及载气的摩尔比为(2~6):(4~6):(3~6)。

13.进一步地,反应室内的反应温度为1600~2300℃,反应压力为50~120mmhg。

14.进一步地,方法具体包括以下步骤:步骤s1,将石墨基体置于反应室,并利用固定支架固定,然后将反应室升温至反应温度;优选升温过程中的升温速率为6~11℃/min,升温过程中反应室的压力为4~8mmhg;步骤s2,将固态五氯化钽装入气化室进行气化,形成气态五氯化钽;步骤s3,向气化室通入氢气,利用载气将气态五氯化钽和氢气通入反应室并进行反应,以在石墨基体表面形成碳化钽涂层;优选地,反应室内的反应时长为6~10h;步骤s4,待反应结束后,将气化室的温度降至20~30℃;可选的步骤s5,更换固定支架的位置以暴露其与石墨基体的接触处,然后重复至少一次步骤s1至步骤s4。

15.进一步地,在将石墨基体置于反应室的步骤之前,方法还包括对石墨基体进行预处理的步骤,预处理步骤包括:对石墨基体进行表面处理,使其表面粗糙度达到ra1.6~3.2,然后进行焙烧以去除其表面的杂质。

16.为了实现上述目的,根据本发明的一个方面,提供了一种石墨器件,其包括石墨基体和位于石墨基体表面的碳化钽涂层,其中,碳化钽涂层由上述的方法制备形成。

17.本发明以五氯化钽作为钽源,石墨基体表面上的碳作为碳源,通过二者及氢气反应能够在石墨基体表面原位生成碳化钽涂层。通过该原位生长,这样碳化钽涂层与石墨基体的结合力更大、结合更紧密、不易脱落。与此同时,碳化钽涂层厚度更均匀、结构一致性更佳、致密性更佳。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

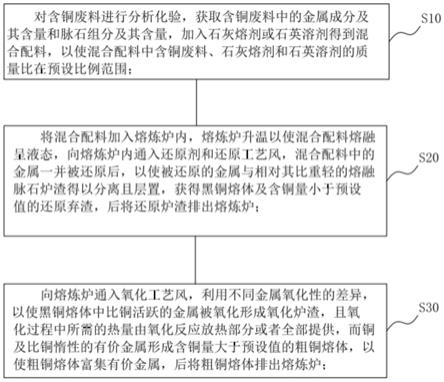

19.图1示出了本发明对比例1中在石墨基材表面制备碳化钽涂层断裂截面的sem照片;

20.图2示出了本发明对比例1中在石墨基材表面制备碳化钽涂层表面的sem照片;

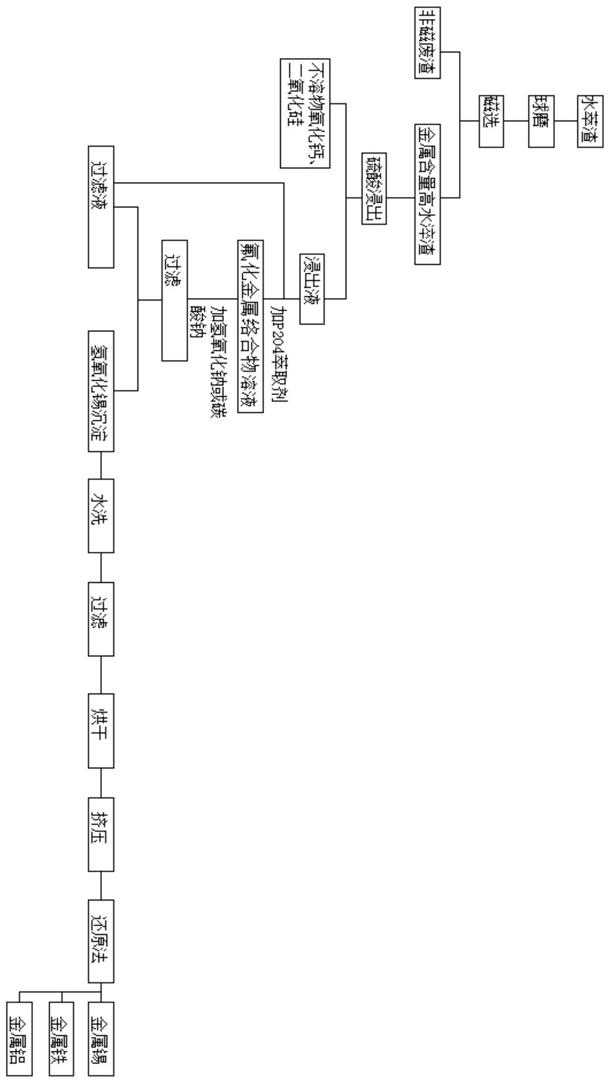

21.图3示出了本发明实施例1中在石墨基材表面制备碳化钽涂层表面的sem照片;

22.图4示出了本发明实施例1中在石墨基材表面制备碳化钽涂层断裂截面的sem照片;

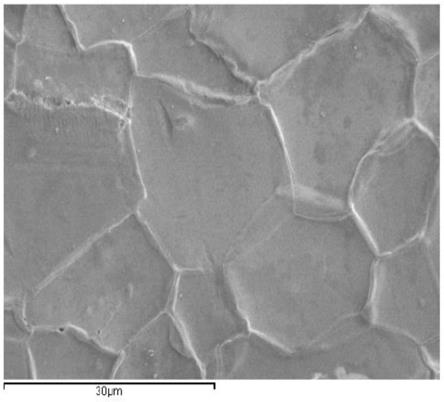

23.图5示出了本发明实施例2中在石墨基材表面制备碳化钽涂层断裂截面的sem照片;

24.图6示出了本发明实施例4中在石墨基材表面制备碳化钽涂层的打磨前照片;

25.图7示出了本发明实施例4中在石墨基材表面制备碳化钽涂层的打磨后照片。

具体实施方式

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

27.正如背景技术部分所描述的,现有技术中碳化钽涂层和石墨基体结合不够紧密,且涂层均匀性和致密性较差,易出现裂纹和脱落。为了解决这一问题,本发明提供了一种在石墨基材表面制备碳化钽涂层的方法,该方法包括:将石墨基体置于反应室;以氩气作为载气,携带气态五氯化钽与氢气通入反应室中;使气态五氯化钽、氢气及石墨基体表面的碳发生反应,以在石墨基体表面形成碳化钽涂层。

28.本发明以五氯化钽作为钽源,石墨基体表面上的碳作为碳源,通过二者及氢气反应能够在石墨基体表面原位生成碳化钽涂层。具体地,在反应室内,五氯化钽和氢气反应,生成单质钽和四氯化钽;四氯化碳可继续与氢气反应生成单质钽;其中,五氯化钽、四氯化钽和单质钽均可与石墨基体表面的碳发生反应,在石墨基体表面的碳上原位生长tac,生成弥散分布的、结构均一的碳化钽涂层。具体地,反应室内气态五氯化钽、氢气及石墨基体表面的碳发生的反应如下:

29.tacl5 h2→

tacl4 hcl ta

30.tacl5 2.5h2→

ta hcl

31.tacl5 c

→

tac 5cl

32.tacl4 h2→

ta hcl

33.tacl4→

ta 4cl

34.tacl4 c

→

tac 4cl

35.ta c

→

tac

36.本发明通过上述反应,促使生成的碳化钽涂层一部分在基体表面沉积,一部分渗透入石墨基体内部。这样相当于碳化钽涂层通过原位生长的方式紧密嵌套在石墨基体中,从而显著增加了涂层和基体间的结合力,有效防止了碳化钽涂层的剥离。综上,这样可以促使碳化钽涂层和石墨基体的结合力更大、结合更紧密,从而更不易脱落。与此同时,使用该方法制备的碳化钽涂层厚度更均匀、结构一致性更佳、致密性更佳,且致密涂层也能够将石墨基体有效密封,进而有效防止石墨在高温下的产生的挥发物以及石墨颗粒逸出,从而污染环境。此外,本发明使用五氯化钽作为钽源,而不再需要像cvd方法一样通氯气,对环境更加友好,也减少了设备的腐蚀,进而环保性更佳。

37.总之,基于上述方法,本发明制备的碳化钽涂层具有优异性能,其可以更好地应用于晶体生长和半导体外延沉积环节,更多地减少石墨挥发物和碳包裹物的产生,达到提高产品的质量,延长石墨部件的寿命的有益效果。

38.具体地,在基体表面反应生成的碳化钽涂层厚度约为10~60μm,其中部分涂层渗透进入石墨基体内部。更优选地,上述反应完成后可将石墨基体变换位置,并通过支撑物(石墨材质的工件)进行支撑,重复进行相同的第二次反应生成碳化钽涂层,以覆盖之前支撑物和基体接触触点位置的石墨。这种支撑的设计,可以使气流在除去支撑点的其他位置,和石墨基体充分接触反应,而触点位置,则可以变换位置之后的后续反应中被涂层覆盖,从而保证涂层整体的完备性。

39.优选地,石墨基体的热膨胀系数为石墨基体的热膨胀系数为4.0~7.5

×

10

‑6/k,密

度为1.7~1.9g/cm3,气孔率为5~25%,晶粒尺寸小于20μm;优选地,石墨基体的热膨胀系数为4.5~6.5

×

10

‑6/k。基于此,石墨基体的韧性更好,能经受住温度的剧烈变化而不致破坏,即使温度突变时,石墨基体的体积也变化不大。更重要地是,使用该热膨胀系数下的石墨基体,还有利于提高石墨基体和气态五氯化钽、氢气的反应(温度较高,后续详述)的稳定性,对于整体碳化钽涂层的致密性、韧性有进一步地促进作用,能够进一步改善涂层的稳定性和对于石墨基体的密封性。而且,石墨基体与五氯化钽、氢气的反应深度更易控制,碳化钽涂层能够更充分地掺入石墨基体中,从而与之形成更强的结合。除此之外,石墨基体和碳化钽涂层的热膨胀性能更相适应,也有利于进一步减小热应力,提高涂层的稳定性。

40.基于进一步提高石墨基体和碳化钽涂层的结合力的目的,优选石墨基体为石墨或者碳纤维增强碳部件。

41.优选地,气态五氯化钽由以下步骤提供:将固态五氯化钽在气化室气化,形成气态五氯化钽。更优选地,气化室气化过程中,温度为100~300℃,压力为0.2~200kpa。如此,既可以保证稳定的五氯化钽气体输出量,在运输时,也不会造成五氯化钽降温堆积的情况。

42.优选地,在以氩气为载气将气态五氯化钽通入反应室的过程中,气态五氯化钽和载气组成的混合气的供气流量为1~4l/min,氢气的供气流量为1~3l/min。在此范围内,能保证稳定的五氯化钽气体携带量。与此同时,原料气体能够更稳定地进料、反应,碳化钽在石墨基体表面能够形成更稳定地生长。

43.出于进一步平衡碳化钽涂层结构均一性和其与石墨基体的高结合力的考虑,优选反应室中气态五氯化钽、氢气及载气的摩尔比为(2~6):(4~6):(3~6)。而且,将各原料气体的摩尔比控制在上述范围内,反应室中的各项反应更稳定,也有利于控制碳化钽原位生长的速率,提高其反应稳定性,并进一步改善涂层致密性。

44.优选地,反应室内的反应温度为1600~2300℃,反应压力为50~120mmhg。在此范围内,能够进一步维持碳化钽涂层的生长稳定性。

45.在一种优选的实施方案中,上述方法具体包括以下四大步骤。具体地,步骤s1,将石墨基体置于反应室,并利用固定支架固定,然后将反应室升温至反应温度;优选升温过程中的升温速率为6~11℃/min,升温过程中反应室的压力为4~8mmhg。这样,可以平稳地将反应室内温度调整为反应所需温度,避免骤然温度上升导致石墨基体产生裂纹。步骤s2,将固态五氯化钽装入气化室进行气化,形成气态五氯化钽。基于此,将易于购得的固体原料做气化处理,能够更稳定地进料、反应,进而促使碳化钽在石墨基体表面能够形成更稳定地生长。步骤s3,向气化室通入氢气,利用载气将气态五氯化钽和载气通入反应室并进行反应,以在石墨基体表面形成碳化钽涂层。优选地,反应室内的反应时长为6~10h。如此,五氯化钽、氢气及石墨基体表面碳的各项反应更完全,生成的碳化钽涂层厚度更均匀、结构一致性更佳、致密性更佳。并且,碳化钽涂层和基体的结合稳定性更佳。步骤s4,待反应结束后,将气化室的温度降至20~30℃。可选的步骤s5,更换固定支架的位置以暴露其与石墨基体的接触处,然后重复至少一次步骤s1至步骤s4。这样,通过更换固定支架的位置以暴露其与石墨基体的接触处,重复进行相同的多次反应生成碳化钽涂层,以覆盖之前支撑物和基体接触触点位置的石墨。可以使气流在除去支撑点的其他位置,和石墨基体充分接触反应,而触点位置,则可以变换位置之后的后续反应中被涂层覆盖,从而进一步保证涂层整体的完备性。

46.优选地,在将石墨基体置于反应室的步骤之前,方法还包括对石墨基体进行预处理的步骤,预处理步骤包括:对石墨基体进行表面处理,使其表面粗糙度达到ra1.6~3.2,然后进行焙烧以去除其表面的杂质。这样,有利于促进石墨基体和气态五氯化钽、氢气的反应,对于整体碳化钽涂层的致密性、韧性有进一步地促进作用,能够进一步改善涂层的稳定性和对于石墨基体的密封性。而且,这样操作可以进一步促使生成的涂层渗入基体的程度更大,碳化钽涂层能够更充分地掺入石墨基体中,从而与之形成更强的结合。

47.本发明还提供了一种石墨器件,包括石墨基体和位于石墨基体表面的碳化钽涂层,其中,碳化钽涂层由前述方法制备形成。

48.基于前述的各项原因,本发明制备的石墨器件可以更好地应用于晶体生长和半导体外延沉积环节,更多地减少石墨挥发物和碳包裹物的产生,达到提高产品的质量,延长石墨部件的寿命的有益效果。

49.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

50.实施例1

51.石墨器件制备如下:

52.石墨基体预处理:将尺寸为d150/140

×

40mm纯化的石墨环放入高温炉中,1050℃焙烧1.5小时,去除低熔点杂质和表面可能的油污等,降温出炉,然后对石墨基体进行表面处理,使其表面粗糙度达到ra1.6。其中,石墨基体密度为1.77g/cm3,晶粒尺寸为10μm,热膨胀系数为4.6

×

10

‑6/k。

53.步骤s1,将上述石墨基体置于反应室,并利用采用已做碳化钽涂层的模压石墨制备的固定支架对该石墨基体进行固定,然后将反应室升温至2200℃;升温过程中的升温速率为9.2℃/min,升温过程中反应室的压力为4mmhg。

54.步骤s2,将1kg固态五氯化钽粉体装入气化室进行气化,形成气态五氯化钽,其中,气化室的温度为160℃,压力值为50kpa。

55.步骤s3,利用氩气(纯度为99.99%)将气态五氯化钽通入反应室,同时向气化室通入氢气并进行反应,以在石墨基体表面形成碳化钽涂层;其中,气态五氯化钽和载体组成的混合气的供气流量为2l/min,氢气的供气流量为1l/min。反应室中气态五氯化钽、氢气及氩气的摩尔比为3:5:4。反应温度为2200℃,反应压力为100mmhg,反应室内的反应时长为6h。

56.步骤s4,待反应结束后,开始降温,降温速率为:1.7℃/min,(无辅助手段正常降温,24小时左右从2200降到室温),降至室温后,打开炉盖。

57.步骤s5,更换固定支架的位置以暴露其与石墨基体的接触处,然后重复上述步骤s1至步骤s4,其中,步骤s3中反应室内的反应时长为2h,其他参数均不做任何变化。

58.实施例2

59.和实施例1的区别仅在于:石墨基体的密度为1.80/cm3,晶粒尺寸为10μm,热膨胀系数为5.2

×

10

‑6/k。

60.实施例3

61.和实施例1的区别仅在于:石墨基体的密度为1.90/cm3,晶粒尺寸为1μm,热膨胀系数为6.5

×

10

‑6/k。

62.实施例4

63.和实施例1的区别仅在于:石墨基体的密度为1.84/cm3,晶粒尺寸为7μm,热膨胀系数为4.0

×

10

‑6/k。

64.实施例5

65.和实施例1的区别仅在于:热膨胀系数为4.5

×

10

‑6/k。

66.实施例6

67.和实施例1的区别仅在于:热膨胀系数为7.5

×

10

‑6/k。

68.实施例7

69.和实施例1的区别仅在于:气态五氯化钽和氩气组成的混合气的供气流量为2l/min,氢气的供气流量为2l/min;气态五氯化钽、氢气及载气的摩尔比为5:6:4。

70.实施例8

71.和实施例1的区别仅在于:气态五氯化钽和氩气组成的混合气的供气流量为2.5l/min,氢气的供气流量为2l/min;气态五氯化钽、氢气及载气的摩尔比为4:4:6。

72.实施例9

73.和实施例1的区别仅在于:气态五氯化钽和氩气组成的混合气的供气流量为4l/min,氢气的供气流量为3l/min;气态五氯化钽、氢气及载气的摩尔比为2:4:3。

74.实施例10

75.和实施例1的区别仅在于:气化室气化过程中,温度为100℃,压力为100kpa;反应室中反应温度为1600℃,反应压力为75mmhg。

76.实施例11

77.和实施例1的区别仅在于:气化室气化过程中,温度为300℃,压力为200kpa;反应室中反应温度为2300℃,反应压力为110mmhg。

78.对比例1

79.使用cvd的方法镀膜,对热膨胀系数为7.8

×

10

‑6/k,1000℃基准的气体放出压力为10

‑6pa/g且灰分为2ppm的、直径60mm和厚度10mm的石墨基板,在温度为940℃、压力为5托,五氯化钽流量为20sccm,甲烷流量为500sccm,氩气流量为4000sccm的cvd处理条件下实施cvd处理,在该碳基板上形成碳化钽被覆膜。此时,将碳化钽被覆膜的c/ta的组成比调整为1.0~2.0。然后以每小时100℃的速度升温,升温至1000℃停止,维持该温度进行再次涂覆,直至达到所希望的厚度。

80.性能表征:

81.(一)形貌表征

82.图1、图2示出了本技术对比例1中在石墨基材表面制备碳化钽涂层断裂截面(可使用外力破坏形成)的sem照片和表面的sem照片;图3、图4示出了本发明实施例中在石墨基材表面制备碳化钽涂层的sem照片,其中图3是实施例1涂层表面sem照片,图4是实施例1涂层断裂截面sem照片。图5是实施例2中涂层断裂截面sem照片。

83.其中,如图1、图2所示,对比例1中石墨基体表面涂层厚度约为15微米左右,其形成的碳化钽晶粒尺寸更小,因此在同样石墨基体表面形成的晶界会更多,在使用过程中增加了因晶界膨胀产生气孔并损害石墨基体的风险。另外在石墨与涂层之间存在一定量未完全填充的空隙。如图3、图4所示,本发明实施例1中,在石墨基体表面形成约10~50微米厚度的碳化钽涂层,该涂层为致密的碳化钽晶粒且晶粒尺寸较大,能在石墨基体表面形成非常完

全的涂层覆盖。如图5所示,本发明实施例2制备的碳化钽涂层,与石墨基体表面形成同样的形貌,保持石墨基体表面所需要的形状,同时部分涂层会深入石墨基体内部,有效的避免了空隙的产生,与石墨基体形成非常好的结合力,通过部分涂层剥离后可以发现涂层与石墨基体表面形貌保持一致。

84.(二)结合力测试

85.将实施例及对比例中的涂层件置于高温真空炉,5分钟内快速升温至2000℃,之后冷却降温,来回多次记录涂层是否破损。再将涂层件从室温中直接投入液氮容器内,保持1分钟,之后取出置于室温内1分钟后再次投入液氮内,来回多次记录涂层是否破损。

86.选取圆棒状的石墨基材(直径三毫米长度为100毫米),利用与上述实施例或对比例完全一致的方法在其表面制备涂层,形成表面镀有涂层的圆棒。将圆棒在1700℃高温和50pa压力下通入流量为每分钟两升的氨气,记录圆棒断裂的耐受时间。我们将结合力进行四个方面的测试,具体分类如下:

87.(1)抗快速加热冲击(2000℃至室温的来回循环)分成三种等级:

88.a等级:高于100次

89.b:等级:高于50次低于100次

90.c等级:低于50次

91.(2)结合力抗极冷冲击(液氮至室温的来回循环),分成三种等级:

92.a等级:可完成10次极冷冲击

93.b等级:可完成5次极冷冲击

94.c等级:低于5次极冷冲击损坏

95.(3)刚玉打磨破坏涂层实验:边缘部分用刚玉砂轮磨削,根据打磨区域旁是否有不规则脱落,分成两种等级:

96.a等级:无脱落

97.b等级:有脱落

98.(4)特定条件下的耐受性能(在1700℃高温和50pa压力下通入流量为每分钟两升的氨气,小棒断裂的耐受时间)分为三种不同等级:

99.a等级:耐受20小时无断裂

100.b等级:20小时断裂

101.c等级:10小时断裂

102.其中,使用刚玉砂石打磨并破坏实施例4中完成的涂层,涂层破坏被磨损外区域依然保持良好结合力,打磨前后的对比照片如图6、图7所示,其中,图6示出了本发明实施例4中的打磨前照片;图7示出了本发明实施例4中的打磨后照片。

103.实施例及对比例的结合力性能测试结果如下表1所示:

104.表1

105.实施例抗快速加热冲击抗极冷冲击边缘脱落耐受性能实施例1aaab实施例2abaa实施例3aaaa实施例4bbba

实施例5aaab实施例6bbba实施例7abab实施例8aaaa实施例9abbb实施例10babb实施例11abaa对比例1cbbc

106.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。