1.本发明属于纳米粉体领域,具体涉及一种砭石粉体表面改性的方法。

背景技术:

2.砭石作为一种中国传统保健疗法,其可以起到调动机体本身的防御能力,战胜疾病,调和阴阳、气血、脏腑功能,使失衡的内部稳定,从而恢复身心健康的目的。因而,其可以起到良好的疗愈身体,恢复身体机能,保持健康的功效。

3.传统的砭石使用方法是通过中医理疗的方式,利用砭石的特殊功效达到保健的效果。但是由于人们工作繁忙等,这种方式不能最大化发挥其强效保健的功能。因此目前有大量的研究将其添加于塑料粒子中,将其制备成功能器件,例如摆件、装饰品等以及家电中等。这种方式能充分发挥砭石优秀的保健功能,但是砭石作为一种无机粉体,其与聚合物粒子间的相容性极差,当作为粉体将其直接加入聚合物基体中时,这种差的相容性就会在界面处造成缝隙,进而对最终产品的分散度、机械性能等产生不利的影响,因而需要对其进行表面改性的处理,来提高其在聚合物中的相容性和分散性。

4.目前纳米粉体的改性方法主要有三种:干法改性、湿法改性和聚合物包覆改性。第一种湿法改性具有改性成本低的优点,但因使用大量有机溶剂而使产品后处理复杂,易造成环境污染;第二种干法改性避免得了湿法改性使用有机溶剂的缺点,具有工艺简单、处理量大、后处理简单和反应效率高的优点,但是操作条件严格,同时存在改性剂用量大、改性成本高、改性不均匀的缺点;第三种聚合物包覆的方法,流程复杂,设备要求高,处理量相对较小,不适合工业化生产。

技术实现要素:

5.本发明的目的是提供一种降低改性剂的用量的一种砭石粉体表面改性的方法。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种砭石粉体表面改性的方法,包括以下步骤:(1)活化液制备:将水性改性剂、活化剂与去离子水按质量比1:(0.01~100):(1~10000)混合均匀,机械搅拌并加热使其充分活化获得活化液;其中,机械搅拌转速为100~2000转/分钟,活化时间为0.1~4h;活化温度为20~90℃;所述水性改性剂为异丙基三油酸酰氧基钛酸酯、异丙基三(焦磷酸二辛酯)钛酸酯、乙烯基三乙氧基硅烷、醇胺二磷酰氧基羟乙酸钛酸酯、乙烯基三甲氧基硅烷、异丙基三(二辛基焦磷酸酰氧基)钛酸酯、双(二辛氧基焦磷酸酯基)乙撑钛酸酯、三硬脂酯基钛酸异丙酯、异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯、二(二辛基焦磷酰氧基)羟乙酸钛酸酯、乙烯基三(β

‑

甲氧乙氧基)硅烷中的任意一种或几种的混合物。

7.(2)剪切活化处理:将砭石粉体加入上述活化液中,然后对其进行高速剪切活化处理;其中砭石粉体与活化溶液的质量比为1:(1~10000);其中,剪切转速为5000~30000转/分钟,剪切处理时间为0.5~10h;

(3)后处理:将活化后的砭石粉体进行干燥、机械粉碎、过筛即得表面改性后的砭石粉体。

8.本发明通过选用水性改性剂和活化剂,避免了湿法改性中通常需用到的有机溶剂,在降低改性成本的同时又避免了其对环境造成的污染;其次,本发明通过高速剪切的方式提高了其改性效率,大大降低了改性剂的用量,降低了改性成本,提高了改性效果。采用本发明提出的方法制备得到的改性砭石粉体,与聚合物基体相容性好,并且改性过程操作简单,改性难度低,适合放大化生产;而且本发明特定的水性改性剂能与特定的活化剂相互作用反应,活化效果好,有助于对砭石粉体进行后续的剪切活化处理,改性后的表面具有丰富的介孔结构,相比于普通的砭石粒径更小,比表面积更大,从而提高砭石粉体与聚合物基体的相容性。

9.作为优选,所述步骤(1)中的活化剂为byk192、byk102、byk110、 byk220、byk180或复合活化剂中的任意一种或几种的混合物。

10.本发明通过选用特定的活化剂,避免了湿法改性中通常需用到的有机溶剂,在降低改性成本的同时又避免了其对环境造成的污染;而且能与特定的改性剂相互作用反应,活化效果好,有助于对砭石粉体进行后续的剪切活化处理,提高砭石粉体与聚合物基体的相容性。

11.更优选地,所述复合活化剂为γ

‑

氨丙基三乙氧基硅烷和顺丁烯二酸酐按质量比3

‑

6:1组成的复合物。

12.作为优选,所述步骤(1)水性改性剂与去离子水的质量比为1:(1000~5000);水性改性剂与活化剂的质量比为1:(0.7~5);机械搅拌转速为400~1000转/分钟,活化时间为0.5~2h;活化温度为50~80℃。

13.采用特定的配比和反应时间,有助于进一步提高砭石粉体与聚合物基体的相容性。

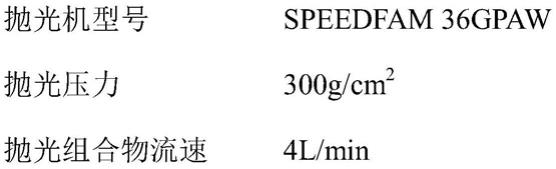

14.作为优选,所述步骤(2)剪切活化处理采用fluke fa25高剪切分散乳化机,剪切转速为10000~25000转/分钟,处理时间为1~7h。

15.作为优选,所述步骤(2)剪切活化处理采用的高剪切分散乳化机结构为:包括反应釜,所述反应釜上固定连接有固定壳,所述固定壳上通过螺栓安装有第一电机,所述第一电机的输出轴焊接有转轴,所述转轴的底部依次贯穿所述固定壳与所述反应釜,所述转轴上开设有十字槽,所述转轴的底端焊接有转壳,所述转壳的内侧安装有第二电机,所述第二电机的输出轴焊接有丝杆,所述丝杆的一端贯穿所述转壳并插入至所述十字槽内,所述丝杆上螺纹连接有套环,所述套环上焊接有连块,所述连块的一端焊接有升降搅拌环,所述升降搅拌环与所述转轴滑动连接,所述转壳的底部转动连接有底板。

16.采用本发明特定结构的高剪切分散乳化机,升降搅拌环在本身转动搅拌的同时,可以通过第二电机带动其上下移动,从而使其可以在物料内的不同高度上进行搅拌,从而提高搅拌剪切效率,提高剪切效果,使物料具有高分散性的特性,有助于对砭石粉体进行剪切活化处理,获得更好的剪切活化效果,提高砭石粉体的改性效果,从而提高砭石粉体与聚合物基体的相容性。

17.作为本发明的一种优选技术方案,所述固定壳内侧焊接有固定板,所述固定板上转动连接有三个呈环形分布的从动轴,所述从动轴上焊接有从动齿轮,所述转轴上焊接有

主动齿轮,所述主动齿轮与所述从动齿轮啮合连接。

18.作为本发明的一种优选技术方案,所述从动轴的底端贯穿所述反应釜并插入所述反应釜内部,所述从动轴上焊接有搅拌叶,所述从动轴的底端转动连接于所述底板上。

19.作为本发明的一种优选技术方案,所述反应釜的顶部连通有入料管,所述入料管上铰接有顶管,所述顶管上安装有把手,所述反应釜的底部连通有出料管,所述出料管上安装有阀门。

20.作为本发明的一种优选技术方案,所述反应釜的底部内侧壁安装有环形加热圈。

21.作为本发明的一种优选技术方案,所述反应釜的外侧壁安装有开关,所述开关分别与所述第一电机和所述第二电机电性连接。

22.作为优选,所述步骤(3)后处理中的干燥工艺为喷雾干燥。

23.综上所述,本发明具有以下有益效果:1、本发明通过选用水性改性剂和活化剂,避免了湿法改性中通常需用到的有机溶剂,在降低改性成本的同时又避免了其对环境造成的污染;其次,本发明通过高速剪切的方式提高了其改性效率,大大降低了改性剂的用量,降低了改性成本,提高了改性效果。采用本发明提出的方法制备得到的改性砭石粉体,与聚合物基体相容性好,并且改性过程操作简单,改性难度低,适合放大化生产;2、本发明特定的水性改性剂能与特定的活化剂相互作用反应,活化效果好,有助于对砭石粉体进行后续的剪切活化处理,改性后的表面具有丰富的介孔结构,相比于普通的砭石粒径更小,比表面积更大,从而提高砭石粉体与聚合物基体的相容性;3、采用本发明特定结构的高剪切分散乳化机,升降搅拌环在本身转动搅拌的同时,可以通过第二电机带动其上下移动,从而使其可以在物料内的不同高度上进行搅拌,从而提高搅拌剪切效率,提高剪切效果,使物料具有高分散性的特性,有助于对砭石粉体进行剪切活化处理,获得更好的剪切活化效果,提高砭石粉体的改性效果,从而提高砭石粉体与聚合物基体的相容性。

附图说明

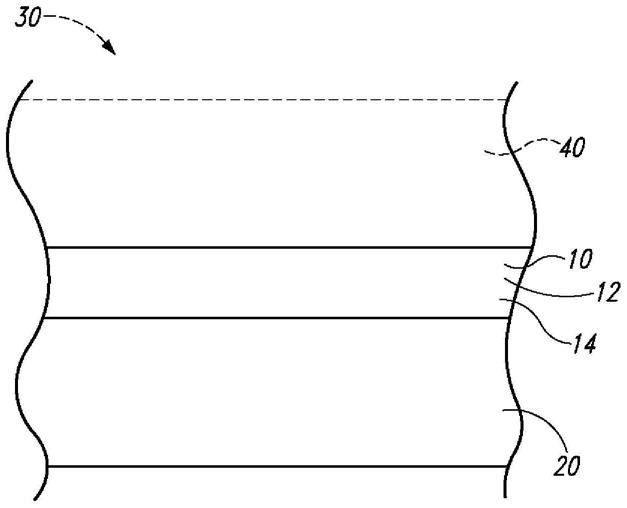

24.图1是本发明剪切活化处理采用的高剪切分散乳化机结构示意图;图2为图1中的固定板的结构示意图;图3为图1中的丝杆的立体图。

25.图中:1、反应釜;12、环形加热圈;13、入料管;14、顶管;15、把手;16、出料管;17、阀门;18、开关;21、固定壳;22、第一电机;23、转轴;24、主动齿轮;25、从动齿轮;26、从动轴;27、搅拌叶;28、十字槽;29、转壳;210、第二电机;211、丝杆;212、套环;213、连块;214、底板;215、固定板;216、升降搅拌环。

26.具体实施方式

27.实施例1砭石粉体表面改性的方法,包括以下步骤:(1)活化液制备:将水性改性剂、活化剂与去离子水按质量比1:0.01:10000混合均

匀,机械搅拌并加热使其充分活化获得活化液;其中,机械搅拌转速为100转/分钟,活化时间为0.1h;活化温度为20℃;水性改性剂为异丙基三(二辛基焦磷酸酰氧基)钛酸酯;活化剂为 byk220;(2)剪切活化处理:将砭石粉体加入上述活化液中,然后对其进行高速剪切活化处理;其中砭石粉体与活化溶液的质量比为1:1;其中,剪切转速为5000转/分钟,剪切处理时间为0.5h;(3)后处理:将活化后的砭石粉体进行干燥、机械粉碎、过筛即得表面改性后的砭石粉体。

28.实施例2砭石粉体表面改性的方法,包括以下步骤:(1)活化液制备:将水性改性剂、活化剂与去离子水按质量比1:100:1混合均匀,机械搅拌并加热使其充分活化获得活化液;其中,机械搅拌转速为2000转/分钟,活化时间为4h;活化温度为90℃;其中,水性改性剂为二(二辛基焦磷酰氧基)羟乙酸钛酸酯;活化剂为byk192和byk102的混合物;(2)剪切活化处理:将砭石粉体加入上述活化液中,然后对其进行高速剪切活化处理;其中砭石粉体与活化溶液的质量比为1:10000);其中,剪切转速为30000转/分钟,剪切处理时间为10h;(3)后处理:将活化后的砭石粉体进行干燥、机械粉碎、过筛即得表面改性后的砭石粉体。

29.实施例3砭石粉体表面改性的方法,包括以下步骤:(1)活化液制备:将水性改性剂、活化剂与去离子水按质量比1:0.01:4000混合均匀,机械搅拌并加热使其充分活化获得活化液;其中,机械搅拌转速为1200转/分钟,活化时间为3h;活化温度为60℃;其中,水性改性剂为醇胺二磷酰氧基羟乙酸钛酸酯,活化剂为byk102;(2)剪切活化处理:将砭石粉体加入上述活化液中,然后对其进行高速剪切活化处理;其中砭石粉体与活化溶液的质量比为1:6000;其中,剪切转速为7000转/分钟,剪切处理时间为7h;(3)后处理:将活化后的砭石粉体进行干燥、机械粉碎、过筛即得表面改性后的砭石粉体。

30.实施例4首先称取改性剂、活化剂及去离子水(改性剂为异丙基三油酸酰氧基钛酸酯;活化剂为byk192;改性剂与去离子水的质量比为1:1000;改性剂与活化剂的质量比为1:1),首先将改性剂以及去离子水加入烧杯中,机械搅拌(机械搅拌转速为400转/分钟)并加热(活化温度为50℃;活化时间为1h)使其充分活化。然后将砭石粉体加入上述活化溶液中(砭石与活化溶液的质量比为1:10),然后对其进行高速剪切处理(剪切处理采用fluke fa25高剪切分散乳化机,其转速为10000转/分钟,处理时间为7h),处理之后对其进行烘干、机械粉碎、过筛即得表面改性后的砭石粉体。

31.实施例5

首先称取改性剂、活化剂及去离子水(改性剂为乙烯基三乙氧基硅烷;活化剂为byk110;改性剂与去离子水的质量比为1:3000;改性剂与活化剂的质量比为1:5),首先将改性剂以及去离子水加入烧杯中,机械搅拌(机械搅拌转速为800转/分钟)并加热(活化温度为75℃;活化时间为0.5h)使其充分活化。然后将砭石粉体加入上述活化溶液中(砭石与活化溶液的质量比为1:40),然后对其进行高速剪切处理(剪切处理采用fluke fa25高剪切分散乳化机,其转速为20000转/分钟,处理时间为2h),处理之后对其进行烘干、机械粉碎、过筛即得表面改性后的砭石粉体。

32.实施例6首先称取改性剂、活化剂及去离子水(改性剂为三硬脂酯基钛酸异丙酯;活化剂为byk180;改性剂与去离子水的质量比为1:5000;改性剂与活化剂的质量比为1:0.7),首先将改性剂以及去离子水加入烧杯中,机械搅拌(机械搅拌转速为1000转/分钟)并加热(活化温度为80℃;活化时间为2h)使其充分活化。然后将砭石粉体加入上述活化溶液中(砭石与活化溶液的质量比为1:20),然后对其进行高速剪切处理(剪切处理采用fluke fa25高剪切分散乳化机,其转速为25000转/分钟,处理时间为1h),处理之后对其进行烘干、机械粉碎、过筛即得表面改性后的砭石粉体。

33.实施例7同实施例3,不同的是活化剂采用复合活化剂,复合活化剂为γ

‑

氨丙基三乙氧基硅烷和顺丁烯二酸酐按质量比3:1组成的复合物。剪切活化处理采用特定的高剪切分散乳化机,具体如附图1

‑

3所示,高剪切分散乳化机,包括反应釜1,反应釜1上固定连接有固定壳21,固定壳21上通过螺栓安装有第一电机22,第一电机22的输出轴焊接有转轴23,第一电机22启动,带动转轴23转动,进而带动升降搅拌环216转动,转轴23的底部依次贯穿固定壳21与反应釜1,转轴23上开设有十字槽28,十字槽28内转动连接丝杆211,转轴23的底端焊接有转壳29,转壳29的内侧安装有第二电机210,第二电机210带动丝杆211转动,从而带动套环212上下移动,进而通过连块213带动升降搅拌环216上下移动,第二电机210的输出轴焊接有丝杆211,丝杆211的一端贯穿转壳29并插入至十字槽28内,丝杆211上螺纹连接有套环212,套环212上焊接有连块213,连块213的一端焊接有升降搅拌环216,升降搅拌环216与转轴23滑动连接,转壳29的底部转动连接有底板214,升降搅拌环216可以在十字槽28内升降转动,从而提高乳化机剪切能力,提高其分散物质能力。

34.具体的,请参阅图1和图2,固定壳21内侧焊接有固定板215,固定板215上转动连接有三个呈环形分布的从动轴26,从动轴26上焊接有从动齿轮25,转轴23上焊接有主动齿轮24,主动齿轮24与从动齿轮25啮合连接,转轴23转动时,带动主动齿轮24转动,从而带动从动齿轮25转动,进而带动从动轴26以及搅拌叶27转动,辅助对反应釜1内部物料进行搅拌。

35.具体的,请参阅图1,从动轴26的底端贯穿反应釜1并插入反应釜1内部,从动轴26上焊接有搅拌叶27,从动轴26的底端转动连接于底板214上,搅拌叶27用于辅助搅拌物料,提高乳化机剪切能力。

36.具体的,请参阅图1,反应釜1的顶部连通有入料管13,入料管13上铰接有顶管14,顶管14上安装有把手15,反应釜1的底部连通有出料管16,出料管16上安装有阀门17,物料由入料管13进入,加工后的物料由出料管16排出。

37.具体的,请参阅图1,反应釜1的底部内侧壁安装有环形加热圈12,环形加热圈12用

于加热物料,提高搅拌剪切效果。

38.具体的,请参阅图1,反应釜1的外侧壁安装有开关18,开关18分别与第一电机22和第二电机210电性连接,通过开关18控制第一电机22以及第二电机210启动或关闭。

39.工作原理:第一电机22启动,带动转轴23转动,进而带动升降搅拌环216转动,第二电机210带动丝杆211转动,从而带动套环212上下移动,进而通过连块213带动升降搅拌环216上下移动,使得升降搅拌环216可以在十字槽28内升降转动,从而提高乳化机剪切能力,提高其分散物质能力,同时,转轴23转动时,带动主动齿轮24转动,从而带动从动齿轮25转动,进而带动从动轴26以及搅拌叶27转动,辅助对反应釜1内部物料进行搅拌。

40.实施例8同实施例4,不同的是活化剂采用复合活化剂,复合活化剂为γ

‑

氨丙基三乙氧基硅烷和顺丁烯二酸酐按质量比6:1组成的复合物。剪切活化处理采用实施例7的高剪切分散乳化机。

41.实施例9同实施例5,不同的是活化剂采用复合活化剂,复合活化剂为γ

‑

氨丙基三乙氧基硅烷和顺丁烯二酸酐按质量比5:1组成的复合物。剪切活化处理采用实施例7的高剪切分散乳化机。

42.对比例1同实施例1,不同的是活化液制备:将湿法改性时常规使用的有机溶剂与去离子水按质量比混合均匀,机械搅拌并加热使其充分活化获得活化液;其中,机械搅拌转速为1000转/分钟,活化时间为4h;活化温度为90℃。

43.对比例2同实施例2,不同的是剪切活化处理:将砭石粉体加入上述活化液中,然后对其进行高速剪切活化处理;其中砭石粉体与活化溶液的质量比为1:12000;其中,剪切转速为40000转/分钟,剪切处理时间为0.4h。

44.对比例3同实施例3,不同的是活化液制备时未加入活化剂,仅加入了改性剂。

45.检测实验:将本发明实施例和对比例处理后的砭石粉体与聚丙烯的界面张力(mj/m2)如下:

实施例1

‑

9与对比例1

‑

3相比,从表格中可以看出:1、采用本发明实施例1

‑

9特定的水性改性剂与活化剂进行特定的反应,能提高砭石粉体与聚合物基体的相容性,优于对比例1

‑

3的活化改性处理;2、采用本发明实施例4

‑

6的配方和工艺参数获得的砭石粉体与聚合物基体的相容性,优于实施例1

‑

3的配方和工艺参数获得的与聚合物基体的相容性;3、采用本发明实施例7

‑

9的特定的复合活化剂配方和特定的高剪切分散乳化机制备获得的砭石粉体与聚合物基体的相容性,优于实施例1

‑

6的配方和工艺参数获得的砭石粉体与聚合物基体的相容性。

46.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。