一种薄钢板msa电镀锡工艺

技术领域

1.本发明属于金属涂装领域,涉及一种薄钢板msa电镀锡工艺及其应用。

背景技术:

2.镀锡板(俗称马口铁)是指表面镀有一薄层金属锡的钢板。镀锡板是将低碳钢轧制成约0.1~0.6mm厚的钢板,经酸洗、冷轧、电解清洗退火、平整、剪边加工,再经清洗、电镀、软熔、钝化处理、涂油后剪切成镀锡板板材成品。镀锡板具有无味无毒、质量轻、易于加工成型等优点。印制不同的图案还可以美化产品,因此在食品罐头工业、电子器件、化工油漆等行业上得到了广泛应用。

3.目前国内镀锡板生产线应用最为广泛和成熟的电镀工艺为psa(苯酚磺酸)和msa (甲基磺酸),其中msa电镀工艺属环保型工艺,对环境影响较小,应用较广泛。在马口铁的生产过程中,钝化处理是电镀工艺之后的处理步骤,可提高产品在加工和存储过程中的稳定性。钝化处理的主要目的是在表面形成一层稳定的保护膜,从而提高其抗氧化、耐蚀、抗硫以及与漆膜的附着力等性能。

4.目前在马口铁生产中主流的钝化处理方式是铬酸盐钝化,其中最常用的方式是阴极电解钝化(311钝化),该工艺使用的是重铬酸钠溶液;在钝化过程中使用阳极,通过氧化还原反应使钝化液中的cr

6

还原为cr

3

或者cr,经过钝化处理后在马口铁表面形成一层很薄的含铬氧化物。另有一种71钝化工艺,是利用铬酸酐为主盐,以浓硫酸为助剂配置钝化液,按照镀铬工艺进行钝化,产品涂膜(即为钝化膜)附着力优于311 钝化工艺产品;该工艺使用的是高浓度的铬酸酐溶液,槽液cr

6

浓度为311钝化工艺槽液的4倍,使得镀锡板表面残留的剧毒物质cr

6

将会同比增高;残留cr

6

可能部分带入食品或饮料中,高残留cr

6

对人体有致癌危险,也可能导致食用者遗传基因缺陷。另外71钝化产品耐蚀性能及抗硫性能不稳定,只能用于低锡产品上,应用范围窄。

5.在马口铁应用的各类产品中,部分产品在装罐后需要在127℃的高温下进行65分钟的长时间蒸煮,因此对罐体的涂层附着力提出了较高的质量要求。而常规的铬酸盐工艺在正常311钝化条件下,产品附着力会存在不稳定的现象,在长时间高温杀菌时会导致罐体涂层出现脱落的问题,无法满足需进行高温蒸煮产品等高附着力需求产品的使用要求。因此,需要对马口铁钝化工艺进行研发,以满足下游客户对产品的使用要求。

技术实现要素:

6.为解决现有技术中存在的以上不足,本发明旨在提供一种薄钢板msa电镀锡工艺,以达到提高镀锡板上的镀锡层的附着力,方便生产操作,提高产线作业效率、减少废弃钝化液中的铬离子浓度以及节约生产和处理废液的成本的目的。

7.为实现上述目的,本发明所采用的技术方案如下:

8.一种薄钢板msa电镀锡工艺,其镀锡工艺是薄钢板依次进行焊接、碱洗、喷淋、烘干、拉矫、酸洗、喷淋、电镀锡、助熔、烘干、软熔、淬水、钝化、喷淋、烘干及涂油处理,处理后

所得的薄钢板即为镀锡板;

9.作为本发明的限定,所述电镀锡是以薄钢板为阴极浸泡在电镀液中进行电镀处理;所述电镀液包括甲基磺酸、添加剂、硫酸、抗氧化剂和氟硼酸亚锡;

10.作为本发明的进一步限定,所述甲基磺酸的浓度为35~60ml/l;所述添加剂为表面活性剂、浓度为14~45ml/l;所述氟硼酸亚锡的浓度为15~25g/l;所述抗氧化剂为对苯二酚、间苯二酚、抗坏血酸、β

‑

萘酚、苯酚磺酸和五氧化二钒中的一种、浓度不低于15ml/l;所述硫酸的浓度为2~7g/l;

11.作为本发明的另一种限定,钝化为阴极电解钝化;所述阴极电解钝化将薄钢板作为阴极,在通电的条件下与钝化液进行氧化还原反应;

12.所述氧化还原反应的条件为电流密度为2.5~5.3c/ft2、反应温度为30~50℃;所述钝化液是浓度为18~40g/l的重铬酸钠水溶液;

13.作为本发明的第三种限定,所述钝化液是浓度为20~35g/l的重铬酸钠溶液;所述钝化处理的温度为35~45℃,电流密度为2.8~5.0c/ft2;

14.作为本发明的进一步限定,所述重铬酸钠溶液通过铬酸酐调节ph值为3.0~6.0;

15.作为本发明的进一步限定,所述重铬酸钠溶液通过铬酸酐调节ph值为3.5~5.5;

16.作为本发明的进一步限定,所述钝化液是浓度为24~31g/l的重铬酸钠溶液。

17.作为本发明的进一步限定,所述重铬酸钠溶液通过铬酸酐调节ph值为4.0~5.0;

18.本发明还提供了一种薄钢板msa电镀锡工艺的应用,所述一种薄钢板msa电镀锡工艺用于对0.1~0.6mm厚的薄钢板进行镀锡钝化处理。

19.由于采用了上述的技术方案,本发明与现有技术相比,所取得的有益效果是:

20.(1)本发明所提供的一种薄钢板msa电镀锡工艺采用一步钝化工艺替代了铬酸二步钝化方式,钝化过程中不需要切换或更换钝化液,方便生产操作,提高了产线作业效率,同时降低了钝化液对环境的污染;

21.(2)本发明所提供的一种薄钢板msa电镀锡工艺提升了涂膜附着力,满足高附着力要求产品的涂膜附着力性能要求,对产品镀锡后的耐腐蚀性能、抗硫抗酸等性能不产生破坏影响;

22.(3)本发明所提供的一种薄钢板msa电镀锡工艺,无需额外增加设备,不用对设备进行改造,从而减少了不必要的生产投入,降低了生产成本;

23.(4)本发明所提供的一种薄钢板msa电镀锡工艺中的钝化液,可以根据在生产过程中根据重铬酸钠的消耗进行补充,无需更换钝化液,且钝化液中的铬离子可在钝化工程中完全消耗,降低废弃钝化液对环境的有害影响,降低处理废液成本;

24.(5)本发明所提供的一种薄钢板msa电镀锡工艺中的电镀液的化学需氧量(cod) 为现有电镀工艺的电镀液的1/10~1/30,可以防止废镀液氧化还原反应存在不彻底,避免电镀液因cod超标而产生电镀液泄漏,同时本发明所用的电镀液属于易生物降解有机物,可以在24天内可以完全降解,符合环保的需要;

25.(6)本发明所提供的薄钢板电镀工艺的电镀液相比于现在普遍使用的电镀液能够利用较少的锡得到均匀性较好的镀层;

26.(7)本发明所提供的一种薄钢板msa电镀锡工艺相比于现在的镀锡工艺能够有效节约用电8%,降低了生产成本;

27.(8)本发明所提供的一种薄钢板msa电镀锡工艺所用的电镀液在后处理中只需调节ph至9进行沉降处理即可,没有不定形的锡泥产生,降低了电镀液的后处理难度,减少了工作人员的工作量。

28.综上所述,本发明所提供的一种薄钢板msa电镀锡工艺采用一次性钝化,方便了生产操作,提高了msa电镀锡生产线的作业效率,提升了涂膜附着力,使用本发明所提供的一种薄钢板msa电镀锡工艺无需增加设备和改造设备,减少了额外生产费用,降低了生产成本;

29.本发明适用于镀锡板材的钝化处理,用于msa电镀锡生产线中的钝化步骤。

附图说明

30.下面结合附图及具体实施例对本发明作更进一步详细说明。

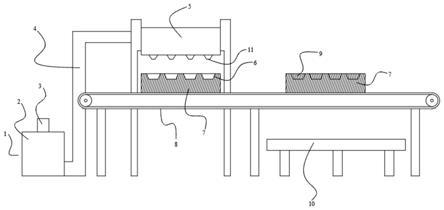

31.图1为本发明实施例1的一种薄钢板msa电镀锡工艺流程图;

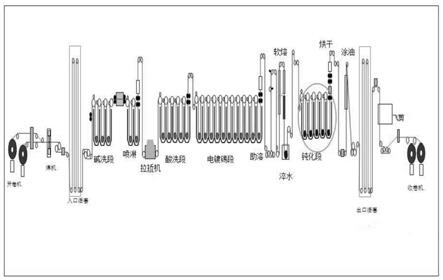

32.图2为本发明实施例1的一种薄钢板msa电镀锡工艺中的钝化工艺设备简图;

33.图3为本发明实验例中涂膜附着力检测结果比对图。

34.图中:1、镀锡金属板材;2、钝化导电辊;3、钝化阳极板;4、钝化槽

具体实施方式

35.以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和理解本发明,并不用于限定本发明。

36.实施例1一种薄钢板msa电镀锡工艺a1

37.本实施例提供一种薄钢板msa电镀锡工艺a1,工艺流程图如图1所示,具体镀锡工艺为:

38.将厚度为0.1~0.6mm的薄钢板卷放入开卷机中开卷,利用滚动传输装置使得薄钢板依次经过碱洗段、喷淋、烘干、拉矫机、酸洗段、喷淋、电镀锡段、助熔、烘干、软熔、淬水、钝化段、烘干、涂油后,利用飞剪将带钢剪断分卷,再利用收卷机进行收卷,最后即得镀锡板卷,薄钢板运动轨迹如图1所示;

39.其中薄钢板1作为阴极由滚动运输装置运送入以锡溶解系统溶解的浓度为18g/l 的金属锡溶液作为不溶性阳极且包括了浓度为41ml/l的甲基磺酸、浓度为16ml/l的表面活性剂stantek tp xd 7744additive、浓度为25ml/l的对苯二酚以及浓度为 2g/l的硫酸的电镀液中在通电条件下薄钢板1每段平均浸泡20s进行电镀处理;

40.在进入钝化段时(如图2所示),由滚动运输装置与钝化导电辊2滚动夹持薄钢板1,使其持续经过装有浓度为27g/l且ph为4.5的钝化液和钝化阳极板3的钝化槽4内,在薄钢板1通过钝化槽4是通电使得电流密度达到4.5c/ft2,并将钝化液的温度升至40℃,令作为阴极的薄钢板1在钝化液中平均停留1s,进行氧化还原反应,使其表面生成一层钝化膜,即完成薄钢板钝化。

41.实施例2~7薄钢板msa电镀锡工艺a2~a7

42.本实施例2~7分别提供的一种薄钢板msa电镀锡工艺a2~a7,具体步骤与实施例 1基本相同,区别仅在于部分工艺参数不同,具体工艺参数见表1.

43.表1:一种薄钢板msa电镀锡工艺

[0044][0045][0046]

其它工艺参数均与实施例1相同。

[0047]

实验例1高温下对涂膜附着力的影响

[0048]

以71钝化工艺和常规311钝化工艺分别作为对比例1和对比例2。

[0049]

本实验例是将对比例1,对比例2与任意一种上述实施例中所钝化的镀锡板置于高温环境中进行涂膜附着力检测(采用划格法检测涂膜附着力,检测标准见表2),检测条件及检测结果见表3。

[0050]

表2:涂膜附着力检测标准

[0051][0052][0053]

表3:涂膜附着力特殊检测条件及结果

[0054][0055]

实物图如图3,其中对比例1的实物图为图a1~a3分别对应条件1~3;本发明的实物图为图b1~b3分别对应条件1~3;对比例2的实物图为c1~c3分别对应条件1~3,其中dlo表示覆膜脱落的最大长度。

[0056]

结合表2、表3及图3可得,71钝化工艺虽然涂膜附着力最优,但是所需钝化液不在目前的马口铁产品标准之列;同时使用71钝化后的镀锡板表面会增加6价铬离子的残留,会提高食品安全风险的发生;而常规的311钝化工艺涂膜附着力较差,在条件3中,出现了涂膜大面积脱落。

[0057]

实验例2耐腐蚀性试验

[0058]

①

铁溶出试验

[0059]

分别将对比例1、对比例2以及从实施例1~7中任意选取的一种薄钢板msa电镀锡工艺所镀锡钝化的金属板,利用将样品于0.5%na2co3溶液中,阴极除油,电流为 1.5a,不锈钢阳极,除油时间约为30秒,用蒸馏水冲洗,再用蘸有丙酮的脱脂棉擦拭式样表面并冷风吹干。,根据《gb/t2520——冷轧电镀锡薄钢板》截取样品板,根据《gb/t22316电镀锡钢板耐腐蚀性试验方法》(铁溶出值试验方法)进行耐腐蚀性测试,所得试验结果进行比色分析,如表4所示。

[0060]

表4:铁溶出试验结果表

[0061][0062]

由表4所得,利用本发明所涉及的钝化工艺所钝化后的镀锡金属板与对比例1、对比例2的比色结果相近,即本发明所涉及的钝化工艺对金属板材的镀锡层几乎无影响。

[0063]

②

耐腐蚀试验

[0064]

重新选取与

①

相同的样品板,根据《gb/t10125——人造气氛腐蚀试验盐雾试验》中涉及的中性盐雾试验(nss试验)进行耐腐蚀性检测,试验开始前分别称取各个样品板的质量,检测结束后,再次称取样品板质量,计算各个样品板的质量损失率η,计算公式为:η=100%*(m

初

‑

m

末

)/m

初

,试验结果如表5所示。

[0065]

表5:耐腐蚀试验结果表

[0066]

项目初始质量m

初

(g)试验后质量m

末

(g)损失率η(%)对比例110.5610.233.14本发明11.0610.921.23对比例210.8110.304.69

[0067]

由表5可知,经过本发明提供的钝化工艺所处理过的镀锡金属板与对比例1和对比例2的试验结果对比,经过本发明钝化工艺处理过的金属板样品板的质量损失最低,即得本发明所涉及的钝化工艺能够使得镀锡金属板具有更优秀的耐腐蚀性。

[0068]

综上可得,本发明所提供的一种薄钢板msa电镀锡工艺可以有效的提高镀锡板的

涂膜附着力,同时具有无毒无害,对镀锡板的其它性质并无影响。

[0069]

需要说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照上述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对上述各个实施例中所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。