一种高固化能力的陶瓷3d打印膏料及其制备方法

技术领域

1.本发明涉及3d打印材料和方法的技术领域,尤其是涉及一种高固化能力的陶瓷3d打印膏料及其制备方法。

背景技术:

2.陶瓷3d打印技术,根据其成型方式的不同,分为不同类型的3d打印成型工艺。而光固化陶瓷3d打印是目前业内公认最具应用前景的一种。

3.光固化陶瓷3d打印技术,采用的是将陶瓷粉体分散在光敏树脂形成陶瓷膏料/浆料,利用光敏树脂光聚合的特性充当粘结剂,进行选择性固化成型,打印出陶瓷生坯之后,再经过热处理脱除固化后的树脂同时使陶瓷粉体致密化,得到最终的陶瓷成品件。

4.在陶瓷浆料的配制过程中,正常的光敏树脂固化相对较好控制,但陶瓷粉体的加入,会对固化过程有明显的影响,甚至会严重影响光敏树脂的固化过程,导致不能固化的情况。而陶瓷粉体对固化过程的影响,与陶瓷粉体本身的性质有很大关系。比如sic陶瓷,由于其本身吸光严重,正常情况下,配成打印材料之后,很难固化。业内一般采用降低sic的固含量或者向sic打印材料中掺入al2o3粉,以及用sio2包裹sic粉的方式,以达到能够实现一定固化深度的目的。但是这些降低固含量和引入其它陶瓷的处理方式都有较明显的缺点,影响3d打印成型性能,并会对最终的产品性能有较明显的影响。

5.公开号为cn106810215a的中国专利,提供了一种陶瓷浆料的制备及3d打印光固化成型方法。主要包括:陶瓷粉体:25

‑

85vol%,光敏树脂预混液:15

‑

75vol%。包括如下几个步骤,a)光敏树脂预混液的制备:将低聚物、活性稀释剂、光引发剂、分散剂、光敏剂和增感剂按一定配比中速搅拌下0.5

‑

3h,使各组分充分混合均匀;b)将上述预混液与陶瓷粉体按一定体积配比置于球磨机中,球磨5

‑

15h,制备得到高固相含量和低粘度的陶瓷浆料。该专利形成的产品为陶瓷浆料,在固化体系上存在一定的缺陷。

技术实现要素:

6.为了解决现有技术存在的上述问题,本发明提供了一种高固化能力的陶瓷3d打印膏料,采用粉体包裹树脂提前预活化的方式,既能提升sic浆料的固化性能,而且树脂也会在热处理阶段被烧掉,不会对最终的成品件性能有额外的影响。

7.为了实现上述目的,本发明提供了如下技术方案:

8.一种高固化能力的陶瓷3d打印膏料,按重量份数,包括以下组分:光敏树脂25

‑

45份,sic粉体30

‑

60份,分散剂0.5

‑

2.8份,光引发剂0.1

‑

0.5份,抗沉降剂0.2

‑

1份,无水乙醇25

‑

35份;

9.所述光敏树脂为单官能团树脂单体和双官能团树脂单体的混合液,所述单官能团树脂单体和双官能团树脂单体的质量比为0.5

‑

1:2

‑

4。

10.优选地,所述单官能团树脂单体为2

‑

苯氧基乙基甲基丙烯酸酯、甲基丙烯酸异冰片酯或丙烯酸异冰片酯中的至少一种;所述单官能团树脂单体的粘度<20cps。

11.优选地,所述双官能团树脂单体为聚乙二醇(200)二甲基丙烯酸酯、1,6

‑

己二醇二丙烯酸酯或二缩三丙二醇二丙烯酸酯中的至少一种;所述双官能团树脂单体的粘度<20cps。

12.优选地,所述sic粉体为sic陶瓷粉体,其粒径范围为0.5

‑

10μm,形状为近球形。

13.优选地,所述分散剂为byk

‑

111、d

‑

801或solsperse20000中的至少一种。

14.优选地,所述光引发剂为2

‑

二甲氨基

‑2‑

苄基

‑1‑

(4

‑

哌啶苯基)

‑1‑

丁酮、1

‑

羟基环已基苯基甲酮、4,4

‑

双(二乙氧基)苯甲酮或2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦中的至少一种。

15.优选地,所述抗沉降剂为byk

‑

415、byk

‑

430或byk

‑

431中的至少一种。

16.优选地,一种陶瓷3d打印膏料,按重量份数,包括以下组分:双官能团树脂单体1,6

‑

己二醇二丙烯酸酯50份,sic粉体200份,分散剂0.5

‑

2.8份,光引发剂2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦0.25份,单官能团树脂单体甲基丙烯酸异冰片酯12份,双官能团树脂单体1,6

‑

己二醇二丙烯酸酯28份,分散剂byk111 2份,抗沉降剂byk

‑

431 0.4份。

17.本发明还提供了一种陶瓷3d打印膏料的制备方法,包括以下步骤:

18.s1.按重量份数,取sic粉体、无水乙醇、部分光引发剂和光敏树脂,先进行球磨处理,得到浆料;

19.s2.将浆料放在紫外灯下照射一段时间后,将浆料进行离心、过滤,收集固体部分,进行烘干、研磨和过筛,得到处理过的粉体;

20.s3.取分散剂和抗沉降剂,以及剩余的光引发剂和光敏树脂,进行混合分散,在1400

‑

2000r/min均质3

‑

6min得到预混液,然后将s2制备得到的粉体加入到预混液中;

21.s4.分三段进行均质混合:第一段为600

‑

800r/min,混合2min;第二段为1500

‑

1700r/min,混合2min,第三段为1800

‑

2100r/min,混合5min;最后得到所需要的陶瓷3d打印膏料。

22.在该陶瓷3d打印膏料的制备方法中,先将sic粉体、无水乙醇、光引发剂和光敏树脂混合,球磨之后,用紫外灯照射其浆料,进行“预活化”处理。照射一段时间后,将浆料进行离心过滤,收集固体部分进行烘干研磨,得到经过预处理的粉体;再将此粉体、光敏树脂和添加剂一起,配成sic的陶瓷膏料体系。

23.具体地,采用光敏树脂对sic粉体进行“预活化”处理,在紫外光的照射下,光引发剂催化光敏树脂,开始发生固化反应,其反应情况分为两种,一种是液相内部树脂分子间的聚合反应;另一种是液相内部树脂分子和sic粉体表面的基团发生反应,化学吸附在sic粉体表面,这部分吸附的树脂分子,本身已经具备一定反应活性,后期配成膏料之后,这部分吸附的树脂分子,相对于体系中游离的树脂分子,借助sic粉体的吸光能力,更容易的发生固化反应,从而提高了体系的整体固化能力。

24.进一步地,在所述s2中,浆料在紫外灯照射的时间为3

‑

20s。

25.基于上述的技术方案,本发明取得的技术效果为:

26.(1)本发明提供的高固化能力的陶瓷3d打印膏料,采用光敏树脂对sic粉体进行“预活化”处理,在紫外光的照射下,光引发剂催化光敏树脂,开始发生固化反应,在液相内部树脂分子间的聚合反应的同时,也有树脂化学吸附在sic粉体表面,后期这些树脂可借助sic粉体的吸光能力,更容易的发生固化反应,从而提高了体系的整体固化能力。

27.(2)本发明提供的陶瓷3d打印膏料的制备方法,采用的sic粉体包裹光敏树脂提前预活化的方式,既能提升sic浆料的固化性能,而且树脂也会在热处理阶段被烧掉,不会对最终的成品件性能有额外的影响。

附图说明

28.图1为本发明的陶瓷3d打印膏料的制备方法的工序流程图。

具体实施方式

29.为了便于理解本发明,下面将结合具体的实施例和附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

31.一种高固化能力的陶瓷3d打印膏料按重量份数,包括以下组分:光敏树脂25

‑

45份,sic粉体30

‑

60份,分散剂0.5

‑

2.8份,光引发剂0.1

‑

0.5份,抗沉降剂0.2

‑

1份,无水乙醇25

‑

35份;上述光敏树脂为单官能团树脂单体和双官能团树脂单体的混合液,上述单官能团树脂单体和双官能团树脂单体的质量比为0.5

‑

1:2

‑

4。

32.其中,上述单官能团树脂单体为2

‑

苯氧基乙基甲基丙烯酸酯、甲基丙烯酸异冰片酯或丙烯酸异冰片酯中的至少一种;上述单官能团树脂单体的粘度<20cps;双官能团树脂单体为聚乙二醇(200)二甲基丙烯酸酯、1,6

‑

己二醇二丙烯酸酯或二缩三丙二醇二丙烯酸酯中的至少一种;上述双官能团树脂单体的粘度<20cps。

33.上述sic粉体为sic陶瓷粉体,其粒径范围为0.5

‑

10μm,形状为近球形。

34.上述分散剂为byk

‑

111、d

‑

801或solsperse20000中的至少一种。

35.上述光引发剂为2

‑

二甲氨基

‑2‑

苄基

‑1‑

(4

‑

哌啶苯基)

‑1‑

丁酮、1

‑

羟基环已基苯基甲酮、4,4

‑

双(二乙氧基)苯甲酮或2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦中的至少一种。

36.上述抗沉降剂为byk

‑

415、byk

‑

430或byk

‑

431中的至少一种。

37.图1为本实施例的陶瓷3d打印膏料的制备方法的工序流程图,如图1所示,上述陶瓷3d打印膏料的制备方法,具体包括以下步骤:

38.s1.取一定量的sic粉体、无水乙醇、光敏树脂(sic粉体质量的25%

‑

40%)和引发剂(树脂质量的0.2

‑

0.6%),先进行球磨处理,得到浆料;

39.s2.将浆料放在紫外灯下照射3

‑

20s后,将浆料进行离心、过滤,收集固体部分,进行烘干、研磨和过筛,得到处理过的粉体;

40.s3.膏料配制:取一定量的树脂(体系总质量的25

‑

45%)和分散剂(sic粉体质量的1.2%

‑

4%)、引发剂(树脂质量的0.4

‑

1.2%)和抗沉降剂(体系总质量的0.2

‑

1%),进行混合分散,在1400

‑

2000r/min均质3

‑

6min得到预混液,然后将s2制备得到的粉体(体系总质量的50

‑

70%)加入到预混液中;

41.s4.分三段进行均质混合:第一段为600

‑

800r/min,混合2min;第二段为1500

‑

1700r/min,混合2min,第三段为1800

‑

2100r/min,混合5min;最后得到所需要的陶瓷3d打印膏料。在sla陶瓷打印机上,对此陶瓷3d打印膏料进行打印固化,可以发现,其固化深度有明显提高。

42.实施例1

43.s1.粉体处理1:取200g sic粉体、300g zro2球磨珠、100g无水乙醇、50g1,6

‑

己二醇二丙烯酸酯和0.25g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦放入球磨罐中,180r/min开始球磨,球磨时间3h;然后收集得到的陶瓷浆料;

44.s2.粉体处理2:将陶瓷浆料放在100w的紫外灯下,照射10s,然后将浆料进行离心过滤,收集固体部分放入烘箱,80℃进行烘干研磨,得到处理过的粉体。

45.s3.膏料配制:向均质容器中加入12g甲基丙烯酸异冰片酯和28g 1,6

‑

己二醇二丙烯酸酯、2g byk111、0.2g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和0.4gbyk

‑

431,开启均质,1800r/min,混合5min,得到预混液;再将经过处理的s2的粉体98.4g加入到预混液中;

46.s4.开启分段均质:第一段600r/min,混合2min;第二段1500r/min,混合2min;最后在2100r/min,混合5min。然后收集得到的陶瓷3d打印膏料,sic固含量69.8%左右,在陶瓷打印下固化深度为60μm。

47.对比例1

48.s1.粉体处理(未加入光敏树脂):将200gsic粉体、300gzro2球磨珠和100g无水乙醇放入球磨罐中,180r/min开始球磨,球磨时间3h;然后将浆料进行离心过滤,收集得到的固体部分放入烘箱,80℃烘干研磨,得到处理过的粉体。

49.s2.膏料配制:向均质容器中加入12g甲基丙烯酸异冰片酯和28g 1,6

‑

己二醇二丙烯酸酯、2g byk111、0.2g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和0.4gbyk

‑

431,开启均质,1800r/min,混合5min,得到预混液;再将经过处理的粉体98.4g加入到预混液中,开启分段均质,第一段600r/min,混合2min,第二段1500r/min,混合2min,最后在2100r/min,混合5min。最终收集得到的陶瓷3d打印膏料,其在陶瓷打印机下无法固化,激光扫描过的地方,没有形成固化片。

50.实施例2

51.s1.粉体处理1:取200g sic粉体、300g zro2球磨珠、100g无水乙醇、40g1,6

‑

己二醇二丙烯酸酯和0.2g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦放入球磨罐中,180r/min开始球磨,球磨时间3h;然后收集得到的陶瓷浆料;

52.s2.粉体处理2:将陶瓷浆料放在100w的紫外灯下,照射6s,然后将浆料进行离心过滤,收集固体部分放入烘箱,80℃进行烘干研磨,得到处理过的粉体。

53.s3.膏料配制:向均质容器中加入12g甲基丙烯酸异冰片酯和28g二缩三丙二醇二丙烯酸酯、1.3g byk111、0.2g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和0.4gbyk

‑

431,开启均质,1500r/min,混合6min,得到预混液;再将经过处理的s2的粉体62.2g加入到预混液中;

54.s4.开启分段均质:第一段800r/min,混合2min;第二段1500r/min,混合2min;最后在2000r/min,混合5min。然后收集得到的陶瓷3d打印膏料,sic固含量60%左右,在陶瓷打印下固化深度为67μm。

55.对比例2

56.s1.粉体处理(未加入光敏树脂):将200gsic粉体、300gzro2球磨珠和100g无水乙

醇放入球磨罐中,180r/min开始球磨,球磨时间3h;然后将浆料进行离心过滤,收集得到的固体部分放入烘箱,80℃烘干研磨,得到处理过的粉体。

57.s2.膏料配制:向均质容器中加入12g甲基丙烯酸异冰片酯和28g二缩三丙二醇二丙烯酸酯、1.3g byk111、0.2g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和0.4gbyk

‑

431,开启均质,1500r/min,混合6min,得到预混液;再将经过处理的粉体62.2g加入到预混液中,开启分段均质,第一段800r/min,混合2min,第二段1500r/min,混合2min,最后在2000r/min,混合5min。最终收集得到的陶瓷3d打印膏料,在陶瓷打印机下只有很薄的一层固化层,很难取出测量,预计固化厚度<20μm。

58.实施例3

59.s1.粉体处理1:取200g sic粉体、300g zro2球磨珠、100g无水乙醇、60g1,6

‑

己二醇二丙烯酸酯和0.6g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦放入球磨罐中,180r/min开始球磨,球磨时间3h;然后收集得到的陶瓷浆料;

60.s2.粉体处理2:将陶瓷浆料放在100w的紫外灯下,照射15s,然后将浆料进行离心过滤,收集固体部分放入烘箱,80℃进行烘干研磨,得到处理过的粉体。

61.s3.膏料配制:向均质容器中加入12g甲基丙烯酸异冰片酯和28g 1,6

‑

己二醇二丙烯酸酯、0.82g byk111、0.2g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和0.6gbyk

‑

431,开启均质,1800r/min,混合5min,得到预混液;再将经过处理的s2的粉体41g加入到预混液中;

62.s4.开启分段均质:第一段600r/min,混合2min;第二段1700r/min,混合2min;最后在2000r/min,混合5min。然后收集得到的陶瓷3d打印膏料,sic固含量50%左右,在陶瓷打印下固化深度为75μm。

63.对比例3

64.s1.粉体处理(未加入光敏树脂):将200gsic粉体、300gzro2球磨珠和100g无水乙醇放入球磨罐中,180r/min开始球磨,球磨时间3h;然后将浆料进行离心过滤,收集得到的固体部分放入烘箱,80℃烘干研磨,得到处理过的粉体。

65.s2.膏料配制:向均质容器中加入12g甲基丙烯酸异冰片酯和28g 1,6

‑

己二醇二丙烯酸酯、0.82g byk111、0.2g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和0.6gbyk

‑

431,开启均质,1800r/min,混合5min,得到预混液;再将经过处理的粉体41g加入到预混液中,开启分段均质,第一段600r/min,混合2min,第二段1700r/min,混合2min,最后在2000r/min,混合5min。最终收集得到的陶瓷3d打印膏料,在陶瓷打印下固化也只有很薄的一层,难以测量,预计固化厚度<20μm。

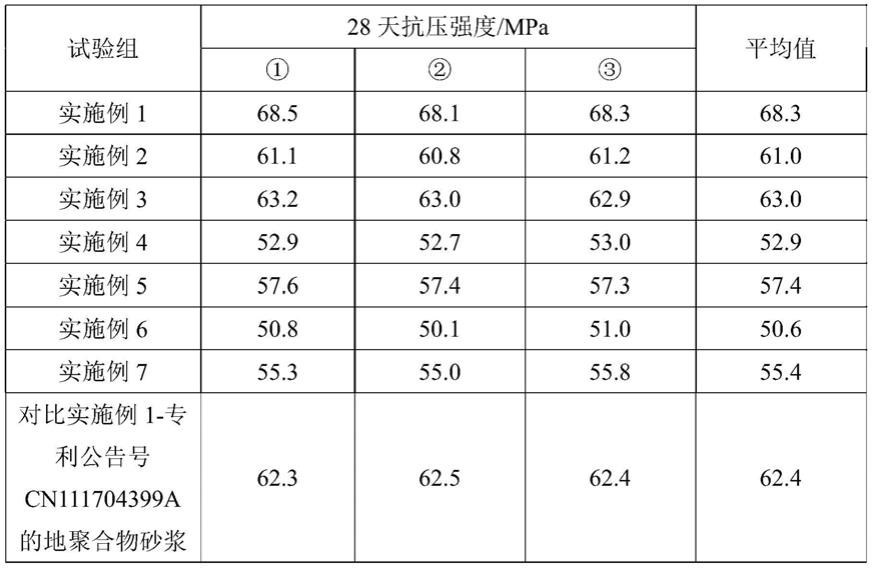

66.上述实施例1

‑

实施例3的陶瓷3d打印膏料,以及对比例1

‑

对比例3的陶瓷3d打印膏料,经过陶瓷打印固化后的固化深度(厚度)数据如表1所示。

67.表1实施例1

‑

实施例3、对比例1

‑

对比例3的陶瓷3d打印膏料的固化深度数据

68.样品sic固含量(%)固化深度(μm)实施例169.860对比例1

‑

无法固化实施例26067对比例2

‑

<20实施例35075

对比例3

‑

<20

69.由表1可知,实施例1

‑

实施例3提供的陶瓷3d打印膏料,由于在sic粉体处理时,采用光敏树脂对sic粉体进行“预活化”处理,这样在紫外光的照射下,光引发剂催化光敏树脂,开始发生固化反应,在液相内部树脂分子间的聚合反应的同时,也有树脂化学吸附在sic粉体表面,后期这些树脂可借助sic粉体的吸光能力,更容易的发生固化反应,从而提高了体系的整体固化能力,固化深度不低于60μm;而对比例的陶瓷3d打印膏料,sic粉体未经光敏树脂处理,打印时的固化厚度低于20μm,或者不能固化。

70.以上内容仅仅为本发明的结构所作的举例和说明,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。