1.本发明属于高温合金领域,特别提供一种单晶高温合金叶片铸件中凝固缺陷控制技术。

背景技术:

2.单晶高温合金具有良好的抗氧化性能、抗腐蚀性能、抗高温蠕变抗力及持久性能。在航空发动机、地面燃气轮机中热端关键部件中都得到了广泛应用。在单晶叶片铸件制备过程中,雀斑是破坏其单晶结构的严重铸造缺陷之一,它往往分布于枝晶间区域,且雀斑链轴基本平行于<001>方向,即晶体生长方向。雀斑的形成会破坏铸件的单晶结构,使蠕变性能变差,进而严重影响铸件的使用性能。

3.单晶合金组成成分比较复杂,组成元素多达十多种,w、mo、ta、re等难溶元素总含量通常大于20%,还含有一定al和ti。在定向凝固过程中,w和re等负偏析元素富集于枝晶中心部位,al和ti正偏析元素向枝晶间偏析,随着固相分数的增加,糊状区中的熔体密度越来越小,而糊状区上方熔体的密度变化很小,在重力的作用下,这种上重下轻的密度反差使得糊状区液体难以保持稳定,从而引起隧道式的强烈对流,在对流的冲击下,枝晶臂容易被折断,折断的枝晶臂可能会形成细碎的晶粒,这些晶粒通常位于单晶铸件同一时刻的先凝固区域,最终形成链状雀斑。

4.通常,单晶中的雀斑采用成分及定向凝固工艺控制。在单晶合金中添加微量c,通过c形成网状碳化物可以降低枝晶间的对流程度,这可抑制雀斑的产生,但效果并不十分明显。定向凝固过程中,通过调整局部冷却速度,如安装石墨块等,也可控制雀斑的形成倾向,但工艺比较复杂,控制难度较大,还不能在根本上消除雀斑。

5.因此,有必要发明一种简单有效的工艺方法来控制雀斑缺陷的形成。

技术实现要素:

6.本发明的目的在于提供一种的简单有效的工艺方法,以控制单晶铸件中雀斑缺陷的形成。

7.本发明技术方案如下:

8.一种控制单晶铸件中雀斑缺陷的工艺方法,其特征在于:确定单晶铸件定向凝固过程中同一时刻的先凝固区域(雀斑缺陷形成区域),在该先凝固区域附加缺陷引出块结构,使雀斑缺陷在缺陷引出块位置形成,待定向凝固结束后将该部分切除,即可获得完整无雀斑缺陷的单晶铸件。

9.本发明所述控制单晶铸件中雀斑缺陷的工艺方法,其特征在于,具体步骤如下:

10.②

、确定单晶铸件定向凝固过程中不同时刻的先凝固区域;

11.②

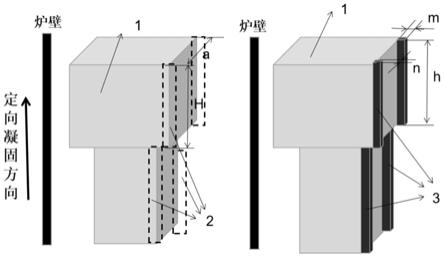

、根据先凝固区域的形状和尺寸制备缺陷引出块蜡模3,并将其安装在铸件蜡模1对应的先凝固区域位置2(如图1所示),所述缺陷引出块蜡模3的材质与蜡模相同;或直接制备出在先凝固区域位置2具有凸出缺陷引出块蜡模3结构的铸件蜡模;

12.③

、采用精密铸造工艺制备模壳;

13.④

、定向凝固生长带有缺陷引出块结构的单晶铸件;

14.⑤

、将单晶铸件上缺陷引出块切除,获得完整无雀斑缺陷的单晶铸件。

15.作为优选的技术方案:

16.步骤

①

中,采用模拟或热电偶实际测量方法,确定单晶铸件定向凝固过程中同一时刻的先凝固区域。

17.步骤

②

中,缺陷引出块蜡模3与铸件蜡模1的接触的表面积大于先凝固区域面积(优选比先凝固区域表面积大10

‑

20%)。采用注射成型工艺制备铸件蜡模1及缺陷引出块蜡模3,蜡料温度62

‑

68℃,注射压力0.3

‑

0.8mpa,注射时间10

‑

50秒,保压时间10

‑

60秒。

18.步骤

③

中,采用精密铸造工艺制备模壳,涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉料目数为300

‑

325目,硅溶胶平均粒径为8

‑

14nm,sio2含量为30

‑

35wt%,粉液比为质量比3.3

‑

3.5:1;

19.模壳背层料浆采用高纯刚玉粉与硅溶胶混合制备,刚玉粉料目数为325目,硅溶胶平均粒径为8

‑

14nm,sio2含量为30

‑

35wt%,粉液比为质量比3.8

‑

4.5:1;

20.撒砂材料为刚玉砂,目数为24

‑

80目,模壳厚度6

‑

8层;

21.模壳干燥相对湿度控制在40

‑

70%,温度控制在23

‑

35℃,干燥时间4

‑

8小时;

22.模壳脱蜡温度为160

‑

180℃,脱蜡压力为0.6

‑

0.8mpa,时间10

‑

30秒;

23.模壳烧结温度为850℃

‑

1050℃;保温时间2

‑

6小时。

24.步骤

④

中,采用螺旋选晶法或籽晶法制备带有缺陷引出块结构的单晶铸件;定向凝固工艺为:保温炉温度1480

‑

1520℃,浇注温度1480

‑

1520℃,抽拉速度1

‑

6mm/min。

25.步骤

⑤

中,采用线切割方式切除单晶铸件上的缺陷引出块结构。

26.本发明所述方法特别适用于单晶高温合金,如dd413、dd6、dd33、pwa1483、cmsx

‑

4、cmsx

‑

6等常用单晶高温合金均适用。

27.本发明利用单晶铸件定向凝固过程中雀斑缺陷容易在不同时刻的先凝固区域形成的特点,使雀斑在缺陷引出块位置形成,待定向凝固结束后再将其切除,即可获得完整无雀斑缺陷的单晶铸件。

附图说明

28.图1缺陷引出块蜡模位置示意图。

29.附图标记:1、铸件蜡模,2、先凝固区域位置,3缺陷引出块蜡模。

具体实施方式

30.实施例1

31.无雀斑缺陷的单晶合金dd413铸件的制备:

32.①

、采用热电偶实际测量方法确定单晶铸件定向凝固过程中同一时刻的先凝固区域;

33.②

、根据先凝固区域的形状和尺寸制备缺陷引出块蜡模3,并将其粘接在铸件蜡模1对应的先凝固区域位置2(如图1所示),缺陷引出块蜡模3的材质与蜡模相同,缺陷引出块蜡模3与铸件蜡模1接触表面积要比铸件先凝固区域表面积大10%;

34.采用注射成型工艺制备铸件蜡模1及缺陷引出块蜡模3:蜡料温度62℃,注射压力0.3mpa,注射时间10秒,保压时间60秒;

35.③

、采用精密铸造工艺制备模壳:

36.涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉料目数为300

‑

325目,硅溶胶平均粒径为8nm,sio2含量为35wt%,粉液比为质量比3.5:1;模壳背层料浆采用高纯刚玉粉与硅溶胶混合制备,刚玉粉料目数为325目,硅溶胶平均粒径为14nm,sio2含量为35wt%,粉液比为质量比3.8:1;撒砂材料为刚玉砂,目数为24

‑

80目,模壳厚度8层;模壳干燥相对湿度控制在70%,温度控制在25℃,干燥时间4小时;模壳脱蜡温度为180℃,脱蜡压力为0.6mpa,时间10秒。模壳烧结温度为850℃;保温时间4小时;

37.④

、采用螺旋选晶法制备单晶铸件,定向凝固工艺为:保温炉温度1520℃,浇注温度1520℃,抽拉速度3mm/min;定向凝固生长出带有缺陷引出块结构的单晶铸件;

38.⑤

、定向凝固单晶件结束后,采用线切割方式切除单晶铸件上缺陷引出块对应的部位,获得完整无雀斑缺陷的单晶铸件。

39.实施例2

40.无雀斑缺陷的单晶合金dd6铸件的制备:

41.①

、采用模拟方法确定单晶铸件定向凝固过程中同一时刻的先凝固区域;

42.②

、根据先凝固区域的形状和尺寸制备缺陷引出块蜡模3,并将其粘接在铸件蜡模1对应的先凝固区域位置2(如图1所示),缺陷引出块蜡模3的材质与蜡模相同,缺陷引出块蜡模3与铸件蜡模1接触表面积要比铸件先凝固区域表面积大15%;

43.采用注射成型工艺制备铸件蜡模1及缺陷引出块蜡模3:蜡料温度62℃,注射压力0.8mpa,注射时间10秒,保压时间30秒;

44.③

、采用精密铸造工艺制备模壳:

45.涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉料目数为325目,硅溶胶平均粒径为8nm,sio2含量为30

‑

35wt%,n,粉液比为质量比3.5:1;模壳背层料浆采用高纯刚玉粉与硅溶胶混合制备,刚玉粉料目数为325目,硅溶胶平均粒径为14nm,sio2含量为30

‑

35wt%,粉液比为质量比4.5:1;撒砂材料为刚玉砂,目数为24

‑

80目,模壳厚度6层;模壳干燥相对湿度控制在60%,温度控制在28℃,干燥时间4小时;模壳脱蜡温度为180℃,脱蜡压力为0.8mpa,时间10秒。模壳烧结温度为850℃℃;保温时间6小时;

46.④

、采用螺旋选晶法制备单晶铸件,定向凝固工艺为:保温炉温度1520℃,浇注温度1520℃,抽拉速度6mm/min;定向凝固生长出带有缺陷引出块结构的单晶铸件;

47.⑤

、定向凝固单晶件结束后,采用线切割方式切除单晶铸件上缺陷引出块结构对应的部位,获得完整无雀斑缺陷的单晶铸件。

48.实施例3

49.无雀斑缺陷的单晶合金dd33铸件的制备:

50.①

、采用热电偶实际测量方法确定单晶铸件定向凝固过程中同一时刻的先凝固区域;

51.②

、根据先凝固区域的形状和尺寸设计缺陷引出块蜡模3,直接制备出在先凝固区域位置2具有凸出缺陷引出块蜡模3结构的铸件蜡模,缺陷引出块蜡模3与铸件蜡模1接触表面积要比铸件先凝固区域面积大10%;

52.采用注射成型工艺制备铸件蜡模1及缺陷引出块蜡模3:蜡料温度68℃,注射压力0.3mpa,注射时间10秒,保压时间60秒;

53.③

、采用精密铸造工艺制备模壳:

54.涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉料目数为300目,硅溶胶平均粒径为8nm,sio2含量为30

‑

35wt%,粉液比为质量比3.5:1;模壳背层料浆采用高纯刚玉粉与硅溶胶混合制备,刚玉粉粉料目数为325目,硅溶胶平均粒径为8nm,sio2含量为30wt%,粉液比为质量比4:1;撒砂材料为刚玉砂,目数为24

‑

80目,模壳厚度6层;模壳干燥相对湿度控制在70%,温度控制在30℃,干燥时间4小时;模壳脱蜡温度为160℃,脱蜡压力为0.6mpa,时间10秒。模壳烧结温度为1050℃;保温时间2小时;

55.④

、采用籽晶法制备单晶铸件,定向凝固工艺为:保温炉温度1500℃,浇注温度1500℃,抽拉速度1mm/min;定向凝固生长出带有缺陷引出块结构的单晶铸件;

56.⑤

、定向凝固单晶件结束后,采用线切割方式切除单晶铸件上缺陷引出块结构对应的部位,获得完整无雀斑缺陷的单晶铸件。

57.实施例4

58.无雀斑缺陷的单晶合金cmsx

‑

6铸件的制备:

59.①

、采用热电偶实际测量方法确定单晶铸件定向凝固过程中同一时刻的先凝固区域;

60.②

、根据先凝固区域的形状和尺寸设计缺陷引出块蜡模3,直接制备出在先凝固区域位置2具有缺陷引出块蜡模3结构的铸件蜡模,缺陷引出块蜡模3与铸件蜡模1接触表面积要比铸件先凝固区域表面积大20%;

61.采用注射成型工艺制备铸件蜡模1及缺陷引出块蜡模3:蜡料温度65℃,注射压力0.5mpa,注射时间20秒,保压时间60秒;

62.③

、采用精密铸造工艺制备模壳:

63.涂料料浆采用氧化铝粉与硅溶胶混合制备,氧化铝粉料目数为325目,硅溶胶平均粒径为14nm,sio2含量为30

‑

35wt%,粉液比为质量比3.3:1;模壳背层料浆采用高纯刚玉粉与硅溶胶混合制备,刚玉粉粉料目数为325目,硅溶胶平均粒径为14nm,sio2含量为30

‑

35wt%,粉液比为质量比4.2:1;撒砂材料为刚玉砂,目数为24

‑

80目,模壳厚度8层;模壳干燥相对湿度控制在60%,温度控制在28℃,干燥时间8小时;模壳脱蜡温度为170℃,脱蜡压力为0.6mpa,时间15秒。模壳烧结温度为1050℃;保温时间2小时;

64.④

、采用籽晶法制备单晶铸件,定向凝固工艺为:保温炉温度1480℃,浇注温度1520℃,抽拉速度4mm/min;定向凝固生长出带有缺陷引出块结构的单晶铸件;

65.⑤

、定向凝固单晶件结束后,采用线切割方式切除单晶铸件上缺陷引出块结构对应的部位,获得完整无雀斑缺陷的单晶铸件。

66.本发明未尽事宜为公知技术。

67.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。