1.本发明属于耐火材料技术领域,具体涉及一种钢包底阻漩块用材料及利用其制备钢包底阻漩块的方法。

背景技术:

2.钢包又称大包,是连铸工艺流程中用于盛放钢液并进行精炼和浇铸的容器。在连续铸钢的生产过程中,当钢包中含氧化铁、氧化锰和氧化硅的炉渣流入中间包后,会造成钢水中铝和钛等易氧化合金元素的烧损,并产生氧化铝夹杂物,从而影响钢水的洁净度,并容易造成钢材表面质量问题。此外,钢水中的氧化铝夹杂还会造成水口堵塞,影响结晶器内的流场以及中间包连浇炉数。为了避免钢包中的炉渣进入中间包,在生产洁净度要求非常严格的钢种如汽车板时,有些钢厂采用钢包留钢操作,这样虽然满足了质量要求,但钢水的收得率低。目前,如何提高钢包浇注过程钢水的收得率是困扰不少炼钢厂的一个难题,如何采取措施来削弱甚至消除汇流漩涡是控制钢包下渣并提高钢水收得率的关键所在。因此,开发高效、低成本的控制钢包下渣装置显得十分重要和迫切。

3.目前,已有一定控制大包下渣方法的报道,如:专利cn205110763u公开了一种挡渣球,该挡渣球由实心球体和包覆在实心球体外的耐火材料层构成,耐火材料层表面开设有两条凹槽所在位置的截面均经过挡渣球的球心,挡渣球的直径为170

‑

190mm,报道称可有效消除钢包的漩涡卷渣;专利cn106588005a公开了一种钢包用均质挡渣球,其组成中包括zro

2 62~80wt%、al2o

3 14~32wt%、sio

2 2~6wt%、sic 2~4wt%,外加硅溶胶3.0~6.5wt%,报道称可有效防止钢包中炉渣进入中间包;专利cn209477279u公开了一种钢包底部砌筑结构,该结构中为一斜面包底,包底内壁凹设有漏斗状的凹槽,钢包水口连通于凹槽的最低点,下水口顶端低于钢包本体包壁底部5cm,报道称通过漏斗状底部增加钢水和钢渣短时间的流动速度差,减少余钢量;专利cn104525929a公开了一种通过钢包底部环出钢口吹氩气控制钢包下渣的方法,通过在钢包底部出钢口周围设置透气宽度为50~300mm的环形透气砖,在钢包浇注过程中,当钢包内钢水浇注液面高度为150~400mm时,控制吹氩压力为0.2~0.7mpa,使氩气通过环形透气砖吹入钢液,控制钢包下渣;报道称该发明能够有效抑制钢包浇注过程中汇流漩涡和排流沉坑所引起的下渣,并能够进一步提高钢水的收得率;专利cn107649671a公开了一种利用电磁感应检测连铸钢包水口下渣的装置,包括在钢包包底上设置着包底上水口,在包底上水口的底面上配合安装着液压缸控制的滑动水口,在包底上水口的外围通过传感器固定座安装着电磁传感器;报道称该发明结构合理,利用电磁感应的原理检测钢水含渣量,可以提高钢水的洁净度,减少除渣操作,避免水口堵塞;专利cn101905302a公开了一种连铸钢包下渣检测方法,包括信号采集装置、信号处理装置和控制输出装置;可避免因仅仅依靠振动幅值大小判断下渣而带来的误判和漏判,提高了系统下渣检测的准确性。

4.由上述报道可以看出:目前下渣控制主要集中于磁场检测控制和斜面包底结构控制,磁场检测只能判断下渣时间,不能有效减少下渣量,而斜面包底结构只能在一定程度上

提高钢水收得率。因此,进一步研究和开发性能良好的耐火材料并将其用于钢包底部控制下渣对于洁净钢的生产以及提高钢水收得率具有显著作用。

技术实现要素:

5.本发明解决的技术问题在于针对目前下渣控制中不能有效减小下渣量进而造成钢水污染和夹杂等问题,提供一种用于钢包底部的阻漩块用材料及其制备方法,所得阻漩块具有较好的强度、抗冲刷性能和抗渣性能,将其应用于钢包包底后能够实现与水口座砖同寿命,有望推广进行大规模的生产应用。

6.为实现上述目的,本发明采用的技术方案为:

7.一种钢包底阻漩块用材料,采用的原料包括坯体粉料和浸渍溶液,其中坯体粉料中各组分及其所占质量百分比包括:六方氮化硼粉45~75%,si3n4粉5~10%、aln和alon粉料15~50%,助烧剂0.5~5%;浸渍溶液为由硼酸、尿素配制而成的水溶液。

8.上述方案中,所述aln粉料和alon粉料的质量比为(6~1):1。

9.上述方案中,所述六方氮化硼粉和si3n4粉的粒径均为3μm以下。

10.上述方案中,所述aln、alon粉料和助烧剂的粒径均为2μm以下。

11.上述方案中,所述助烧剂为sio2、b2o3、cac2、cao、yc2、cacn2中的一种或几种。

12.优选的,所述助烧剂为cac2与sio2、b2o3、cao、yc2、cacn2中一种或几种的组合,其中cac2在助烧剂中所占质量百分比为30%以上,优选为40%以上。

13.上述方案中,所述浸渍溶液中硼酸、尿素、水的质量比为1:(2~4):(2~4)。

14.上述一种钢包底阻漩块的制备方法,包括如下步骤:

15.1)按钢包底阻漩块用材料的配比要求称取各原料;将称取的六方氮化硼粉、si3n4粉、aln、alon粉料和助烧剂混合均匀,将所得粉料置于丙酮或己烷中,混合处理、干燥、研磨,再将所得混合料进行压制,得坯体;

16.2)将硼酸、尿素和水按比例混合均匀,配制浸渍溶液;然后在真空加热条件下加入坯体,进行浸渍处理,干燥,重复上述浸渍和干燥步骤;

17.3)将步骤2)所得坯体在真空或保护气氛下进行预烧处理,再进行压力烧结,加工至所述形状,即得所述钢包底阻漩块。

18.上述方案中,步骤1)中所述混合处理时间为18~48h。

19.上述方案中,步骤1)中所述干燥温度为100~200℃。

20.上述方案中,步骤1)中所述压制成型步骤采用的压力为10~200mpa。

21.上述方案中,步骤2)中所述真空加热温度为50

‑

100℃,浸渍处理时间为15~100min。

22.优选的,所述浸渍处理采用搅拌条件。

23.上述方案中,步骤2)中所述干燥温度为80~150℃,时间为3

‑

10h。

24.上述方案中,步骤2)所述重复次数为2

‑

5次。

25.上述方案中,所述预烧处理采用的温度为850~1300℃,时间为2~5h;采用的保护气氛可选用n2等,利用n2气氛预烧时控制n2流量为0.3~1l/min。

26.上述方案中,所述压力烧结采用热压或热等静压工艺,其中采用的烧结温度(终烧温度)为1700~2000℃,保护气体为n2或ar;具体烧结过程中,从800℃开始加压和通气氛保

护,800

‑

1300℃时保持载荷压力10~30mpa,气体流量0.3~1l/min;1300~终烧温度,保持压力25~70mpa,气体流量1~5l/min。

27.根据上述方案制备的钢包底阻漩块,其相对密度为97~99.9%,室温抗折强度为100~400mpa,导热系数30~100w/m

·

k,抗热震性好(rt

‑

1100℃,水冷30次不破裂),在钢水中侵蚀大于10h后表面侵蚀量小。

28.上述方案所述钢包底阻漩块用材料不仅可应用于钢包底部阻漩挡渣,同时还可应用于钢包底部冲击板、水口座砖、以及其它冶炼金属容器等耐高温行业领域。

29.本发明的原理为:

30.1)本发明利用h

‑

bn粉、si3n4粉、aln粉以及alon粉为基体材料,可充分利用氮化物耐火材料高熔点、硬度大以及化学稳定性好的特点,保证所得烧结产品在钢水服役状态下的稳定性;通过在基体中引入alon,利用其与熔融钢水之间具有较大润湿角的特性,大幅提升所得制品的抗钢水侵蚀性能;si3n4的引入可以在高温下形成少量的塞隆相(si6‑

z

al

z

o

z

n8‑

z

)并与基体中alon形成alon

‑

sial7o2n7结合相,在促使大幅提升基体材料强度的同时,还可在高温下生成致密sio2薄膜,进而大幅度提升所得制品的抗氧化性能;

31.基于上述基体配方设计,本发明进一步引入助烧剂,在烧结过程中呈梯级熔化,促使混合料在高温下形成液相烧结(在制品内部生成少量ca(cao

·

al2o3)或ca2(cao

·

2al2o3)或c3a5(3cao

·

5al2o3)或yag(3y2o3·

5al2o3)促进烧结),使基体中氮化物颗粒表面被液相包裹烧结,特别是h

‑

bn颗粒,在液相和外界压力的共同作用下形成层状结构,使得烧结制品性能上在热压平行方向和垂直方向上不同;

32.结合上述配方设计,烧结后最终形成的材料体系为h

‑

bn和aln为主相,alon、sialon、c3a5、ca2、yag、ca5等为次要相的体系(c为cao,a为al2o3,yag为钇铝石榴石((y2o3)3al5o

12

或其变体)),可表现出良好的抗侵蚀性能和抗热震性能等。

33.2)本发明采用的浸渍溶液可提供较好的流动性和渗透性,同时,配合浸渍次数和浸渍工艺,可促使生坯表层形成一层保护膜,通过预烧后一方面裂解形成h

‑

bn,另一方面,可保证烧结过程中表层不被氧化;本发明通过浸渍法先在坯体表面生成溶胶膜,在烧结过程中,可在烧结体表面原位生成塞隆相与基体进行结合,使得烧结体在表面具有良好的抗钢水侵蚀性能;同时,通过调控烧结助剂组成和添加量,使得烧结体内部具有良好的组织形貌,满足极冷极热的服役条件;

34.3)烧结过程中对温度、压力以及气体流量的控制,可充分排出颗粒间隙中的气体,促进烧结致密化。

35.与现有技术相比,本发明的有益效果为:

36.1)利用氮化物制品的高熔点和高抗钢水侵蚀性能特点,辅助特殊添加剂烧结制备强度高的氮化物制品,可以使烧结后制品在使用过程中保持高的耐火度且不易被钢水侵蚀冲刷,从而达到在钢包底部保持特有形状,起到阻止或延缓漩涡的形成,减少钢包尾期下渣量,便于减少钢中夹杂物的卷入。

37.2)本发明制备的钢包底阻漩块具有寿命长、寿命高、抗热震性好以及良好的抗熔渣侵蚀性能的特点;可充分保证在使用过程中具有良好的强度和抗侵蚀性能而不至于损毁,相对于现有控渣方法,该方法更加直接有效。

38.3)除适用于钢包底阻漩块控渣外,还可用于中间包挡渣墙、钢包冲击砖、钢包坐

砖、电炉以及其它冶炼金属容器等耐高温行业领域,适用性广。

附图说明

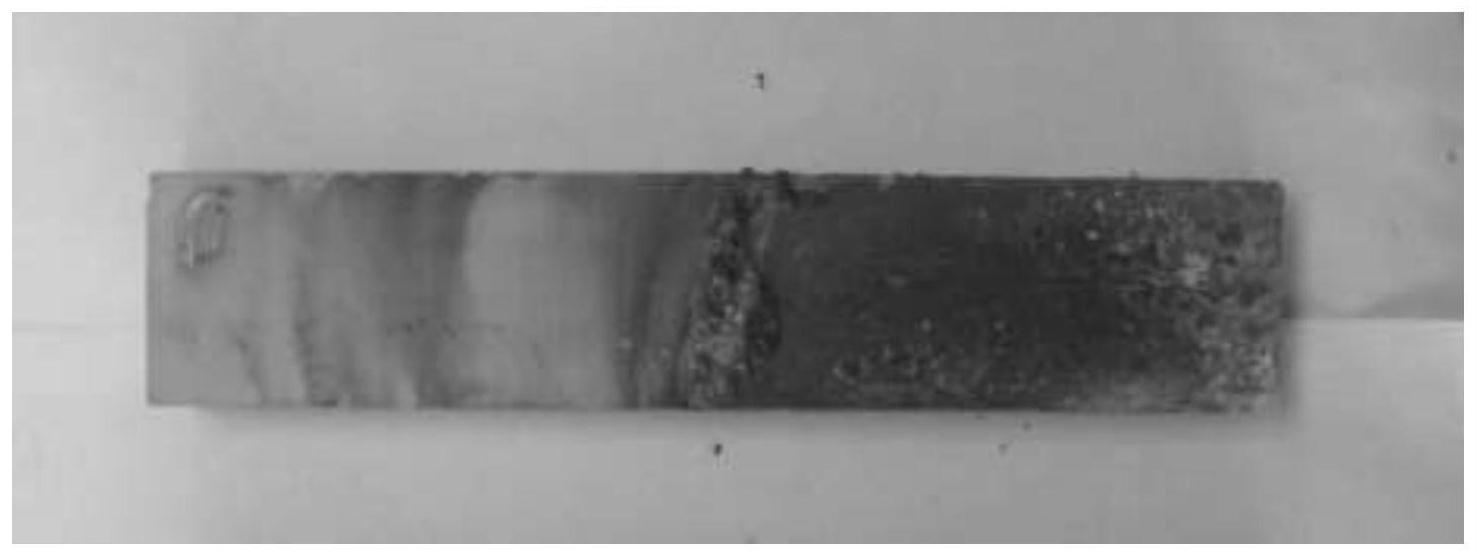

39.图1为实施例1所得钢包底阻漩烧结材料的抗钢水侵蚀试验效果图;

40.图2为本发明实施例1所述钢包底阻漩块的结构示意图;

41.图3为本发明实施例1所述钢包底阻漩块的安装示意图。

具体实施方式

42.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明不仅仅局限于下面的实施例。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

43.实施例1

44.一种钢包底阻漩块,其制备方法包括如下步骤:

45.1)制备坯体:按配比称取坯体粉料,各组分及其所占质量百分比为:1μm的h

‑

bn粉65%,2μm的si3n4粉5%,1μm的aln粉20%,1μm的alon粉7%,1μm的cao粉1%,1μm的cac2粉1.5%,1μm的b2o3粉0.5%;将称取的各粉料混合加入丙酮溶液中,采用混料机对其混合处理24h,再在110℃下干燥,研磨成均匀细粉,然后采用液压成型机在50mpa的压力下将细粉压制成坯体样品;

46.2)配制浸渍溶液:将硼酸、尿素和水按1:2:4的质量比混合均匀,配制浸渍溶液,备用;

47.3)坯体浸渍处理:将浸渍溶液在真空条件下加热至80℃,然后将坯体样品放置其中浸渍处理,浸渍过程中将溶液进行缓慢搅拌,浸渍处理时间为30min,然后取出浸渍后的坯体在100℃下进行干燥处理3h,如此反复3次得到浸渍后坯体;

48.4)预烧处理:将浸渍后坯体在n2条件下,于1200℃条件下进行预烧,预烧保温时间2h,n2流量0.5l/min;

49.5)烧结处理:将预烧所得样品放置于碳纤维石墨模具中,采用热压进行烧结,烧结温度为1850℃,保护气体为n2;在烧结过程中,从800℃开始加压和通气氛保护,800

‑

1300℃时保持载荷压力15mpa,气体流量0.5l/min;1300~终烧温度(1850℃),保持载荷压力40mpa,气体流量2.5l/min;

50.6)将烧结后所得产品采用机械加工方法进行加工得到最终所需产品形状(见图2),即得所述钢包底阻漩块。

51.经测试,本实施例所得钢包底阻漩块的相对密度为99.7%,室温抗折强度为260mpa,导热系数50w/m

·

k,抗热震性好(rt

‑

1100℃,水冷30次不破裂),在钢水中侵蚀15h后表面侵蚀量小。

52.实施例2

53.一种钢包底阻漩块,其制备方法包括如下步骤:

54.1)制备坯体:按配比称取坯体粉料,各组分及其所占质量百分比为:2μm的h

‑

bn粉70%,1μm的si3n4粉5%,1μm的aln粉15%,1μm的alon粉7%,1μm的sio2粉0.1%,1μm的cac2粉1.9%,1μm的cao粉1%;将称取的各粉料混合加入丙酮溶液中,采用混料机对其混合处理

36h,再在120℃下干燥,研磨成均匀细粉,然后采用液压成型机在45mpa的压力下将细粉压制成坯体样品;

55.2)配制浸渍溶液:将硼酸、尿素和水按1:3:4的质量比混合均匀,配制浸渍溶液,备用;

56.3)坯体浸渍处理:将浸渍溶液在真空条件下加热至90℃,然后将坯体样品放置其中浸渍处理,浸渍过程中将溶液进行缓慢搅拌,浸渍处理时间为50min,然后取出浸渍后的坯体在110℃下进行干燥处理5h,如此反复2次得到浸渍后坯体;

57.4)预烧处理:将浸渍后坯体在n2条件下,于1300℃条件下进行预烧,预烧保温时间3h,n2流量0.5l/min;

58.5)烧结处理:将预烧所得样品放置于碳纤维石墨模具中,采用热压进行烧结,烧结温度为1880℃,保护气体为n2;在烧结过程中,从800℃开始加压和通气氛保护,800

‑

1300℃时保持载荷压力10mpa,气体流量0.5l/min;1300~终烧温度(1880℃),保持载荷压力50mpa,气体流量2l/min;

59.6)将烧结后所得产品采用机械加工方法进行加工得到最终所需产品形状(见图2),即得所述钢包底阻漩块。

60.经测试,本实施例所得钢包底阻漩块的相对密度为99.5%,室温抗折强度为210mpa,导热系数31w/m

·

k,抗热震性好(rt

‑

1100℃,水冷30次不破裂),在钢水中侵蚀13h后表面侵蚀量小。

61.实施例3

62.一种钢包底阻漩块,其制备方法包括如下步骤:

63.1)制备坯体:按配比称取坯体粉料,各组分及其所占质量百分比为:0.5μm的h

‑

bn粉50%,1μm的si3n4粉10%、1μm的aln粉25%,0.5μm的alon粉10%,1μm的cac2粉2%,1μm的cacn2粉3%;将称取的各粉料混合加入丙酮溶液中,采用混料机对其混合处理48h,再在100℃下干燥,研磨成均匀细粉,然后采用液压成型机在90mpa的压力下将细粉压制成坯体样品;

64.2)配制浸渍溶液:将硼酸、尿素和水按1:3:3的质量比混合均匀,配制浸渍溶液,备用;

65.3)坯体浸渍处理:将浸渍溶液在真空条件下加热至90℃,然后将坯体样品放置其中浸渍处理,浸渍过程中将溶液进行缓慢搅拌,浸渍处理时间为60min,然后取出浸渍后的坯体在100℃下进行干燥处理5h,如此反复4次得到浸渍后坯体;

66.4)预烧处理:将浸渍后坯体在真空条件下,于1300℃条件下进行预烧,预烧保温时间3h;

67.5)烧结处理:将预烧所得样品放置于碳纤维石墨模具中,采用热压进行烧结,烧结温度为1900℃,保护气体为n2;在烧结过程中,从800℃开始加压和通气氛保护,800

‑

1300℃时保持载荷压力25mpa,气体流量1l/min;1300~终烧温度(1900℃),保持载荷压力50mpa,气体流量3.5l/min;

68.6)将烧结后所得产品采用机械加工方法进行加工得到最终所需产品形状(见图2),即得所述钢包底阻漩块。

69.经测试,本实施例所得钢包底阻漩块的相对密度为99.8%,室温抗折强度为

350mpa,导热系数70w/m

·

k,抗热震性好(rt

‑

1100℃,水冷30次不破裂),在钢水中侵蚀12h后表面侵蚀量小。

70.实施例4

71.一种钢包底阻漩块,其制备方法包括如下步骤:

72.1)制备坯体:按配比称取坯体粉料,各组分及其所占质量百分比为:0.5μm的h

‑

bn粉45%,0.5μm的si3n4粉10%,1μm的aln粉35%,1μm的alon粉8%,1μm的yc2粉1%,1μm的cac2粉1%;将称取的各粉料混合加入丙酮溶液中,采用混料机对其混合处理48h,再在110℃下干燥,研磨成均匀细粉,然后采用液压成型机在80mpa的压力下将细粉压制成坯体样品;

73.2)配制浸渍溶液:将硼酸、尿素和水按1:2.5:3.5的质量比混合均匀,配制浸渍溶液,备用;

74.3)坯体浸渍处理:将浸渍溶液在真空条件下加热至100℃,然后将坯体样品放置其中浸渍处理,浸渍过程中将溶液进行缓慢搅拌,浸渍处理时间为80min,然后取出浸渍后的坯体在130℃下进行干燥处理5h,如此反复3次得到浸渍后坯体;

75.4)预烧处理:将浸渍后坯体在n2条件下,于1000℃条件下进行预烧,预烧保温时间5h,n2流量0.5l/min;

76.5)烧结处理:将预烧所得样品放置于碳纤维石墨模具中,采用热压进行烧结,烧结温度为1950℃,保护气体为ar;在烧结过程中,从800℃开始加压和通气氛保护,800

‑

1300℃时保持载荷压力20mpa,气体流量0.5l/min;1300~终烧温度(1950℃),保持载荷压力50mpa,气体流量2.5l/min;

77.6)将烧结后所得产品采用机械加工方法进行加工得到最终所需产品形状(见图2),即得所述钢包底阻漩块。

78.经测试,本实施例所得钢包底阻漩块的相对密度为99.6%,室温抗折强度为310mpa,导热系数55w/m

·

k,抗热震性好(rt

‑

1100℃,水冷30次不破裂),在钢水中侵蚀11h后表面侵蚀量小。

79.显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。