1.本实用新型涉及幕墙建筑技术领域,尤其是一种横梁套芯、横梁及幕墙立柱与横梁连接结构。

背景技术:

2.目前,玻璃幕墙的横梁与立柱之间大多采用角码连接。在施工过程中,一般先将立柱竖直平行安装于楼板之间,然后在相邻立柱之间安装横梁,横梁的长度略小于两根立柱之间的距离,然后将角码与横梁和立柱的侧面贴合,再通过自攻螺钉将角码与横梁、立柱连接在一起。这种采用角码连接的方式,不仅需要多人配合安装,施工过程繁琐,而且安装速度慢,影响工程进度。

3.授权公告号为cn208633338u,名称为玻璃幕墙横梁与立柱连接结构的专利中,公开了一种采用连接套芯将横梁与立柱连接在一起的连接方式,但是这种连接方式需要手动拨动连接套芯相对横梁移动,进而使连接套芯上的定位件插入立柱上的定位孔中,然后再通过自攻螺钉将连接套芯锁定在横梁上,施工过程也较繁琐,施工速度也较慢,而且当连接套芯的加工精度较差时,有可能就造成连接套芯在横梁内无法移动,进而影响施工进度。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种横梁套芯、横梁及幕墙立柱与横梁连接结构,以提高玻璃幕墙的施工效率。

5.本实用新型解决其技术问题所采用的技术方案是:横梁套芯,包括套芯本体;所述套芯本体的其中一个端部具有沿其轴向设置的至少两个滑动孔;每个滑动孔内从内向外依次设置有压缩弹簧和滑动轴;所述滑动轴与滑动孔滑动配合;每个滑动轴的外端具有沿其轴向向外延伸的定位轴;所述定位轴的横截面尺寸小于所述滑动轴的横截面尺寸;当所述压缩弹簧处于自然状态时,所述滑动轴的外端位于滑动孔的外部,所述滑动轴的内端位于滑动孔的内部。

6.进一步的,所述滑动轴的内端具有一体成型的第一弹簧安装座;所述压缩弹簧的第一端安装在该第一弹簧安装座上。

7.进一步的,所述滑动孔为贯穿套芯本体的通孔结构;所述滑动孔内固定有用于与压缩弹簧的第二端抵接配合的堵头。

8.进一步的,所述堵头上具有一体成型的第二弹簧安装座;所述压缩弹簧的第二端安装在该第二弹簧安装座上。

9.进一步的,所述堵头与滑动孔可拆卸地连接。

10.进一步的,所述滑动孔的数量为三个。

11.横梁,包括横梁本体;所述横梁本体的每个端部具有容纳腔;所述容纳腔内容纳有所述横梁套芯;所述横梁套芯的轴向平行于所述横梁本体的轴向,所述横梁套芯通过固定件与横梁本体相连接;当所述压缩弹簧处于自然状态时,所述滑动轴的外端位于容纳腔的

外部。

12.进一步的,所述横梁套芯的端部与横梁本体的端部齐平。

13.进一步的,所述固定件包括至少两个自攻螺钉。

14.幕墙立柱与横梁连接结构,包括立柱;还包括所述横梁;所述横梁的端面与立柱的侧面抵接;所述立柱的侧面上、且与定位轴相对应的位置设置有定位孔;所述定位轴插入与其相对应的定位孔中,且滑动轴的外端面与立柱的侧面抵接。

15.本实用新型的有益效果是:本实用新型实施例提供的幕墙立柱与横梁连接结构,施工时,先将立柱竖向平行安装在楼板之间,然后在相邻的立柱之间安装横梁,当横梁套芯的定位轴与立柱的定位孔对准后,无需人工操作,在压缩弹簧的作用下就可使定位轴自动插入定位孔中,且使滑动轴的外端面与立柱的侧面抵接。这样不仅简化了施工步骤,提高了施工效率,而且在立柱与横梁连接后,压缩弹簧始终处于压缩状态,这样就通过压缩弹簧对滑动轴施加朝向立柱的作用力,保证滑动轴的外端面始终与立柱的侧面紧密接触,以防止在后续的使用过程中出现定位轴从定位孔中脱离的情况,进而保证了立柱与横梁连接的可靠性和稳定性。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍;显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

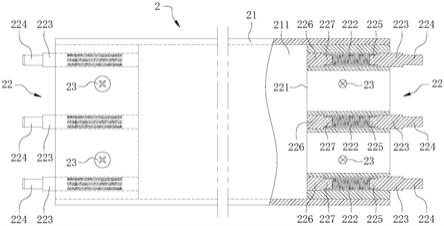

17.图1是本实用新型实施例的横梁套芯的结构示意图;

18.图2是图1中的套芯本体的剖视图。

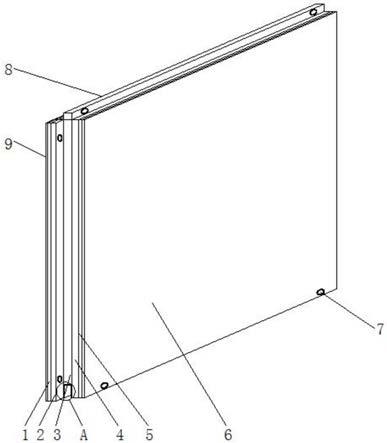

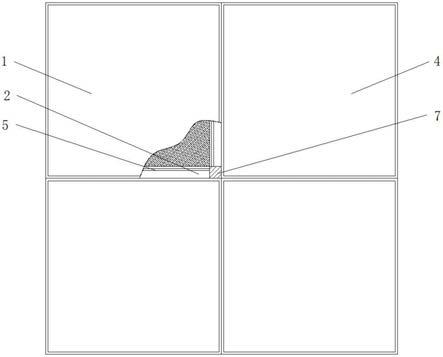

19.图3是本实用新型实施例的横梁的结构示意图;

20.图4是图3的左视图;

21.图5是本实用新型实施例的幕墙立柱与横梁连接结构的示意图;

22.图6是图5中a部放大图。

23.图中附图标记为:1

‑

立柱,2

‑

横梁,11

‑

定位孔,21

‑

横梁本体,22

‑

横梁套芯,23

‑

固定件,211

‑

容纳腔,221

‑

套芯本体,222

‑

压缩弹簧,223

‑

滑动轴,224

‑

定位轴,225

‑

第一弹簧安装座,226

‑

堵头,227

‑

第二弹簧安装座,2211

‑

滑动孔。

具体实施方式

24.为了使本领域的人员更好地理解本实用新型,下面结合附图和实施例对本实用新型进一步说明。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互结合。

25.图1是本实用新型实施例提供的横梁套芯22的结构示意图。

26.参见图1,本实用新型实施例提供的横梁套芯22,包括套芯本体221;所述套芯本体221的其中一个端部具有沿其轴向设置的至少两个滑动孔2211;每个滑动孔2211内从内向外依次设置有压缩弹簧222和滑动轴223;所述滑动轴223与滑动孔2211滑动配合;每个滑动轴223的外端具有沿其轴向向外延伸的定位轴224;所述定位轴224的横截面尺寸小于所述

滑动轴223的横截面尺寸;当所述压缩弹簧222处于自然状态时,所述滑动轴223的外端位于滑动孔2211的外部,所述滑动轴223的内端位于滑动孔2211的内部。

27.图2是套芯本体221的剖视图。参见图2,所述套芯本体221由闭合型材制作而成。所述套芯本体221的其中一个端部具有沿其轴向设置的至少两个滑动孔2211。例如,所述滑动孔2211的数量为三个,且三个滑动孔2211呈三角形布置。所述滑动孔2211为等截面结构,其横截面形状优选为圆形。当然,所述滑动孔2211的横截面形状还可以为三角形、方形等,在此不做具体的限定。

28.参见图1,每个滑动孔2211内从内向外依次设置有压缩弹簧222和滑动轴223。所述滑动轴223滑动配合在滑动孔2211内,并可在滑动孔2211内沿滑动孔2211的轴向移动。所述滑动轴223优选为圆柱形结构。每个滑动轴223的外端具有沿其轴向向外延伸的定位轴224,所述定位轴224的横截面形状优选为圆形,例如,所述定位轴224为圆柱形结构。当然,所述定位轴224的横截面形状还可以为三角形、方形等,在此不做具体的限定。

29.所述定位轴224起定位作用,用于插入立柱1上的定位孔11中。所述定位轴224的横截面尺寸小于所述滑动轴223的横截面尺寸,这样就在滑动轴223的外端面处形成台阶状的限位面,在后续将立柱1与横梁2连接时,使滑动轴223的外端面与立柱1的侧面抵接,以防止滑动轴223插入立柱1上的定位孔11中。

30.当压缩弹簧222处于自然状态时,也就是无外力作用在压缩弹簧222上,此时,所述滑动轴223一部分位于滑动孔2211的外部,另一部分仍然与滑动孔2211处于滑动配合状态。这样,当后续将立柱1与横梁2连接后,可使压缩弹簧222始终处于压缩状态,这样就通过压缩弹簧222对滑动轴223施加朝向立柱1的作用力,保证滑动轴223的外端面始终与立柱1的侧面紧密接触,进而保证了立柱1与横梁2连接的可靠性和稳定性。

31.当对定位轴224沿其轴向施加朝向滑动孔2211内部的作用力时,所述定位轴224可完全收缩在滑动孔2211内。

32.当压缩弹簧222和滑动轴223安装至滑动孔2211内后,所述压缩弹簧222的第一端可以与滑动轴223的内端抵接,也可以与滑动轴223的内端连接在一起。

33.例如,参见图1,所述滑动轴223的内端具有一体成型的第一弹簧安装座225;所述压缩弹簧222的第一端安装在该第一弹簧安装座225上。所述压缩弹簧222的第一端指的是朝向滑动轴223的那一端。所述第一弹簧安装座225为与滑动轴223同轴设置的圆柱形结构,且该第一弹簧安装座225的外形尺寸与压缩弹簧222内孔的尺寸相适配,该第一弹簧安装座225的外形尺寸允许正公差范围 1mm~ 3mm。安装时,将第一弹簧安装座225插入压缩弹簧222第一端的内孔中,这样就将压缩弹簧222的第一端安装在第一弹簧安装座225上,实现将压缩弹簧222的第一端与滑动轴223连接在一起。

34.所述滑动孔2211可以为一端开口、一端封闭的孔,当压缩弹簧222安装至滑动孔2211内后,所述压缩弹簧222的第二端与该滑动孔2211的底部抵接或连接在一起。

35.本实施例中,所述滑动孔2211为贯穿套芯本体221的通孔结构;所述滑动孔2211内固定有用于与压缩弹簧222的第二端抵接配合的堵头226。

36.所述堵头226为圆柱形结构,用于固定在滑动孔2211内且与压缩弹簧222的第二端抵接配合,以对压缩弹簧222的第二端进行限位。所述堵头226可以采用胶粘的方式与滑动孔221固定连接,也可以采用螺纹连接、卡接等方式与滑动孔2211可拆卸地连接。

37.当压缩弹簧222和滑动轴223安装至滑动孔2211内后,所述压缩弹簧222的第二端可以与堵头226抵接,也可以与堵头226连接在一起。

38.例如,参见图1,所述堵头226上具有一体成型的第二弹簧安装座227;所述压缩弹簧222的第二端安装在该第二弹簧安装座227上。所述第二弹簧安装座227为与堵头226同轴设置的圆柱形结构,且该第二弹簧安装座227的外形尺寸略大于压缩弹簧222内孔的尺寸。安装时,将第二弹簧安装座227插入压缩弹簧222第二端的内孔中,这样就将压缩弹簧222的第二端安装在第二弹簧安装座227上,实现将压缩弹簧222的第二端与堵头226连接在一起。

39.当组装横梁套芯22时,参见图1,可以先将堵头226、压缩弹簧222和滑动轴223在滑动孔2211的外部连接在一起,然后再从左向右将它们插入滑动孔2211中,再将堵头226与滑动孔2211固定连接,完成横梁套芯22的组装。

40.图3是本实用新型实施例提供的横梁2的结构示意图;图4是图3的左视图。

41.参见图3、图4,本实用新型实施例提供的横梁,包括横梁本体21;所述横梁本体21的每个端部具有容纳腔211;所述容纳腔211内容纳有所述横梁套芯22;所述横梁套芯22的轴向平行于所述横梁本体21的轴向,所述横梁套芯22通过固定件23与横梁本体21相连接;当所述压缩弹簧222处于自然状态时,所述滑动轴223的外端位于容纳腔211的外部。

42.所述横梁本体21由闭合型材制作而成。本实施例中,所述横梁本体21为两端开口的中空结构,该横梁本体21的内腔形成所述容纳腔211。所述横梁本体21内腔的两端分别通过固定件23固定有横梁套芯22,当压缩弹簧222处于自然状态时,所述滑动轴223的外端位于横梁本体21内腔的外部。

43.本实施例中,所述横梁套芯22的外形与所述横梁本体21内腔的形状相适配,当将横梁套芯22设置在横梁本体21的内腔后,所述横梁套芯22仅可在横梁本体21内腔中沿横梁本体21的轴向移动,而不能沿垂直于横梁本体21轴向的方向移动。本实施例中,所述横梁套芯22完全容纳在横梁本体21的内腔中;优选的,当将横梁本体21与横梁套芯22固定连接后,所述横梁套芯22的端部与横梁本体21的端部齐平。

44.所述固定件23包括至少两个自攻螺钉。例如,参见图4,所述固定件23包括四个自攻螺钉。当调整好横梁套芯22在横梁本体21内的位置后,将自攻螺钉依次拧入横梁本体21和套芯本体221中,以将横梁套芯22通过自攻螺钉与横梁本体21固定在一起。

45.图5是本实用新型实施例提供的幕墙立柱与横梁连接结构的示意图;图6是图5中a部放大图。

46.参见图5、图6,本实用新型实施例提供的幕墙立柱与横梁连接结构,包括立柱1;还包括所述横梁2;所述横梁2的端面与立柱1的侧面抵接;所述立柱1的侧面上、且与定位轴224相对应的位置设置有定位孔11;所述定位轴224插入与其相对应的定位孔11中,且滑动轴223的外端面与立柱1的侧面抵接。

47.所述立柱1上设置有定位孔11,所述定位孔11的尺寸大于定位轴224的尺寸、且小于滑动轴223的尺寸。这样,当将立柱1与横梁2连接时,保证只有定位轴224插入定位孔11中,而滑动轴223无法插入该定位孔11中。

48.本实用新型实施例提供的幕墙立柱与横梁连接结构,横梁2在出厂前就已装配横梁套芯22。现场施工时,先将立柱1竖向平行安装在楼板之间,相邻立柱1之间的距离等于横梁2的长度,相邻立柱1之间的距离允许正公差范围为 1mm~ 3mm。然后控制定位轴224收缩

在滑动孔2211内,将横梁2放置在相邻的立柱1之间,然后移动横梁2的位置,当横梁套芯22的定位轴224与立柱1的定位孔11对准后,无需人工操作,在压缩弹簧222的作用下就可使定位轴224自动插入定位孔11中,且使滑动轴223的外端面与立柱1的侧面抵接,完成该立柱1与横梁2的连接。

49.本实用新型实施例提供的幕墙立柱与横梁连接结构,不仅简化了施工步骤,提高了施工效率,而且在立柱1与横梁2连接后,压缩弹簧222始终处于压缩状态,这样就通过压缩弹簧222对滑动轴223施加朝向立柱1的作用力,保证滑动轴223的外端面始终与立柱1的侧面紧密接触,以防止在后续的使用过程中出现定位轴224从定位孔11中脱离的情况,进而保证了立柱1与横梁2连接的可靠性和稳定性。

50.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。