1.本技术涉及冷镦机领域,尤其是涉及一种冷镦加工系统。

背景技术:

2.冷镦机是以墩为主专门用来批量生产螺母螺栓等工件的专用设备。冷镦机工作过程中,是根据金属塑变理论,在常温下对金属坯料施加一定的压力,使之在模腔内产生塑变,按规定的形状和尺寸成型。冷镦工艺适用范围于批量大、各类规格的产品,这样才能降低成本。

3.相关技术中公开了一种冷镦加工系统,包括冷镦机,冷镦机上固定设置有出料料斗,由于冷镦机出料料斗的位置较低,工作人员只能使用容量小的收料容器对成型后的工件进行收集;同时由于出料料斗的角度是无法调节的,当冷镦加工系统加工不同规格的工件时,冷镦加工系统的下料速度不同,当冷镦加工系统的下料速度过慢时,降低了整体的生产效率。

技术实现要素:

4.为了提高整体的生产效率,本技术提供一种冷镦加工系统。

5.本技术提供的一种冷镦加工系统采用如下的技术方案:一种冷镦加工系统,包括冷镦机、出料装置和收料装置;所述冷镦机用于将配料加工成工件,所述出料装置用于将工件运送至收料装置,所述收料装置用于收集工件;所述冷镦机上设置有第一料斗,所述第一料斗上固定设置有两个第一旋转轴,两个所述第一旋转轴均与所述冷镦机转动连接;所述冷镦机上设置有用于调节所述第一料斗角度的调节装置,所述调节装置包括联动机构和第一驱动机构;所述联动机构包括联动轴、两个主动齿轮和两个从动齿轮,所述联动轴的两端均与所述冷镦机转动连接,两个所述主动齿轮均套设于所述联动轴上,两个所述从动齿轮分别套设于两个所述第一旋转轴上,两个主动齿轮分别与两个所述从动齿轮相互啮合;所述第一驱动机构用于驱动所述联动轴旋转。

6.通过采用上述技术方案,当冷镦机将金属配料加工成工件后,通过第一料斗传送至出料装置的过程中,第一驱动机构驱动联动轴旋转,联动轴同时带动两个主动齿轮旋转,两个主动齿轮分别带动两个从动齿轮旋转,两个从动齿轮分别带动两个第一旋转轴旋转,两个第一旋转轴同时带动第一料斗旋转,从而便于调节第一料斗的倾斜角度,进而调节第一料斗运送工件的速度。

7.可选的,所述第一驱动机构包括驱动齿轮、扇形齿轮、驱动轴、气缸;所述驱动齿轮套设于所述联动轴上,所述驱动齿轮与所述联动轴固定连接;所述驱动轴转动设置于所述冷镦机上,所述扇形齿轮套设于所述驱动轴上,所述扇形齿轮与所述驱动轴固定连接,所述扇形齿轮与所述驱动齿轮相互啮合;所述气缸转动设置于所述冷

镦机上,所述气缸的活塞杆与所述扇形齿轮铰接。

8.通过采用上述技术方案,气缸驱动扇形齿轮旋转,扇形齿轮带动驱动齿轮旋转,驱动齿轮带动联动轴旋转,提高了工作调节第一料斗角度的效率。

9.可选的,所述出料装置包括第一集水盒、导向架、支撑架和传送机构;所述第一集水盒固定于地面,所述第一集水盒位于冷镦机出料口的下方;所述导向架呈倾斜设置,所述导向架的底端位于所述第一集水盒内,所述支撑架固定于地面,所述支撑架用于支撑所述导向架的顶端;所述传送机构安装于所述导向架上,所述传送机构用于将工件从所述导向架的底端传送至所述导向架的顶端。

10.通过采用上述技术方案,工作人员将容量大的收料容器放置于导向架较高的一端,冷镦机将工件加工成型后由出料口输出,经冷镦机输出的工件掉落至传送机构上,传送机构将工件从导向架的底端运送至导向架的顶端,并落入收料容器内,从而便于工作人员使用容量大的收料容器对工件进行收集;同时第一集水盒内的水传送机构和工件均有冷却作用。

11.可选的,所述传送机构包括两个支撑板、主动辊、从动辊、两个传送链条和传送环;两个所述支撑板均固定于所述导向架上,所述主动辊的两端分别与两个所述支撑板转动连接,所述从动辊的两端分别与两个所述支撑板转动连接;所述主动辊上套设有两个主动链轮、两个所述主动链轮均与所述主动辊固定连接;所述从动辊上套设有两个从动链轮,两个所述从动链轮均与所述从动辊固定连接;两个所述传送链条分别位于导向架的两侧,所述传送链条环绕设置于所述主动链轮与所述从动链轮之间,所述传送环环绕设置于所述主动辊与所述从动辊之间,所述传送环与两个所述传送链条固定连接,所述传送环上设置有多个挡块,多个所述挡块沿所述传送环的长度方向间隔排列;两个所述支撑板上设置有用于驱动所述主动辊旋转的第二驱动机构。

12.通过采用上述技术方案,冷镦机将工件加工成型后由出料口输出,经冷镦机输出的工件掉落至挡块上,挡块对工件有向上的承载作用;驱动机构驱动主动辊旋转,主动辊同时带动两个主动链轮旋转,两个主动链轮分别带动两个传送链条运动,两个传送链条同时带动传送环运动,传送环同时带动多个挡块朝向导向架的顶端运动,从而将工件运送至收料容器内。

13.可选的,所述第二驱动机构包括电机、旋转杆、第一链轮、第二链轮和驱动链条;两个所述支撑板上固定设置有安装架,所述旋转杆转动设置于所述安装架上;所述电机固定于所述安装架上,所述电机的输出轴与所述旋转杆固定连接;所述第一链轮套设于所述旋转杆上,所述第一链轮与所述旋转杆固定连接;所述第二链轮套设于所述主动辊上,所述第二链轮与所述主动辊固定连接;所述驱动链条环绕设置于所述第一链轮与所述第二链轮之间。

14.通过采用上述技术方案,电机驱动旋转杆旋转,旋转杆带动第一链轮旋转,第一链轮带动驱动链条运动,驱动链条带动主动辊旋转,从而实现自动出料,节省了人力。

15.可选的,所述收料装置包括支架、滤水箱、收料箱;所述支架和所述收料箱均放置于地面;所述滤水箱固定于所述支架上;所述滤水箱内设置有过滤网,所述过滤网靠近所述出料口的一端低于所述过滤网远离所述出料口的一端;所述滤水箱朝向所述收料箱的一侧

开设有出料口,所述出料口对准所述收料箱,所述收料箱位于所述出料口的下方。

16.通过采用上述技术方案,支架对滤水箱有向上的支撑作用,增加了滤水箱的高度,以使滤水箱位于收料箱的上方,同时过滤网靠近出料口的一端低于过滤网远离出料口的一端,以使滤水箱内的工件在自身重力的作用下落入收料箱内,收料箱对工件有收集作用,增加了工作人员搬运工件的便捷性。

17.可选的,所述扇形齿轮上开设有调节槽,所述调节槽内滑移设置有调节件,所述调节件上设置有用于固定所述调节件的第一紧固件,所述气缸的活塞杆与所述调节件铰接。

18.通过采用上述技术方案,工作人员可以解除第一紧固件对调节件的固定作用,沿调节槽的长度方向滑动调节件,改变调节件在扇形齿轮上的位置,从而便于盖板扇形齿轮的旋转速度和旋转角度。

19.可选的,所述调节件包括调节块、第一夹持块和第二夹持块;所述调节块滑移设置于所述调节槽内,所述第一夹持块和所述第二夹持块分别固定于所述调节块的两端,所述第一夹持块与所述第二夹持块分别抵接于所述扇形齿轮的两侧;所述第一紧固件为紧固螺栓,所述紧固螺栓与所述第一夹持块螺纹配合,所述紧固螺栓抵接于所述扇形齿轮的表面;所述气缸的活塞杆上固定设置有套筒,所述第二夹持块上固定设置有套轴,所述套筒套设于所述套轴上,所述套筒与所述套轴转动连接。

20.通过采用上述技术方案,工作人员可以通过解除紧固螺栓对调节件的固定作用,从而沿调节槽的长度方向滑动调节件的位置;同时第一夹持块和第二夹持块对扇形齿轮有夹持作用,增加了调节件在调节槽内滑移的稳定性。

21.可选的,所述安装架包括承载块、两个夹持块和安装块,两个所述夹持块固定于所述承载块的下表面,所述安装块固定于所述承载块的上表面;两个所述安装块的内侧壁分别抵接于两个所述支撑板的侧壁,两个所述安装块分别与两个所述支撑板固定连接;所述旋转杆转动设置于所述安装块上,所述电机固定于所述承载块上。

22.通过采用上述技术方案,两个支撑板对两个夹持块有定位作用,从而对安装架有定位作用,增加了工作人员将安装架固定于两个支撑板上的便捷性。

23.可选的,所述安装块与所述支撑板之间设置有防护罩,所述第一链轮、所述第二链轮以及所述驱动链条均位于所述防护罩内。

24.通过采用上述技术方案,防护罩对第一链轮、第二链轮和驱动链条均有保护作用。

25.综上所述,本技术包括以下至少一种有益技术效果:当冷镦机将金属配料加工成工件后,通过第一料斗传送至出料装置的过程中,第一驱动机构驱动联动轴旋转,联动轴同时带动两个主动齿轮旋转,两个主动齿轮分别带动两个从动齿轮旋转,两个从动齿轮分别带动两个第一旋转轴旋转,两个第一旋转轴同时带动第一料斗旋转,从而便于调节第一料斗的倾斜角度,进而调节第一料斗运送工件的速度;气缸驱动扇形齿轮旋转,扇形齿轮带动驱动齿轮旋转,驱动齿轮带动联动轴旋转,提高了工作调节第一料斗角度的效率;工作人员将容量大的收料容器放置于导向架较高的一端,冷镦机将工件加工成型后由出料口输出,经冷镦机输出的工件掉落至传送机构上,传送机构将工件从导向架的底端运送至导向架的顶端,并落入收料容器内,从而便于工作人员使用容量大的收料容器对工件进行收集;同时第一集水盒内的水传送机构和工件均有冷却作用。

附图说明

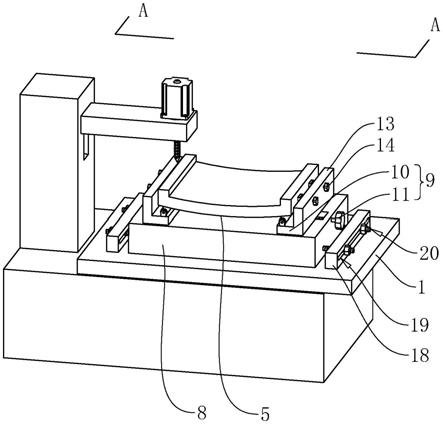

26.图1是本技术实施例中冷镦加工系统的结构示意图。

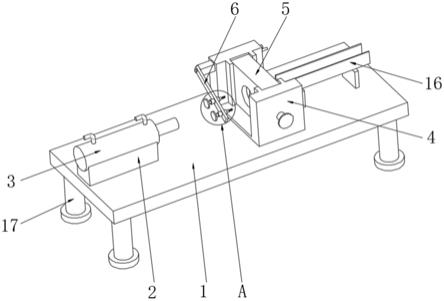

27.图2是本技术实施例中冷镦机的剖视图。

28.图3是图2中a部分的局部放大图。

29.图4是本技术实施例中调节件的结构示意图。

30.图5是本技术实施例中出料装置第一视角的结构示意图。

31.图6是本技术实施例中出料装置第二视角的结构示意图。

32.图7是本技术实施例中出料装置的半剖视图。

33.图8是本技术实施例中出料装置第三视角的结构示意图。

34.图9是本技术实施例中收料装置的结构示意图。

35.图10是本技术实施例中支架的结构示意图。

36.图11是本技术实施例中滤水箱的结构示意图。

37.附图标记说明:1、冷镦机;11、安装槽;12、第一料斗;121、第一旋转轴;2、调节装置;21、联动机构;211、联动轴;212、主动齿轮;213、从动齿轮;22、第一驱动机构;221、驱动齿轮;222、扇形齿轮;2221、调节槽;223、驱动轴;224、气缸;2241、套筒;225、第一支座;2251、第一支撑块;2252、第一固定块;226、安装杆;2261、第二固定块;23、调节件;231、调节块;232、第一夹持块;233、第二夹持块;2331、套轴;24、紧固螺栓;3、出料装置;31、导向架;311、连接板;312、导向板;32、传送机构;321、支撑板;322、主动辊;323、从动辊;324、主动链轮;325、从动链轮;326、传送链条;327、传送环;3271、挡块;33、支撑架;331、支撑杆;3312、第一底板;332、升降杆;3321、旋转块;333、第二紧固件;3331、螺杆;3332、旋钮;34、安装架;341、承载块;342、第三夹持块;343、安装块;35、第二驱动机构;351、电机;352、第一链轮;353、第二链轮;354、驱动链条;355、旋转杆;36、第二支座;361、第三固定块;362、第二支撑块;363、第二旋转轴;37、第一集水盒;38、防护罩;381、第一固定部;382、第二固定部;383、避位槽;4、收料装置;41、支架;411、角钢;412、承载框;413、加强框;4131、承载杆;4132、固定杆;42、滤水箱;421、第二底板;4211、排水槽;422、侧板;4221、出料口;423、集料块;424、放置槽;43、收料箱;431、万向轮;432、把手;44、第二料斗;45、第二集水盒;46、过滤网;461、连接杆;462、过滤杆。

具体实施方式

38.以下结合附图1

‑

11对本技术作进一步详细说明。

39.一种冷镦加工系统,参照图1,包括冷镦机1、出料装置3和收料装置4,冷镦机1、出料装置3和收料装置4依次放置于地面。冷镦机1用于将配料加工成工件,出料装置3用于将工件运送至收料装置4,收料装置4用于收集工件。

40.参照图2,冷镦机1一端的下表面开设有安装槽11,安装槽11内转动设置有第一料斗12,安装槽11内设置有用于调节第一料斗12倾斜角度的调节装置2。具体的,第一料斗12的两个相对的侧壁均焊接有第一旋转轴121,两个第一旋转轴121的两侧分别穿设于安装槽11的两侧,两个第一旋转轴121均与冷镦机1转动连接。

41.继续参照图2,调节装置2包括联动机构21和第一驱动机构22,联动机构21包括联

动轴211、两个主动齿轮212和两个从动齿轮213,联动轴211与第一旋转轴121相互平行,两个主动齿轮212均套设于联动轴211上,两个主动齿轮212均与联动轴211固定连接。两个从动齿轮213分别套设于两个第一旋转轴121上,两个从动齿轮213分别与两个第一旋转轴121固定连接。两个主动齿轮212分别与两个从动齿轮213相互啮合,第一驱动机构22用于驱动联动轴211旋转。

42.继续参照图2,具体的,第一驱动机构22包括驱动齿轮221、扇形齿轮222、驱动轴223、气缸224;驱动齿轮221套设于联动轴211上,驱动齿轮221与联动轴211固定连接;驱动轴223转动设置于冷镦机1上,扇形齿轮222套设于驱动轴223上,扇形齿轮222与驱动轴223固定连接,扇形齿轮222与驱动齿轮221相互啮合;气缸224转动设置于安装槽11内,气缸224的活塞杆与扇形齿轮222铰接。通过气缸224驱动扇形齿轮222旋转,扇形齿轮222带动驱动齿轮221旋转,驱动齿轮221带动联动轴211旋转,联动轴211带动两个主动齿轮212旋转,两个主动齿轮212分别带动两个从动齿轮213旋转,两个从动齿轮213分别带动两个第一旋转轴121旋转,两个第一旋转轴121同时带动第一料斗12旋转,从而根据不同的工件调节第一料斗12的角度。

43.参照图2和图3,安装槽11其中的一个侧壁固定设置有安装杆226,安装杆226与安装槽11的侧壁相互垂直。安装杆226靠近安装槽11侧壁的一端一体成型有第二固定块2261,第二固定块2261上穿设有四个螺栓,四个螺栓均与冷镦机1螺纹配合,从而将安装杆226固定于安装槽11内。气缸224靠近安装杆226的一端固定设置有第一支座225,安装杆226远离安装槽11侧壁的一端穿设于第一支座225,第一支座225与安装杆226转动连接。

44.参照图3,具体的,第一支座225包括第一固定块2252和两个第一支撑块2251,两个第一支撑块2251均与第一固定块2252一体成型,两个第一支撑块2251相互平行。第一固定块2252上穿设有四个螺栓,四个螺栓均与气缸224螺纹配合,从而将第一支座225固定于气缸224上。安装杆226远离第一固定块2252的一端依次穿过两个第一支撑块2251,两个第一支撑块2251均与安装杆226转动连接。

45.参照图2和图4,为了便于工作人员调节扇形齿轮222的旋转角度,扇形齿轮222的侧壁开设有贯穿的调节槽2221,调节槽2221的长度方向与扇形齿轮222半径的长度方向相同,调节槽2221内滑移设置有调节件23,调节件23上设置有用于固定调节件23的第一紧固件,气缸224的活塞杆与调节件23铰接。

46.参照图4,具体的,调节件23包括调节块231、第一夹持块232、第二夹持块233。调节块231滑移设置于调节槽2221内,第一夹持块232和第二夹持块233分别固定于调节块231的两端,第一夹持块232和第二夹持块233分别抵接于扇形齿轮222的两侧。在本实施例中,第一紧固件为紧固螺栓24,紧固螺栓24的数量为两个,两个紧固螺栓24均与第一夹持块232螺纹配合,紧固螺栓24抵接于扇形齿轮222的表面,从而将调节件23固定于扇形齿轮222上。气缸224的活塞杆上固定设置有套筒2241,第二夹持块233背离扇形齿轮222的侧壁一体成型有套轴2331,套筒2241套设于套轴2331上,套筒2241与套轴2331转动连接。

47.参照图5,出料装置3包括第一集水盒37、导向架31、支撑架33和传送机构32。

48.参照图1和图5,第一集水盒37固定于地面,第一集水盒37位于冷镦机1的第一料斗12的下方,第一集水盒37内装有冷却水,冷却水对工件有冷却作用。

49.继续参照图1和图5,导向架31呈倾斜设置,导向架31靠近冷镦机1的一端低于导向

架31远离冷镦机1的一端。导向架31的底端位于第一集水盒37内,支撑架33固定于地面,支撑架33用于支撑导向架31的顶端。传送机构32安装于导向架31上,传送机构32用于将工件从导向架31的底端传送至导向架31的顶端。冷镦机1在工作过程中,工作人员将容量大的收料容器放置于导向架31远离冷镦机1的一端,传送机构32将工件传送至收料容器内,从而便于对工件进行收集。

50.继续参照图5,支撑架33包括两个支撑杆331和两个升降杆332,两个支撑杆331的长度方向均为竖直方向,两个支撑杆331的底端一体成型有第一底板3312,第一底板3312上穿设有四个螺栓,四个螺栓均与地面螺纹配合,从而将第一底板3312固定于地面。两个支撑杆331的顶端均开设有升降孔,两个升降杆332的底端分别插设于两个升降孔内,两个升降杆332分别与两个支撑杆331滑移配合,两个支撑杆331上均设置有用于固定升降杆332的第二紧固件333。导向架31的下表面固定设置有两个第二支座36,两个升降杆332的顶端分别与两个第二支座36铰接,从而便于工作人员调节导向架31的倾斜度。

51.继续参照图5,第二紧固件333包括螺杆3331和旋钮3332,旋钮3332可以为蝶形螺母。旋钮3332固定于螺杆3331的一端,螺杆3331远离旋钮3332的一端与支撑杆331螺纹配合,螺杆3332抵接于升降杆332上,从而将升降杆332固定于支撑杆331上。

52.参照图6,导向架31包括连接板311和两个导向板312,两个导向板312相互平行,两个导向板312的底部分别与连接板311的两侧一体成型。每个第二支座36均包括第三固定块361和两个第二支撑块362,两个第二支撑块362均一体成型于第三固定块361上,两个第二支撑块362相互平行,两个第二支撑块362与第三固定块361相互垂直。升降杆332的顶端一体成型有旋转块3321,旋转块3321位于两个第二支撑块362之间。两个第二支撑块362之间固定设置有第二旋转轴363,第二旋转轴363穿过旋转块3321,旋转块3321与第二旋转轴363转动连接。

53.参照图6和图7,传送机构32包括两个支撑板321、主动辊322、从动辊323、两个传送链条326和传送环327。两个支撑板321的侧壁分别抵接于两个导向板312的侧壁。每个导向板312上均穿设有多个螺栓,多个螺栓沿导向板312的长度方向等间距均匀分布,多个螺栓均与支撑板321螺纹配合,从而将两个支撑板321分别固定于两个导向板312上。主动辊322转动设置于两个支撑板321的顶端,从动辊323转动设置于两个支撑板321的底端。

54.继续参照图6和图7,具体的,主动辊322的两端分别穿设于两个支撑板321,主动辊322的两端分别与两个支撑板321转动连接。从动辊323的两端分别穿设于两个支撑板321,从动辊323的两端分别与两个支撑板321转动连接。主动辊322的两端均套设有主动链轮324、两个主动链轮324均与主动辊322固定连接。从动辊323的两端均套设有两个从动链轮325,两个从动链轮325均与从动辊323固定连接。两个传送链条326分别位于导向架31的两侧,传送链条326环绕设置于主动链轮324与从动链轮325之间。传送环327环绕设置于主动辊322与从动辊323之间,两个传送链条326均位于传送环327内,传送环327两侧的内侧壁分别与两个传送链条326固定连接,传送环327的表面设置有多个挡块3271,挡块3271的形状为长方体,多个挡块3271沿传送环327的长度方向间隔排列。

55.参照图8,两个支撑板321之间固定设置有安装架34,安装架34包括承载块341、两个第三夹持块342和安装块343,两个第三夹持块342均一体成型于承载块341的下表面,安装块343一体成型于承载块341的上表面。两个第三夹持块342相互平行,两个第三夹持块

342的内侧壁分别抵接于两个支撑板321的外侧壁,同时两个支撑板321的顶部均抵接于承载块341的下表面。每个第三夹持块342上均穿设有两个螺栓,每个螺栓均与支撑板321螺纹配合,从而将两个第三夹持块342分别固定于两个支撑板321上,进而实现对安装架34的固定。

56.参照图7和图8,第二驱动机构35包括电机351、旋转杆355、第一链轮352、第二链轮353和驱动链条354,旋转杆355穿过安装块343,旋转杆355与安装块343转动连接。电机351固定于承载块341的上表面,电机351的输出轴与旋转杆355固定连接。第一链轮352套设于旋转杆355远离电机351的一端,第一链轮352与旋转杆355固定连接。主动辊322的一端穿过其中一个支撑板321,第二链轮353套设于主动辊322穿过支撑板321的一端,第二链轮353与主动辊322固定连接。驱动链条354环绕设置于主动链轮324与从动链轮325之间。

57.参照图5,为了保护工作人员的安全,安装块343与支撑板321之间设置有防护罩38,第一链轮352、第二链轮353以及驱动链条354均位于防护罩38内,对工作人员有保护作用。由于安装块343的侧壁与其中一个支撑板321的侧壁不在同一个平面内,为了增加工作人员安装防护罩38的便捷性,防护罩38的端开设有避位槽383,避位槽383的侧壁抵接于安装块343的侧壁。防护罩38靠近安装块343的一端一体成型有两个第一固定部381,两个第一固定部381通过螺栓固定于安装块343上。防护罩38远离安装块343的一端一体成型有两个第二固定部382,两个第二固定部382均通过螺栓固定于支撑板321上。

58.参照图9,收料装置4包括支架41、滤水箱42和收料箱43。支架41和收料箱43均放置于地面,滤水箱42固定于支架41上。过水降温后的工件传送至滤水箱42后,滤水箱42对工件上的水有过滤作用。同时收料箱43对工件有收集作用,增加了工作人员搬运工件的便捷性。

59.参照图10,支架41包括四个角钢411、承载框412和加强框413。承载框412为矩形框,承载框412呈倾斜设置,四个角钢411的长度方向均为竖直方向,承载框412的四个角分别与四个角钢411焊接,且靠近收料箱43一侧的两个角钢411的高度高于远离收料箱43一侧的两个角钢411的高度。加强框413呈水平设置,加强框413位于承载框412的下方,加强框413的四个角分别与四个角钢411焊接。具体的,加强框413包括两个固定杆4132和三个承载杆4131,两个固定杆4132相互平行,三个承载杆4131位于两个固定杆4132之间,三个承载杆4131相互平行,且承载杆4131与固定杆4132相互垂直,每个承载杆4131的两端分别与两个固定杆4132的侧壁焊接。

60.参照图9和图11,滤水箱42的顶部呈开口设置,滤水箱42包括第二底板421和四个侧板422,四个侧板422与第二底板421一体成型。第二底板421焊接于承载框412的上表面,从而将滤水箱42固定于支架41上。

61.继续参照图9和图11,滤水箱42靠近收料箱43一侧的侧板422上开设有出料口4221,滤水箱42靠近收料箱43一侧的侧壁上还焊接有第二料斗44,第二料斗44位于收料箱43的上方。

62.参照图11,滤水箱42内设置有相互对称的两个集料块423,两个集料块423靠近出料口4221一端的距离小于两个集料块423远离出料口4221一端的距离,两个集料块423对工件有集合作用,以使所有的工件均能沿出料口4221滑动至收料箱43内。两个集料块423靠近出料口4221的一端分别与出料口4221的两侧焊接,两个集料块423远离出料口4221的一端分别与两个侧板422焊接。两个集料块423与滤水箱42组合形成两个放置槽424,两个放置槽

424可以用于放置工件。

63.参照图9,滤水箱42内设置有过滤网46,过滤网46呈倾斜设置,过滤网46远离出料口4221的一端高于过滤网46靠近出料口4221的一端,以使工件在自身重力的作用下朝向靠近出料口4221的方向滚动。具体的,过滤网46包括多根相互平行的过滤杆462和用于连接多根过滤杆462的连接杆461,多根过滤杆462均与连接杆461垂直,多根过滤杆462靠近连接杆461的一端均与连接杆461焊接。

64.参照图2和图3,第二底板421远离出料口4221的一端开设有贯穿的排水槽4211,第二底板421开设有排水槽4211的一端低于第二底板421靠近第二料斗44的一端。加强框413的上表面放置有第二集水盒45,第二集水盒45位于排水槽4211的下方,第二集水盒45的顶部呈开口设置。

65.参照图9,收料箱43的顶部呈开口设置,收料箱43的底部固定设置有四个万向轮431,四个万向轮431呈矩形阵列分布,收料箱43的顶部焊接有把手432。把手432和万向轮431增加了工作人员搬运收料箱43的便捷性。

66.本技术实施例中冷镦加工系统的实施原理为:当冷镦机1将金属配料加工成工件后,通过第一料斗12传送至出料装置3的过程中,气缸224驱动扇形齿轮222旋转,扇形齿轮222带动驱动齿轮221旋转,驱动齿轮221带动联动轴211旋转,联动轴211同时带动两个主动齿轮212旋转,两个主动齿轮212分别带动两个从动齿轮213旋转,两个从动齿轮213分别带动两个第一旋转旋转,两个第一旋转轴121同时带动第一料斗12旋转,从而便于调节第一料斗12的倾斜角度,进而调节第一料斗12运送工件的速度;第一料斗12上的工件掉落至挡块3271上,挡块3271对工件有向上的承载作用;电机351驱动旋转杆355旋转,旋转杆355带动第一链轮352旋转,第一链轮352带动驱动链条354运动,驱动链条354带动第二链轮353旋转,第二链轮353带动主动辊322旋转,主动辊322同时带动两个主动链轮324旋转,两个主动链轮324分别带动两个传送链条326运动,两个传送链条326同时带动传送环327运动,传送环327同时带动多个挡块3271朝向导向架31的顶端运动,从而将工件从冷镦机1的出料口4221运送至容量大的收料容器内;经过水降温后的工件传送至滤水箱42后,工件上附着的水经过滤水网的过滤作用后落入滤水箱42内,滤水箱42内的水经过排水槽4211落入到第二集水盒45内,从而减少了工件表面的水分;滤水后的工件经过出料口4221落入收料箱43内,收料箱43对工件有收集作用;工作人员通过握住把手432拉动收料箱43,收料箱43带动四个万向轮431在地面滚动,增加了工作人员搬运工件的便捷性。

67.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。