1.本发明属于复合材料领域,具体涉及一种纤塑复合物及其制备方法。

背景技术:

2.随着人们生活水平的日益提高,废弃纺织品和废弃塑料的产量也大幅上升。这些废弃物在污染环境,占用土地资源的同时,也造成了资源的大幅浪费,因此,开展废弃物综合循环利用迫在眉睫。其中对于废弃塑料已经形成产业化循环利用。

3.我国是化纤、纺织、纺织品(服装等)生产大国,也是纺织品消费和出口大国,从生产端、消费端每年产生大量的废弃纺织品。废弃纺织品在我国利用方法主要分为3种,一是物理回收,利用机械分解成纤维进行回收重复利用,但是其分类困难,回收纤维利用率低,还需要一定比例的新料,而且得到的再生纺织品品质较低,再生过程产生大量不可纺纤维粉尘,污染环境;二是化学回收,使用化学方法处理废弃纺织品,得到单体制备新的纤维,但是化学回收过程中会产生大量的危废,其再生过程会排放大量的二氧化碳,设备投资大、生产成本高、作为资源的转化率低,导致经济效益很差,而且高纯度的原料来源有限,从资源利用、环境负荷及经济性上看很难推广;三是能量回收,将废弃纺织品直接焚烧转化为热能,但是其热能回收率低,对纺织品浪费严重,排放大量的二氧化碳、同时还会产生二噁英等有害气体。现今国内废弃纺织品的综合利用率低于20%,亟需一种对废弃纺织品的高效增值回收利用方法。

技术实现要素:

4.为此,本发明的所要解决的技术问题是现有技术对废弃纺织品利用率差的缺陷,进而提供了一种纤塑复合物及其制备方法。

5.为解决上述技术问题,本发明采用的技术方案如下:

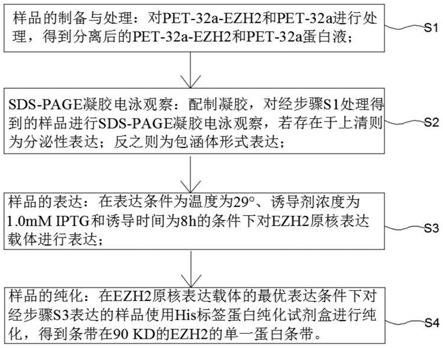

6.本发明提供一种纤塑复合物的制备方法,包括如下步骤:

7.s1:将成交织状的纺织物破碎、除杂、梳理,得到处理后的纺织纤维;其中所述纺织物可以为机织布、针织布、无纺织布;

8.s2:将处理后的纺织纤维与塑料进行减容、混合,得到纤塑混合物,所述纤塑混合物成块状;

9.s3:使纤塑混合物中的纤维在塑料中分散并形成界面,得到粗制纤塑复合物;

10.s4:对粗制纤塑复合物进行的颗粒化,得到纤塑复合物。

11.进一步地,步骤s2中,所述混合为将处理后的纺织纤维和塑料在150

‑

200℃、30

‑

150r/min的条件下螺杆混合挤出,所述减容后得到纤塑混合物的密度为1050

‑

1300kg/m3。

12.步骤s3中,所述分散为在无氧、150

‑

200℃的条件下密炼,所述密炼的转子转速为30

‑

60r/min,差速比为0.8

‑

1.2,时间为5

‑

20min。

13.进一步地,步骤s4中所述颗粒化为锥双挤出或双轴撕裂,所得到的纤塑复合物粒径为2

‑

6mm。

14.优选地,步骤s1中所述除杂为使用重力、筛分、气流分选等进行除去纺织物中的金属碎片和颗粒。

15.进一步地,步骤s1中所述纺织物为新料、回收料或者是两者的复合物、混纺物及混合物,所述新料包括化纤、植物纤维、动物纤维中的一种或多种的复合物、混纺物及混合物,所述回收料包括旧衣物或纺织加工过程中产生的边角料;

16.步骤s2中所述塑料包括pe、pp、pvc、ps、abs中的一种或多种混合;

17.所述处理后的纺织纤维和塑料的质量比为1:0.4

‑

0.8。

18.进一步地,步骤s2中将处理后的纤维和塑料混合时,还包括加入纤维和塑料总质量10

‑

20%的辅料,所述辅料包括填料、木质材料和相容、润滑分散助剂;

19.其中,所述木质材料包括木粉、稻壳、秸秆中的一种或多种混合物。

20.所述填料包括石灰石、滑石粉、粉煤灰、建筑垃圾破碎、矿渣、电子线路板破碎中的一种或多种混合物。

21.所述助剂包括矿物油、植物油、硬脂酸及其衍生物、降解聚烯烃蜡、抗氧化剂、紫外线吸收剂等助剂中的一种或多种混合物。

22.本发明还公开一种纤塑复合物,由上述的制备方法制得。

23.本发明技术方案具备以下优点:

24.(1)本发明制备方法中减容步骤防止纺织纤维产生在塑料中分散不匀、不容易形成纤塑界面而导致纤维的增强效果不明显的问题,同时提高了生产效率,使得整体方案更适宜工业化生产;后续的密炼使得纤维在塑料中以纱线或纤维状分散、有一定的取向、且形成塑料包覆的纤塑界面。

25.(2)本发明制备得到的纤塑复合物具有比其中的单一组分更优异的力学性能,同时主要材料为废弃物,降低了成本的同时对资源得到了充分的回收利用。

26.(3)本发明制备方法简单易行,便于大规模工业化生产,同时原料环保节能,制得的纤塑复合物性能优异,应用领域广泛。

具体实施方式

27.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

28.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

29.各实施例中使用的纺织物为服装厂边角料和回收的制服,来源是“二网融合”垃圾分类分拣。

30.各实施例中使用的塑料为pe,来源是“二网融合”垃圾分类分拣。

31.各实施例中使用的辅料中木质材料为木材加工厂的废木屑,来源是“二网融合”垃圾分类分拣。

32.填料为常规市售的100目碳酸钙。

33.助剂包括常规市售的橡胶操作油,硬脂酸及其衍生物、降解聚烯烃蜡、抗氧化剂1010,紫外线吸收剂uv

‑

531,

34.具体使用辅料中各组分的质量比为废木屑:碳酸钙:橡胶操作油:硬脂酸:降解聚烯烃蜡:抗氧化剂:紫外线吸收剂为10:5:1:1:1:1:1。

35.实施例1

36.本实施例提供一种纤塑复合物,其制备方法具备为:

37.(1)将成交织状的纺织物破碎,使用气流分选除去纺织物中的金属碎片和颗粒,最后梳理2次,得到处理后的纺织纤维;

38.(2)将处理后的纺织纤维、塑料和辅料将在200℃、100r/min的条件下螺杆挤出进行混合并减容,得到块状纤塑混合物,密度为1200kg/m3;其中纺织纤维、塑料、辅料的重量比为1:0.5:0.2。

39.(3)将纤塑混合物在无氧、170℃的条件下密炼,使得纤维在塑料中分散并形成界面,得到粗制纤塑复合物,所述密炼的转子转速为30r/min,差速比为1.1,时间为12min;

40.(4)对粗制纤塑复合物进行锥双挤出,得到纤塑复合物,粒径为2

‑

6mm。

41.实施例2

42.本实施例提供一种纤塑复合物,其制备方法具备为:

43.(1)将成交织状的纺织物破碎,使用气流分选除去纺织物中的金属碎片和颗粒,最后梳理3次,得到处理后的纺织纤维;

44.(2)将处理后的纺织纤维、塑料和辅料将在180℃、110r/min的条件下螺杆挤出进行混合并减容,得到块状纤塑混合物,密度为1100kg/m3;其中纺织纤维、塑料、辅料的重量比为1:0.4:0.15。

45.(3)将纤塑混合物在无氧、180℃的条件下密炼,使得纤维在塑料中分散并形成界面,得到粗制纤塑复合物,所述密炼的转子转速为50r/min,差速比为0.9,时间为10min;

46.(4)对粗制纤塑复合物进行锥双挤出,得到纤塑复合物,粒径为2

‑

6mm。

47.实施例3

48.本实施例提供一种纤塑复合物,其制备方法具备为:

49.(1)将成交织状的纺织物破碎,使用气流分选除去纺织物中的金属碎片和颗粒,最后梳理2次,得到处理后的纺织纤维;

50.(2)将处理后的纺织纤维、塑料和辅料将在170℃、100r/min的条件下螺杆挤出进行混合并减容,得到块状纤塑混合物,密度为1200kg/m3;其中纺织纤维、塑料、辅料的重量比为1:0.5:0.2。

51.(3)将纤塑混合物在无氧、200℃的条件下密炼,使得纤维在塑料中分散并形成界面,得到粗制纤塑复合物,所述密炼的转子转速为40r/min,差速比为1.0,时间为5min;

52.(4)对粗制纤塑复合物进行锥双挤出,得到纤塑复合物,粒径为粒径为2

‑

6mm。

53.对比例1

54.本对比例提供一种纤塑复合物的制备方法,和实施例1的区别在于,没有进行减容。

55.试验例

56.对本发明实施例和对比例制得的纤塑复合物以及来源自燕山石化1300j的pe新料

(注塑瓶盖用)和矿泉水瓶盖的再生pe进行性能测试,其测试结果如下表1所示:

57.表1实施例1

‑

3以及对比例材料的性能测试结果

[0058][0059][0060]

从上表可以看出,各实施例其性能效果均明显高于pe新料和再生pe;对比例1缺少了减容步骤,其性能影响不大,但是由于纤维体积过大,严重影响生产效率,使得整体方案不适宜工业化生产。

[0061]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。