1.本技术涉及模具技术领域,具体涉及一种高分子浇注模具的紧固机构及高分子浇注装置。

背景技术:

2.浇注成形是高分子加工工艺中的一种常见方法,通常过程是在常压下,将液态单体或预聚物注入模具内进行固化成型,最终获得与模具内腔形状相同的高分子制品,因其简便、易操作的特点,广泛应用于有机玻璃、聚丙烯酰胺、环氧树脂、酚醛树脂等多种热塑性或热固性聚合物材料的成型加工。目前,工业领域制备大尺寸高分子制品时,模具常采用对位设置的钢化玻璃夹紧软质胶条来形成型腔,钢化玻璃之间的束缚力由模具四周适宜间距设置的夹紧件提供。然而,由于夹紧件对模具的施力方向仅为模具法线方向,对胶条所处水平面无法施加影响,在高分子制品的热成型过程中,胶条发生缓慢软化,出现局部段向外滑移的现象,从而引起溢料、产品厚度一致性低或其他产品缺陷问题。

技术实现要素:

3.针对上述技术问题,本技术提供一种高分子浇注模具的紧固机构及高分子浇注装置,可以有效防止胶条受热外移,使得高分子成型厚度精密可控,且能适用于不同厚度生产需求,成本低。

4.为解决上述技术问题,本技术提供一种高分子浇注模具的紧固机构,所述高分子浇注模具包括上模板、下模板与夹设在所述上模板、所述下模板之间的胶条,所述紧固机构包括侧立板、第一横板、第二横板、第三横板与压紧组件,所述第一横板、所述第二横板、所述第三横板由上至下设置在所述侧立板的同一侧,所述压紧组件安装在所述第一横板上,所述压紧组件与所述第三横板之间的空间用于放置所述上模板、所述胶条及所述下模板,所述第二横板用于伸入所述上模板与所述下模板之间抵住所述胶条的外侧,所述第二横板与所述侧立板之间可拆卸连接。

5.可选地,所述压紧组件包括一压盘,所述压盘的高度方向上的相对两侧分别为大直径侧与小直径侧,所述大直径侧用于接触压紧所述上模板。

6.可选地,所述压紧组件还包括转柄与螺纹棒,所述第一横板沿厚度方向设有与所述螺纹棒配合的贯穿螺孔,所述压盘的所述小直径侧与所述螺纹棒的靠近所述第二横板的一端连接,所述转柄设置在所述螺纹棒的另一端。

7.可选地,所述螺纹棒的靠近所述第二横板的一端的端面凸出设有一安装圆台,所述安装圆台的下端面设有内螺纹孔,所述压盘的所述小直径侧设有贯穿的安装孔,所述安装孔套在所述安装圆台上且所述安装孔的深度小于所述安装圆台的高度,一螺丝从所述压盘内侧旋入所述内螺纹孔,将所述压盘紧固在所述螺纹棒上。

8.可选地,所述压盘的所述大直径侧的直径为15

‑

35mm,所述第二横板的长度为5

‑

50mm。

9.可选地,所述侧立板在与所述第二横板对应的位置处设有安装卡槽或安装卡扣,所述第二横板的一端与所述安装卡槽或所述安装卡扣卡合而与所述侧立板可拆卸连接。

10.可选地,所述第二横板为氟树脂板,所述侧立板、所述第三横板及所述压盘的与所述高分子浇注模具接触的表面具有树脂涂层。

11.可选地,所述树脂涂层的厚度为10

‑

100μm。

12.可选地,所述第二横板的厚度小于有机玻璃的浇注厚度。

13.本技术还提供一种高分子浇注装置,包括高分子浇注模具及多个如上所述的高分子浇注模具的紧固机构,所述高分子浇注模具包括上模板、下模板与夹设在所述上模板、所述下模板之间的胶条,所述紧固机构安装在所述高分子浇注模具的四周边缘区域。

14.本技术的高分子浇注模具的紧固机构,高分子浇注模具包括上模板、下模板与夹设在上模板、下模板之间的胶条,紧固机构包括侧立板、第一横板、第二横板、第三横板与压紧组件,第一横板、第二横板、第三横板由上至下设置在侧立板的同一侧,压紧组件安装在第一横板上,压紧组件与第三横板之间的空间用于放置上模板、胶条及下模板,第二横板用于伸入上模板与下模板之间抵住胶条的外侧,第二横板与侧立板之间可拆卸连接。本技术在利用压紧组件压紧高分子浇注模具的同时,通过可拆卸的横板抵住胶条,有效防止胶条受热外移,使得高分子成型厚度精密可控,形状规整,横板可以根据成型厚度进行更换,适用于不同厚度生产需求,成本低。

附图说明

15.图1是根据第一实施例示出的高分子浇注模具的紧固机构的结构示意图;

16.图2是图1中的紧固机构在第二横板处于拆卸状态时的结构示意图;

17.图3是第二横板与侧立板之间配合结构的两种示意图;

18.图4是图1中的高分子浇注模具的紧固机构的结构分解示意图;

19.图5是图1中的高分子浇注模具的紧固机构设置树脂涂层的示意图;

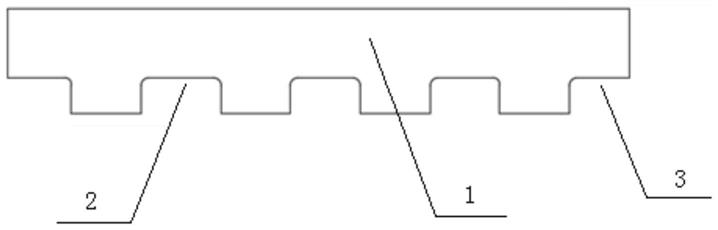

20.图6是一种高分子浇注模具的结构示意图;

21.图7是根据第一实施例示出的紧固机构与高分子浇注模具的配合结构示意图。

具体实施方式

22.以下由特定的具体实施例说明本技术的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本技术的其他优点及功效。

23.在下述描述中,参考附图,附图描述了本技术的若干实施例。应当理解,还可使用其他实施例,并且可以在不背离本技术的精神和范围的情况下进行机械组成、结构、电气以及操作上的改变。下面的详细描述不应该被认为是限制性的,这里使用的术语仅是为了描述特定实施例,而并非旨在限制本技术。

24.虽然在一些实例中术语第一、第二等在本文中用来描述各种元件,但是这些元件不应当被这些术语限制。这些术语仅用来将一个元件与另一个元件进行区分。

25.再者,如同在本文中所使用的,单数形式“一”、“一个”和“该”旨在也包括复数形式,除非上下文中有相反的指示。应当进一步理解,术语“包含”、“包括”表明存在所述的特征、步骤、操作、元件、组件、项目、种类、和/或组,但不排除一个或多个其他特征、步骤、操

作、元件、组件、项目、种类、和/或组的存在、出现或添加。此处使用的术语“或”和“和/或”被解释为包括性的,或意味着任一个或任何组合。因此,“a、b或c”或者“a、b和/或c”意味着“以下任一个:a;b;c;a和b;a和c;b和c;a、b和c”。仅当元件、功能、步骤或操作的组合在某些方式下内在地互相排斥时,才会出现该定义的例外。

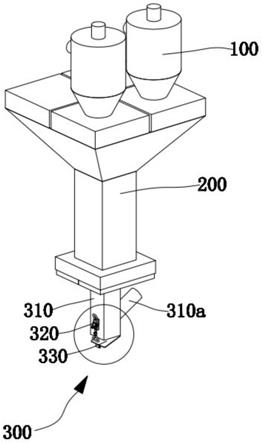

26.图1是根据第一实施例示出的高分子浇注模具的紧固机构的结构示意图。图2是图1中的紧固机构在第二横板处于拆卸状态时的结构示意图。如图1与图2所示,本实施例的高分子浇注模具的紧固机构包括侧立板8、第一横板6、第二横板9、第三横板10与压紧组件15,第一横板6、第二横板9、第三横板10由上至下间隔设置在侧立板8的同一侧,形成“e”型主体,压紧组件15安装在第一横板6上,第二横板9与侧立板8之间可拆卸连接。

27.可选地,侧立板8在与第二横板9对应的位置处设有安装卡槽或安装卡扣,第二横板9的一端设有与所述安装卡槽或安装卡扣对应的配合结构,第二横板9通过所述配合结构与侧立板8上的安装卡槽或安装卡扣卡合,实现与侧立板8可拆卸连接。在本实施例中,侧立板8在与第二横板9对应的位置处设有安装卡槽81,安装卡槽81为球形凹槽,凹槽开口的直径小于凹槽所在球面对应的直径,凹槽的最大深度大于凹槽所在球面对应的半径,第二横板9的一端设有安装卡扣91,安装卡扣91的形状与安装卡槽81相适应,安装卡扣91卡入安装卡槽81中,实现第二横板9与侧立板8之间的可拆卸连接,通过可拆卸结构,可以更换不同厚度或不同长度的第二横板9。实际实现时,安装卡扣91也可以采用如图3中的a或b等可以适用于进行卡扣装配的形状,同时在侧立板8设置形状相适配的安装卡槽即可实现装配。

28.请结合图1与图4,在本实施例中,压紧组件15包括一压盘4,压盘4的高度方向上的相对两侧分别为大直径侧与小直径侧,大直径侧的直径大于小直径侧的直径,大直径侧位于压盘4的朝向第二横板9的一侧。压盘4可以通过弹性结构或螺旋结构进行纵向施力,使压盘4向第二横板9的方向施压实现压紧作用。在本实施例中,压紧组件15还包括转柄1与螺纹棒2,第一横板6沿厚度方向设有与螺纹棒2配合的贯穿螺孔,贯穿螺孔可通过在第一横板6上的通孔7中焊接安装一内螺纹套12形成,内螺纹套12的上部为外六角,下部为圆柱形,外六角的轮廓内切圆略大于第一横板6上的通孔7的直径,圆柱形部分的外径略小于第一横板6上的通孔7的直径,圆柱形部分的高度与第一横板6的厚度相适配,内螺纹套12从通孔7的上侧装入通孔7中焊接固定。压盘4的小直径侧与螺纹棒2的靠近第二横板9的一端连接,转柄1设置在螺纹棒2的另一端,通过旋转转柄1,可以使螺纹棒2向第二横板9运动,带动压盘4向第二横板9的方向压紧,优选地,转柄1为圆柱形,直径为2

‑

8mm、长度为2

‑

8cm,螺纹棒2的长度为25

‑

45mm,直径为8

‑

12mm,螺纹棒2与转柄1之间通过焊接的方式实现连接。

29.螺纹棒2的靠近第二横板9的一端的端面凸出设有一安装圆台3,高度1

‑

2mm,安装圆台3的中心与螺纹棒2的下端面中心相重合,安装圆台3的下端面中心开设直径为3

‑

6mm的内螺纹孔,压盘4的小直径侧设有贯穿的安装孔,安装孔套在安装圆台3上,压盘4为整体壁厚相一致的冲压成型件,大直径侧为开口侧,压盘4的壁厚也即安装孔的深度,安装孔的深度略小于安装圆台3的高度,在两者装配后,压盘4的小直侧的内表面略低于安装圆台3,一螺丝5从压盘4的内侧旋入安装圆台3上的内螺纹孔,螺丝5的螺帽为内六角,螺帽的面积大于安装孔的面积,从而将压盘4紧固在螺纹棒2上,由于压盘4的小直径侧的安装孔的深度略小于安装圆台3的高度,在螺丝5旋紧后,可以赋予压盘4一定的纵向活动度。

30.可选地,侧立板8、第一横板6、第三横板10采用金属制作而成,具体的金属种类不

做特殊限定,在满足一般使用硬度的基础上,可以为常见的fe、al材质或金属合金。第二横板9可选用高分子材料,如聚四氟乙烯、聚偏氟乙烯等耐化学腐蚀性与耐温性佳的氟树脂类材料制作而成,第二横板9与侧立板8之间采用安装卡扣与安装卡槽的配合方式进行卡合时,安装卡扣的尺寸可略大于安装卡槽的尺寸,从而利用高分子材料的适度变形能力,进行过盈装配,提高配合结构的稳定性。如图5所示,为避免紧固结构在对高分子浇注模具进行紧固时对高分子浇注模具造成损伤,在侧立板8、第三横板10及压盘4的与高分子浇注模具接触的表面具有树脂涂层11。由于常见树脂的表面硬度一般低于金属类材料,故对树脂涂层11的树脂种类不做特殊限定,如可以为ptfe、pvdf、有机硅树脂、橡胶类中的一种。形成树脂涂层11时,可以将侧立板8、第三横板10及压盘4浸入一定深度的树脂中,采用浸渍

‑

负压

‑

提拉

‑

固化的工艺流程,通过浸渍次数,调控树脂成型厚度,在侧立板8、第三横板10及压盘4的指定表面形成所需厚度的树脂涂层11,可选地,树脂涂层11的厚度为10

‑

100μm。

31.请参考图6,一种高分子浇注模具包括上模板101、下模板103与胶条102,胶条102夹设在上模板101、下模板103之间,与上模板101、下模板103共同形成浇注高分子的型腔。如图7所示,压紧组件15与第三横板10之间的空间用于放置上模板101、胶条102及下模板103,通过压紧组件15向下压紧的作用,压盘4接触压紧上模板101,使胶条102在纵向被夹紧,形成型腔,第二横板9伸入上模板101与下模板103之间抵住胶条102的外侧,如此,限制了胶条102的外移位置,即使胶条102软化也不会产生外移而导致型腔变形、溢料等情况,成型厚度一致性好。第二横板9选用高分子材料,如聚四氟乙烯、聚偏氟乙烯等耐化学腐蚀性与耐温性佳的氟树脂类材料制作而成,侧立板8、第三横板10及压盘4的与高分子浇注模具接触的表面具有树脂涂层11,避免了受力压合中金属直接与上模板101、下模板103接触所引起的局部碎裂、崩坏问题。

32.第二横板9的厚度小于高分子的浇注厚度,在紧固机构锁紧后,上模板101、下模板103之间的纵向间距或所获高分子板材的厚度由第二横板9的厚度控制,因此,可以根据高分子成型厚度与其固化收缩率的比值确定选用的第二横板9的厚度,利用第二横板9与侧立板8之间的可拆卸结构,可以便于更换厚度合适的第二横板9,降低使用成本。

33.优选地,压盘4的大直径侧的直径为15

‑

35mm,第二横板9的长度为5

‑

50mm,第二横板9的抵住胶条102的一端相对压盘4更靠近高分子浇注模具的中心,如此,压盘4的压紧位置与第二横板9的抵靠可以同时起到防止胶条102外移的作用,效果更好且无需使用很大的压紧力。

34.本技术的高分子浇注模具的紧固机构,高分子浇注模具包括上模板、下模板与夹设在上模板、下模板之间的胶条,紧固机构包括侧立板、第一横板、第二横板、第三横板与压紧组件,第一横板、第二横板、第三横板由上至下设置在侧立板的同一侧,压紧组件安装在第一横板上,压紧组件与第三横板之间的空间用于放置上模板、胶条及下模板,第二横板用于伸入上模板与下模板之间抵住胶条的外侧,第二横板与侧立板之间可拆卸连接。本技术在利用压紧组件压紧高分子浇注模具的同时,通过可拆卸的横板抵住胶条,有效防止胶条受热外移,使得高分子成型厚度精密可控,形状规整,横板可以根据成型厚度进行更换,适用于不同厚度生产需求,成本低。

35.本技术还提供一种高分子浇注装置,包括高分子浇注模具及多个如上所述的高分子浇注模具的紧固机构,所述高分子浇注模具包括上模板、下模板与夹设在所述上模板、所

述下模板之间的胶条,所述紧固机构间隔安装在所述高分子浇注模具的四周边缘区域。紧固机构与高分子浇注模具的配合结构相见图7的相关描述,在此不再赘述。

36.上述实施例仅例示性说明本技术的原理及其功效,而非用于限制本技术。任何熟悉此技术的人士皆可在不违背本技术的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本技术所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本技术的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。