1.本发明涉及一种定位装置、定位方法、树脂成形系统及树脂成形品的制造方法。

背景技术:

2.专利文献1公开了一种俯视下包括直线部分的半导体晶片的定向平面(orientation flat)(以下,记载为“定向平面”)的位置的检测方法。参照此文献的图8而说明的检测方法中,在图8(a)所示的定向平面部分的轨迹中,从两端部的数据中检测与外缘位置数据对应的相反侧外缘位置数据,并求出各平均值。自所述平均值中检测众数,以定向平面部分的中心位置为基准来进行半导体晶片的对位。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本专利特开平4

‑

268746号公报

技术实现要素:

[0006]

[发明所要解决的问题]

[0007]

所述专利文献1中,对半导体晶片的定向平面部分的检测进行了记载,但并未对槽口(notch)的检测进行记载。另一方面,期望一种能够检测工件的直线部分及槽口的技术。

[0008]

[解决问题的技术手段]

[0009]

为了解决所述课题,本发明的定位装置包括:测定器,对旋转的工件每隔固定的旋转角度测定所述工件的周缘部的位移量;以及控制部,控制所述测定器以检测所述工件的缺口部的中心位置。所述控制部构成为:以基于所述测定结果的单调减少的第一区域及单调增加的第二区域的至少一部分的测定点的数量,来检测工件的缺口部的中心位置的方式进行控制。

[0010]

本发明的定位方法包括:测定工序,使工件旋转,每隔固定的旋转角度测定所述工件的周缘部的位移量;以及检测工序,基于所述测定工序中测定的测定结果的单调减少的第一区域及单调增加的第二区域的至少一部分的测定点的数量,来检测工件的缺口部的中心位置。

[0011]

本发明的树脂成形系统包括树脂成形装置,所述树脂成形装置配置由所述定位装置定位的所述工件来进行树脂成形。

[0012]

本发明的树脂成形品的制造方法是使用所述树脂成形系统对所述工件进行树脂成形。

[0013]

[发明的效果]

[0014]

根据本发明,可提供一种能够检测俯视下包括直线部分及槽口的工件的缺口部的中心位置的定位装置、定位方法、树脂成形系统及树脂成形品的制造方法。

附图说明

[0015]

图1是示意性表示本实施方式的树脂成形系统的结构的图。

[0016]

图2的(a)及图2的(b)是示意性表示本实施方式的定位装置的平面图及侧面图。

[0017]

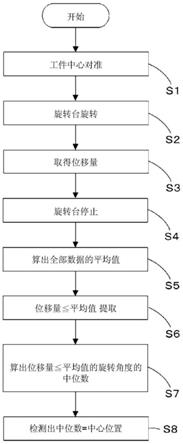

图3是表示本实施方式的工件的定位方法的流程图。

[0018]

图4的(a)及图4的(b)是表示基于本实施方式及比较例的工件的定位方法的测定数据的图。

[0019]

图5是表示比较例的工件的定位方法的流程图。

[0020]

图6的(a)及图6的(b)是表示基于本实施方式及比较例的工件的定位方法的测定数据的图。

[0021]

[符号的说明]

[0022]

10:树脂成形系统

[0023]

20:定位装置

[0024]

30:树脂成形装置

[0025]

40:控制部

[0026]

21:旋转台

[0027]

22:测定器

[0028]

a:位移量的平均值

[0029]

c:中央测定点

[0030]

e:测定范围

[0031]

p:旋转轴

[0032]

r:第三区域

[0033]

s1~s8、c1~c6:步骤

[0034]

w:工件

[0035]

s、t、u、v:测定点

具体实施方式

[0036]

<本发明的一实施方式>

[0037]

以下,参照附图对本发明的实施方式详细地进行说明。再者,对图中相同或相当部分标注相同符号而不重复其说明。

[0038]

<树脂成形系统10的结构>

[0039]

以下,对本实施方式的树脂成形系统10的树脂成形的基本结构进行说明。

[0040]

图1是示意性表示按照本实施方式的树脂成形系统10的结构的图。此树脂成形系统10构成为通过使用所谓的压缩成型法(compression mold)来制造树脂成形品。如图1所示,树脂成形系统10包括定位装置20、树脂成形装置30、控制部40。

[0041]

定位装置20包括旋转台21及测定器22。在定位装置20中,例如,如后述那样对工件w进行定位。作为工件w的一例,可列举硅晶片等半导体基板、引线框、印刷配线基板、金属制基板、树脂制基板、玻璃制基板、陶瓷制基板等。另外,基板w也可以是用于扇出型晶片级封装(fan out wafer level packaging,fowlp)、扇出型面板级封装(fan out panel level packaging,foplp)的载体。进而,既可以是已经实施了配线的工件,也可以是未配线的工

件。

[0042]

树脂成形装置30包括成形模(未图示)及将此成形模合模的合模机构(未图示)。在树脂成形装置30中,例如对由定位装置20定位的工件w进行树脂成形。

[0043]

控制部40包括中央处理器(central processing unit,cpu)、随机存取存储器(random access memory,ram)以及只读存储器(read only memory,rom)等,且构成为根据信息处理进行各结构要素的控制。控制部40构成为至少控制定位装置20,在本实施方式中构成为也控制树脂成形装置30。

[0044]

<树脂成形系统10的动作>

[0045]

以下,说明本实施方式的树脂成形系统10的树脂成形的基本动作。

[0046]

利用机械手(robot hand)等(未图示)将搬入到树脂成形系统内的工件w配置在定位装置的旋转台21上。将由定位装置定位的工件w利用机械手等转移到输送机构(未图示),利用输送机构将工件w输送到树脂成形装置的成形模,使用合模机构将成形模合模而进行树脂成形,制造树脂成形品。

[0047]

<工件w的定位部20的结构>

[0048]

图2的(a)及图2的(b)是示意性表示定位装置20的图,图2的(a)是平面图,图2的(b)是侧面图。如图2的(a)及图2的(b)所示,定位装置20包括旋转台21及测定器22。

[0049]

旋转台21构成为以旋转轴p为中心旋转。在旋转部21的上部配置工件w。旋转台21例如能够利用马达进行旋转。旋转台21例如能够吸附并固定工件w。

[0050]

测定器22构成为测定配置在旋转台21上的工件w的周缘部的位移量。作为测定器22的一例,可列举光学式传感器,更具体地可列举激光位移计。

[0051]

<工件w的定位装置20的动作>

[0052]

以下,说明本实施方式的定位装置20的基本动作。

[0053]

图3是由定位装置20进行的工件w的定位动作的流程图。此流程图所示的处理例如由树脂成形系统10所包含的控制部40执行。再者,也可构成为在定位装置20中包括控制部40。

[0054]

参照图2的(a)及图2的(b),控制部40利用机械手等使工件w配置在旋转台21上,求出工件w的旋转中心位置,使其与旋转台21的旋转轴p一致来进行中心对准(步骤s1)。针对此,可使用公知的方法。例如,在旋转台21上配置工件w,在偏心的状态下使其以固定的旋转速度旋转,根据测定器22的位移量的输出求出工件w的中心与旋转台21的旋转轴p的偏心量。基于此偏心量,将工件w重新配置在旋转台21上。

[0055]

控制部40使旋转台21以固定的旋转速度开始旋转(步骤s2)。再者,此处的旋转速度比上述中心对准的步骤s1的旋转速度慢。

[0056]

控制部40每隔固定时间从测定器22取得配置在旋转台21上的工件w的周缘部的位移量(步骤s3)。控制部40在取得位移量结束后,使旋转台21停止(步骤s4)。再者,步骤s3的从测定器22取得位移量的测定范围e可基于上述中心对准的步骤s1中的结果来设定。

[0057]

图4的(a)、图4的(b)是将步骤s3中的来自测定器22的输出图表化的图,步骤s3取得定位装置20对工件w进行的定位动作的位移量。在此图表中,纵轴表示从测定器22取得的位移量,横轴表示根据旋转台21的旋转速度算出的旋转角度,纵轴及横轴的单位均任意。此处,作为工件w,使用俯视下包含直线部分的工件w,作为测定范围e,以包含直线部分的中心

位置的方式预先设定。图4的(b)是将图4的(a)的工件w直线部分的中心位置附近放大的图。图4的(a)、图4的(b)的纵轴的位移量成为对应于从工件w的旋转中心到周缘部的距离的值。

[0058]

在图4的(a)及图4的(b)所示的图表中,a表示从测定器22取得的位移量的平均值,n表示测定点的个数,c表示位移量的平均值a以下的测定点中位于中央的测定点。再者,中央测定点c是n1与n2的数量相同的点。

[0059]

参照图4的(a)及图4的(b),控制部40通过取得位移量的步骤s3的处理,算出从测定器22取得的位移量的全部数据的平均值a(步骤s5)。控制部40提取成为所算出的平均值a以下的位移量的测定点(步骤s6)。控制部40根据所提取的测定点,算出对于旋转角度成为中央的中央测定点c(步骤s7),并将此中央测定点c作为工件w的缺口部的中心位置进行检测(步骤s8)。在平均值a以下的测定点为奇数的情况下,中央测定点c为1点,而在平均值a以下的测定点为偶数的情况下,中央测定点c为2点,因此可将任意1点检测为中心位置,也可将所述2点之间检测为中心位置。

[0060]

在图4的(a)及图4的(b)中,示出了检测俯视下包括直线部分的工件w的直线部分的中心位置时的数据,但也可通过相同的步骤s1~步骤s8的处理来检测工件w的槽口的中心位置。再者,在图4的(a)及图4的(b)的例子中,根据平均值a以下的测定点求出中央,但在图4的(a)中,也可在横切输出值(测定值)单调减少的曲线与单调增加的曲线两者的水平方向的直线之下的区域,求出成为中央的中央测定点c。

[0061]

另外,在图4的(a)及图4的(b)的例子中,在输出值(测定值)单调减少的第一区域与单调增加的第二区域之间存在第三区域r。在此种情况下,根据第一区域及第二区域的平均值a等固定值以下的测定点、及第三区域r的测定点求出中央测定点c即可。再者,图4的(b)所示的区域为第三区域r。

[0062]

在以上说明的定位装置20对工件w实施的动作之后,如上所述,利用机械手等将定位后的工件w转移到输送机构,利用输送机构将工件w输送到树脂成形装置的成形模。然后,使用合模机构对成形模进行合模并进行树脂成形,而可制造树脂成形品。

[0063]

<比较例>

[0064]

图5是比较例的工件w的定位动作的流程图,与图3对应。再者,定位装置的基本结构与本发明相同。

[0065]

在图5中,步骤c1~步骤c3与图3的步骤s1~步骤s3相同,因此省略说明。在比较例中,依次取得来自测定器22的位移量的输出,并将第二次以后取得的测定点与紧接在其之前取得的测定点进行位移量的比较处理。在以下的说明中,对于刚刚取得的测定点或位移量使用“本次”的表述,对于在紧接其之前取得的测定点或位移量使用“上次”的表述。

[0066]

控制部40针对在第二次以后取得的测定点,将从测定器22取得的工件w的周缘部的位移量与上次的位移量进行比较,如果本次取得的位移量比上次的位移量小,则返回步骤c3。(步骤c4)

[0067]

在步骤c4中,如果本次取得的位移量大于或等于上次的位移量,则控制部40将上次的位移量视为最小位移量,使旋转台21停止(步骤c5)。控制部40将最小位移量的测定点检测为工件w的缺口部的中心位置(步骤c6)。再者,在步骤c2及步骤c5中,也可在旋转了预先设定的角度后停止旋转。另外,步骤c6也可不等待步骤c5的旋转停止而进行检测。

[0068]

图6的(a)、图6的(b)与图4的(a)、图4的(b)对应,是将比较例的对工件w的定位动

作的步骤c3中的来自测定器22的输出图表化的图。图6的(b)是将图6的(a)的工件w的槽口的中心位置附近放大的图。

[0069]

在比较例的工件w的定位动作的步骤c3~步骤c4中,在检测出槽口的中心位置的情况下,如以下般进行处理。参照图6的(b),控制部40从测定器22取得测定点t。当比较上次的测定点s与本次取得的测定点t时,本次取得的测定点t与上次的测定点s相等,所以将上次的测定点s视为最小位移量,将测定点s作为工件w的缺口部的中心位置进行检测。

[0070]

在比较例的工件w的定位动作中,例如,如图6的(b)所示,在最小位移量排列3个点的情况下,会将最初测定的测定点s检测为工件w的缺口部的中心位置。因此,会将略微偏离本来的工件w的缺口部的中心位置即测定点t的位置视为工件w的缺口部的中心位置。

[0071]

另外,在通过比较例的工件w的定位动作来检测定向平面部分的中心位置的情况下,如以下般进行处理。参照图4的(b),控制部40从测定器22取得测定点v。当控制部40比较上次的测定点u与本次取得的测定点v时,本次取得的测定点v比上次的测定点u大,所以将上次的测定点u视为最小位移量,将测定点u检测为工件w的缺口部的中心位置。因此,会在检测出真正的缺口部的中心位置即中央测定点c之前,结束位移量以及旋转角度信息的测定以及取得。

[0072]

因此,比较例的工件w的定位动作虽然与所述的本实施方式相比精度差,但能够进行槽口的中心位置的检测,但难以进行直线部分的中心位置的检测。

[0073]

另一方面,当通过本发明的工件w的定位动作进行处理时,如上所述,能够检测出俯视下包括直线部分及槽口的工件w的缺口部的中心位置。如果是图6所示的例子,在应用了本发明的情况下,能够将测定点t检测为槽口的中心位置,与比较例相比能够进行更高精度的检测。

[0074]

<其他实施方式>

[0075]

上述实施方式的思想并不限定于以上说明的实施方式。以下,对可应用上述实施方式的思想的其他实施方式的一例进行说明。

[0076]

在按照上述实施方式的树脂成形系统10中,由控制部40进行定位装置10及树脂成形装置20的控制。但是,定位装置10及树脂成形装置20的控制未必需要由共同的控制部40进行。例如,定位装置10及树脂成形装置20也可以分别具有专用的控制部。

[0077]

另外,在按照上述实施方式的控制部40中,进行步骤s6~步骤s8的处理,检测工件w的缺口部的中心位置。但是,也可不必算出平均值,算出工件w的旋转角度信息的中位数c来检测工件w的缺口部的中心位置。例如,也可以如下方式进行控制:基于从测定器22取得的测定结果的单调减少的区域与单调增加的区域的测定点的数量,检测工件w的缺口部的中心位置。

[0078]

<本实施方式的效果>

[0079]

本实施方式的定位装置包括:测定器,对旋转工件w每隔固定的旋转角度测定工件的周缘部的位移量;以及控制部,对测定器进行控制,以检测工件w的缺口部的中心位置,控制部以如下方式进行控制:基于测定结果的单调减少的第一区域及单调增加的第二区域的至少一部分的测定点的数量,检测工件w的缺口部的中心位置。如果是此定位装置,则能够检测出在俯视下包括直线部分及槽口的工件w的缺口部的中心位置。

[0080]

作为具体的定位装置的结构,理想的是包括控制部,此控制部在上述第一区域与

上述第二区域之间存在第三区域的情况下,以基于第一区域及第二区域的至少一部分与第三区域的测定点的数量,检测工件w的缺口部的中心位置的方式进行控制。

[0081]

作为具体的定位装置的结构,理想的是包括算出测定结果的平均值、并将此平均值以下的全部测定结果的中位数检测为中心位置的控制部。通过设为平均值以下,能够与工件的尺寸无关地高精度地检测。

[0082]

另外,本实施方式的树脂成形系统包括配置由上述定位装置定位的工件而进行树脂成形的树脂成形装置。如果为此种树脂成形系统,则能够检测出在俯视下包含直线部分及槽口的工件的缺口部的中心位置,能够进行高精度定位的工件的树脂成形。

[0083]

进而,如果是本实施方式的树脂成形品的制造方法,则使用上述的树脂成形系统对工件进行树脂成形。如果是此种树脂成形品的制造方法,则能够进行高精度定位的工件的树脂成形,因此能够制造高品质的树脂成形品。

[0084]

此外,本实施方式的定位方法包括:测定工序,使工件旋转,每隔固定的旋转角度测定工件的周缘部的位移量;以及检测工序,基于在所述测定工序中测定的测定结果的单调减少的第一区域及单调增加的第二区域的至少一部分的测定点的数量,检测工件的缺口部的中心位置。如果为此种定位方法,则能够检测出在俯视下包括直线部分及槽口的工件的缺口部的中心位置。

[0085]

以上对本发明的实施方式进行了例示说明。即,由于例示性的说明,公开了详细的说明以及附图。因此,在详细的说明及附图所记载的结构要素中,为了解决课题有时包含并非必须的结构要素。因此,不能因为在详细的说明及附图中记载了这些并非必须的结构要素,而直接认定为这些并非必须的结构要素是必须的。

[0086]

另外,上述实施方式在所有方面只不过是本发明的例示。上述实施方式能够在本发明的范围内进行各种改良或变更。即,在实施本发明时,可根据实施方式适当采用具体的结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。