1.本发明涉及电芯的制造技术领域,特别涉及一种应用于改善软包电芯产气的化成工艺。

背景技术:

2.当前新能源市场发展迅猛,电动车市场占有率不断提高,储能市场亦逐渐进入配套扩张阶段。动力电池需快速下降成本,增强电动车的成本竞争力,同时应对持续下降的政策补贴。储能电池在降低成本的同时,更需要保障大规模储能设备的安全,以及储能电池的稳定长循环寿命。新能源锂离子电池需求量增长迅速,随着产业技术逐渐升级优化,稳定降本是动力/储能电池市场技术发展的重点方向。

3.然而,当前软包锂离子电芯化成充放电过程中,会产生大量气体,需要较大铝塑膜气袋缓存,造成铝塑膜损耗较大。同时在抽气封口时,由于抽气不充分,气泡残留在极片与隔膜之间,会增加正、负极片之间的锂离子传输距离,严重时,还会造成电芯极片表面出现析锂、黑斑等不良现象。

技术实现要素:

4.有鉴于此,本发明提供了一种应用于改善软包电芯产气的化成工艺,以解决上述技术问题。

5.一种应用于改善软包电芯产气的化成工艺,其包括如下步骤:

6.提供一个电芯主体,以及一个罩设在所述电芯主体外侧的气囊袋,所述气囊袋的高度及长度与所述电芯主体的高度及长度相等,所述气囊袋的宽度为所述电芯主体的宽度的三分之四,所述电芯主体位于所述气囊袋沿宽度方向的一侧将所述气囊袋分成产气部与储气部;

7.对所述气囊袋的储气部的右下角进行切边形成一个切口;

8.为所述电芯主体进行注液;

9.提供一个气管,并将该气管封印在所述切口上,所述气管包括一根插设在所述切口中的插管;

10.提供一个用于将夹持所述电芯主体与气囊袋的夹具,以及一个化成设备,所述化成设备的进气口连接所述电芯主体的抽气口;

11.打开化成设备;

12.等化成结束后,关闭化成设备,裁断所述储气部并封口以形成所述软包电芯。

13.进一步地,所述切口的宽度小于所述储气部的宽度。

14.进一步地,所述插管由pp材料制成。

15.进一步地,所述气管包括一段弯折段,以及一段与该弯折段连接的平行段,所述弯折段的中心轴与所述平行段的中心轴之间的夹角为钝角,所述弯折段从所述储气部的底部向顶部延伸。

16.进一步地,所述平行段的轴向长度为所述储气部的宽度的两倍。

17.进一步地,所述气管还包括一个连接在所述插管的一端的气嘴连接器,所述气嘴连接器由聚乙烯防腐蚀材料制成。

18.进一步地,所述应用于改善软包电芯产气的化成工艺还包括一个与所述插管连接的真空泵,所述真空泵直接与所述气嘴连接器连接。

19.进一步地,设置所述真空泵的真空参数,当所述电芯主体的soc达到15%~20%前,该真空泵的参数为

‑

30kpa,当所述电芯主体的soc达到20%及以上时,该真空泵的参数为

‑

75kpa~

‑

80kpa;

20.进一步地,在注液时,所述气管的置于空气中的一端被封闭,当所述电芯主体的soc达到15%~20%之间时,打开所述气管放气,放气结束后封口。

21.进一步地,放气结束后,裁断所述储气部并封口以形成所述软包电芯。

22.与现有技术相比,本发明提供的应用于改善软包电芯产气的化成工艺采用负压或开口化成工艺,相对于现有的闭口化成工艺,电芯内部的气体残留量要更小,从而可以避免由于气泡残留在极片与隔膜之间,增加正、负极片之间的锂离子传输距离的缺陷,甚至造成电芯极片表面出现析锂、黑斑等不良现象。具体地,通过在所述电芯主体的外侧包覆气囊袋,且该气囊袋的仅宽度大于所述电芯主体的宽度,使得在化成期间,气体皆进入所述储气部。在化成期间,当电芯主体的soc的值达到15%以上时,气囊袋里的气压即会大于外界大气压,此时打开所述气管,该气管或者暴露于大气或者与一个真空泵连接,都可以使储气部内的气体排出,特别是当该气管与真空泵连接时,由于负压的作用化成期间形成的气体将全部被吸出,从而使得电芯主体及气囊袋中的气体被排空,进而可以改善电芯主体的界面。

附图说明

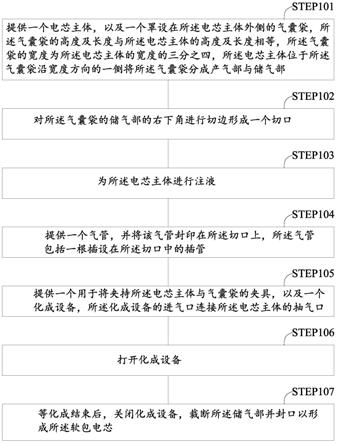

23.图1为本发明提供的一种应用于改善软包电芯产气的化成工艺的流程图。

24.图2为图1的用于改善软包电芯产气的化成工艺的中间产品结构图一。

25.图3为图1的用于改善软包电芯产气的化成工艺的中间产品结构图二。

26.图4为图1的用于改善软包电芯产气的化成工艺的最终产品结构图。

具体实施方式

27.以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

28.如图1及图4所示,其为本发明提供的一种应用于改善软包电芯产气的化成工艺的流程图。所述应用于改善软包电芯产气的化成工艺包括如下步骤:

29.step101:提供一个电芯主体10,以及一个罩设在所述电芯主体10外侧的气囊袋20,所述气囊袋20的高度及长度与所述电芯主体10的高度及长度相等,所述气囊袋20的宽度为所述电芯主体10的宽度的三分之四,所述电芯主体10位于所述气囊袋20沿宽度方向的一侧将所述气囊袋20分成产气部21与储气部22;

30.step102:对所述气囊袋20的储气部22的右下角进行切边形成一个切口23;

31.step103:为所述电芯主体10进行注液;

32.step104:提供一个气管30,并将该气管30封印在所述切口23上,所述气管30包括

一根插设在所述切口23中的插管31;

33.step105:提供一个用于将夹持所述电芯主体10与气囊袋20的夹具40,以及一个化成设备50,所述化成设备50的进气口连接所述电芯主体10的抽气口;

34.step106:打开化成设备50;

35.step107:等化成结束后,关闭化成设备,裁断所述储气部22并封口以形成所述软包电芯。

36.请一并参阅图2,在步骤step101中,所述电芯主体10可以为一个封装后的锂电池。锂电池在封装后都会进行化成,其就是对制造出来的锂离子电池进行第一次小电流的充电,目的在于在负极表面形成一层钝化层,即固体电解质界面膜(se i膜),并通过充放电的方式将电芯内部的正负极物质激活,改善电池的自放电、充放电性能和储存性能。同时,通过化成来进行排成,然后再封口,否则会产生严重的胀气问题。所述电芯主体10本身应当为现有技术,在此不再赘述。所述气囊袋20可以由铝塑材料制成,用于包装所述电芯主体10。通常电芯主体10为一个长方体结构,因此,为了尽量减小气体的残留,所述气囊袋20也为一个长方体结构,具体地,所述所述气囊袋20的高度及长度与所述电芯主体10的高度及长度相等,所述气囊袋20的宽度为所述电芯主体10的宽度的三分之四。在组装该气囊袋20与电芯主体10时,该电芯主体10靠所述气囊袋20的宽度方向的一侧放置,从而在该气囊袋20上形成一个产气部21与储气部22。所述电芯主体10收纳在所述产气部21中。而所述储气部22用于收纳来自所述电芯主体10所产生的气体。为了节约所述气囊袋20的用量,所述气囊袋20的宽度为所述电芯主体10的宽度的三分之四,即所述储气部22的宽度为所述电芯主体10的三分之一。在本发明中,使用本发明的化成工艺,所述储气部22仅需要所述电芯主体10的三分之一,即可完成整个工艺的气体排放,其会在下面进行详细说明。

37.请一并参阅图2,在步骤step102中,所述切口23被开设在所述储气部22的右下角,具体地,该切口23形成在该储气部22的长、宽、高三边所形成的角上。其中,所述切口23的宽度小于所述储气部22的宽度,而该切口23的长与高根据实际的需要设置,如所述气管30的直径。

38.请一并参阅图3,在步骤step103中,为所述电芯主体10注入的液体为电解液。锂电池电解液是电池中离子传输的载体,其一般由锂盐和有机溶剂组成。但该电解液本身以及加注的方法及设备为本领域技术人员习知的技术,在此不再详细说明。

39.请一并参阅图3,在步骤step104中,所述气管30所包括的插管31可以由pp材料制成。根据实际的工艺流程,即所述化成工艺可以为负压化成或开口化成。当所述化成工艺为开口化成时,所述插管31为两端开口的结构,且在注液的时候,所述插管31的置于空气中的一端被封闭。在化成期间,当所述电芯主体10的soc达到15%~20%之间时,打开所述插管31放气,放气结束后即可封口。在本实施例中,所述化成工艺为负压化成。当所述化成工艺为负压化成时,所述插管31的置于外界中的一端还设置有气嘴连接件32。由于化成时会产生hf气体,hf气体腐蚀性较强,所述气路连接件32采用聚乙烯防腐蚀材料制成。所述应用于改善软包电芯产气的化成工艺还包括一个真空泵60,所述真空泵60直接与所述气嘴连接器32连接。所述真空泵60本身为现有技术,在此不再赘述。为了提供排气效率,所述插管31包括一段弯折段311,以及一段与该弯折段311连接的平行段312。所述弯折段311的中心轴与所述平行段312的中心轴之间的夹角为钝角,且该弯折段311从所述储气部22的底部向顶部

延伸。所述弯折段311沿所述储气部22的宽度方向的宽度为所述储气部22的宽度的三分之一。由于所述弯折管311设置在所述储气部22的底部,且所述弯折部311向储气部22的顶部翘起,这样气体可以因温度降低而向下沉淀时及时被吸入所述弯折部311,从而提供排气效率。所述所述平行段312的轴向长度为所述储气部22的宽度的两倍,且该平行段312平行于水平方向,从而可以让气体流动的过程中充分冷却,即使诸如hf气体变成液体,这样有利于废液回收。在使用所述真空泵60进行排气时,首先应当设置所述真空泵60的真空参数。即当所述电芯主体10的soc达到15%~20%前,该真空泵60的参数为

‑

30kpa,以适应此阶段的所述电芯主体10的内部压强的大小,以保证电芯主体10所产生的气体可以被全部排出同时不会由于负压太大而破坏该电芯主体10。而当所述电芯主体10的soc达到20%及以上时,该真空泵的参数为

‑

75kpa~

‑

80kpa,以配合该电芯主体10处于稳定状态时的产生速度与内部压强的大小。

40.在步骤step105:首先使用所述夹具40夹持住该电芯主体10与气囊袋20,防止用于收纳该电芯主体10的该气囊袋20在负压下变形,然后将化成设备50与所述电芯主体40进行连接。所述夹具40及化成设备50为现有技术,在此不再赘述。

41.在步骤step106中,打开所述化成设备50及真空泵60,进成化成工序。化成的时间,以及化成设备50的参数设置应当为现有技术,在此不再赘述。

42.请一并参阅图4,在步骤step107中,在化成结束后,关闭所述化成设备50及真空泵60,使化成设备50的进气口与所述电芯主体10脱离。另外,裁断所述储气部22并封口的设备可以为一个热封设备,即通过该热封设备在裁断所述储气部22的同时并将其封闭起来,从而形成所述软包电芯。

43.与现有技术相比,本发明提供的应用于改善软包电芯产气的化成工艺采用负压或开口化成工艺,相对于现有的闭口化成工艺,电芯内部的气体残留量要更小,从而可以避免由于气泡残留在极片与隔膜之间,增加正、负极片之间的锂离子传输距离的缺陷,甚至造成电芯极片表面出现析锂、黑斑等不良现象。具体地,通过在所述电芯主体10的外侧包覆气囊袋20,且该气囊袋20的仅宽度大于所述电芯主体的宽度,使得在化成期间,气体皆进入所述储气部22。在化成期间,当电芯主体10的soc的值达到15%以上时,气囊袋20里的气压即会大于外界大气压,此时打开所述气管30,该气管30或者暴露于大气或者与一个真空泵60连接,都可以使储气部22内的气体排出,特别是当该气管30与真空泵60连接时,由于负压的作用化成期间形成的气体将全部被吸出,从而使得电芯主体10及气囊袋20中的气体被排空,进而可以改善电芯主体的界面。

44.以上仅为本发明的较佳实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。