1.本实用新型涉及自动化设备技术领域,尤其涉及一种汽车刹车开关全自动组装测试机。

背景技术:

2.随着经济的飞速发展,汽车已经成为人们生活中不可或缺的重要交通工具;数量急剧增多的汽车丰富着人们的生活,但也给人们带来巨大的隐患。汽车的灯光系统有助于司机及时告知警示外界的人们及时做出正确的判断;汽车刹车开关一般装设在汽车刹车踏板机构上,刹车踏板踩下的行程不同,车尾灯显示的效果也是不同的。

3.需指出的是,现有汽车刹车开关生产工艺存在以下缺陷,具体的:

4.1、产品工艺的各个流程还处于单机治具生产模式,无法大规模高效生产;

5.2、单机治具无法保持最优良的设备布局,产品生产过程中需要人工进行搬运中转,人工干预的生产过程中很容易受其人为失误影响;

6.3、人工生产无法做到快速切换料号,需要众多辅助治具且无法智能防错.治具需要额外的厂房面积存放和人力保养。费时费力有品质隐患。

7.为了确保汽车刹车开关在开关行程以及操作力度上的可靠稳定一致,因此需要有稳定可靠高性能的设备进行批量生产。

技术实现要素:

8.本实用新型的目的在于针对现有技术的不足而提供一种汽车刹车开关全自动组装测试机,该汽车刹车开关全自动组装测试机能够自动且高效地实现汽车刹车开关组装测试作业,且该汽车刹车开关全自动组装测试机结构设计新颖、布局紧凑合理、自动化程度高、工作效率高,且能够有效地保证汽车刹车开关的质量稳定可靠性。

9.为达到上述目的,本实用新型通过以下技术方案来实现。

10.一种汽车刹车开关全自动组装测试机,包括有机架,机架装设有圆盘式旋转工作台、位于圆盘式旋转工作台旁侧的坦克链式回转工作台,圆盘式旋转工作台包括有分别装设于机架的活动圆盘、直驱旋转马达,直驱旋转马达的动力输出端与活动圆盘的中间位置连接,活动圆盘的边缘部装设有呈圆周环状均匀间隔分布的圆盘载座;

11.坦克链式回转工作台包括有分别装设于机架的坦克链驱动电机、呈闭环形状的输送坦克链,坦克链驱动电机与输送坦克链驱动连接,输送坦克链装设有沿着输送坦克链依次间隔排布的坦克链载座;

12.圆盘式旋转工作台设置有沿着活动圆盘转动方向依次排布的塑壳上料工位、金属端子上料工位、自动铆压工位、第一翻转工位、第一检测工位、圆盘下料工位,机架于塑壳上料工位装设有塑壳自动上料器,机架于金属端子上料工位装设有金属端子柔性上料器、机架于自动铆压工位装设有自动铆压机,机架于第一翻转工位装设有第一翻转机构,机架于第一检测工位装设有第一ccd检测机构;

13.坦克链式回转工作台设置有沿着输送坦克链移动方向依次间隔排布的外壳上料工位、自动涂油工位、第二ccd检测工位、弹簧组装工位、中转搬运工位、上盖上料工位、作动销上料工位、第二翻转工位、自动测试工位、锁扣上料工位、自动排出工位,机架于外壳上料工位装设有外壳自动上料器,机架于自动涂油工位装设有自动涂油机构,机架于第二ccd检测工位装设有第二ccd检测机构,机架于弹簧组装工位装设有弹簧组装机,机架于圆盘式旋转工作台的圆盘下料工位与坦克链式回转工作台的中转搬运工位之间装设有中转搬运机构,机架于上盖上料工位装设有上盖自动上料器,机架于作动销上料工位装设有作动销自动上料器,机架于第二翻转工位装设有第二翻转机构,机架于自动测试工位装设有自动测试组件,机架于锁扣上料工位装设有锁扣自动上料器,机架于自动排出工位装设有自动排出组件。

14.其中,所述塑壳自动上料器、所述外壳自动上料器、所述上盖自动上料器、所述作动销自动上料器、所述锁扣自动上料器分别包括有上料振动盘、位于上料振动盘旁侧的上料移送机构,上料振动盘与上料移送机构之间装设有上料导轨,上料导轨的下方装设有直振器,上料导轨装设于直振器的上端部,上料振动盘、直振器分别装设于机架,上料导轨开设有与上料振动盘的出料口对接连通的上料导槽;

15.上料移送机构包括有螺装于机架的上料移送安装架,上料移送安装架的上端部装设有水平动作的上料移送x轴线性模组,上料移送x轴线性模组的驱动端装设有上下动作的上料移送z轴线性模组,上料移送z轴线性模组的驱动端装设有上料移送旋转气缸,上料移送旋转气缸的驱动端装设有上料移送夹持气爪。

16.其中,所述金属端子柔性上料器包括有分别装设于所述机架的柔性振动盘、位于柔性振动盘旁侧的机械手安装座,机械手安装座的上端部装设有四轴机械手,四轴机械手的驱动端装设有金属端子吸盘;

17.机架于柔性振动盘的旁侧还装设有相机安装架,相机安装架的上端部装设有位于柔性振动盘正上方的端子检测ccd相机。

18.其中,所述第一翻转机构、所述第二翻转机构分别包括有装设于所述机架的翻转安装架,翻转安装架的上端部装设有水平动作的翻转x轴线性模组,翻转x轴线性模组的驱动端装设有上下动作的翻转z轴线性模组,翻转z轴线性模组的驱动端装设有翻转旋转气缸,翻转旋转气缸的驱动端装设有翻转夹持气爪。

19.其中,所述第一ccd检测机构包括有装设于所述机架的第一ccd安装架,第一ccd安装架的上端部装设有上下动作的相机驱动线性模组,相机驱动线性模组的驱动端装设有第一相机安装座,第一相机安装座装设有第一ccd相机。

20.其中,所述自动涂油机构包括有装设于所述机架的涂油安装架,涂油安装架的上端部装设有水平动作的涂油x轴线性模组,涂油x轴线性模组的驱动端装设有上下动作的涂油z轴线性模组,涂油z轴线性模组的驱动端装设有涂油阀安装座,涂油阀安装座装设有自动涂油阀。

21.其中,所述第二ccd检测机构包括有装设于所述机架的第二ccd安装架,第二ccd安装架的上端部装设有第二ccd相机。

22.其中,所述中转搬运机构包括有装设于所述机架且位于所述圆盘式旋转工作台与所述坦克链式回转工作台之间的中转搬运安装架,中转搬运安装架的上端部装设有水平动

作的中转搬运x轴线性模组,中转搬运x轴线性模组的驱动端装设有上下动作的中转搬运z轴线性模组,中转搬运z轴线性模组的驱动端装设有中转搬运夹持气爪。

23.其中,所述自动测试组件包括有传感器测试机构、位于传感器测试机构下方的通电测试机构;

24.传感器测试机构包括有装设于所述机架的传感器测试安装架,传感器测试安装架的上端部上下动作的传感器测试z轴线性模组,传感器测试z轴线性模组的驱动端装设有力传感器,力传感器的感应端装设有呈竖向布置的位移传感器;

25.通电测试机构包括有装设于机架的通电测试安装架,通电测试安装架的上端部装设有上下动作的通电测试z轴线性模组,通电测试z轴线性模组的驱动端装设有通电测试旋转气缸,通电测试旋转气缸的驱动端装设有电测仪。

26.其中,所述自动排出组件包括有装设于机架的自动排出安装架,自动排出安装架装设有依次排布的激光打码器、视觉读码器、排出夹持机构、排出输送带,排出夹持机构包括有水平动作的排出夹持x轴线性模组,排出夹持x轴线性模组的驱动端装设有上下动作的排出夹持z轴线性模组,排出夹持z轴线性模组的驱动端装设有排出夹持气爪。

27.本实用新型的有益效果为:本实用新型所述的一种汽车刹车开关全自动组装测试机,其包括有机架,机架装设有圆盘式旋转工作台、位于圆盘式旋转工作台旁侧的坦克链式回转工作台,圆盘式旋转工作台包括有分别装设于机架的活动圆盘、直驱旋转马达,直驱旋转马达的动力输出端与活动圆盘的中间位置连接,活动圆盘的边缘部装设有呈圆周环状均匀间隔分布的圆盘载座;坦克链式回转工作台包括有分别装设于机架的坦克链驱动电机、呈闭环形状的输送坦克链,坦克链驱动电机与输送坦克链驱动连接,输送坦克链装设有沿着输送坦克链依次间隔排布的坦克链载座;圆盘式旋转工作台设置有沿着活动圆盘转动方向依次排布的塑壳上料工位、金属端子上料工位、自动铆压工位、第一翻转工位、第一检测工位、圆盘下料工位,机架于塑壳上料工位装设有塑壳自动上料器,机架于金属端子上料工位装设有金属端子柔性上料器、机架于自动铆压工位装设有自动铆压机,机架于第一翻转工位装设有第一翻转机构,机架于第一检测工位装设有第一ccd检测机构;坦克链式回转工作台设置有沿着输送坦克链移动方向依次间隔排布的外壳上料工位、自动涂油工位、第二ccd检测工位、弹簧组装工位、中转搬运工位、上盖上料工位、作动销上料工位、第二翻转工位、自动测试工位、锁扣上料工位、自动排出工位,机架于外壳上料工位装设有外壳自动上料器,机架于自动涂油工位装设有自动涂油机构,机架于第二ccd检测工位装设有第二ccd检测机构,机架于弹簧组装工位装设有弹簧组装机,机架于圆盘式旋转工作台的圆盘下料工位与坦克链式回转工作台的中转搬运工位之间装设有中转搬运机构,机架于上盖上料工位装设有上盖自动上料器,机架于作动销上料工位装设有作动销自动上料器,机架于第二翻转工位装设有第二翻转机构,机架于自动测试工位装设有自动测试组件,机架于锁扣上料工位装设有锁扣自动上料器,机架于自动排出工位装设有自动排出组件。通过上述结构设计,本实用新型能够自动且高效地实现汽车刹车开关组装测试作业,且具有结构设计新颖、布局紧凑合理、自动化程度高、工作效率高的优点,且能够有效地保证汽车刹车开关的质量稳定可靠性。

附图说明

28.下面利用附图来对本实用新型进行进一步的说明,但是附图中的实施例不构成对本实用新型的任何限制。

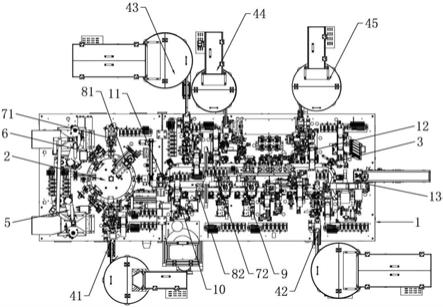

29.图1为本实用新型的结构示意图。

30.图2为本实用新型的圆盘式旋转工作台的结构示意图。

31.图3为本实用新型的坦克链式回转工作台的结构示意图。

32.图4为本实用新型的自动上料器的结构示意图。

33.图5为图4的局部结构示意图。

34.图6为本实用新型的金属端子柔性上料器的结构示意图。

35.图7为本实用新型的翻转机构的结构示意图。

36.图8为本实用新型的第一ccd检测机构的结构示意图。

37.图9为本实用新型的中转搬运机构的结构示意图。

38.图10为本实用新型的自动涂油机构的结构示意图。

39.图11为本实用新型的第二ccd检测机构的结构示意图。

40.图12为本实用新型的自动测试组件的结构示意图。

41.图13为本实用新型的自动排出组件的结构示意图。

42.在图1至图13中包括有:

43.1——机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——圆盘式旋转工作台

44.21——活动圆盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22——圆盘载座

45.3——坦克链式回转工作台 31——坦克链驱动电机

46.32——输送坦克链

ꢀꢀꢀꢀꢀꢀꢀꢀ

33——坦克链载座

47.41——塑壳自动上料器

ꢀꢀꢀꢀ

42——外壳自动上料器

48.43——上盖自动上料器

ꢀꢀꢀꢀ

44——作动销自动上料器

49.45——锁扣自动上料器

ꢀꢀꢀꢀ

461——上料振动盘

50.462——上料移送机构

ꢀꢀꢀꢀ

4621——上料移送安装架

51.4622——上料移送x轴线性模组

52.4623——上料移送z轴线性模组

53.4624——上料移送旋转气缸 4625——上料移送夹持气爪

54.463——上料导轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

464——直振器

55.5——金属端子柔性上料器

ꢀꢀ

51——柔性振动盘

56.52——机械手安装座

ꢀꢀꢀꢀꢀꢀꢀ

53——四轴机械手

57.54——金属端子吸盘

ꢀꢀꢀꢀꢀꢀꢀ

55——相机安装架

58.56——端子检测ccd相机

ꢀꢀꢀꢀ

6——自动铆压机

59.71——第一翻转机构

ꢀꢀꢀꢀꢀꢀꢀ

72——第二翻转机构

60.731——翻转安装架

ꢀꢀꢀꢀꢀꢀꢀꢀ

732——翻转x轴线性模组

61.733——翻转z轴线性模组

ꢀꢀꢀ

734——翻转旋转气缸

62.735——翻转夹持气爪

ꢀꢀꢀꢀꢀꢀ

81——第一ccd检测机构

63.811——第一ccd安装架

ꢀꢀꢀꢀꢀ

812——相机驱动线性模组

64.813——第一相机安装座

ꢀꢀꢀꢀ

814——第一ccd相机

65.82——第二ccd检测机构

ꢀꢀꢀꢀ

821——第二ccd安装架

66.822——第二ccd相机

ꢀꢀꢀꢀꢀꢀꢀ

9——自动涂油机构

67.91——涂油安装架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92——涂油x轴线性模组

68.93——涂油z轴线性模组

ꢀꢀꢀꢀ

94——涂油阀安装座

69.95——自动涂油阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10——弹簧组装机

70.11——中转搬运机构

ꢀꢀꢀꢀꢀꢀꢀ

111——中转搬运安装架

71.112——中转搬运x轴线性模组 113——中转搬运z轴线性模组

72.114——中转搬运夹持气爪

ꢀꢀ

12——自动测试组件

73.121——传感器测试机构

ꢀꢀꢀꢀ

1211——传感器测试安装架

74.1212——传感器测试z轴线性模组

75.1213——力传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1214——位移传感器

76.122——通电测试机构

ꢀꢀꢀꢀꢀꢀ

1221——通电测试安装架

77.1222——通电测试z轴线性模组

78.1223——通电测试旋转气缸 1224——电测仪

79.13——自动排出组件

ꢀꢀꢀꢀꢀꢀꢀ

131——自动排出安装架

80.132——激光打码器

ꢀꢀꢀꢀꢀꢀꢀꢀ

133——视觉读码器

81.134——排出夹持机构

ꢀꢀꢀꢀꢀꢀ

1341——排出夹持x轴线性模组

82.1342——排出夹持z轴线性模组 1343——排出夹持气爪

83.135——排出输送带。

具体实施方式

84.下面结合具体的实施方式来对本实用新型进行说明。

85.如图1所示,一种汽车刹车开关全自动组装测试机,其包括有机架1,机架1装设有圆盘式旋转工作台2、位于圆盘式旋转工作台2旁侧的坦克链式回转工作台3。

86.其中,如图2所示,圆盘式旋转工作台2包括有分别装设于机架1的活动圆盘21、直驱旋转马达,直驱旋转马达的动力输出端与活动圆盘21的中间位置连接,活动圆盘21的边缘部装设有呈圆周环状均匀间隔分布的圆盘载座22。

87.进一步的,如图3所示,坦克链式回转工作台3包括有分别装设于机架1的坦克链驱动电机31、呈闭环形状的输送坦克链32,坦克链驱动电机31与输送坦克链32驱动连接,输送坦克链32装设有沿着输送坦克链32依次间隔排布的坦克链载座33。

88.更进一步的,圆盘式旋转工作台2设置有沿着活动圆盘21转动方向依次排布的塑壳上料工位、金属端子上料工位、自动铆压工位、第一翻转工位、第一检测工位、圆盘下料工位,机架1于塑壳上料工位装设有塑壳自动上料器41,机架1于金属端子上料工位装设有金属端子柔性上料器5、机架1于自动铆压工位装设有自动铆压机6,机架1于第一翻转工位装设有第一翻转机构71,机架1于第一检测工位装设有第一ccd检测机构81。

89.另外,坦克链式回转工作台3设置有沿着输送坦克链32移动方向依次间隔排布的外壳上料工位、自动涂油工位、第二ccd检测工位、弹簧组装工位、中转搬运工位、上盖上料工位、作动销上料工位、第二翻转工位、自动测试工位、锁扣上料工位、自动排出工位,机架1于外壳上料工位装设有外壳自动上料器42,机架1于自动涂油工位装设有自动涂油机构9,

机架1于第二ccd检测工位装设有第二ccd检测机构82,机架1于弹簧组装工位装设有弹簧组装机10,机架1于圆盘式旋转工作台2的圆盘下料工位与坦克链式回转工作台3的中转搬运工位之间装设有中转搬运机构11,机架1于上盖上料工位装设有上盖自动上料器43,机架1于作动销上料工位装设有作动销自动上料器44,机架1于第二翻转工位装设有第二翻转机构72,机架1于自动测试工位装设有自动测试组件12,机架1于锁扣上料工位装设有锁扣自动上料器45,机架1于自动排出工位装设有自动排出组件13。

90.在本实用新型工作过程中,直驱旋转马达驱动活动圆盘21间歇性转动,且安装于活动圆盘21边缘部的圆盘载座22随着活动圆盘21同步转动;当圆盘载座22随着活动圆盘21转动至塑壳上料工位时,塑壳自动上料器41将塑壳放置到位于塑壳塑壳工位的圆盘载座22内,以完成塑壳上料工序;当放置有塑壳的圆盘载座22随着活动圆盘21转动至金属端子上料工位时,金属端子柔性上料器5将金属端子放置到已装载有塑壳的圆盘载座22内;当放置有塑壳、金属端子的圆盘载座22随着活动圆盘21转动至自动铆压工位时,自动铆压机6对圆盘载座22内的金属端子、塑壳进行铆压工序,直到将金属端子铆压到塑壳合适位置;当经过铆压工序且装载有金属端子、塑壳的圆盘载座22随着活动圆盘21转动至第一翻转工位时,第一翻转机构71对已经铆压好金属端子的塑壳翻转180度后放回原圆盘载座22;当经过翻转后的塑壳随着活动圆盘21转动至第一检测工位时,第一ccd检测机构81从上往下对载座内的已经翻转180度的塑壳进行精密的尺寸检测,检测ok的产品则由中转搬运机构11进行中转搬运且中转搬运机构11将检测ok的产品从圆盘载座22取出。

91.对于本实用新型的坦克链式回转工作台3而言,工作时,坦克链驱动电机31步进转动,进而使得输送坦克链32步进移动;当空的坦克链载座33随着输送坦克链32移动至外壳上料工位时,外壳自动上料器42将外壳装载至坦克链载座33中;当放置有外壳的坦克链载座33随着输送坦克链32移动至自动涂油工位时,自动涂油机构9对外壳的滑槽部位进行涂油操作;当经过涂油工序的外壳随着输送坦克链32移动至第二检测工位时,第二ccd检测机构82对完成涂油的外壳进行检测;当经过涂油且检测后的外壳随着输送坦克链32移动至弹簧组装工位时,弹簧组装机10将弹簧安装到外壳中;当安装有弹簧的外壳随着输送坦克链32移送至中转搬运工位时,中转搬运机构11将圆盘式旋转工作台2的塑壳结构放置到坦克链载座33上,以实现铆压有金属端子的塑壳与外壳进行组装;当坦克链载座33随着输送坦克链32移动至上盖上料工位时,上盖自动上料器43将上盖组装到坦克链载座33的另一个穴位中;当放置有上盖的坦克链组装随着输送坦克链32移动至作动销上料工位时,作动销自动上料器44将作动销组装到上盖中;当放置有作动销的坦克链组装随着输送坦克链32移动至第二翻转工位时,第二翻转机构72将上盖连同作动销夹取起来并旋转180度后,扣合到旁边的外壳上完成主体的组装工序;待汽车刹车开关的主体组装完毕后,自动测试工位的自动测试组件12对汽车刹车开关的主体进行测试作业,锁扣上料工位的锁扣自动上料器45将锁扣安装于汽车刹车开关的主体,自动排出工位的自动排出组件13将汽车刹车开关成品自动送出。

92.需指出的是,在本实用新型实现汽车刹车开关自动组装的过程中,本实用新型能够在生产过程中实现零件自动搬运,进而减少人力的参与,以避免产品反复装夹定位的误差,达成质量稳定的目的。

93.综合上述情况可知,通过上述结构设计,本实用新型能够自动且高效地实现汽车

刹车开关组装测试作业,且具有结构设计新颖、布局紧凑合理、自动化程度高、工作效率高的优点,且能够有效地保证汽车刹车开关的质量稳定可靠性。

94.作为优选的实施方式,如图4和图5所示,塑壳自动上料器41、外壳自动上料器42、上盖自动上料器43、作动销自动上料器44、锁扣自动上料器45分别包括有上料振动盘461、位于上料振动盘461旁侧的上料移送机构462,上料振动盘461与上料移送机构462之间装设有上料导轨463,上料导轨463的下方装设有直振器464,上料导轨463装设于直振器464的上端部,上料振动盘461、直振器464分别装设于机架1,上料导轨463开设有与上料振动盘461的出料口对接连通的上料导槽。

95.其中,上料移送机构462包括有螺装于机架1的上料移送安装架4621,上料移送安装架4621的上端部装设有水平动作的上料移送x轴线性模组4622,上料移送x轴线性模组4622的驱动端装设有上下动作的上料移送z轴线性模组4623,上料移送z轴线性模组4623的驱动端装设有上料移送旋转气缸4624,上料移送旋转气缸4624的驱动端装设有上料移送夹持气爪4625。

96.在本实用新型的各自动上料器实现自动上料动作的过程中,上料振动盘461将零件整齐有序地送入至上料导轨463的上料导槽内,进入至上料导槽内的零件随着上料导槽移动,且位于上料导槽最前端的零件通过上料移送机构462移送至相应的圆盘载座22或者坦克链载座33。

97.在本实用新型的上料移送机构462实现零件移送的过程中,上料移送夹持气爪4625用于抓取零件,上料移送x轴线性模组4622用于驱动零件水平移动,上料移送z轴线性模组4623用于驱动零件升降动作,上料移送旋转气缸4624用于驱动零件旋转动作。

98.作为优选的实施方式,如图6所示,金属端子柔性上料器5包括有分别装设于机架1的柔性振动盘51、位于柔性振动盘51旁侧的机械手安装座52,机械手安装座52的上端部装设有四轴机械手53,四轴机械手53的驱动端装设有金属端子吸盘54;机架1于柔性振动盘51的旁侧还装设有相机安装架55,相机安装架55的上端部装设有位于柔性振动盘51正上方的端子检测ccd相机56。

99.在本实用新型的金属端子柔性上料器5实现金属端子自动上料动作的过程中,端子检测ccd相机56获取金属端子的图像数据,且端子检测ccd相机56将图像数据发送至控制器,控制器对图像数据进行分析处理,以获取金属端子的角度、姿态信息;在确定金属端子的角度、姿态信息后,四轴机械手53驱动金属端子吸盘54移动并通过金属端子吸盘54吸取金属端子,而后四轴机械手53将金属端子移送至圆盘载座22。对于本实用新型的金属端子柔性上料器5,其无需将金属端子排序就可以实现金属端子准确吸取上料。

100.作为优选的实施方式,如图7所示,第一翻转机构71、第二翻转机构72分别包括有装设于机架1的翻转安装架731,翻转安装架731的上端部装设有水平动作的翻转x轴线性模组732,翻转x轴线性模组732的驱动端装设有上下动作的翻转z轴线性模组733,翻转z轴线性模组733的驱动端装设有翻转旋转气缸734,翻转旋转气缸734的驱动端装设有翻转夹持气爪735。

101.对于本实用新型的第一翻转机构71、第二翻转机构72而言,翻转x轴线性模组732用于驱动翻转夹持气爪735水平移动,翻转z轴线性模组733用于驱动翻转夹持气爪735竖向升降动作,翻转旋转气缸734用于驱动翻转夹持气爪735180度翻转动作。

102.作为优选的实施方式,如图8所示,第一ccd检测机构81包括有装设于机架1的第一ccd安装架811,第一ccd安装架811的上端部装设有上下动作的相机驱动线性模组812,相机驱动线性模组812的驱动端装设有第一相机安装座813,第一相机安装座813装设有第一ccd相机814。

103.对于本实用新型的第一ccd检测机构81而言,相机驱动线性模组812用于驱动第一ccd相机814上下移动,以实现调焦动作,进而实现对产品进行精准对焦以精密测量需要的尺寸。

104.作为优选的实施方式,如图10所示,自动涂油机构9包括有装设于机架1的涂油安装架91,涂油安装架91的上端部装设有水平动作的涂油x轴线性模组92,涂油x轴线性模组92的驱动端装设有上下动作的涂油z轴线性模组93,涂油z轴线性模组93的驱动端装设有涂油阀安装座94,涂油阀安装座94装设有自动涂油阀95。

105.对于本实用新型的自动涂油机构9而言,在对外壳进行自动涂油作业的过程中,涂油x轴线性模组92先驱动自动涂油阀95水平移动至外壳涂油位置的上方,而后涂油z轴线性模组93驱动自动涂油阀95下移至外壳涂油位置,最后自动涂油阀95对外壳进行自动涂油。

106.作为优选的实施方式,如图11所示,第二ccd检测机构82包括有装设于机架1的第二ccd安装架821,第二ccd安装架821的上端部装设有第二ccd相机822。

107.作为优选的实施方式,如图9所示,中转搬运机构11包括有装设于机架1且位于圆盘式旋转工作台2与坦克链式回转工作台3之间的中转搬运安装架111,中转搬运安装架111的上端部装设有水平动作的中转搬运x轴线性模组112,中转搬运x轴线性模组112的驱动端装设有上下动作的中转搬运z轴线性模组113,中转搬运z轴线性模组113的驱动端装设有中转搬运夹持气爪114。

108.在本实用新型的中转搬运机构11实现中转搬运动作的过程中,中转搬运x轴线性模组112先驱动中转搬运夹持气爪114移动至圆盘载座22上方,而后中转搬运z轴线性模组113驱动中转搬运夹持气爪114下移并通过中转搬运夹持气爪114抓取圆盘载座22的塑壳;待中转搬运夹持气爪114抓取塑壳后,中转搬运z轴线性模组113驱动中转搬运夹持气爪114以及塑壳上移,而后中转搬运x轴线性模组112驱动中转搬运夹持气爪114朝坦克链式回转工作台3侧移动,并最终使得被中转搬运夹持气爪114所夹持的塑壳移动至中转搬运工位的坦克链载座33上方,而后中转搬运z轴线性模组113下移并使得被夹持的塑壳放入至坦克链载座33内。

109.作为优选的实施方式,如图12所示,自动测试组件12包括有传感器测试机构121、位于传感器测试机构121下方的通电测试机构122;

110.传感器测试机构121包括有装设于机架1的传感器测试安装架1211,传感器测试安装架1211的上端部上下动作的传感器测试z轴线性模组1212,传感器测试z轴线性模组1212的驱动端装设有力传感器1213,力传感器1213的感应端装设有呈竖向布置的位移传感器1214;

111.通电测试机构122包括有装设于机架1的通电测试安装架1221,通电测试安装架1221的上端部装设有上下动作的通电测试z轴线性模组1222,通电测试z轴线性模组1222的驱动端装设有通电测试旋转气缸1223,通电测试旋转气缸1223的驱动端装设有电测仪1224。

112.在本实用新型的传感器测试机构121对汽车刹车开关进行测试时,传感器测试z轴线性模组1212驱动力传感器1213、位移传感器1214下移,在力传感器1213、位移传感器1214下移并按压汽车刹车开关时,力传感器1213获取按压开关时的力信号,位移传感器1214获取按压开关时的位移信号;本实用新型通过力传感器1213、位移传感器1214来检测汽车刹车开关操作过程中受力的变化以及刹车行程与内部电路的信号切换的变化的性能是否满足设计的功能。

113.在本实用新型的通电测试机构122对汽车刹车开关进行测试时,通电测试z轴线性模组1222先驱动电测仪1224上移并使得电测仪1224与汽车刹车开关连接;而后通电测试z轴线性模组1222驱动电测仪1224下移,下移到位后通电测试旋转气缸1223动作并使得电测仪1224旋转180度,最后通电测试z轴线性模组1222再驱动电测仪1224上移并使得电测仪1224与汽车刹车开关连接,这样就可以实现汽车刹车开关正反插通电测试。需指出的是,通电测试的目的是为对产品进行电气性能检测,确保产品的基本功能性能。

114.作为优选的实施方式,如图13所示,自动排出组件13包括有装设于机架1的自动排出安装架131,自动排出安装架131装设有依次排布的激光打码器132、视觉读码器133、排出夹持机构134、排出输送带135,排出夹持机构134包括有水平动作的排出夹持x轴线性模组1341,排出夹持x轴线性模组1341的驱动端装设有上下动作的排出夹持z轴线性模组1342,排出夹持z轴线性模组1342的驱动端装设有排出夹持气爪1343。

115.激光打码机用于在汽车刹车开关打上对应的生产信息,便于产品的信息化管理,视觉读码器133用于对上一工位的打码信息进行进一步确认,防止打错或漏打及打码缺陷等不良现象。

116.当汽车刹车开关经视觉读码器133读码确认无误后,排出夹持机构134将被确认的汽车刹车开关运送至排出输送带135,排出输送带135将汽车刹车开关送出。

117.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。