1.本发明属于电池领域,具体涉及一种电池负极片及其制备方法、镍氢电池。

背景技术:

2.镍氢电池与镍镉电池相比,具有高能量比,无污染,环境安全性优越的特点受到各行业的青睐,随着人们环保意识的加强,大有全面替代镍镉电池之趋势。但是,镍氢电池在高温环境下的耐久性与镍镉电池相比却表现出不足,因此也限制了其在储能/备用电源方面的应用。究其原因主要为负极活性物质被腐蚀,体积膨胀,造成活性物质脱离负极基体,全部粘附在隔膜上,使电池内阻上升超过1000mω以上,导致电池无法进行充放电而失效。所以,改善负极活物质耐腐蚀性并提高活物质的粘结性成为增强镍氢电池的高温耐久性重要技术。

3.现有技术中,由于聚四氟乙烯(ptfe)具有良好的粘结性、憎水性和成膜效果,因此通常会选择在负极中添加聚四氟乙烯(ptfe)来提高负极活物质的粘结性,抑制负极活性物质的腐蚀。但是该技术效果的实现与聚四氟乙烯(ptfe)的添加比例和工艺至关重要,本领域中常规方式是将负极片浸润到聚四氟乙烯(ptfe)溶液中,工艺复杂,成本高,还有通过用酒精分散聚四氟乙烯,后喷涂到负极片上的方式,由于使用了易燃物质酒精,存在极大的安全隐患。因此需要进一步改善配方和生产工艺,以确保耐高温镍氢电池负极片的高效、高质生产。

技术实现要素:

4.本发明所解决的技术问题是针对现有技术中镍氢电池耐高温性能差、制备工艺复杂的缺点,从而提供一种电池负极片及其制备方法。

5.本发明的目的通过下述技术方案实现:

6.本发明提供了一种电池负极片,包括基体、负极材料层和粘结层,所述负极材料层覆盖于所述基体的表面,所述粘结层覆盖于所述负极材料层上背离所述基体的表面;

7.所述粘结层包括聚四氟乙烯和丁苯橡胶。

8.可选的,所述粘结层包括如下重量组分:

9.聚四氟乙烯1.5~4.5份、丁苯橡胶1~2份。

10.可选的,所述负极材料层包括如下重量组分:

11.分散粘结剂:2~4份;

12.导电剂:2~4份;

13.负极活性物质:90~95份;

14.添加剂:1~2份。

15.可选的,所述分散粘结剂选自乙基甲基纤维素(emc)、羟甲基纤维素(cmc)、羟丙基甲基纤维素(hpmc)、聚四氟乙烯(ptfe)中的至少一种;

16.可选的,所述导电剂选自镍粉、钴粉、碳粉中的至少一种;

17.所述负极活性物质为ab5型高镧合金,进一步的,所述ab5型高镧合金的计量式为la

0.65

a

0.27

pr

0.02

nd

0.06

ni

3.55

mn

0.39

b

0.34

co

0.72

,其中,a选自la、ce、pr、nd、gd、sm、y、mg元素中的至少一种,b选自ni、co、mn、al、fe、zr、si元素中的至少一种;

18.所述添加剂选自coo、y2o3、eu2o3、gd2o3中的至少一种。

19.本发明还提供了一种电池负极片的制备方法,包括以下步骤:

20.s1:浆料制备

21.获取负极浆料,在负极浆料中加入聚四氟乙烯和丁苯橡胶,搅拌,在负极浆料上方形成包括聚四氟乙烯和丁苯橡胶的胶层;

22.s2:负极片制备

23.通过拉浆将基体穿过步骤s1获得的负极浆料和胶层,以在所述基体的表面形成所述负极材料层和粘结层,烘干,得到所述负极片。

24.可选的,所述“获取负极浆料”包括以下步骤:

25.按所需份数将分散粘结剂、导电剂、负极活性物质、添加剂以及去离子水搅拌混合。

26.可选的,所述“在负极浆料中加入聚四氟乙烯和丁苯橡胶,搅拌,在负极浆料上方形成包括聚四氟乙烯和丁苯橡胶的胶层”包括以下步骤:

27.在负极浆料中加入聚四氟乙烯和丁苯橡胶,控制搅拌速度为200

‑

400r/min,搅拌10

‑

30min,将浆料转移至拉浆炉内,控制液面高度为12

‑

18cm,静置5

‑

30min,在负极浆料上方形成包括聚四氟乙烯和丁苯橡胶的胶层。

28.可选的,所述基体的走带速度为2.0

‑

3.5m/min;所述拉浆的温度为85℃

‑

135℃,分温度区域烘干。

29.本发明还提供了一种镍氢电池,包括正极片、电解液、隔膜以及上述的负极片。

30.本发明的有益效果:本发明提供的负极片以聚四氟乙烯和丁苯橡胶形成粘结层,聚四氟乙烯具有优异的粘结性、疏水性和成膜效果可以提高负极活性物质的粘结性和防腐性,从而提高镍氢电池的耐高温性能,延长使用寿命,同时丁苯橡胶优异的分散性可使聚四氟乙烯均匀的附着在负极片表面。

31.本发明提供的电池负极片的制备方法,采用湿法拉浆工艺,利用聚四氟乙烯和丁苯橡胶优异的融合性,以及丁苯橡胶与乙基甲基纤维素、羟甲基纤维素和羟丙基纤维素的排斥性,可使浆料静置后上层为含聚四氟乙烯的均匀分散液,进一步控制液面高度,恰好能使聚四氟乙烯在基体表面形成厚度均匀的薄膜,改善负极拉浆成膜效果,提高电池的耐高温和耐过充性能,工艺简单,生产成本低。

附图说明

32.图1为本发明的拉浆装置结构示意图;

33.附图标号说明:1、烘箱;2、基体;3、胶层;4、固定轴;5、料斗;6、负极浆料。

具体实施方式

34.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释

本发明,并不用于限定本发明。

35.本发明一实施例公开了一种电池负极片,包括基体、负极材料层和粘结层,所述负极材料层覆盖于所述基体的表面,所述粘结层覆盖于所述负极材料层上背离所述基体的表面;

36.所述粘结层包括聚四氟乙烯和丁苯橡胶。

37.本发明提供的电池负极片,将聚四氟乙烯和分散性优异的丁苯橡胶配合使用,既能简化拉浆工艺,确保聚四氟乙烯在基体表面的均匀附着,同时聚四氟乙烯优异的粘结性可以提高负极活性物质与基体的附着力,减少脱落,并且聚四氟乙烯的憎水性能有效防止电解液进入负极片内部,增强氧气在mh电极表面的复合,有效降低负极腐蚀速度,从而提高负极活性物质的利用率,增强镍氢电池的耐高温和耐过充性能。

38.进一步的,丁苯橡胶是由数量巨大的小颗粒悬浮在水中形成的白色悬浮液,其颗粒表面经羧基改性,具有亲水性,可稳定悬浮在水中,丁苯橡胶与聚四氟乙烯的融合性优异,由于丁苯橡胶与浆料中其他组分的相容性差,满足了后续浆料制备的工艺需求,使浆料出现分层。

39.本发明中,对基体的来源没有特别限定,可以采用本领域常规方式制备获得,或商购获得,例如镀镍钢带、泡沫镍等。基体的厚度可以采用本领域常规厚度,例如0.06

±

0.01mm。

40.在一些实施例中,所述粘结层包括如下重量组分:

41.聚四氟乙烯1.5~4.5份、丁苯橡胶1~2份。

42.通过将1.5~4.5份的聚四氟乙烯和1~2份的丁苯橡胶配合使用,既可以充分发挥聚四氟乙烯优越的粘结性,同时发挥丁苯橡胶的分散性,可以使聚四氟乙烯分散更均匀,进而改善聚四氟乙烯的拉浆成膜效果,提高电池的耐高温性能。

43.在一些实施例中,所述分散粘结剂选自乙基甲基纤维素(emc)、羟甲基纤维素(cmc)、羟丙基甲基纤维素(hpmc)、聚四氟乙烯(ptfe)中的至少一种;

44.进一步的,所述分散粘结剂主要用于增加浆料的粘度,使活性物质牢固地附着在基体上,减少脱落,提高电池的耐高温、耐过充性能,其中乙基甲基纤维素(emc)、羧甲基纤维素(cmc)、羟丙基甲基纤维素(hpmc)属于纤维素醚的一种,该类纤维素醚具有更优异的粘稠性,同时,该类纤维素醚既有亲水基团又有憎水基团,一方面憎水基团的主链吸附在负极活性物质表面,另一方面亲水基团与水分子相连,因此可以使负极活性物质随着该类纤维素醚均匀分散在水中,提高后期拉浆时聚四氟乙烯的成膜效果。

45.在一些实施例中,所述导电剂选自镍粉、钴粉、碳粉中的至少一种;

46.所述负极活性物质为ab5型高镧合金,进一步的,所述ab5型高镧合金的计量式为la

0.65

a

0.27

pr

0.02

nd

0.06

ni

3.55

mn

0.39

b

0.34

co

0.72

,其中,a选自la、ce、pr、nd、gd、sm、y、mg元素中的至少一种,b选自ni、co、mn、al、fe、zr、si元素中的至少一种;

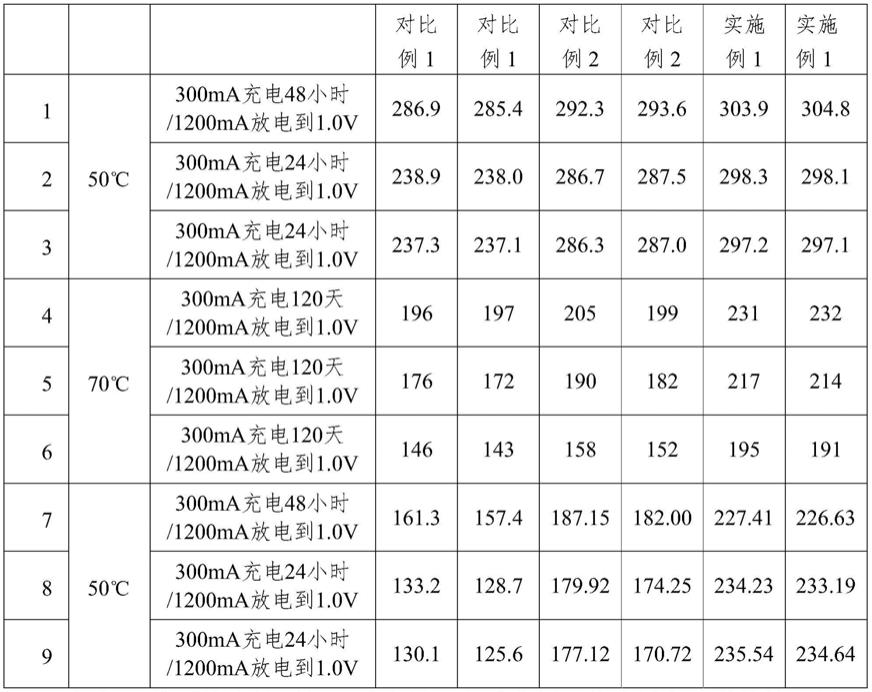

47.所述添加剂选自coo、y2o3、eu2o3、gd2o3中的至少一种。

48.进一步的,本发明对导电剂的种类不进行特别限定,还可以选择本领域中其他常规导电剂,例如超级炭黑、碳纳米管、锌粉、石墨粉、乙炔黑、钴锌合金粉等。

49.进一步的,所述导电剂用于增大负极电子导电性,减小负极在超低温和大电流放电下的极化作用,也可提高负极电化学催化性能。

50.进一步的,所述ab5型高镧合金表面具有憎水性,可与含憎水基团的纤维素醚相吸附,所述ab5型高镧合金的重量组分为90~95份,本发明通过添加包含聚四氟乙烯和丁苯橡胶的胶层以及工艺上的改进,使负极浆料具有极优的附着力和憎水性,即使提高负极活性物质的重量组分至90~95份,电池仍能保持很好的耐高温性能和耐过充性能,因此本发明还可进一步提高电池的能量密度。

51.进一步的,所述添加剂主要用于提高负极电化学催化性能,以及电池循环稳定性。本发明对添加剂的种类不进行特别限定,还可以选择本领域中其他常规添加剂,例如tb2o3、yb2o3等稀土氧化物。

52.本发明一实施例公开了一种电池负极片的制备方法,包括以下步骤:

53.s1:浆料制备

54.获取负极浆料,在负极浆料中加入聚四氟乙烯和丁苯橡胶,搅拌,在负极浆料上方形成包括聚四氟乙烯和丁苯橡胶的胶层;

55.s2:负极片制备

56.通过拉浆将基体穿过步骤s1获得的负极浆料和胶层,以在所述基体的表面形成所述负极材料层和粘结层,烘干,得到所述负极片。

57.在一些实施例中,所述“获取负极浆料”包括以下步骤:

58.按所需份数将分散粘结剂、导电剂、负极活性物质、添加剂以及去离子水搅拌混合。

59.在制备浆料的过程中,先初步混合搅拌分散粘结剂、导电剂、负极活性物质和添加剂,后加入聚四氟乙烯和丁苯橡胶,此操作的目的一方面是先让负极活性物质和分散粘结剂混合均匀,后续加入聚四氟乙烯和丁苯橡胶时,在低速搅拌过程中,聚四氟乙烯可随着丁苯橡胶均匀悬浮于浆料体系,另一方面可以减少浆料后续静置时间。

60.在一些实施例中,所述“在负极浆料中加入聚四氟乙烯和丁苯橡胶,搅拌,在负极浆料上方形成包括聚四氟乙烯和丁苯橡胶的胶层”包括以下步骤:

61.在负极浆料中加入聚四氟乙烯和丁苯橡胶,控制搅拌速度为200

‑

400r/min,搅拌10

‑

30min,将浆料转移至拉浆炉内,控制液面高度为12

‑

18cm,静置5

‑

30min,在负极浆料上方形成包括聚四氟乙烯和丁苯橡胶的胶层。

62.进一步的,控制搅拌速度和搅拌时间在该范围内,可以提高聚四氟乙烯在浆料中分散的均匀性,以及静置分层的效果,搅拌速度过快,搅拌时间过长,分散过于充分导致后续静置分层需要的时间太长,降低生产效率;同时使部分聚四氟乙烯无法上浮,导致分层效果不好,影响聚四氟乙烯的成膜效果。拌速度过慢,搅拌时间过短,分散不充分,静置时一部分丁苯橡胶先上浮,造成聚四氟乙烯分散不均匀。

63.进一步的,静置分层的目的是为了使浆料中的聚四氟乙烯和丁苯橡胶与其他组分出现分层,控制料斗内液面高度在12cm

‑

18cm,可以使位于浆料最上层的聚四氟乙烯恰好可以附着在粘附有负极活性物质的基体的表面。

64.丁苯橡胶表面的基团呈负电性,与乙基甲基纤维素(emc)、羧甲基纤维素(cmc)、羟丙基甲基纤维素(hpmc)等纤维素醚表面的羧基相互排斥、相容性差,在静置过程中,丁苯橡胶会逐渐上浮到浆料表面,与丁苯橡胶相容性好的聚四氟乙烯也会随之上浮,因此出现浆料分层的现象,如说明书附图图1所示,拉浆过程中,控制液面高度在12cm

‑

18cm,基体先穿

过下层含有负极活性物质的负极浆料,此时负极活性物质立即附着在基体表面,随着传送带的运动,附有负极活性物质的基体接着穿过含有聚四氟乙烯和丁苯橡胶的胶层,此时聚四氟乙烯恰好能在附有负极活性物质的基体表面形成均匀、致密的薄膜,成膜效果更优,提高负极活性物质表面的憎水性,增强了负极活性物质的耐腐蚀性,从而提高电池的耐高温性能和耐过充性能。

65.进一步的,分区域烘干有利于负极片水分蒸发和表面聚四氟乙烯薄膜形成;进一步的控制烘干后的负极片含水量保持在0.3%

‑

0.8%。

66.本发明的另一实施例还公开了一种镍氢电池,包括正极片、电解液、隔膜以及上述的负极片。

67.本发明对正极片的类别没有特别限制,可以采用本领域中常规方式制备或者商购获得,如可按下述步骤制备正极片:

68.s1:制备浆料

69.将粘结剂(包括但不限于pva、cmc、ptfe、sbr)2%

‑

5%、导电剂(包括但不限于ni、co、coo、c、coooh)2.2%

‑

5.0%、添加剂(包括但不限于zno、tio2、y2o3、er2o3、yb2o3)2%

‑

3%、正极球镍(覆钴加锌球镍,内核0.7%,加锌3.5%

‑

4.4%)87%

‑

93.8%、去离子水,余量,依次加入抽真空搅拌机,控制搅拌速度与时间使活性物质分散均匀,制成正极浆料;

70.s2:正极片制备

71.选用面密度为320

‑

380g/m2的发泡镍作为基体材料,连续湿法拉浆,上粉,对辊压实,分切,称重,超声波端面焊或超声波极耳焊,得到所述正极片。

72.本发明对电解液的来源没有特别限定,可以采用本领域中常规方式制备或商购获得,例如氢氧化钾水溶液、氢氧化钠水溶液、氢氧化锂水溶液中的一种或几种,更优选由氢氧化钾、氢氧化钠、氢氧化锂、去离子水组成的oh

‑

浓度为5.6mol/l

‑

6.2mol/l的电解液。

73.本发明对隔膜的来源没有特别限定,可以采用本领域常规方式制备或商购获得,例如聚酰胺纤维的无纺布、含有聚烯烃纤维的无纺布。隔膜的面密度和厚度可以采用本领域常规的面密度和厚度,例如面密度为54

‑

56g/m2,厚度为0.15mm

‑

0.16mm。

74.本发明对镍氢电池的组装方式没有特别限定,例如,将正、负极片使用隔膜分隔,卷绕成型植入钢壳,注入电解液封口。

75.以下结合实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

76.实施例1

77.正极片的制备:

78.将粘结剂(pva、cmc、ptfe、sbr)2份,导电剂(ni、co)5.0份,添加剂(zno、tio2、)2份,正极球镍(覆钴加锌球镍,内核0.7%,加锌4.4%)88份,去离子水3份,依次加入抽真空搅拌机,控制搅拌为250r/min,搅拌150min,使正极活性物质分散均匀,形成正极浆料,再经过拉浆、烘干、压片、裁切等,制成正极片。

79.负极片的制备:

80.将分散粘结剂2份、导电剂2份、负极活性物质92份、添加剂1份、去离子水3份,依次加入抽真空搅拌机,控制搅拌速度为250r/min,搅拌120min,使活性物质分散均匀,再加入3份的聚四氟乙烯和1.8份的丁苯橡胶,低速200r/min,搅拌10min,控制浆料固含量在80%,

转移浆料至拉浆料斗,使液面高度保持在16cm,使用厚度为0.06mm的镀镍钢带作基体,经过拉浆、烘片、辊压、裁切等,制成负极片a;其中所述分散粘结剂为hpmc,导电剂为0.3%炭黑 1.7%镍粉,负极活性物质为ab5型高镧合金(其计量式为la

0.65

ce

0.27

pr

0.02

nd

0.06

ni

3.55

mn

0.39

al

0.34

co

0.72

),添加剂为y2o3。

81.电池组装:

82.将上述正极片与负极片a以及面密度为54g/m2,厚度为0.15mm的低磺化度且添加超细纤维的日本进口隔膜,卷绕成型植入钢壳,注入由氢氧化钾/氢氧化钠/氢氧化锂/纯水组成oh

‑

浓度在5.6mol/l的电解液,封口制成60d6000电芯。

83.对比例1

84.正极片的制备:

85.将粘结剂(pva、cmc、ptfe、sbr)2份,导电剂(ni、co)5.0份,添加剂(zno、tio2、)2份,正极球镍(覆钴加锌球镍,内核0.7%,加锌4.4%)88份,去离子水3份,依次加入抽真空搅拌机,控制搅拌为250r/min,搅拌150min,使正极活性物质分散均匀,形成正极浆料,再经过拉浆、烘干、压片、裁切等,制成正极片。

86.负极片的制备:

87.将分散粘结剂3份、导电剂2份、负极活性物质92份、添加剂1份、去离子水1份、聚四氟乙烯3份,依次加入抽真空搅拌机,低速300r/min,搅拌135min,待浆料成浆后,使用厚度为0.06mm的镀镍钢带作基体,经过拉浆、烘片、辊压、裁切等,制成负极片b;其中所述分散粘结剂为hpmc,导电剂为0.3%炭黑 1.7%镍粉,负极活性物质为ab5型高镧合金(其计量式为la

0.65

ce

0.27

pr

0.02

nd

0.06

ni

3.55

mn

0.39

al

0.34

co

0.72

),添加剂为y2o3。

88.电池组装:

89.将上述正极片与负极片b以及面密度为54g/m2,厚度为0.15mm的低磺化度且添加超细纤维的日本进口隔膜,卷绕成型植入钢壳,注入由氢氧化钾/氢氧化钠/氢氧化锂/纯水组成oh

‑

浓度在5.6mol/l的电解液,封口制成60d6000电芯。

90.对比例2

91.正极片的制备:

92.将粘结剂(pva、cmc、ptfe、sbr)2份,导电剂(ni、co)5.0份,添加剂(zno、tio2、)2份,正极球镍(覆钴加锌球镍,内核0.7%,加锌4.4%)88份,去离子水3份,依次加入抽真空搅拌机,控制搅拌为200r/min,搅拌150min,使正极活性物质分散均匀,形成正极浆料,再经过拉浆、烘干、压片、裁切等,制成正极片。

93.负极片的制备:

94.将分散粘结剂3份、导电剂2份、负极活性物质92份、添加剂1份、去离子水1份,依次加入抽真空搅拌机,控制搅拌速度为300r/min,搅拌120min,使活性物质分散均匀,浆料成浆后,再加入3份的聚四氟乙烯,低速300r/min,搅拌15min,控制浆料固含量在80%,转移浆料至拉浆料斗,使液面高度保持在16cm,使用厚度为0.06mm的镀镍钢带作基体,经过拉浆、烘片、辊压、裁切等,制成负极片c;其中所述分散粘结剂为hpmc,导电剂为0.3%炭黑 1.7%镍粉,负极活性物质为ab5型高镧合金(其计量式为la

0.65

ce

0.27

pr

0.02

nd

0.06

ni

3.55

mn

0.39

al

0.34

co

0.72

),添加剂为y2o3。

95.电池组装:

96.将上述正极片与负极片c以及面密度为54g/m2,厚度为0.15mm的低磺化度且添加超细纤维的日本进口隔膜,卷绕成型植入钢壳,注入由氢氧化钾/氢氧化钠/氢氧化锂/纯水组成oh

‑

浓度在5.6mol/l的电解液,封口制成60d6000电芯。性能测试:

97.将实施例1、对比例1

‑

2制备得到的镍氢电池按iec61951

‑

2/2017 7.5.2.5测试方法进行测试,平行测定两次,测试结果填入表1中。

98.iec测试方法(依据iec61951

‑

2:2017

§

7.5.2.5):

99.a、在50℃环境下:先存放16小时,再按如下方法测试:

100.第一步:用300ma充电48小时,再用1200ma放电到1.0v;

101.第二步:用300ma充电24小时,再用1200ma放电到1.0v;按此循环两次。

102.b、将上述电池70℃环境下:用300ma充电120天,再用1200ma放电到1.0v,按此循环三次。

103.c、将上述电池在50℃环境下:先存放16小时,用1200ma放电到1.0v,再按如下方法测试放电容量;

104.第一步:用300ma充电48小时,再用1200ma放电到1.0v;

105.第二步:用300ma充电24小时,再用1200ma放电到1.0v;按此循环两次。

106.表1

[0107][0108][0109]

由表1的测试结果可知,对比例1和对比例2均未添加丁苯橡胶,同时与对比例2相比,对比例1在负极浆料制备过程中,聚四氟乙烯与其他组分同时投入搅拌分散,并且在拉

浆过程中没有控制液面的高度,对比例2中聚四氟乙烯在其他组分初步混合均匀后才投入,同时拉浆过程控制液面高度在12cm

‑

18cm范围内,由测试结果可知,在高温性能及耐过充性能测试中,对比例2的放电时间均比对比例1的长,因此在制备浆料的工艺上,通过对聚四氟乙烯投料顺序的改进,以及拉浆过程液面高度的控制可以改善负极活性物质的粘附性和憎水性,提高镍氢电池的耐高温和耐过充性能。

[0110]

实施例1与对比例2相比,实施例1在浆料制备中进一步添加丁苯橡胶,使之与聚四氟乙烯配合使用,由测试结果可知,在高温性能及耐过充性能测试中,实施例1的放电时间进一步比对比例2的长,说明聚四氟乙烯和丁苯橡胶的配合使用,可以进一步改善聚四氟乙烯的成膜效果,提高镍氢电池的耐高温和耐过充性能。

[0111]

因此,本发明通过添加包含聚四氟乙烯丁苯橡胶作为粘结层,同时对负极浆料过程中投料顺序的改进以及拉浆过程液面高度的控制,可以有点改善负极活性物质的粘结性和防腐性,提高镍氢电池的高温和耐过充性能,延长其使用寿命。

[0112]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。