1.本实用新型属于柔性电缆技术领域,具体涉及一种智慧能源用多芯柔性电缆。

背景技术:

2.随着国内自动化的快速发展,对电缆的信号传输的效果及柔软性要求越来越高,不仅对电缆的使用寿命、产品性能有更高的要求,同时对电缆的外观质量也有更高的要求,目前现有的柔性电缆并不能满足市场需求。

3.因此,有必要设计一种新型的多芯柔性电缆及其生产工艺来解决上述问题。

技术实现要素:

4.为解决现有技术中的问题,本实用新型的目的在于提供一种智慧能源用多芯柔性电缆。

5.为实现上述目的,达到上述技术效果,本实用新型采用的技术方案为:

6.一种智慧能源用多芯柔性电缆,其特征在于,包括由内至外依次设置的缆芯、屏蔽层、内护层、加强层和外护层,所述缆芯包括梅花状骨架和设置于梅花状骨架外部的若干组控制线芯组,梅花状骨架内设置填充件。

7.进一步的,所述填充件包括设置于梅花状骨架内部中心位置的中心填充芯和设置于梅花状骨架内部的五个梅花状叶内的梅花状叶填充,中心填充芯和梅花状叶填充之间不连接。

8.进一步的,所述控制线芯组共有五组,每组控制线芯组均包括聚酰亚胺膜及包覆于聚酰亚胺膜内部的两个对绞的控制线芯,梅花状骨架的每相邻两个梅花状叶外围之间的间隙中设置一组控制线芯组。

9.进一步的,所述控制线芯包括线芯导体和包覆于线芯导体外部的绝缘层,所述线芯导体为采用若干根超五类镀锡铜丝绞合而成的绞合导体,所述绝缘层的厚度为0.3

‑

1.0mm。

10.进一步的,每组控制线芯组的两个对绞的控制线芯的对绞节距为60

‑

80mm。

11.进一步的,所述屏蔽层包括设置于缆芯外部的双边展翅铝箔层和设置于双边展翅铝箔层外部的镀锡铜丝编织层,所述双边展翅铝箔层与镀锡铜丝编织层之间设置若干组镀锡引流线,镀锡引流线与双边展翅铝箔层的金属带金属面相接触。

12.进一步的,所述双边展翅铝箔层采用厚度0.045

‑

0.05mm、宽度20

‑

25mm的金属带制成,金属带的搭盖率25

‑

30%,完全覆盖控制线芯组。

13.进一步的,所述镀锡引流线共有五组且呈五等分均匀分布于双边展翅铝箔层与镀锡铜丝编织层之间,镀锡引流线采用若干根镀锡铜丝绞合而成,绞合节距为18

‑

22mm。

14.进一步的,所述镀锡铜丝编织层与镀锡引流线相接触的编织角为40

‑

50

°

,编织密度不小于85%。

15.进一步的,所述加强层为采用高强度卡夫拉纤维编织而成的编织层,编织角度为

40

‑

50

°

,编织密度50

‑

55%,所述外护层的厚度1.5

‑

2.4mm。

16.本实用新型公开了一种智慧能源用多芯柔性电缆的制备方法,包括以下步骤:

17.s1:制作控制线芯和梅花状骨架,控制线芯的导体采用超五类镀锡铜丝绞合股线而成;

18.s2:在控制线芯的导体外挤出绝缘层,挤出方式采用挤压式;

19.s3:将挤出绝缘层的控制线芯两两对绞,对绞节距控制在60

‑

80mm,在对绞绞合后的两个控制线芯外绕包聚酰亚胺膜,形成控制线芯组;

20.s4:将步骤s3中得到的若干控制线芯组分别均匀设置在梅花状骨架形成的五个梅花状叶外,形成均匀分布状态,梅花状骨架内部中央位置的中心填充芯采用高强卡夫拉纤维填充而成,梅花状叶填充采用加强型棉线填充而成,最终制成缆芯;

21.s5:在缆芯外侧设置屏蔽层:在缆芯外侧设置双边展翅铝箔层,双边展翅铝箔层外部编织镀锡铜丝编织层,双边展翅铝箔层与镀锡铜丝编织层之间等分分布五组镀锡引流线,镀锡引流线与双边展翅铝箔层的金属带金属面相接触,形成屏蔽层;

22.s6:在屏蔽层的外侧挤包内护层;

23.s7:在内护层编织加强层;

24.s8:在加强层外部挤包外护层,外护层采用挤压式,增加与加强层、内护层的粘黏性与现有技术相比,本实用新型的有益效果为:

25.(1)聚酰亚胺膜包覆控制线芯,形成控制线芯组,设置在梅花状骨架外部空隙,梅花状骨架将五组控制线芯组隔开,不仅提高了多芯柔性电缆的圆整度,还减少了线组间电流传输的损耗;控制线芯组呈五等分均匀排列,增加了多芯柔性电缆在使用过程中结构的稳定性,同时减少线组间的摩擦力,同时梅花状骨架中心填充芯采用加强芯结构,提高了填充的抗拉力,延长了多芯柔性电缆的使用寿命;

26.(2)控制线芯组采用两两对绞的控制线芯制成,对绞节距各不相同,并且对绞节距控制在60

‑

80mm,绞合后的控制线芯外绕包一层聚酰亚胺膜,增加线组与填充间的滑动性;

27.(3)梅花状骨架中部的中心填充芯采用高强度卡夫拉纤维作为填充,同时梅花状骨架的五个梅花状叶内的梅花状叶填充采用加强型棉线填充,从而提高了填充柔软性并增加了梅花状骨架的抗拉性;

28.(4)屏蔽层采用双边展翅铝箔层、镀锡引流线和镀锡铜丝编织层组成,增加了屏蔽层的抗干扰性,同时确保了电缆来回移动时的电气连续性。

29.(5)内护层采用80a硬度的弹性体材料制成,改善了加强层与屏蔽层间的磨损,同时提高电缆的柔软性;

30.(6)加强层采用高强度卡夫拉纤维编织而成,编织角度为40

‑

50

°

,编织密度50%~55%,提高了电缆抗拉力并且提升了电缆的柔软性;

31.(7)外护层采用丁腈聚氯乙烯材料制成,具有耐油、耐磨、耐低温等特性,外护柔软表面光滑。

附图说明

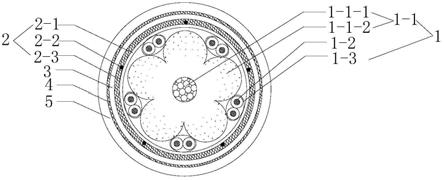

32.图1为本实用新型的结构示意图;

33.其中,1、缆芯;1

‑

1、梅花状骨架;1

‑1‑

1、中心填充芯;1

‑1‑

2、梅花状叶填充;1

‑

2、控

制线芯;1

‑

3、聚酰亚胺膜;2、屏蔽层;2

‑

1、双边展翅铝箔层;2

‑

2、镀锡引流线;2

‑

3、镀锡铜丝编织层;3、内护层;4、加强层;5、外护层。

具体实施方式

34.下面对本实用新型的实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

35.如图1所示,一种智慧能源用多芯柔性电缆,包括由内至外依次设置的缆芯1、屏蔽层2、内护层3、加强层4和外护层5,缆芯1包括梅花状骨架1

‑

1和设置于梅花状骨架1

‑

1外部的若干组控制线芯组,梅花状骨架1

‑

1内设置填充件,填充件包括设置于梅花状骨架1

‑

1内部中心位置的中心填充芯1

‑1‑

1和设置于梅花状骨架1

‑

1内部的五个梅花状叶内的梅花状叶填充1

‑1‑

2。

36.中心填充芯1

‑1‑

1和梅花状叶填充1

‑1‑

2之间存在空隙,不连接,考虑电缆长期回来弯曲的情况下,中心受力比较大,故而,将中心填充芯1

‑1‑

1采用高强度卡夫拉纤维填充而成,梅花状叶填充1

‑1‑

2采用加强型棉线填充而成,梅花状叶填充1

‑1‑

2是为了挤出时能成梅花叶形状,给予一定的支撑力,从而提高了填充柔软性并增加了梅花状骨架1

‑

1的抗拉性。

37.控制线芯组共有五组,每组控制线芯组均包括聚酰亚胺膜1

‑

3及包覆于聚酰亚胺膜1

‑

3内部的两个对绞的控制线芯1

‑

2,每相邻两个梅花状骨架1

‑

1的梅花状叶外围间隙中设置一组控制线芯组,每组控制线芯组的两个对绞的控制线芯1

‑

2的对绞节距为60

‑

80mm,对绞节距各不相同,并在绞合后绕包聚酰亚胺膜1

‑

3,增加线组与填充间的滑动性。

38.控制线芯1

‑

2包括线芯导体和包覆于线芯导体外部的绝缘层,线芯导体为采用若干根超五类镀锡铜丝绞合而成的绞合导体,为高精度材料,具有抗氧化、减少信号衰减的作用,确保电性能更稳定,绝缘层的厚度为0.3

‑

1.0mm,优选0.5mm,采用挤压式挤出至线芯导体外部。

39.屏蔽层2包括设置于缆芯1外部的双边展翅铝箔层2

‑

1和设置于双边展翅铝箔层2

‑

1外部的镀锡铜丝编织层2

‑

3,双边展翅铝箔层2

‑

1与镀锡铜丝编织层2

‑

3之间设置若干组镀锡引流线2

‑

2,镀锡引流线2

‑

2与双边展翅铝箔层2

‑

1的金属带金属面相接触,增加了屏蔽层2的抗干扰性,同时确保了电缆来回移动时的电气连续性。

40.双边展翅铝箔层2

‑

1采用厚度0.045

‑

0.05mm、宽度20

‑

25mm的金属带制成,金属带的金属搭盖率25

‑

30%,完全覆盖控制线芯组,屏蔽效果好且重量轻、柔软。

41.镀锡引流线2

‑

2共有五组且呈五等分均匀分布于双边展翅铝箔层2

‑

1与镀锡铜丝编织层2

‑

3之间,镀锡引流线2

‑

2采用若干根直径0.190

‑

0.195mm的镀锡铜丝绞合而成,绞合节距为18

‑

22mm。镀锡引流线2

‑

2优选采用十六根直径0.190

‑

0.195mm的镀锡铜丝绞合而成,与双边展翅铝箔层2

‑

1的金属带金属面相接触,确保屏蔽层2的电气连续性。

42.镀锡铜丝编织层2

‑

3采用若干根直径0.145

‑

0.15mm的镀锡铜丝编织而成,镀锡铜丝编织层2

‑

3与镀锡引流线2

‑

2相接触的编织角为40

‑

50

°

,编织密度不小于85%,,进一步提高了整个频谱最好的屏蔽效果,保证了优异的机械强度和低直流阻抗特性。

43.内护层3采用80a硬度的弹性体材料制成,改善了加强层4与屏蔽层2间的磨损,同时提高电缆的柔软性。

44.加强层4为采用高强度卡夫拉纤维编织而成的编织层,编织角度为40

‑

50

°

,编织密度50

‑

55%,提高了电缆的抗拉力,同时提升了电缆的柔软性。

45.外护层5采用丁腈聚氯乙烯材料制成,具有耐油、耐磨、耐低温等特性,外护柔软表面光滑,厚度1.5

‑

2.4mm,优选1.8mm,采用挤压式挤出至加强层4外部。

46.一种智慧能源用多芯柔性电缆的制备方法,包括以下步骤:

47.s1:制作控制线芯1

‑

2和梅花状骨架1

‑

1;控制线芯1

‑

2的导体采用超五类镀锡铜丝绞合股线而成;控制线芯1

‑

2的导体为高精度材料,具有抗氧化、减少信号衰减等的作用,确保电性能更稳定;

48.s2:在控制线芯1

‑

2的导体外挤出绝缘层,挤出方式采用挤压式;

49.s3:将挤出绝缘层的控制线芯两两对绞,对绞节距控制在60

‑

80mm,在对绞绞合后的两个控制线芯1

‑

2外绕包聚酰亚胺膜1

‑

3,形成控制线芯组,增加线组与填充间的滑动性;

50.s4:将步骤s3中得到的若干控制线芯组分别均匀设置在梅花状骨架1

‑

1形成的五个梅花状叶外,形成均匀分布状态,梅花状骨架1

‑

1内部中央位置的中心填充芯1

‑1‑

1采用高强卡夫拉纤维填充而成,且梅花状叶填充1

‑1‑

2采用加强型棉线填充而成,最终制成缆芯1;

51.s5:在缆芯1外侧设置屏蔽层2;具体的,在缆芯1外侧设置双边展翅铝箔层2

‑

1,双边展翅铝箔层2

‑

1外部编织镀锡铜丝编织层2

‑

3,双边展翅铝箔层2

‑

1与镀锡铜丝编织层2

‑

3之间等分分布五组镀锡引流线2

‑

2,镀锡引流线2

‑

2与双边展翅铝箔层2

‑

1的金属带金属面相接触,形成屏蔽层2;

52.s6:在屏蔽层2的外侧挤包内护层3;

53.s7:在内护层3编织加强层4;

54.s8:在加强层4外部挤包外护层5,外护层5采用挤压式,增加了与加强层4、内护层3的粘黏性,提高了护层表面的抗拉力。

55.本实用新型未具体描述的部分采用现有技术即可,在此不做赘述。

56.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。