1.本发明属于板材热压技术领域,具体地说,尤其涉及一种大厚度复合层积材高频热压机 及热压工艺。

背景技术:

2.近几年受国家环保政策影响,可再生木材资源成为市场上重要的环保材料,而保障层积 材生产产量和产品稳定性是制约该产品发展的关键,因此对于osb复合层积材研究具有重要 意义。复合层积材兼具定向刨花板与单板层积材高强度、稳定性、易加工等特点,利用osb 作为单板生产大幅度复合层积材,厚度可达300mm,该产品具有环保、安全、可持续性等优 势,应用范围广泛。

3.osb复合层积材常规热压工艺是采用热压机,通过热压板传热使胶层固化,但复合层积 材厚度尺寸大,可达300mm,常规热压工艺无法满足要求。且常规热压工艺生产效率低,不 适合大厚度层积材生产。若采用冷压工艺,压制大厚度层积材至少需要20小时,且需要较长 时间养生。

技术实现要素:

4.本发明目的是提供一种大厚度复合层积材高频热压机及热压工艺,以克服现有技术中常 规热压机无法加工大厚度层积材及常规热压工艺加工大厚度层积材生产效率低的缺陷。

5.本发明是采用以下技术方案实现的:

6.一种大厚度复合层积材高频热压机,包括热压机架,所述热压机架上设有液压油缸、上 电极板和下电极板,所述液压油缸固定设于热压机架上,所述液压油缸伸缩杆与上电极板连 接,所述下电极板设于上电极板正下方的热压机架上,还包括上料架、上料轨道、上料小车 和高频变压器,所述上料轨道一端与上料架连接,另一端通往热压机架内部,所述上料小车 活动设于上料轨道上,所述高频变压器分别与上电极板和下电极板电连接。

7.所述上料轨道包括可相互衔接的固定轨道和升降轨道,所述固定轨道与上料架固定连接, 所述热压机架上设有升降气缸,所述升降轨道与升降气缸伸缩杆连接。

8.所述上电极板上固定连接导向滑杆,所述导向滑杆与热压机架活动连接。

9.所述上料小车上设有辅助加热装置。

10.所述上料小车通过滑轮与上料轨道连接。

11.一种大厚度复合层积材热压工艺,包括以下操作步骤:

12.a.将层积材基板裁切,并对表面进行砂光工艺,直至将层积材基板表面脱模剂打磨干净;

13.b.制备胶粘剂,对层积材基板表面进行涂胶,涂胶完成将层积材基板进行组坯;

14.c.组坯完成的层积材装载至上述的大厚度复合层积材高频热压机上,设置高频电流、压 力、高频时间、保压时间参数,相同高频电流、相同幅面条件下,不同厚度层积材所用

高频 时间不同,层积材越厚高频时间越长,参数设置完成后打开开关进行压制,保压结束后将压 制后的层积材静置养生。

15.步骤b中胶粘剂采用主剂和固化剂按100:13的比例混合制成。

16.步骤b中涂胶方式采用辊涂法,涂胶量为200g/

㎡

。

17.步骤c中室内环境控制为温度25℃、湿度50%。

18.步骤c中压制300mm厚度层积材,调整大厚度复合层积材高频热压机参数:高频电流 2.8~3.2a,压力5mpa,高频时间为17.5min,保压时间为5min。

19.与现有技术相比,本发明的有益效果是:

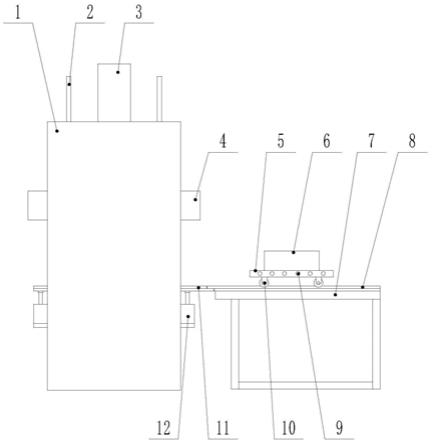

20.本发明大厚度复合层积材高频热压机采用高频电场作为加热源,可实现大厚度复合层积 材表、芯层同时加热,具有升温迅速、加热均匀、热压周期短等优势,减少了大厚度复合层 积材的生产周期,而且上料过程简单方便,节省人力,提高了效率;

21.本发明大厚度复合层积材高频热压工艺采用上述大厚度复合层积材高频热压机加工大厚 度复合层积材,提高了生产效率低,降低了生产成本。

附图说明

22.图1是本发明的主视图;

23.图2是本发明的左视图。

24.图中:1、热压机架;2、导向滑杆;3、液压油缸;4、上电极板;5、上料小车;6、大 厚度复合层积材;7、上料架;8、固定轨道;9、辅助加热装置;10、滑轮;11、升降轨道; 12、升降气缸;13、高频变压器;14、下电极板。

具体实施方式

25.下面结合附图和实施例对本发明作进一步说明。

26.实施例1:

27.如图1、图2所示,本实施例所述的大厚度复合层积材高频热压机,包括热压机架1,所 述热压机架1上设有液压油缸3、上电极板4和下电极板14,所述液压油缸3固定设于热压 机架1上,所述液压油缸3伸缩杆与上电极板4连接,所述下电极板14设于上电极板4正下 方的热压机架1上;本实施例还包括上料架7、上料轨道、上料小车5和高频变压器13,所 述上料轨道一端与上料架7连接,另一端通往热压机架1内部,所述上料小车5活动设于上 料轨道上,所述高频变压器13分别与上电极板4和下电极板14电连接。

28.本实施例极板间工作间隙大,最大可达450mm,高频振荡功率为25kw,工作电流可达3.0a, 胶层加热温度可达90℃,可满足大厚度层积材的生产要求,该设备压制300mm层积材20min 左右即可固化,且养生时间较短。

29.本实施例中,所述上料轨道包括可相互衔接的固定轨道8和升降轨道11,所述固定轨道 8与上料架7固定连接,所述热压机架1上设有升降气缸12,所述升降轨道11与升降气缸 12伸缩杆连接。

30.本实施例中,所述上电极板4上固定连接导向滑杆2,所述导向滑杆2与热压机架1活 动连接。

31.本实施例中,所述上料小车上设有辅助加热装置9,辅助加热装置9对大厚度复合

层积 材6进行辅助加热,可进一步缩短胶层的固化时间。

32.本实施例中,所述上料小车5通过滑轮10与上料轨道连接。

33.本实施例的工作原理:工作时,将大厚度复合层积材6放置在上料小车5上,此时升降 气缸12伸缩杆向上顶起时,升降轨道11与固定轨道8衔接,推动上料小车5使上料小车5 沿着固定导轨8和升降导轨11移动并通向热压机架1内部,此时升降气缸12伸缩杆向下收 缩,升降轨道11降到固定轨道8下方,升降轨道11上的上料小车5落下,并且其底部与下 电极板14接触,下电极板14为接下来的压合工序提供支撑;然后上电极板4在液压油缸3 驱动下下降并压在大厚度复合层积材6上方,最后开启高频变压器13对大厚度复合层积材6 进行一定时间的高频热压,同时开启辅助加热装置9对大厚度复合层积材6辅助加热。

34.实施例2:

35.本实施例所述的大厚度复合层积材热压工艺,包括以下操作步骤:

36.a.将层积材基板裁成尺寸为600mm*600mm的小板,并使用砂光机将对表面进行砂光工艺, 直至将层积材基板表面脱模剂打磨干净。复合层积材用基板表面有一层脱模剂,影响了层积 材胶合强度,增加一道砂光工艺,去除板面的脱模剂。

37.b.制备胶粘剂,对层积材基板表面进行涂胶,涂胶完成将砂光后的层积材基板进行组坯。 本实施例中胶粘剂采用主剂和固化剂按100:13的比例混合制成,涂胶方式采用辊涂法,涂 胶量为200g/

㎡

。

38.c.组坯完成的层积材装载至上述的大厚度复合层积材高频热压机上,设置电流、压力、 高频时间、保压时间参数,相同高频电流、相同幅面条件下,不同厚度层积材所用高频时间 不同,层积材越厚高频时间越长,参数设置完成后打开开关进行压制,保压结束后将压制后 的层积材静置养生2小时即可达到最佳性能。

39.本实施例中室内环境控制温度为25℃、湿度50%,压制300mm厚度层积材,调整大厚度 复合层积材高频热压机参数:高频电流2.8~3.2a,压力5mpa,高频时间为17.5min,保压时 间为5min。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。