1.本发明涉及半导体技术领域,尤其涉及一种系统级封装方法及封装结构。

背景技术:

2.系统级封装采用任何组合,将多个具有不同功能和采用不同工艺制备的有源元/器件、无源元/器件、mems器件、分立的kgd(known good die)诸如光电芯片、生物芯片等,在三维(x方向、y方向和z方向)集成组装成为具有多层器件结构,并且可以提供多种功能的单个标准封装件,形成一个系统或者子系统。

3.倒装芯片(fc,flip

‑

chip)焊接为目前比较常用的一种系统级封装方法。该系统级封装的方法包括:提供pcb电路板,其中pcb电路板上形成有按一定要求排列的焊球(利用植球工艺形成);在电路板上浸蘸助焊剂,然后将芯片倒装贴片在电路板上;利用回流焊工艺将芯片上的焊垫(pad)与电路板上的焊球进行焊接后电连接;之后,在芯片底部和电路板之间充填灌胶,以增加整个结构的机械强度;但是,现有的系统级封装的方法,存在以下缺点:1、工艺复杂,造成封装效率低;2、需要将各个芯片依次焊接在焊球上,封装效率低;3、封装高度较高、集成度低。

4.因此,期待一种新的系统级封装方法及封装结构,可以解决工艺控制的难度大、封装尺寸大、集成度低以及封装效果差等技术问题。

技术实现要素:

5.本发明的目的在于提供一种系统级封装方法及封装结构,能够解决工艺控制的难度大、封装尺寸大、集成度低以及封装效果差等技术问题。

6.为了实现上述目的,本发明提供一种系统级封装方法,包括:提供pcb板,所述pcb板包括相对的正面和背面,所述pcb板正面的表面具有多个裸露的第一焊垫,所述pcb板背面的表面具有多个裸露的第三焊垫,所述pcb板正面的表面形成第一空腔,至少部分所述第一焊垫位于所述第一空腔的下方;

7.提供第一芯片,所述第一芯片的表面具有多个裸露的第二焊垫;

8.将所述第一芯片通过连接层键合至所述第一空腔底部,所述第一焊垫与所述第二焊垫相对以围成空隙;

9.提供第二芯片,所述第二芯片的表面具有多个裸露的第四焊垫,将所述第二芯片通过连接层键合至所述pcb背面,所述第三焊垫与所述第四焊垫相对以围成空隙;

10.通过电镀工艺在所述空隙中形成导电凸块,所述第一焊垫与所述第二焊垫以及第三焊垫与第四焊垫通过所述导电凸块电连接。

11.本发明还提供一种系统级封装结构,包括:pcb板,所述pcb板包括相对的正面和背面,在所述pcb板的正面具有多个裸露的第一焊垫和第一空腔,至少部分所述第一焊垫位于所述第一空腔的下方;所述pcb板的背面具有多个裸露的第三焊垫;

12.第一芯片,所述第一芯片的表面具有多个裸露的第二焊垫,所述第一芯片通过连

接层键合在所述第一空腔底部,所述第一焊垫与所述第二焊垫相对设置;

13.第二芯片,所述第二芯片的表面具有多个裸露的第四焊垫,所述第二芯片通过连接层键合在所述pcb板背面,所述第三焊垫与所述第四焊垫相对设置;

14.导电凸块,通过电镀工艺形成于所述第一焊垫和所述第二焊垫之间以及第三焊垫和第四焊垫之间以电连接所述第一焊垫和所述第二焊垫以及第三焊垫和第四焊垫。

15.本发明的有益效果在于:

16.本发明通过在pcb板正面上形成第一空腔,通过键合工艺将所述第一芯片通过连接层键合在所述第一空腔底部,实现第一芯片与pcb板正面的连接;提供第二芯片,通过键合工艺将所述第二芯片通过连接层键合在所述pcb背面,降低了器件集成的高度,提高空间利用率,提高器件的集成度;另外,本发明完全避开了传统的利用焊接实现芯片与pcb板电连接的封装工艺,本发明通过电镀工艺形成导电凸块,以实现第一芯片和第二芯片与pcb板的电连接,第一,简化了工艺流程,提高了封装效率;其次,通过电镀工艺在芯片与pcb板之间形成导电凸块,省去传统的将芯片键合在晶圆上的步骤,简化工艺,降低工艺难度,提高集成度,提高封装结构的导电性能。

17.进一步的,将所有的芯片均键合在pcb板上之后,通过电镀工艺形成每一芯片与所述pcb板的电连接,相较于传统的每个芯片单独焊接与pcb板实现电连接,极大的提高了封装效率。

18.进一步的,第一芯片、第二芯片与pcb板之间通过可光刻键合材料实现物理连接且覆盖所述导电凸块外围的区域,可以省去现有技术的充填灌胶工艺。在后续进行塑封工艺时,塑封材料无需填充第一芯片、第二芯片与pcb板之间的间隙,从而节省了塑封工艺的时间。另外,可光刻键合材料由于弹性模量比较小,在受到热应力时可以很容易变形而不至于破损,从而减小第一芯片、第二芯片与pcb板的结合应力。

19.进一步的,可光刻键合材料可以定义导电凸块的位置,防止电镀工艺中导电凸块横向外溢。

20.进一步地,通过在第一芯片和/或第二芯片上键合第三芯片,提高了空间利用率并提高器件的多功能性。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

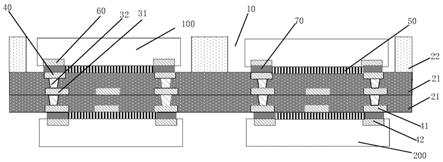

22.图1至图7为本发明实施例1所提供的系统级封装方法中不同步骤对应的结构示意图;

23.图8至图9为本发明实施例2所提供的系统级封装方法中不同步骤对应的结构示意图;

24.图10为本发明实施例5所提供的系统级封装结构的示意图;

25.图11为本发明实施例6所提供的系统级封装结构的示意图。

26.附图标记:附图标记:10、第一空腔;11、第二空腔;21、基板;22、介质层;31、第一连

接块;32、导电插塞;40、第一焊垫;41、第三焊垫;42、第四焊垫;50、可光刻键合材料;51、第三空腔;60、第二焊垫;61、第五焊垫;62、第六焊垫;70、导电凸块;70a、空隙;100、第一芯片;200、第二芯片;300、第三芯片;400、塑封层。

具体实施方式

27.以下结合附图和具体实施例对本发明的系统级封装方法及封装结构作进一步详细说明。根据下面的说明和附图,本发明的优点和特征将更清楚,然而,需说明的是,本发明技术方案的构思可按照多种不同的形式实施,并不局限于在此阐述的特定实施例。附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

28.在说明书和权利要求书中的术语“第一”“第二”等用于在类似要素之间进行区分,且未必是用于描述特定次序或时间顺序。要理解,在适当情况下,如此使用的这些术语可替换,例如可使得本文所述的本发明实施例能够以不同于本文所述的或所示的其他顺序来操作。类似的,如果本文所述的方法包括一系列步骤,且本文所呈现的这些步骤的顺序并非必须是可执行这些步骤的唯一顺序,且一些所述的步骤可被省略和/或一些本文未描述的其他步骤可被添加到该方法。若某附图中的构件与其他附图中的构件相同,虽然在所有附图中都可轻易辨认出这些构件,但为了使附图的说明更为清楚,本说明书不会将所有相同构件的标号标于每一图中。

29.实施例1

30.本实施例2提供了一种系统级封装方法,包括以下步骤:

31.s01:提供pcb板,所述pcb板包括相对的正面和背面,所述pcb板正面的表面具有多个裸露的第一焊垫40,所述pcb板背面的表面具有多个裸露的第三焊垫41,所述pcb板正面的表面形成第一空腔10,至少部分所述第一焊垫40位于所述第一空腔10的下方;

32.s02:提供第一芯片100,所述第一芯片100的表面具有多个裸露的第二焊垫41;

33.s03:将所述第一芯片100通过连接层键合至所述第一空腔10底部,所述第一焊垫40与所述第二焊垫60相对以围成空隙70a;

34.s04:提供第二芯片200,所述第二芯片200的表面具有多个裸露的第四焊垫42,将所述第二芯片200通过连接层键合至所述pcb背面,所述第三焊垫41与所述第四焊垫42相对以围成空隙;

35.s05:通过电镀工艺在所述空隙中形成导电凸块70,所述第一焊垫40与所述第二焊垫60以及第三焊垫41与第四焊垫42通过所述导电凸块70电连接。

36.需要说明的是,步骤s0n不代表先后顺序。

37.图1至图6是本实施例系统级封装方法各步骤对应的结构示意图。下面请参考图1至图6对系统级封装方法进行详细阐述。

38.参考图1,提供pcb板,所述pcb板包括相对的正面和背面,所述pcb板正面的表面具有多个裸露的第一焊垫40,所述pcb板背面的表面具有多个裸露的第三焊垫41,所述pcb板正面的表面形成第一空腔10,至少部分所述第一焊垫40位于所述第一空腔10的下方。

39.所述pcb板包括至少一层板,每层板至少包括基板21以及位于所述基板21内的互连结构,所述第一焊垫40位于顶层基板21上与所述互连结构电连接;在所述顶层基板21上

形成介质层22,刻蚀所述介质层22形成第一空腔10并暴露部分所述第一焊垫40;所述pcb板背面的表面具有多个裸露的第三焊垫41。

40.pcb板的形成方法有很多,下面以一种实施例作为说明。

41.继续参考图1,提供基板21,基板21的材料包括半导体材料,如硅(si)、锗(ge)、锗硅(sige)、碳硅(sic)、碳锗硅(sigec)、砷化铟(inas)、砷化镓(gaas)、磷化铟(inp)或者其它iii/v化合物半导体等。

42.所述pcb板包括:至少一基板21,位于所述基板21内的导电插塞32,所述第一焊垫40位于顶层基板21上且与所述导电插塞32电连接。基板21可以是单层板,双层板,三层板,四层板等,具体的,基板21的层数可以根据实际需求确定。本实施例中,基板21为双层板,pcb板包括基板21以及位于基板21表面的第一焊垫40、与第一焊垫40电连接的互连结构,互连结构包括导电插塞32以及与第一焊垫40相对一面上形成的第一连接块31,所述第一连接块31与导电插塞32电连接。本发明中,基板21可以为陶瓷基板。

43.pcb板还包括:介质层22,形成于所述顶层基板21上;在其它实施例中,介质层22也形成于底层基板21上。

44.第一空腔10的形成方法包括:刻蚀所述介质层22形成第一空腔10,第一空腔10可以贯穿介质层22,也可以贯穿部分介质层22,本实施例第一空腔10贯穿介质层22。

45.现有技术中,pcb板顶层为阻焊层、助焊层,阻焊剂覆盖pcb板顶面且暴露出焊垫。本发明中,pcb板的顶层可以同现有技术相同,在顶面设置阻焊层、阻焊;由于本发明中,第一芯片与pcb板的电连接无需通过焊接实现,因此顶面可以不设置阻焊层(绿油),也可以不设置助焊层。顶层和底层均可以是具有光刻键合特性的介质层22,第一焊垫40埋设于所述基板21内且部分暴露在外。当顶层和底层是具有光刻键合特性的介质层22时,可以根据需要选择一定厚度的介质层22,方便后续将第一芯片和第二芯片键合至pcb板上,无需额外形成键合层,这样可以节省工艺,从而提升pcb板的形成效率。

46.第一焊垫40用于后续与第一芯片电连接,第三焊垫41用于后续与第二芯片电连接,第一焊垫40和第三焊垫41的材料为导电材料,具体可以为铜、钛、铝、金、锌或铬中的任意一种或它们的任意组合。

47.介质层22材料包括氧化硅、氮化硅等,可以通过沉积工艺形成。

48.参考图2,形成pcb板之后,在pcb板的正面和背面形成连接层,所述连接层覆盖后续形成的导电凸块外围的区域。

49.需要说明的是,连接层至少部分位于第一空腔10下方的基板21上。

50.所述连接层包括可光刻键合材料,芯片粘结膜,金属,介质层,或聚合物材料之一或组合。

51.本实施例中,连接层为可光刻键合材料50,所述可光刻键合材料50的厚度为60

‑

160μm,可光刻键合材料50至少覆盖后续第一芯片和第二芯片面积的10%。在后续粘合第一芯片、第二芯片和pcb板时,形成较大面积的可光刻键合材料50,尤其将可光刻键合材料50层形成在后期工艺中塑封层不容易填充的位置,这样在后续形成塑封层时,可以保证塑封层和可光刻键合材料50层共同密封第一芯片和第二芯片,第一芯片和第二芯片的外周不存在空隙,能够提高器件的结构强度,提高成品率。

52.可光刻键合材料50材料可以为液体干膜,也可以是膜状干膜,液态干膜可以旋涂

在pcb板的表面上,膜状干膜可以贴覆在pcb板的表面上。由于弹性模量比较小,在受到热应力时可以很容易变形而不至于破损,从而减小后续第一芯片、第二芯片与pcb板的结合应力。可光刻键合材料50覆盖后续形成的导电凸块外围的区域,直接增强了整个结构的机械强度,可以省去现有技术的充填灌胶工艺。

53.在其它实施例中,所述连接层具有第一开口,所述第一开口被后续第一芯片和/或所述pcb板围成第三空腔(图中未示出),所述第三空腔作为后续第一芯片的工作腔。

54.所述第三空腔的形成方法包括:

55.在后续第一芯片的表面上形成可光刻键合材料50,刻蚀所述可光刻键合材料形成所述第三空腔,或者,在所述pcb板的至少所述第一空腔10底部形成可光刻键合材料50,刻蚀所述可光刻键合材料50形成所述第三空腔。

56.该第三空腔为第一芯片提供工作的空腔环境,不需再另外做封盖,简化了工艺。

57.参考图3,提供第一芯片100,所述第一芯片100的表面具有多个裸露的第二焊垫60。

58.第一芯片100含有空腔(图中未示出)或未含有空腔。

59.所述第一芯片100为多个,多个第一芯片100可以为具有同功能的芯片;也可以是所述多个第一芯片100至少包括两种不同功能的芯片,多种不同功能的芯片集成在一起实现一定的功能。第一芯片100可以是无源器件或者有源器件,无源器件包括电容、电感、连接芯片(起电连接作用的电连接块),有源器件可以包括传感器模组芯片、mems芯片、滤波器芯片、逻辑芯片、存储芯片。

60.所述传感器模组芯片包括至少传感射频信号、红外辐射信号、可见光信号、声波信号、电磁波信号其中之一的模组芯片。传感射频信号的模组芯片可以是应用在5g设备中的射频模组芯片,但不限于5g射频传感器模组芯片,还可以是其他类型的射频模组芯片。接收红外辐射信号的模组芯片可以是热像仪、额温枪、其他类型中的测温或成像等利用红外辐射信号的红外传感器模组芯片。传感器模组芯片还可以是摄像头模组芯片,比如包括感光芯片以及滤光片的模组芯片,可以接收可见光用来成像。传感器模组芯片还可以是麦克风模组芯片,可以接收声波用来传递声音信号。本发明中的传感器模组芯片不限于在此列举的类型,可以为本领域可以实现一定功能的各种类型的传感器模组芯片。

61.本实施例中,每个第一芯片100均设有两个第二焊垫60,在其他实施例中,第一芯片100的第二焊垫60可以为多个,第二焊垫60的材料与第一焊垫40相同,此处不再赘述,第二焊垫60用于后续与第一焊垫40电连接。

62.参考图4,将所述第一芯片100通过连接层键合至所述第一空腔10底部,所述第一焊垫40与所述第二焊垫60相对以围成空隙70a。

63.第一空隙70a的高度为60

‑

160μm,如60μm、80μm、120μm。第一空隙70a的高度为60

‑

160μm时,第一芯片100的两侧与所述第一空腔10侧壁的距离为40

‑

100μm,既满足了后续的电镀液容易进入第一空隙70a进行电镀,也避免了第一空隙70a高度太高而导致电镀时间长的问题,从而兼顾了电镀效率与电镀的良率。

64.参考图5,提供第二芯片200,所述第二芯片200的表面具有多个裸露的第四焊垫42;将所述第二芯片200通过连接层键合至所述pcb板背面,所述第三焊垫41与所述第四焊垫42相对以围成空隙。

65.第二芯片200的类型可以与第一芯片100相同,也可以不相同。第四焊垫42的材料与第一焊垫40相同,此处不做过多赘述。

66.需要说明的是,第二芯片200键合至pcb板的时间可以在第一芯片100键合至pcb板之前、之后或者同时,并不限制先后顺序。

67.参考图6,通过电镀工艺在所述空隙70a中形成导电凸块70,所述第一焊垫40与所述第二焊垫60以及第三焊垫41与第四焊垫42通过所述导电凸块70电连接。

68.本发明中,所述电镀工艺包括化学镀。其中,化学镀采用的镀液根据实际中需要形成的导电凸块70的材料以及第一焊垫40、第二焊垫60、第三焊垫41和第四焊垫42的材料确定。第一焊垫40、第二焊垫60、第三焊垫和第四焊垫的材料选自铜、钛、铝、金、锌或铬中的任意一种或它们的任意组合。所述导电凸块70的横截面积大于10平方微米;导电凸块70的材料包括:铜、钛、铝、金、锌或铬中的任意一种或它们的任意组合。

69.可以选择,化学镀钯浸金,其中化学镍的时间为30

‑

50分钟,化学金的时间为4

‑

40分钟,化学钯的时间为7

‑

32分钟;或,化学镍金,其中化学镍的时间为30

‑

50分钟,化学金的时间为4

‑

40分钟。

70.电镀工艺选择化学镀钯浸金(enepig)或化学镍金(enig)时,工艺参数可以参照下表1。

71.表1

[0072][0073][0074]

在进行化学镀之前,为了更好的完成电镀工艺,可以先对焊垫的表面进行清洁,以去除焊垫表面的自然氧化层、提高焊垫的表面湿润度(wetabilities);之后,可以进行活化工艺,促进镀层金属在待镀金属上的形核生长。

[0075]

参考图7,形成所述导电凸块70之后,还包括:形成塑封层400,覆盖所述pcb板及所述第一芯片100和第二芯片200。

[0076]

可以采用压缩成型工艺、转移成型工艺、液体密封成型工艺、真空层压工艺或旋涂工艺形成所述塑封层400。塑封层400的材料包括:聚酰亚胺、硅胶、环氧树脂、可固化的聚合物基材料或可固化的树脂基材料。

[0077]

其中,在本实施例中,第一芯片100以及第二芯片200与pcb板之间的间隙被可光刻键合材料50完全填充,因此塑封层400无需填充在第一芯片100、第二芯片200和pcb板之间,从而可以节省塑封工艺的时间。当然,本发明中,如果第一芯片100、第二芯片200和pcb板之间如果并没有完全被可光刻键合材料50占据、存在间隙,则塑封层400会进入该间隙,对第一芯片100和第二芯片200进行更好的绝缘、密封以及保护作用。

[0078]

本发明通过在pcb板正面上形成第一空腔,通过键合工艺将所述第一芯片通过连接层键合在所述第一空腔底部,实现第一芯片与pcb板正面的连接;提供第二芯片,通过键合工艺将所述第二芯片通过连接层键合在所述pcb背面,降低了器件集成的高度,提高空间利用率,提高器件的集成度;另外,本发明完全避开了传统的利用焊接实现芯片与pcb板电连接的封装工艺,本发明通过电镀工艺形成导电凸块,以实现第一芯片和第二芯片与pcb板的电连接,第一,简化了工艺流程,提高了封装效率;其次,通过电镀工艺在芯片与pcb板之间形成导电凸块,省去传统的将芯片键合在晶圆上的步骤,简化工艺,降低工艺难度,提高集成度,提高封装结构的导电性能。进一步的,将所有的芯片均键合在pcb板上之后,通过电镀工艺形成每一芯片与所述pcb板的电连接,相较于传统的每个芯片单独焊接与pcb板实现电连接,极大的提高了封装效率。

[0079]

进一步的,第一芯片、第二芯片与pcb板之间通过可光刻键合材料实现物理连接且覆盖所述导电凸块外围的区域,可以省去现有技术的充填灌胶工艺。在后续进行塑封工艺时,塑封材料无需填充第一芯片、第二芯片与pcb板之间的间隙,从而节省了塑封工艺的时间。另外,可光刻键合材料由于弹性模量比较小,在受到热应力时可以很容易变形而不至于破损,从而减小第一芯片、第二芯片与pcb板的结合应力。

[0080]

进一步的,可光刻键合材料可以定义导电凸块的位置,防止电镀工艺中导电凸块横向外溢。

[0081]

实施例2

[0082]

参考图8和图9,本实施例2提供另一种系统级封装方法各步骤对应的结构示意图。下面请参考图8至图9对系统级封装方法进行详细阐述。

[0083]

本实施例2与本实施例1的区别之处在于:

[0084]

所述pcb板背面的表面形成有第二空腔11,所述第二空腔11至少暴露出部分所述第三焊垫41,所述第二芯片200通过连接层键合至所示第二空腔11的底部。

[0085]

参考图8,pcb板背面的表面形成有第二空腔11,所述第二空腔11至少暴露出部分所述第三焊垫41。

[0086]

所述第二空腔11的形成方法包括:刻蚀所述介质层22形成第二空腔11,第二空腔11可以贯穿介质层22,也可以贯穿部分介质层22,本实施例第二空腔11贯穿介质层22。

[0087]

参考图9,提供第二芯片200,所述第二芯,200通过连接层键合至所示第二空腔11的底部。

[0088]

连接层的材料参考实施例2,此处不做过多的赘述。

[0089]

其它部分与实施例1相同,具体请参考实施例1.

[0090]

实施例3

[0091]

参考图6和图7,本实施例提供了一种系统级封装结构,图6示出了实施例3的一种系统级封装结构示意图,请参考图6,所述系统级封装结构包括:

[0092]

pcb板,所述pcb板包括相对的正面和背面,在所述pcb板的正面具有多个裸露的第一焊垫40和第一空腔10,至少部分所述第一焊垫40位于所述第一空腔10的下方;所述pcb板的背面具有多个裸露的第三焊垫41;

[0093]

第一芯片100,所述第一芯片100的表面具有多个裸露的第二焊垫40,所述第一芯片100通过连接层键合在所述第一空腔10底部,所述第一焊垫40与所述第二焊垫60相对设

置;

[0094]

第二芯片200,所述第二芯片200的表面具有多个裸露的第四焊垫42,所述第二芯片200通过连接层键合在所述pcb板背面,所述第三焊垫41与所述第四焊垫42相对设置;

[0095]

导电凸块70,通过电镀工艺形成于所述第一焊垫40和所述第二焊垫60之间以及第三焊垫41和第四焊垫42之间以电连接所述第一焊垫40和所述第二焊垫60以及第三焊垫41和第四焊垫42。

[0096]

本实施例中,所述pcb板包括:至少一基板21,位于所述基板21内的导电插塞32,所述第一焊垫40位于顶层基板21上且与所述导电插塞32电连接。基板可以是单层板,双层板,三层板,四层板等,具体的,基板21的层数可以根据实际需求确定。本实施例中,基板21为双层板,pcb板包括基板21以及位于基板21表面的第一焊垫40、与第一焊垫40电连接的互连结构,互连结构包括导电插塞32以及与第一焊垫40相对一面上形成的第一连接块31,所述第一连接块31与导电插塞32电连接。本发明中,基板21可以为陶瓷基板。

[0097]

pcb板还包括:介质层22,位于所述顶层基板21上,所述介质层22具有第一空腔10,所述第一焊垫40位于所述第一空腔10的下方并至少部分暴露于所述第一空腔10中。pcb板的背面形成有多个裸露的第三焊垫41。

[0098]

第一空腔10的形成方法请参考实施例1,此处不再赘述。

[0099]

第一芯片100含有空腔(图中未示出)或未含有空腔。

[0100]

所述第一芯片100为多个,多个第一芯片100可以为具有同功能的芯片;也可以是所述多个第一芯片100至少包括两种不同功能的芯片,多种不同功能的芯片集成在一起实现一定的功能。第一芯片100可以是无源器件或者有源器件,无源器件包括电容、电感、连接芯片(起电连接作用的电连接块),有源器件可以包括传感器模组芯片、mems芯片、滤波器芯片、逻辑芯片、存储芯片。第二芯片200与第一芯片100可以相同,也可以不同,不做限制。

[0101]

具体的,第一芯片100、第二芯片200与pcb板之间通过可光刻键合材料50实现物理连接,所述可光刻键合材料50避开焊垫设置并覆盖所述导电凸块70外围的区域。

[0102]

第一芯片100、第二芯片200与pcb板之间通过可光刻键合材料50实现物理连接,而且可光刻键合材料50覆盖所述导电凸块70外围的区域,一方面,直接增强了整个结构的机械强度,可以省去现有技术的充填灌胶工艺,另一方面,可光刻键合材料50材料由于弹性模量比较小,在受到热应力时可以很容易变形而不至于破损,从而减小第一芯片100、第二芯片200与pcb板的结合应力。

[0103]

参考图7,还包括:塑封层400,所述塑封层400覆盖所述pcb板及所述第一芯片100和第二芯片200。

[0104]

塑封层400的材料和作用参考实施例1,此处不再描述。

[0105]

实施例4

[0106]

参考图9,本实施例提供另一系统级封装结构,本实施例4与实施例3的区别之处在于:所述pcb板背面的表面形成有第二空腔11,所述第二空腔11至少暴露出部分所述第三焊垫41,所述第二芯片200通过连接层键合至所示第二空腔11的底部。

[0107]

第二空腔11的形成方法包括:在所述底层基板21上形成介质层22,刻蚀所述介质层22形成第二空腔11,第二空腔11可以贯穿介质层22,也可以贯穿部分介质层22,本实施例第二空腔11贯穿介质层22。

[0108]

通过键合工艺将所述第一芯片通过连接层键合在所述第一空腔底部,实现第一芯片与pcb板正面的连接;通过键合工艺将所述第二芯片通过连接层键合在所述第二空腔底部,降低了器件集成的高度,提高空间利用率,提高器件的集成度。

[0109]

其它结构与实施例3相同,具体请参考实施例3。

[0110]

实施例5

[0111]

参考图10,本实施例5提供一种系统级封装结构,与实施例3不同的是:在所述第一芯片100键合第三芯片300。

[0112]

具体的,第三芯片300上形成有第六焊垫62,第一芯片100与第二焊垫60相对的一面形成有多个裸露的第五焊垫61,第三芯片300通过可光刻键合材料50与第一芯片100连接,并通过导电凸块实现第五焊垫41与第六焊垫42的电连接,最终实现第一芯片100与第三芯片300的电连接。

[0113]

通过将第三芯片200键合在第一芯片100上,能够提高了空间利用率并提高器件的多功能性。

[0114]

在其它实施例中,第三芯片300键合在第二芯片200上或者同时键合在第一芯片100和第二芯片200上,进一步提高空间利用率和器件的多功能性。

[0115]

实施例6

[0116]

参考图11,本实施例6提供另一系统级封装结构,本实施例6与实施例3的区别之处在于,本实施例3的可光刻键合材料50具有第一开口,所述第一开口被所述第一芯片100和所述pcb板围成第三空腔51。

[0117]

本实施例中,第一芯片100的下方均需要具有空腔,在其它实施例中,也可以部分第一芯片100的下方不需要空腔。该第三空腔51为第一芯片100提供工作的空腔环境,不需再另外做封盖,简化了工艺。

[0118]

在其它实施例中,可光刻键合材料50具有第一开口,所述第一开口被所述第二芯片200和所述pcb板背面围成第四空腔(图中未示出)。

[0119]

其它部分与实施例1相同,此处不做过多的赘述。

[0120]

需要说明的是,本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

[0121]

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。