1.本发明涉及镀铝膜领域,更具体地说,涉及一种低收缩率的真空蒸镀铝膜转移工艺。

背景技术:

2.镀铝膜是通过真空镀铝工艺将高纯度的铝丝在高温(1100

‑

1200℃)下蒸发成气态,之后塑料薄膜经过真空蒸发室时,气态的铝分子沉淀到塑料薄膜表面而形成的光亮金属色彩的薄膜。在基材表面蒸镀铝的方法有直接蒸镀法和转移法两种。

3.直接蒸镀法:是基材直接通过真空镀膜机,将金属铝蒸镀在基材表面而形成镀铝薄膜,它主要适合于蒸镀塑料薄膜。

4.转移法:是借助载体膜(真空镀铝膜)将金属铝层转移到基材的表面而形成镀铝薄膜。它通过在载体膜上涂覆粘结剂,然后与其它基材进行复合、烘干,再将载体膜从镀铝薄膜上分离下来,得到转移法真空镀铝材料。

5.现有转移法真空镀铝技术一般是通过粘结剂与基材连接的,一方面,由于粘结剂的不均匀流平情况,镀铝薄膜与粘结剂层接触不均,另一方面,粘结剂在烘干凝固过程中会发生收缩,导致镀铝薄膜局部与粘结剂发生分离,从而使得转移得到的镀铝薄膜与基材之间的牢固性较差,二者容易分离。

技术实现要素:

6.1.要解决的技术问题

7.针对现有技术中存在的问题,本发明的目的在于提供一种低收缩率的真空蒸镀铝膜转移工艺,它通过结合粘结剂和功能涂料二者作为镀铝薄膜和基材的连接层,并在二者之间添加一层双向填料丝,在粘结剂和功能涂料干燥凝固过程中,双向填料丝在干燥温度的作用下会发生热膨胀,体积增大,对功能涂料和粘结剂收缩留下的空隙具有填充作用,提高功能涂料和粘结剂内部充实度,同时,膨胀过程会将功能涂料向外挤压,使其仍保持与镀铝薄膜充分接触的状态,不易因收缩与镀铝薄膜发生局部分离的情况,从而有效提高了镀铝薄膜基材之间的粘结牢固性。。

8.2.技术方案

9.为解决上述问题,本发明采用如下的技术方案。

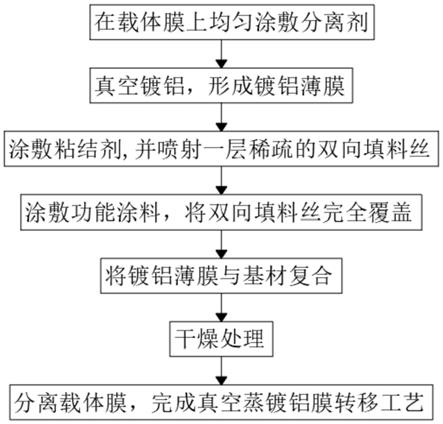

10.一种低收缩率的真空蒸镀铝膜转移工艺,包括以下步骤:

11.s1、选取载体膜,并在载体膜上均匀涂敷分离剂;

12.s2、在涂好分离剂的载体膜表面进行直接真空镀铝,形成镀铝薄膜;

13.s3、在待镀膜的基材表面涂敷一层粘结剂,在粘结剂表面均匀喷射一层稀疏的双向填料丝;

14.s4、在粘结剂表面继续涂敷一层功能涂料,将双向填料丝完全覆盖;

15.s5、将载体膜上的镀铝薄膜平整覆盖在功能涂料表面,与基材复合;

16.s6、将基材经烘干箱进行干燥处理,使粘结剂和功能涂料凝固,镀铝薄膜与基材牢固粘接;

17.s7、将载体膜与镀铝薄膜分离,得到带有镀铝薄膜的基材材料,完成真空蒸镀铝膜转移工艺。

18.本发明通过结合粘结剂和功能涂料二者作为镀铝薄膜和基材的连接层,并在二者之间添加一层双向填料丝,在粘结剂和功能涂料干燥凝固过程中,双向填料丝在干燥温度的作用下会发生热膨胀,体积增大,对功能涂料和粘结剂收缩留下的空隙具有填充作用,提高功能涂料和粘结剂内部充实度,同时,膨胀过程会将功能涂料向外挤压,使其仍保持与镀铝薄膜充分接触的状态,不易因收缩与镀铝薄膜发生局部分离的情况,从而有效提高了镀铝薄膜基材之间的粘结牢固性。

19.进一步的,所述载体膜采用双向拉伸聚酯膜或双向拉仲聚丙烯膜中的其中一种,且载体膜表面平整光洁。

20.进一步的,步骤s4和步骤s5之间包括刮平处理,所述刮平处理具体操作为:通过刮刀对功能涂料表面进行刮平,并保证刮平后功能涂料将双向填料丝完全覆盖,这样可以便于镀铝薄膜较为平整地覆盖在基材上,与功能涂料充分接触。

21.进一步的,所述双向填料丝包括空心丝套,所述空心丝套的外端固定连接有多个均与分布的的外向填充环。

22.进一步的,所述外向填充环采用热胀冷缩材料制成,且外向填充环的外表面涂设有脱模剂,在步骤s6的干燥处理过程中,功能涂料和粘结剂在凝固的同时会发生一定程度的收缩,与此同时,外向填充环在干燥温度的作用下会发生热膨胀,体积增大,占据更多的体积空间,对功能涂料和粘结剂收缩留下的空隙具有填充作用,提高功能涂料和粘结剂内部充实度,同时,膨胀过程会将功能涂料向外挤压,使其仍保持与镀铝薄膜充分接触的状态,不易因收缩与镀铝薄膜发生局部分离的情况,从而有效提高了镀铝薄膜基材之间的粘结牢固性。

23.进一步的,所述空心丝套上还开设有多个膜孔,多个所述膜孔均匀分布于多个外向填充环之间,所述膜孔的内壁上固定连接有内凹变形膜,在干燥过程中,功能涂料和粘结剂因凝固发生收缩,外向填充环受热发生膨胀,当外向填充环的膨胀度大于功能涂料和粘结剂的收缩度时,功能涂料和粘结剂内部过多饱和,压强增大,此时,在压力作用下,内凹变形膜可向空心丝套内侧收缩,为过度饱和的功能涂料和粘结剂提供相应的空间,使功能涂料和粘结剂不易将镀铝薄膜向外侧挤压,使镀铝薄膜可以较为平整地贴合在基材表面。

24.进一步的,所述空心丝套的两端均开设有多个均匀分布的气流孔,所述气流孔的内外两侧均设有防水透气膜,所述防水透气膜与空心丝套的表面固定连接,当内凹变形膜向空心丝套内侧凹陷时,气流孔可以便于空心丝套内过多的气体向外散出,保证空心丝套内气压平衡,便于内凹变形膜的顺利凹陷。防水透气膜在保证气体通孔的同时,可以阻挡功能涂料和粘结剂进入空心丝套中。

25.进一步的,所述内凹变形膜采用防水不透气的弹性材料制成。

26.进一步的,在步骤s5之前对所述载体膜上的镀铝薄膜进行涂胶处理,所述涂胶处理具体操作为:在镀铝薄膜表面涂上一层与步骤s3中相同的粘结剂。

27.进一步的,在步骤s5之前对所述载体膜上的镀铝薄膜还进行粗糙化处理,所述粗

糙化处理具体操作为:在镀铝薄膜的粘结剂表面喷射一层纤维绒毛,形成粗糙层,通过该粗糙层可以增大镀铝薄膜与功能涂料的接触面,使功能涂料在镀铝薄膜上凝固地更加牢固,使二者不易分离。

28.3.有益效果

29.相比于现有技术,本发明的优点在于:

30.(1)本方案通过结合粘结剂和功能涂料二者作为镀铝薄膜和基材的连接层,并在二者之间添加一层双向填料丝,在粘结剂和功能涂料干燥凝固过程中,双向填料丝在干燥温度的作用下会发生热膨胀,体积增大,对功能涂料和粘结剂收缩留下的空隙具有填充作用,提高功能涂料和粘结剂内部充实度,同时,膨胀过程会将功能涂料向外挤压,使其仍保持与镀铝薄膜充分接触的状态,不易因收缩与镀铝薄膜发生局部分离的情况,从而有效提高了镀铝薄膜基材之间的粘结牢固性。

31.(2)载体膜采用双向拉伸聚酯膜或双向拉仲聚丙烯膜中的其中一种,且载体膜表面平整光洁。

32.(3)步骤s4和步骤s5之间包括刮平处理,刮平处理具体操作为:通过刮刀对功能涂料表面进行刮平,并保证刮平后功能涂料将双向填料丝完全覆盖,这样可以便于镀铝薄膜较为平整地覆盖在基材上,与功能涂料充分接触。

33.(4)双向填料丝包括空心丝套,空心丝套的外端固定连接有多个均与分布的的外向填充环。

34.(5)外向填充环采用热胀冷缩材料制成,且外向填充环的外表面涂设有脱模剂,在步骤s6的干燥处理过程中,功能涂料和粘结剂在凝固的同时会发生一定程度的收缩,与此同时,外向填充环在干燥温度的作用下会发生热膨胀,体积增大,占据更多的体积空间,对功能涂料和粘结剂收缩留下的空隙具有填充作用,提高功能涂料和粘结剂内部充实度,同时,膨胀过程会将功能涂料向外挤压,使其仍保持与镀铝薄膜充分接触的状态,不易因收缩与镀铝薄膜发生局部分离的情况,从而有效提高了镀铝薄膜基材之间的粘结牢固性。

35.(6)空心丝套上还开设有多个膜孔,多个膜孔均匀分布于多个外向填充环之间,膜孔的内壁上固定连接有内凹变形膜,在干燥过程中,功能涂料和粘结剂因凝固发生收缩,外向填充环受热发生膨胀,当外向填充环的膨胀度大于功能涂料和粘结剂的收缩度时,功能涂料和粘结剂内部过多饱和,压强增大,此时,在压力作用下,内凹变形膜可向空心丝套内侧收缩,为过度饱和的功能涂料和粘结剂提供相应的空间,使功能涂料和粘结剂不易将镀铝薄膜向外侧挤压,使镀铝薄膜可以较为平整地贴合在基材表面。

36.(7)空心丝套的两端均开设有多个均匀分布的气流孔,气流孔的内外两侧均设有防水透气膜,防水透气膜与空心丝套的表面固定连接,当内凹变形膜向空心丝套内侧凹陷时,气流孔可以便于空心丝套内过多的气体向外散出,保证空心丝套内气压平衡,便于内凹变形膜的顺利凹陷。防水透气膜在保证气体通孔的同时,可以阻挡功能涂料和粘结剂进入空心丝套中。

37.(8)内凹变形膜采用防水不透气的弹性材料制成。

38.(9)在步骤s5之前对载体膜上的镀铝薄膜进行涂胶处理,涂胶处理具体操作为:在镀铝薄膜表面涂上一层与步骤s3中相同的粘结剂。

39.(10)在步骤s5之前对载体膜上的镀铝薄膜还进行粗糙化处理,粗糙化处理具体操

作为:在镀铝薄膜的粘结剂表面喷射一层纤维绒毛,形成粗糙层,通过该粗糙层可以增大镀铝薄膜与功能涂料的接触面,使功能涂料在镀铝薄膜上凝固地更加牢固,使二者不易分离。

附图说明

40.图1为本发明的流程图;

41.图2为本发明的结构示意图;

42.图3为本发明的双向填料丝的正面结构示意图;

43.图4为本发明的双向填料丝的立体图;

44.图5为本发明的双向填料丝在干燥过程中的结构示意图。

45.图中标号说明:

46.1空心丝套、101膜孔、102气流孔、2内凹变形膜、3外向填充环、4防水透气膜。

具体实施方式

47.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

48.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

49.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

50.实施例:

51.请参阅图1和图2,一种低收缩率的真空蒸镀铝膜转移工艺,包括以下步骤:

52.s1、选取载体膜,并在载体膜上均匀涂敷分离剂;

53.s2、在涂好分离剂的载体膜表面进行直接真空镀铝,形成镀铝薄膜;

54.s3、在待镀膜的基材表面涂敷一层粘结剂,在粘结剂表面均匀喷射一层稀疏的双向填料丝;

55.s4、在粘结剂表面继续涂敷一层功能涂料,将双向填料丝完全覆盖;

56.s5、将载体膜上的镀铝薄膜平整覆盖在功能涂料表面,与基材复合;

57.s6、将基材经烘干箱进行干燥处理,使粘结剂和功能涂料凝固,镀铝薄膜与基材牢固粘接;

58.s7、将载体膜与镀铝薄膜分离,得到带有镀铝薄膜的基材材料,完成真空蒸镀铝膜转移工艺。

59.载体膜采用双向拉伸聚酯膜或双向拉仲聚丙烯膜中的其中一种,且载体膜表面平整光洁。

60.步骤s4和步骤s5之间包括刮平处理,刮平处理具体操作为:通过刮刀对功能涂料表面进行刮平,并保证刮平后功能涂料将双向填料丝完全覆盖,这样可以便于镀铝薄膜较为平整地覆盖在基材上,与功能涂料充分接触。

61.请参阅图3和图4,双向填料丝包括空心丝套1,空心丝套1的外端固定连接有多个均与分布的的外向填充环3,外向填充环3采用热胀冷缩材料制成,且外向填充环3的外表面涂设有脱模剂,请参阅图5,在步骤s6的干燥处理过程中,功能涂料和粘结剂在凝固的同时会发生一定程度的收缩,与此同时,外向填充环3在干燥温度的作用下会发生热膨胀,体积增大,占据更多的体积空间,对功能涂料和粘结剂收缩留下的空隙具有填充作用,提高功能涂料和粘结剂内部充实度,同时,膨胀过程会将功能涂料向外挤压,使其仍保持与镀铝薄膜充分接触的状态,不易因收缩与镀铝薄膜发生局部分离的情况,从而有效提高了镀铝薄膜基材之间的粘结牢固性。

62.请参阅图3,空心丝套1上还开设有多个膜孔101,多个膜孔101均匀分布于多个外向填充环3之间,膜孔101的内壁上固定连接有内凹变形膜2,内凹变形膜2采用防水不透气的弹性材料制成,请参阅图5,在干燥过程中,功能涂料和粘结剂因凝固发生收缩,外向填充环3受热发生膨胀,当外向填充环3的膨胀度大于功能涂料和粘结剂的收缩度时,功能涂料和粘结剂内部过多饱和,压强增大,此时,在压力作用下,内凹变形膜2可向空心丝套1内侧收缩,为过度饱和的功能涂料和粘结剂提供相应的空间,使功能涂料和粘结剂不易将镀铝薄膜向外侧挤压,使镀铝薄膜可以较为平整地贴合在基材表面。

63.请参阅图2,空心丝套1的两端均开设有多个均匀分布的气流孔102,气流孔102的内外两侧均设有防水透气膜4,防水透气膜4与空心丝套1的表面固定连接,当内凹变形膜2向空心丝套1内侧凹陷时,气流孔102可以便于空心丝套1内过多的气体向外散出,保证空心丝套1内气压平衡,便于内凹变形膜2的顺利凹陷。防水透气膜4在保证气体通孔的同时,可以阻挡功能涂料和粘结剂进入空心丝套1中。

64.在步骤s5之前对载体膜上的镀铝薄膜进行涂胶处理,涂胶处理具体操作为:在镀铝薄膜表面涂上一层与步骤s3中相同的粘结剂;在步骤s5之前对载体膜上的镀铝薄膜还进行粗糙化处理,粗糙化处理具体操作为:在镀铝薄膜的粘结剂表面喷射一层纤维绒毛,形成粗糙层,在实施过程中,可以通过气流携带纤维绒毛喷射在粘结剂表面,使纤维绒毛附着,通过该粗糙层可以增大镀铝薄膜与功能涂料的接触面,使功能涂料在镀铝薄膜上凝固地更加牢固,使二者不易分离。

65.本发明通过结合粘结剂和功能涂料二者作为镀铝薄膜和基材的连接层,并在二者之间添加一层双向填料丝,在粘结剂和功能涂料干燥凝固过程中,双向填料丝在干燥温度的作用下会发生热膨胀,体积增大,对功能涂料和粘结剂收缩留下的空隙具有填充作用,提高功能涂料和粘结剂内部充实度,同时,膨胀过程会将功能涂料向外挤压,使其仍保持与镀铝薄膜充分接触的状态,不易因收缩与镀铝薄膜发生局部分离的情况,从而有效提高了镀铝薄膜基材之间的粘结牢固性。

66.以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其

改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。