1.本发明属于芯片技术领域,尤其涉及一种巨量转移芯片。

背景技术:

2.芯片技术作为电子信息技术的底层技术,是电子信息产品不可或缺的一部分关键技术。在芯片技术中,包括封装测试技术,该技术从工艺上大体包括固晶、焊线、点胶/模压、烘烤、切割、分选测试以及焊接/安装等环节。

3.其中,固晶是指将硅片固定在基板上;焊线是指将硅片电极与基板连接,实现电信号导通,当然若是倒装产品则无需经过焊线环节。再经过点胶/模压、烘烤、切割以及分选测试等环节后,便可以将基板背面焊盘通过smt与pcb板连通,完成封装测试。

4.虽然,现有的封装测试技术能够实现芯片的封装测试,但是其通常的做法是在固晶环节之前,将整片的硅片切割成单个的硅片,整片的基板对应单个硅片分割成多块单个基板,再将单个硅片与单个基板进行焊线连接,进行封装测试,这使得进行封装测试的产品级的芯片的结构为单个硅片与单个基板的结合体,从而造成整个测试工艺复杂,不能实现批量测试。更为严重的是,单个硅片与单个基板转移连接,使得整个封装测试技术的难度提升,效率降低,越来越不能满足半导体封装技术高密度化和高性能化的要求。

5.综上所述,现有的芯片封装测试技术存在单个基板与单个硅片焊线连接,焊线转移难度大,效率低,测试复杂的技术问题。

技术实现要素:

6.为了解决上述技术问题,本发明提供一种巨量转移芯片,包括:

7.整片硅片,分割自成品硅片;所述整片硅片包括多块单硅片;所述多块单硅片中相邻的单硅片之间设置有具备预设深度的连接槽,所述连接槽将所述多块单硅片连接为一个整体且因其预设深度而易于将连接为一个整体的多块所述单硅片划分为分开的单硅片;

8.整片基板,具备多个连接位;所述多个连接位和所述多块单硅片对应连接,以使所述整片硅片与所述整片基板连接构成产品级芯片。

9.具体地,所述整片基板包括:从上至下依次连接的油墨层、金属层以及绝缘层;

10.所述油墨层设置所述多个连接位;所述多个连接位和所述多块单硅片对应连接,以使所述整片硅片与所述油墨层连接。

11.改进地,所述连接槽包括第一侧面、第二侧面以及底面;所述第一侧面和所述第二侧面相对设置,所述第一侧面的底端和所述第二侧面的底端与所述底面连接。

12.改进地,所述第一侧面和所述第二侧面平行,所述第一侧面的底端和所述第二侧面的底端均与所述底面垂直。

13.具体地,所述连接位为焊盘,所述焊盘内填充焊料;所述焊料和所述单硅片焊接,以使所述整片硅片与所述整片基板焊接。

14.改进地,所述焊盘具备预设焊接深度;所述焊料的填充量超出所述焊接深度。

15.改进地,所述焊盘包括第一填充面、第二填充面以及填充底面;所述第一填充面与所述第二填充面相对设置,所述第一填充面的底端和所述第二填充面的底端与所述填充底面连接。

16.改进地,所述第一填充面和所述第二填充面平行,所述第一填充面的底端和所述第二填充面的底端均与所述填充底面垂直。

17.改进地,所述整片硅片根据所述成品硅片的形状,在不损害完整的所述单硅片的条件下进行分割。

18.改进地,所述预设深度的取值范围在所述单硅片的厚度的40%至60%之间进行选取。

19.优选地,所述预设深度的取值为所述单硅片的厚度的50%。

20.具体地,所述连接槽通过在所述成品硅片上进行半蚀刻生成。

21.优选地,所述连接槽通过在所述成品硅片上进行激光刻蚀生成。

22.优选地,所述连接槽通过在所述成品硅片进行掩膜湿法刻蚀生成。

23.具体地,所述焊料为锡膏。

24.改进地,所述焊料的填充量超出所述焊接深度的30%至50%。

25.优选地,所述焊料的填充量超出所述焊接深度的40%。

26.具体地,所述金属层涂覆有铜箔。

27.相比现有技术,本发明的有益效果在于:

28.本发明提供一种巨量转移芯片,该芯片包括整片硅片和整片基板,该整片硅片分割自成品硅片,该整片硅片包括多块单硅片,多块单硅片中相邻的单硅片之间设置有具备预设深度的连接槽,该连接槽将多块单硅片连接为一个整体且因其预设深度而易于将连接为一个整体的多块单硅片划分为分开的单硅片。同时该整片基板具备多个连接位,多个连接位和多块单硅片对应连接,以使整片硅片与整片基板连接构成产品级芯片,从而可有效避免后续工艺中大量多次将单个硅片分开转移到单个基板进行连接,提升整个封装测试的效率,降低封装测试的难度,实现巨量转移的技术效果,满足半导体封装技术高密度化和高性能化的要求。

附图说明

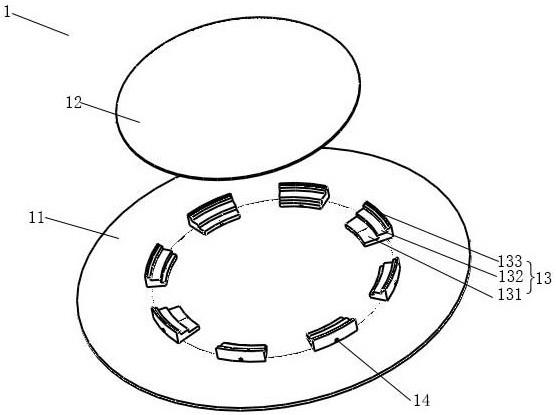

29.图1为现有技术中成品硅片分割为单硅片的示意图;

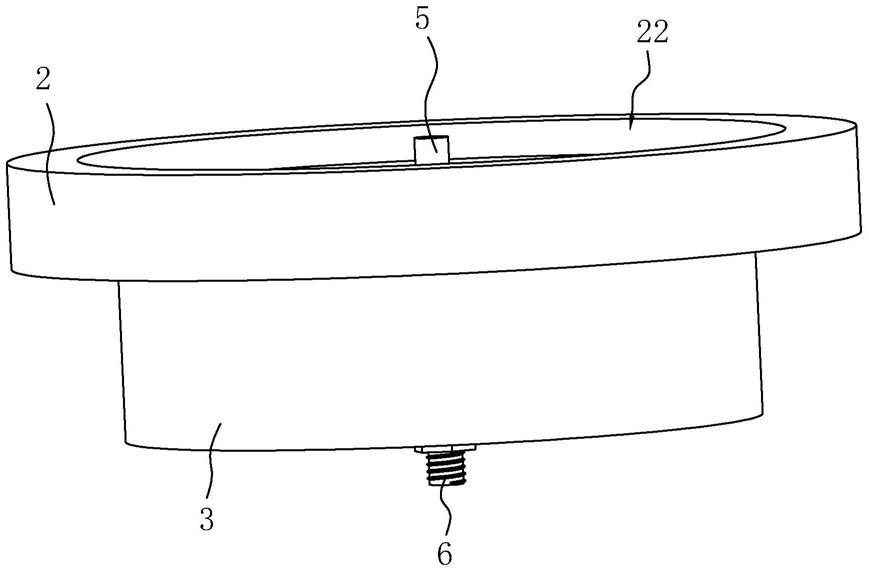

30.图2为巨量转移芯片的一个结构示意图;

31.图3为巨量转移芯片中硅片的一个结构示意图;

32.图4为巨量转移芯片中硅片的又一个结构示意图;

33.图5为巨量转移芯片中基板的一个结构示意图;

34.图6为巨量转移芯片中基板的又一个结构示意图;

35.图7为巨量转移芯片中基板的又一个结构示意图。

36.图示说明:

37.1、整片硅片;10、单硅片;11、连接槽;110、第一侧面;111、第二侧面;112、底面;

38.2、整片基板;20、油墨层;21、金属层;22、绝缘层;200、连接位;2000、第一填充面;2001、第二填充面;2002、填充底面;

39.30、焊料。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

41.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.此外,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

43.此外,后续所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

44.在介绍本发明具体实施方式之前,本说明书先结合现有技术,对本发明的发明动机说明,以便本领域普通技术人员能够很好理解本发明的创造性贡献。

45.现有技术中,参见图1,芯片的封装测试技术主要是将成品硅片01进行成品单硅片02分割,然后将单个硅片转移到基板进行焊线连接,以致于造成不能一次性转移成块硅片,存在巨量转移缺陷。其中,巨量转移是指单个硅片(即单硅片)与单个基板焊线连接的一种工艺状态,该工艺状态下,上游产品单硅片与下游产品单基板进行焊线连接后封装,得到封装测试产品单芯片。由于单独分割,单独焊接,单独封装,造成封装测试技术难度增大,效率降低,据此,申请人经过大量研发,创造性提出如下实施例中的巨量转移芯片,用于解决现有技术中巨量转移缺陷。

46.实施例一

47.本实施例的目的在于提供一种创新的巨量转移芯片,以解决现有的芯片封装测试技术存在单个基板与单个硅片焊线连接,焊线转移难度大,效率低,测试复杂的技术问题。

48.参见图2,一种巨量转移芯片,包括整片硅片1和整片基板2。

49.整片硅片1分割自成品硅片。其中成品硅片包括中部完整的多块单硅片10和边缘不完整的残缺硅片,用于封装测试的硅片需要具备完整性。

50.整片硅片1包括多块单硅片10;多块单硅片10中相邻的单硅片10之间设置有具备预设深度的连接槽11,连接槽11将多块单硅片10连接为一个整体且因其预设深度而易于将连接为一个整体的多块单硅片10划分为分开的单硅片10。

51.整片基板2具备多个连接位200,多个连接位200和多块单硅片10对应连接,以使整片硅片1与整片基板2连接构成产品级芯片。

52.需要说明的是,参见图1,成品硅片01包括中部完整的多块成品单硅片02和边缘不完整的残缺硅片03,用于封装测试的硅片需要具备完整性,因此本实施例中的整片硅片1可

以从成品硅片01分割产生,即将成品硅片01中残缺硅片03切除。

53.还需要说明的是,“成品硅片”作为本领域普通技术人员公知的一个术语,本领域普通技术人员知晓其内涵和外延,在此不做过多展开。

54.还需要说明的是,参见图2,连接槽11可以通过在成品硅片上进行半蚀刻生成。优选地,连接槽11可以通过在成品硅片上进行激光刻蚀生成。优选地,连接槽11通过在成品硅片进行掩膜湿法刻蚀生成。

55.还需要说明的是,虽然用于封装测试的硅片需要具备完整性,但不排除将整片成品硅片按照本实施例的创新构思,不对成品硅片进行分割,而是直接在成品硅片上生成连接槽11,因此可替代地,实施例一中的整片硅片1可以用成品硅片代替。

56.可以理解的是,本实施例的创新主要体现在整体结合整体的思想上,即将整片硅片1与整片基板2连接,避免单独连接造成的批量转移连接效率低,难度大的问题。

57.在实现本实施例的创新思想方面,连接槽11的设置可让多块完整的单硅片10连接为一体的整片硅片1,形成一种新型产品,以便后续焊线连接时能够批量进行。因为预设深度在设置时以能将多块单硅片10连接为一个整体为标准,因此不仅有利于批量转移焊线连接,而且也有助于后续划片工艺的进行。

58.实施例二

59.本实施例在实施例一的基础上,对连接槽11的技术特征作进一步改进,在实现将多块硅片连接为一体的前提下,以实现后续划片工艺的方便进行。

60.参见图3,本实施例中,连接槽11的预设深度的取值范围可以在单硅片10的厚度的40%至60%之间进行选取。其中预设深度的取值为单硅片10的厚度的50%,此时,连接一体和划片方便两个技术指标可以最优实现。

61.需要说明的是,连接槽11深度的设置关系到后续划片工艺,因此,本实施例中连接槽11深度不仅需要将多块硅片连接为一体,而且需要后续划片工艺方便进行。为实现该目的,本领域普通技术人员可以根据连接一体和划片方便这两个技术指标进行连接槽11深度的具体设置。

62.实施例三

63.为了便于后续划片工艺的进行,本实施例对连接槽11进行进一步改进。

64.参见图4,本实施例中,连接槽11包括第一侧面110、第二侧面111以及底面112;第一侧面110和第二侧面111相对设置,第一侧面110的底端和第二侧面111的底端与底面112连接。

65.需要说明的是,连接槽11的生成可以通过蚀刻的方式进行,其中连接槽11的第一侧面110、第二侧面111以及底面112的特殊设置,形如沟渠,不仅便于蚀刻,而且易于后续划片工艺的进行。

66.实施例四

67.为了便于后续划片工艺的进行,本实施例对连接槽11进行进一步改进。

68.参见图4,本实施例中,第一侧面110和第二侧面111平行,第一侧面110的底端和第二侧面111的底端均与底面112垂直。

69.需要说明的是,连接槽11的生成可以通过蚀刻的方式进行,其中连接槽11的第一侧面110、第二侧面111平行,且均与底面112垂直的特殊设置,不仅便于蚀刻,而且易于后续

划片工艺的进行。

70.实施例五

71.为了更为有效使用成品硅片,避免浪费,本实施例在生成连接槽11时,以完整的单硅片为准,根据成品硅片的形状,在不损害完整的单硅片的条件下进行分割。例如,可以将不完整的单硅片去除,可以沿着单硅片之间的纵横纹路进行分割。

72.实施例六

73.为了实现整片硅片与整片基板整体到整体的转移连接,转移连接的效率,降低转移连接的难度,本实施例提供完整的一种整片基板2。

74.参见图2和图5,整片基板2包括从上到下的三个板层,即油墨层20、金属层21以及绝缘层22。三个板层的层与层之间相互连接固定,形成基板的主体部分。其中,基板上的油墨层20,具有标识、阻焊、绝缘,耐各种化学物质的作用。具体实施中,可以根据实际需要,选取阻焊油墨、字符油墨等原材料来制备油墨层20。

75.需要说明的是,涂覆有油墨层20的金属层21在经过蚀刻后,可以形成导电回路,用于与电子元器件连接实现电路功能。具体地,金属层21涂覆有铜箔。

76.还需要说明的是,绝缘层22对金属层21进行绝缘保护。

77.还需要说明的是,油墨层20具备多个连接位200,该多个连接位200用于和整片硅片1上的单硅片10对应连接,以使整片硅片1与油墨层20连接,实现整片硅片1与整片基板2整体到整体的转移连接,从而提升转移连接的效率,降低转移连接的难度,实现巨量转移的技术效果,满足半导体封装技术高密度化和高性能化的要求。

78.实施例七

79.为了在整体到整体的条件下转移焊接整片基板2和整片硅片1,提升转移连接的效率,降低转移连接的难度,本实施例提供一种连接位200。

80.参见图2、图6和图7,连接位200为焊盘,焊盘内填充焊料30。焊料30用于和单硅片10焊接,以使整片硅片1与油墨层20焊接。其中,焊盘上设置一定的焊接深度,让填充焊料30的填充量超出焊接深度,实现快速稳固焊接的技术效果。

81.需要说明的是,设定焊接深度的焊盘可以填充适量的焊料30,焊料30超出焊接深度可以让整片基板2和整片硅片1充分接触焊接,达到快速稳固焊接的目的。其中,焊料30可以为锡膏。

82.还需要说明的是,焊料30的填充量可以用焊接深度来作为参考,例如焊料30的填充量可以超出焊接深度的30%至50%。优选地,焊料30的填充量超出焊接深度的40%。

83.实施例八

84.为了在整体到整体的条件下转移焊接整片基板2和整片硅片1,提升转移连接的效率,降低转移连接的难度,本实施例对焊盘的结构作了特殊设置,以实现便于填充焊料30,便于焊接的技术效果。

85.参见图2、图6和图7,本实施例中,焊盘包括第一填充面2000、第二填充面2001以及填充底面2002;第一填充面2000与第二填充面2001相对设置,第一填充面2000的底端和第二填充面2001的底端与填充底面2002连接。优选地,第一填充面2000和第二填充面2001平行,第一填充面2000的底端和第二填充面2001的底端均与填充底面2002垂直。

86.需要说明的是,本实施例提供的焊盘结构便于进行焊料30设置,利于焊线工艺的

进行。

87.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。