进行涂层和表面改性以使在轻水反应器运行期间的sic包壳降损

1.政府支持

2.本发明是经美国政府支持由能源部(doe)资助的de

‑

ne0008800、de

‑

ne0008300和de

‑

ne0008222下完成的。美国政府享有本发明的某些权利。

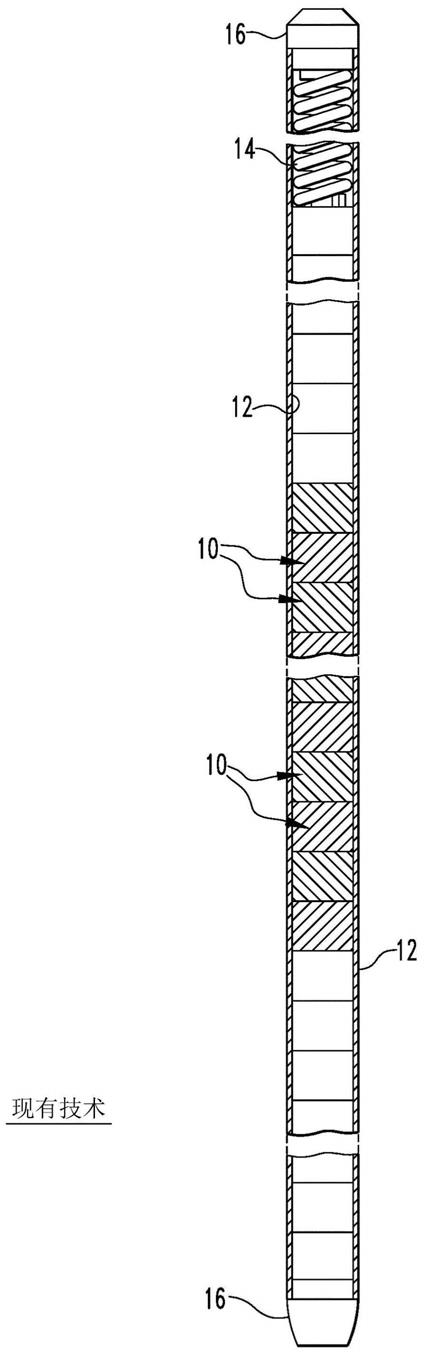

3.相关申请的交叉引用

4.本技术要求2018年11月20日提交序列号为16/196,005的美国实用新型专利申请的优先权,其公开内容通过引用并入本文。

背景技术:

5.领域

6.本发明总体上涉及核反应堆,并且更具体地涉及在轻水核反应堆运行中的碳化硅包壳。

7.相关技术

8.在典型的轻水核反应堆中,诸如压水堆(pwr)中,反应堆堆芯包括大量燃料组件,每个燃料组件由多个细长的燃料元件或燃料棒组成。燃料组件的尺寸和设计不同,具体取决于所需的堆芯尺寸和反应堆的尺寸。每个燃料棒都包含核燃料可裂变材料,诸如二氧化铀(uo2)、二氧化钚(puo2)、二氧化钍(tho2)、氮化铀(un)和硅化铀(u3si2)中的至少一种或它们的混合物。燃料棒的至少一部分还可以包括中子吸收材料,诸如硼或硼化合物,钆或钆化合物,以及铒或铒化合物等。中子吸收材料可以以核燃料芯块的堆叠的形式存在于芯块上或芯块中。也可以使用环形或颗粒形式的燃料。

9.每个燃料棒具有包壳,该包壳用作容纳可裂变材料的容器。每个燃料棒的包壳具有设于每一端部处的塞子或盖子。此外,诸如金属弹簧的压紧装置被设置在燃料棒中,以保持核燃料芯块的堆叠的配置。图1说明了燃料棒的现有技术设计,其示出了具有端塞16的锆基包壳12,具有位于包壳12内部的燃料芯块10的堆叠和弹簧压紧装置14。端塞16之一,即最靠近压紧装置14定位的那个通常被称为顶部端塞。燃料棒以阵列组合在一起,该阵列被组织为在堆芯中提供足以支持高的核裂变速率的中子通量,从而以热的形式释放大量能量。诸如水的冷却剂被泵送通过反应堆堆芯以提取在反应堆堆芯中产生的热量,以产生有用的功,诸如电。

10.燃料棒上的包壳可以由锆(zr)组成,并且可以包括多达约2重量%的其他金属,诸如铌(nb)、锡(sn)、铁(fe)和铬(cr)。本领域的最新发展已经提供了由诸如碳化硅(sic)的含陶瓷材料组成的燃料棒包壳。已证明,碳化硅在超出设计基准的事故(例如,温度高于1200℃)方面表现出理想的性能,因此,可以被认为是构建核燃料棒包壳的合适材料。然而,通常,由于陶瓷材料的天然非弹性,因此在由操作或事故或自然现象(诸如地震)引起的挠曲期间,保持抗裂变气体渗透是困难的。以高通量、经济的方式将端塞固定在sic管上从而在超过1200℃的温度下产生气密密封也是困难的。已经尝试使用sic纤维包裹的zr合金组成的内层套管(inner sleeve),但是由于当将sic沉积在sic纤维内和其上以将它们固定在

一起时在化学气相渗透(cvi)期间遭遇过度腐蚀而失败。因此,与核燃料棒包壳有关的问题仍然存在,这些问题包括在与原子核水反应堆堆芯相关的温度(例如约800℃至约1200℃)以及在cvi工艺期间遭遇的化学条件(例如含h2、cl2和hcl的气体)下zr管的腐蚀。

11.还尝试了单独制造sic绕组,使其经历cvi,然后将其安装在zr管上。然而,这种方法也存在问题。例如,zr管和sic复合材料基体之间的空间在包壳层内形成一个附加的传热屏障,这可能导致燃料中心线在核燃料所遭遇的很高的线性生热速率(通常大于5kw/ft)下熔化。由于端部未被覆盖,因此zr管有可能从sic复合材料套管中滑出,并为高温蒸汽和其他气体渗透到sic复合材料之下并侵蚀zr合金管提供路径。

12.然而,作为耐事故燃料(atf)包壳材料,sic

‑

sic复合材料正在成为用于替代轻水反应堆(lwr)中的zr合金的首选候选材料。sic复合材料由于耐高温蒸汽腐蚀、优异的高温强度和优良的辐射稳定性,而有望在冷却剂损失事故(loca)和其他可能的事故情形下延长应对时间。sic

‑

sic复合材料的研究和开发一直集中在制造、端

‑

盖连接、可伸缩性(scalability)和高温测试的领域。

13.sic包壳的一种设计包括:实现机械韧性的内层sic

‑

sic复合材料(sic纤维/基体),以及用于改善耐腐蚀性并用作抗裂变气体渗透屏障的外部整体sic涂层。然而,在lwr的正常工作条件下,水冷却剂中sic的水热液腐蚀(aqueous hydrothermal corrosion)备受关注。这在图2所示的数据中得到了证明,其显示原型(prototypic)含水lwr环境中sic的重量和厚度的损失。该效应归因于由于sic在反应堆冷却剂中的氧化而形成的二氧化硅相的溶解。一种可能的二氧化硅形成反应和溶解途径如下:

14.sic

(固)

4h2o

(水溶液)

→

sio

2(固)

4h

2(气)

co

2(气)

ꢀꢀ

(1)

15.sio

2(固)

2h2o

(水溶液)

→

si(oh)

4(水溶液)

ꢀꢀ

(2)

16.由于溶解的氧以及水的辐射分解而造成的水冷却剂中的高氧活性以及辐射损伤可以加速sic包壳表面的热液腐蚀和凹陷。减轻sic腐蚀的一种方法是控制水冷却剂的化学组成(chemistry)。在图2中示出了下列核反应堆模拟水化学组成:pwr在330℃的温度下具有3.57ppm的h2和7.2的ph;bwr

‑

hwc在290℃的温度下具有0.3ppm的h2和5.6的ph;并且bwr

‑

nwc在290℃的温度下具有1.0ppm的o2和5.6的ph。如图2所示,例如,将氢溶解在水中可以减少腐蚀,尽管腐蚀继续以较慢的速率并且在(假如存在)微结构缺陷(例如非晶sic)处继续发生。

17.此外,发现纯的sic陶瓷基复合材料(cmc)管容易发生微裂纹,并且在操作和运输过程中可能会失去气密性。因此,需要一种在sic包壳外部使用金属或陶瓷涂层的新型sic包壳设计,以缓解腐蚀和气密性问题。

18.过去,已经成功地在用于航空航天的sic基复合材料上施加涂层,即各种氧化物(例如氧化钇,氧化铝,氧化锆)的等离子喷涂涂层。根据本发明,可以将类似的涂层用于sic包壳以改善腐蚀和气密性问题。

技术实现要素:

19.一方面,本发明提供了一种轻水核反应堆中的复合碳化硅包壳,该复合碳化硅包壳包括:具有外表面的碳化硅基底;以及施加在所述碳化硅基底的外表面上的涂层,其中所述涂层包括一种或更多种材料,所述材料选自:fecral,y,zr和al

‑

cr合金,cr2o3,zro2和其

他氧化物,碳化铬,crn,zr和y的硅酸盐和硅化物。

20.在某些实施例中,本发明包括:施加在碳化硅基底的外表面上的fecral合金涂层;或者,施加在碳化硅基底的外表面上的铝涂层,和施加在铝涂层上的fecral合金涂层;或者,施加在碳化硅基底的外表面上的包含al4c3 si和fe

‑

al合金的互混涂层,施加在该互混涂层上的fecral合金涂层,以及施加在fecral合金涂层上的cr2o3涂层;或者,施加在碳化硅基底的外表面上的crn层,和施加在crn层上的铬层,以及一个或更多个附加层,其为交替的crn层和铬层;或者,施加在碳化硅的外表面上的钇硅层;或者,施加在碳化硅层的外表面上的硅化钇或硅化锆层;或者,施加在碳化硅层的外表面上的硅酸钇或硅酸锆层。

21.另一方面,本发明提供了一种制备用于轻水核反应堆的复合碳化硅包壳的方法。该方法包括:提供具有外表面的碳化硅基底;和在所述碳化硅基底的外表面上沉积涂层,其中所述涂层包括一种或多种材料,所述材料选自:fecral,y,zr和al

‑

cr合金,cr2o3,zro2和其他氧化物,碳化铬,crn,zr

‑

和y

‑

硅酸盐和硅化物。

22.在某些实施例中,本发明包括:(a.)在碳化硅基底的外表面上沉积fecral合金涂层;或(b.)在碳化硅基底的外表面上沉积铝涂层,并在铝涂层上沉积fecral合金涂层;或(c.)在碳化硅基底的外表面上沉积crn层并在crn层上沉积铬层,并且在其上沉积一个或更多个附加层,其为交替的crn层和铬层;或(d.)在碳化硅的外表面上沉积钇硅层;或(e.)在碳化硅层的外表面上沉积硅化钇或硅化锆层;或(f.)在碳化硅层的外表面上沉积硅酸钇或硅酸锆层。

23.在某些实施方案中,步骤(b.)、(d.)、(e.)和(f.)中的一个或更多个还包括对涂层进行热处理。对(b.)的涂层进行热处理可以形成包含al4c3 si和fe

‑

al合金、被施加在碳化硅基底的外表面上的互混涂层,被施加在该互混涂层上的fecral合金涂层,以及被施加在fecral合金涂层上的cr2o3涂层。对(d.)的涂层进行热处理可以形成被施加在碳化硅基底的外表面上的硅酸钇层。对(e.)的涂层进行热处理可以形成被施加在碳化硅基底的外表面上的硅酸钇或硅酸锆层。对(f.)涂层进行热处理可以形成被施加在碳化硅基底的外表面上的硅酸钇或硅酸锆层。热处理步骤可以在500℃至600℃的温度下进行。

24.可以通过选自冷喷涂、热喷涂、物理气相沉积、dc反应溅射和浆料涂覆(slurry coating)中的工艺来施加所述涂层。

附图说明

25.当结合附图阅读时,从以下优选实施例的描述中可以得到对本发明的进一步理解,附图中:

26.图1是可以应用本发明的现有技术的核反应堆燃料棒设计的简化示意图;

27.图2是示出各种水化学组成的水压釜测试中cvd

‑

sic的重量损失的图;

28.图3a是根据本发明某些实施例的由如沉积在sic基底上的铝接合层和冷喷涂fecral合金涂层构成的多层涂层结构的简化示意图;并且图3b是根据本发明的某些实施例的在热处理之后的图3a的多层涂层结构的简化示意图;

29.图4是根据本发明某些实施例的在sic基底上具有cr与crn的交替涂层的多层涂层结构的简化示意图;

30.图5是示出zr和y的氧化物的形成自由能的图;以及

31.图6a是根据本发明某些实施例的如通过物理气相沉积在sic基底上沉积的ysi层的多层涂层结构的简化示意图;并且图6b是根据本发明的某些实施例在热处理之后的图6a的多层涂层结构(包括y2si2o7层)的简化示意图。

具体实施方式

32.本发明提供新型sic陶瓷基复合材料(cmc)包壳,其外表面施加了金属涂层、陶瓷涂层和/或多层涂层,以提高耐腐蚀性和气密性保护。该涂层材料包括一种或更多种材料,所述材料选自:fecral,y,zr和al

‑

cr合金,cr2o3,zro2和其他氧化物,碳化铬,crn,zr和y的硅酸盐和硅化物。所述涂层通过采用多种已知表面处理技术来施加,所述表面处理技术包括冷喷涂、热喷涂工艺、物理气相沉积工艺(pvd)和浆料涂覆。

33.sic

‑

sic具有出色的高温强度和抗氧化性,以及有据可查的辐射损伤响应。因此,从事故容限的角度来看,它是lwr燃料包壳和堆芯组件的绝佳选择。然而,sic

‑

sic在正常lwr工作条件下也表现出显著的水腐蚀,其原因在于在该环境中二氧化硅的热力学不稳定性。此外,纯sic cmc管还由于其脆性也容易发生微裂纹。

34.本发明的新颖特征解决了上述问题和关注点,以及提供了改进的sic包壳。

35.根据本发明的sic包壳包括包壳外侧(例如外表面)上的新型的金属涂层或陶瓷涂层或多层涂层。在某些实施例中,fecral合金涂层沉积在sic包壳上。fecral合金涂层可以直接沉积在sic包壳的外表面上,或者,可替代地,fecral合金涂层可以通过沉积在接合层上而连接(例如,间接沉积)到sic包壳上,所述接合层被直接施加于sic包壳。

36.图3a示出了多层涂层结构20,其具有:带有外表面25的sic基底21以及沉积在sic基底21上的fecral合金涂层28。另外,结构20在sic基底21与fecral合金涂层28之间沉积有铝(al)层23,例如薄膜或层。al层23直接沉积在sic基底21的外表面25上,并且fecral合金涂层28直接沉积在al层23的外表面26上,其中al层23用作接合层。fecral合金涂层28的外表面29用作sic cmc的外表面,其可以与泵送通过核反应堆堆芯的冷却剂如水相接触。

37.本发明的新型金属涂层或陶瓷涂层或多层涂层可以使用常规冷喷涂技术来施加。例如,fecral合金涂层28可以通过冷喷涂技术形成,并且al(接合)层23提供冷喷涂的fecral(金属)合金涂层28到sic(陶瓷)基底21的优异附着。

38.通过对如图3a中沉积的结构20进行沉积后热处理,例如从约500℃至约600℃,可以实现进一步的附着改善,这促进al层23与fecral合金涂层28和sic基底21的互混从而增大结合强度(bond strength),并产生双层冷喷涂层。图3b进一步说明了利用热处理的多层涂层结构20。图3b包括图3a所示的sic基底21和fecral合金涂层28。此外,图3b示出了位于sic基底21与fecral合金涂层28之间的互混中间层30,其作为热处理的结果由al4c3 si和fe

‑

al合金构成。互混中间层30直接沉积在sic基底21的外表面25上。cr2o3层32被形成在fecral合金涂层28的外表面29上,这样cr2o3层32的外表面33形成sic cmc的外表面,该外表面可以与泵送通过核反应堆堆芯的冷却剂如水相接触。

39.作为冷喷涂沉积的替代,在本发明中可以使用热喷涂工艺。热喷涂工艺通常包括通过集中的热源来熔化粉末进料以形成熔融颗粒,并将熔融颗粒喷涂在基底表面上以形成致密涂层。该工艺在工业中广泛用于在陶瓷和硬金属基底上沉积陶瓷涂层。同样地,根据本发明的某些实施例,可以利用热喷涂将陶瓷和准金属(metalloid)涂层材料诸如cr、y、zr、

cr2o3、zro2、cr3c2、crsi2、y2si2o7、y2si3o9和ysi2沉积到sic包壳上。

40.例如,由于在高温水系统的硅酸盐相中硅(si)是高度固定化的,故y2si2o7在lwr冷却剂中是高度稳定的。y2si2o7和sic的热膨胀系数相似,即y2si2o7的热膨胀系数为4至5

×

10

‑6/℃,sic的热膨胀系数为4.3至5.4

×

10

‑6/℃,这表明涂层中的热应力很小。该硅酸盐涂层将导致最小的中子损失(neutron penalty),因为钇的中子截面小于锆的一半。

41.根据本发明,可以使用具有或不具有热转化的物理气相沉积(pvd)来施加涂层。一般来说,pvd工艺可以以高度的组成和微观结构控制、均匀性和纯度来沉积范围广泛的涂层材料。产生的高能离子(通常是氩气)轰击靶材,溅射的靶原子凝聚在基底上并形成例如以下材料的薄涂层:zrsi2和ysi2。这两种硅化物涂层在高温下转化为高度耐腐蚀的zrsio4和y2si2o7。

42.此外,在锆基底的水高压釜测试中,已显示pvd施加的薄crn涂层的耐腐蚀性优于其他氮化物(诸如tialn、tin和alcrn等)膜。根据本发明,pvd工艺可以用于将上述氮化铬(crn)涂层沉积到sic上。可替代地,crn涂层也可以通过直流(dc)反应溅射产生,其中在偏压下通过ar气(用于cr)以及氮和氩的混合物(用于crn)来溅射商用cr靶以提高涂层的沉积速率。

43.在某些实施例中,可以在sic包壳表面上沉积cr

‑

crn多层涂层。图4示出了多层涂层结构40,其具有带有外表面25的sic基底21(如图3a和图3b所示的基底层)以及沉积在sic基底21的外表面25上的第一crn涂层41。在第一crn涂层41的外表面42施加了第一cr层44。在第一cr层44的外表面45施加了第二crn层46,并且在第二crn层46的外表面47施加了第二cr层48。第二cr层48的外表面49用作sic cmc的外表面,其可以与泵送通过核反应堆堆芯的冷却剂如水相接触。

44.不打算受任何特定理论的束缚,据信在多层涂层结构中,裂纹扩展被界面阻止,这将增强涂层抗腐蚀的耐久性。

45.根据本发明,使沉积的多层涂层结构经受涂覆后热处理可以导致sic包壳的耐腐蚀性提高。高温处理使所沉积的涂层结构和成分热转化为更耐腐蚀的构造。例如,pvd沉积的硅化锆(zr的硅化物)和硅化钇(y的硅化物)可以分别热转化为zr的硅酸盐涂层和y的硅酸盐涂层。图5说明分别由36和37所示的zr和y的氧化物的形成自由能比sio2(如35所示)更负。因此,与许多过渡金属硅化物不同,zr或y的硅化物的氧化导致混合的金属/硅氧化物而非sio2层。结果,在热力学上有利于金属硅酸盐(zrsio4或y2si2o7)的形成。已经证明,通过在环境空气中在1400℃的温度下将pvd zrsi2薄涂层氧化5小时,可以在化学气相沉积(cvd)sic表面上形成致密的zrsio4层。在加压蒸汽环境中zrsio4顶层使si完全固定化,使其在很大程度上免于腐蚀。

46.类似地,硅化钇涂层的后热处理促进了硅酸钇层的形成。图6a示出了多层涂层结构50,其具有带有外表面25的sic基底21以及沉积在sic基底21的外表面25上的ysi涂层51。ysi涂层51的外表面52用作sic cmc的外表面。如前所述,ysi涂层51可以通过传统的pvd技术形成。图6b示出了热处理后的图6a的多层涂层结构50。图6b中的经热处理的结构50包括如图6a中沉积结构中所示的sic基底21。此外,图6b中的经热处理的结构50示出了作为热处理的结果而沉积在sic基底21上的y2si2o7层54,这样y2si2o7层54的外表面56形成sic cmc的外表面,该外表面可以与泵送通过核反应堆堆芯的冷却剂如水相接触。

47.另一种替代的涂覆方法是对基底应用浆料涂覆。这种加工技术通常称为聚合物衍生陶瓷(pdc)。由于其成本相对较低、能够进行近净形成型(near net

‑

shape molding)、以及制造复杂结构、高纯度起始材料和相对较低的加工温度(<1200℃),因此是一种有吸引力的替代方案。非晶相和结晶相的pdc涂层通常是关于多孔非氧化陶瓷和难熔金属的腐蚀、氧化和磨损保护的增长关注点。

48.根据本发明的某些实施例,pdc诸如硅有机金属聚合物,亚乙基双硬脂酰胺(ebs,具有式(ch2nhc(o)c

17

h

35

)2的有机化合物)可以用作聚合物前体。可以通过使用填充材料诸如tio2、cr2o3、zro2、cr、ti、cral合金、zr合金和zro2等来进一步提高耐蚀性和断裂韧性。

49.虽然已经详细描述了本发明的特定实施例,但是本领域技术人员将理解,可以根据本公开的总体教导来开发对那些细节的各种修改和替代。相应地,所公开的特定实施例仅是说明性的,而不是限制本发明的范围,本发明的范围将被赋予所附权利要求及其任何和所有等同方式的全部范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。