1.本实用新型涉及一种防水离型膜,尤其涉及一种高性能聚烯烃防水离型膜。

背景技术:

2.防水行业中配套自粘防水卷材用的离型膜有pe离型膜,pp离型膜,pet离型膜,离型纸,其中pe/pp离型膜的韧性好,材质柔顺,生产的自粘防水卷材外观漂亮,防水施工容易揭膜等因素,此聚烯烃离型膜被防水行业大量使用。

3.目前市场上使用的聚烯烃离型膜通常采用热固化硅油的生产方式。此方式是聚烯烃基材上涂布一定量的乙烯基硅油溶液,基材通过涂布机的30

‑

40米的烘箱,烘箱上的热风从上而下吹在硅油和基材上,溶剂在烘箱的挥发段挥发干净,硅油在100

‑

130度温度下,12

‑

20秒固化成型,在聚烯烃基材表面产生一定离型效果。乙烯基硅油的粘度在10000cps以上,溶液的稠度很大,不易直接涂布在基材上,通常用溶剂油,甲苯,乙酸乙酯等溶液来稀释硅油。聚烯烃材料是一种热敏型材料受热易变形,膜面带有一些n、p、s或重金属等化学元素,用热固化有机硅涂布聚烯烃材料时,膜面温度达不到有机硅的固化温度并且膜面上的元素对硅油里的催化剂有抑制作用,导致有机硅固化不充分,聚烯烃材料的残余粘着力低,剥离力不稳定。

4.综上,现有聚烯烃离型膜在生产过程中普遍存在以下问题:(1)热固化涂布硅油固化不充分,残余粘着力60

‑

80%,硅转移高,覆膜生产的防水卷材产品初粘力低,卷材剥离力下降大;(2)热固化的生产速度慢50

‑

70m/min,生产效率低;(3)热固化的涂布机机器长度30米左右占地面积大;(4)热固化的硅油使用的溶剂为有机溶剂容易起火完全性差,voc排放高对人体伤害大和对周围环境污染大;(5)聚烯烃材质是热敏性材料,基材涂布硅油过烘箱后,薄膜受热100

‑

130度容易产生变形和皱褶,收卷膜面外观差。因此,有必要对现有聚烯烃离型膜进行改进,以克服现有生产方式所存在的上述问题。

技术实现要素:

5.本实用新型所要解决的技术问题是:针对现有技术的缺陷,提供一种高性能聚烯烃防水离型膜。

6.本实用新型为解决上述技术问题采用以下技术方案:

7.本实用新型提供了一种高性能聚烯烃防水离型膜,包括聚烯烃基材层和离型层,所述聚烯烃基材层由自下而上依次布置的涂布层、结构层和印刷层构成;所述离型层设置于所述涂布层的下表面,其为丙烯酸硅油经光固化而成的纯硅油薄膜。

8.进一步地,在所述的高性能聚烯烃防水离型膜上,所述离型层的厚度为0.1

‑

5μm。

9.进一步地,在所述的高性能聚烯烃防水离型膜上,所述聚烯烃基材层的厚度为20

‑

120μm,其由pe或pp塑料颗粒采用三层共挤吹膜机挤出吹塑成型。

10.进一步优选地,在所述的高性能聚烯烃防水离型膜上,所述涂布层)为pe或pp材质,其厚度为6

‑

40μm。

11.进一步优选地,在所述的高性能聚烯烃防水离型膜上,所述结构层为pe或pp材质,其厚度为10

‑

60μm。

12.进一步优选地,在所述的高性能聚烯烃防水离型膜上,所述印刷层为pe或pp材质,其厚度为4

‑

20μm。

13.进一步地,在所述的高性能聚烯烃防水离型膜上,所述高性能聚烯烃防水离型膜的克重为20

‑

100g/m2。

14.进一步地,在所述的高性能聚烯烃防水离型膜上,所述结构层上均布有若干透气孔,所述透气孔的目数为30

‑

50目。

15.进一步地,在所述的高性能聚烯烃防水离型膜上,还包括设置于所述印刷层表面的抑菌抗紫外层,其厚度为0.2

‑

0.5μm。

16.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

17.(1)离型层采用烯酸硅油经光固化而成的纯硅油薄膜,将光固化的硅油固化充分,硅转移少,残余粘着力高≥90%,可保持防水卷材的2

‑

3个月初粘力下降10%以下;老化剥离力20g/25mm以下,生产的防水卷材容易剥离;

18.(2)光固化所采用的的离型剂烯酸硅油是一种无溶剂产品,100%的硅油含量,对周围环境友好,安全性高,且固化后的纯硅油薄膜在uv紫外灯的照射固化温度低于40度,聚烯烃防水离型膜在这温度不易变形收缩,收卷整齐,膜面平整;

19.(3)涂布层、结构层和印刷层构成聚烯烃基材层由pe或pp塑料颗粒采用三层共挤吹膜机一体挤出吹塑成型,结构稳定,制造方便;通过在聚烯烃基材层表面涂布丙烯酸基硅油离型层,打破了单一的双层结构,大大提高了膜层质量。

附图说明

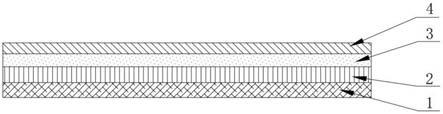

20.图1为本实用新型一种高性能聚烯烃防水离型膜的结构示意图一;

21.图2为本实用新型一种高性能聚烯烃防水离型膜的结构示意图二;

22.其中,各附图标记为:

[0023]1‑

离型层,2

‑

涂布层,3

‑

结构层,4

‑

印刷层,5

‑

透气孔,6

‑

抑菌抗紫外层。

具体实施方式

[0024]

下面结合附图对本实用新型的技术方案做进一步的详细说明。

[0025]

在一些实施例中,如图1所示,提供了一种高性能聚烯烃防水离型膜,包括聚烯烃基材层和离型层1,其特征在于,聚烯烃基材层由自下而上依次布置的涂布层2、结构层3和印刷层4构成;离型层1设置于涂布层2的下表面,离型层为采用烯酸硅油经光固化而成的纯硅油薄膜,将光固化的硅油固化充分,硅转移少,残余粘着力高≥90%,可保持防水卷材的2

‑

3个月初粘力下降10%以下;老化剥离力20g/25mm以下,生产的防水卷材容易剥离。

[0026]

在本实施例中,如图1所示,离型层1为有机硅固化后的离型薄膜层,所采用的有机硅是一种光照后才能固化的丙烯酸基硅油,在涂布机上的五棍涂布头涂布丙烯酸硅油混合液,所采用的光固化是一种uv

‑

b紫外光固化,在光照强度100w/cm

‑

300w/cm,硅油1秒内固化充分。经涂布及光固化后的有机硅形成的离型层1的厚度为0.1

‑

5μm;优选地,离型层1的厚度为0.5

‑

4μm;更为优选地,离型层1的厚度为0.8

‑

2μm。

[0027]

本实施例中,所采用的丙烯酸硅油混合液是由丙烯酸硅油70

‑

80%,光引发剂10

‑

20%,锚固剂1

‑

5%配置搅拌而成,丙烯酸硅油在光照固化时会产生自由基体会被氧气阻聚,需要氮气保护,氧气的含量小于50ppm。

[0028]

在本实施例中,如图1所示,聚烯烃基材层的厚度为20

‑

120μm,其由pe或pp塑料颗粒采用三层共挤吹膜机挤出吹塑成型,一体挤出复合而成的涂布层2、结构层3和印刷层4有效加强了该防水离型膜整体的韧性和强度,并加强离型膜平整度和挺度,以此来达成离型膜整度和挺度的目的。其中,聚烯烃基材层由自下而上依次布置的涂布层2、结构层3和印刷层4构成,其控制涂布层2的电晕值在38

‑

50dyn之间。

[0029]

作为一个优选实施例,聚烯烃基材层中三层结构涂布层2、结构层3和印刷层4均采用pe基材,其采用三层共挤吹膜机加热pe塑料颗粒,挤出吹膜拉伸成型的0.02

‑

0.12厚度的涂布层2、结构层3和印刷层4复合薄膜,其中,涂布层2的厚度为6

‑

40μm;结构层3的厚度为10

‑

60μm;印刷层4的厚度为4

‑

20μm。具体地,pe基材配方如下:涂布层2:hdpe60%

‑

80%,lldpe10%

‑

20%,填充料10%

‑

20%;结构层3:hdpe70%

‑

80%,lldpe10%

‑

15%,色母粒3

‑

8%;印刷层4:hdpe60%

‑

80%,lldpe10%

‑

20%,填充料10%

‑

20%,色母粒3

‑

8%。

[0030]

作为另一个优选实施例,聚烯烃基材层中三层结构涂布层2、结构层3和印刷层4均采用pp基材,其采用三层共挤吹膜机加热pp塑料颗粒,挤出吹膜拉伸成型的0.02

‑

0.12厚度的涂布层2、结构层3和印刷层4复合薄膜,涂布层2的厚度为6

‑

40μm;结构层3的厚度为10

‑

60μm;印刷层4的厚度为4

‑

20μm。具体地,pp基材的配方:涂布层2:均聚pp 10

‑

30%,共聚pp 50

‑

70%,tpu 10

‑

20%,lldpe 10

‑

20%;结构层3:均聚pp 50

‑

70%,tpu 10

‑

20%,lldpe 10

‑

20%,色母3

‑

8%;印刷层4:均聚pp 10

‑

30%,共聚pp 50

‑

70%,tpu 10

‑

20%,lldpe10

‑

20%,色母3

‑

8%。

[0031]

在本实施例中,具有涂布层2、结构层3和印刷层4及离型层1的高性能聚烯烃防水离型膜,其单位克重为20

‑

100g/m2,离型层1为采用烯酸硅油经光固化而成的纯硅油薄膜。

[0032]

作为一个优选实施例,如图2所示,与上述实施例不同的是,结构层3上均布有若干透气孔5,透气孔5的目数为30

‑

50目。通过透气孔5可实现透过改性沥青上的热蒸汽,进而提高薄膜与改性沥青的贴附力。

[0033]

作为一个优选实施例,如图2所示,该高性能聚烯烃防水离型膜,还包括设置于印刷层4表面的抑菌抗紫外层6,其厚度为10

‑

20μm。该抑菌抗紫外层6采用具有阻隔紫外线功能的聚酯塑料薄膜或聚乙烯塑料薄膜,避免该高性能聚烯烃防水离型膜在在uv紫外灯照射下变形收缩,保证了该防水离型膜收卷整齐和膜面平整性。

[0034]

以上对本实用新型的具体实施例进行了详细描述,但其只作为范例,本实用新型并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对该实用进行的等同修改和替代也都在本实用新型的范畴之中。因此,在不脱离本实用新型的精神和范围下所作的均等变换和修改,都应涵盖在本实用新型的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。