1.本发明属于电池技术领域,涉及一种正极材料、其制备方法以及极片及其制备方法。

背景技术:

2.三元层状材料lini

x

co

y

mn1‑

x

‑

y

o2因其具有较高的理论比容量274mah/g,以及高的反应平台电压3.0

‑

4.3v,优秀的反应动力学,而被广泛应用于高能量密度的动力电池体系。然而目前广泛应用的三元材料具有较高的co含量(y大于0.1),co矿作为一种稀有矿物资源日益供不应求。现有技术通过降低三元co含量,以解决材料成本与钴矿资源有限的问题,开发出低钴活性材料lini

x

co

y

mn1‑

x

‑

y

o2(y小于0.05)。

3.低钴活性材料lini

x

co

y

mn1‑

x

‑

y

o2(y小于0.05)中co的含量下降会降低材料整体导电性,提高锂离子在晶格中的扩散势垒,从而带来严重的反应动力学迟滞问题,影响电池的容量发挥。尤其是在放电末期存在明显电压降,这会导致低钴活性材料lini

x

coymn1‑

x

‑

y

o2(y小于0.05)能量密度下降,影响材料的开发应用。

4.cn110931738a公开了一种复相高压正极材料,由六方层状结构lini

x

‑

a

co

y

‑

a

mn

z

‑

a

m

b

o2、岩盐相(li n)o和包覆剂a三部分构成,其化学通式为lini

x

‑

a

co

y

‑

a

mn

z

‑

a

m

b

o2·

a(li n)o

·

ca;其中,0<a<0.01,0.33≤x<1.0,0≤y≤0.33,0.01<z<0.5,0<b<0.02,0.001<c<0.01,x y z=1;m为mg、al、ti、zr、sr、y、ce、b、w、la、sn、zn和mo中的一种或几种;n为ni、co和mn中的一种或几种;包覆剂a为tio2、zro2、al2o3、sno2、li3po4、li2b4o7、li4tio4和li2sio3中的一种。但是上述方法存在着低钴活性材料lini

x

co

y

mn1‑

x

‑

y

o2在放电末期的快速电压降问题,能量密度有待提高。

5.cn111900380a公开了一种制备镍钴锰酸锂单晶三元材料的方法。该方法包括:(1)将碳酸锂、前驱体(ni

0.55

co

0.15

mn

0.3

)(oh)2和锆化合物混合均匀,得到混合料;(2)将混合料置于匣钵中,划线切块后煅烧,得到单晶li(ni

0.55

co

0.15

mn

0.3

)o2料块;(3)将料块依次进行粗破、气流粉碎和过筛,得到黑色粉末;(4)将黑色粉末与添加剂进行高速干法混合,烧结后,得到添加剂包覆的黑色粉末材料。但是该方法的三元材料中co含量较高,提高了生产成本。

6.cn111384392a公开了一种高镍低钴型耐高压三元正极材料及其制备方法。所述压三元正极材料包括包覆层以及金属元素m掺杂的lini

0.65

co

0.07

mn

0.28

o2基体,所述金属元素m选自nb、mg、y、ti、w、al和zr中的至少两种;所述包覆层含金属元素m

′

,金属元素m

′

选自mg、y、ti、w、al和zr中的至少两种。但是该方法的三元材料中co含量较高,提高了生产成本。

技术实现要素:

7.针对现有技术中存在的上述不足,本发明的目的在于提供一种正极材料、其制备方法以及极片及其制备方法。本发明提供的正极材料解决了低钴活性材料中存在的能量密度低的问题。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种正极材料,所述正极材料包括低钴活性材料和磷酸铁锂,所述低钴活性材料和磷酸铁锂的质量比为90:10

‑

99:1。

10.本发明所述低钴活性材料是指,所述低钴活性材料中,除锂以外,在其他金属元素中钴的元素百分含量在5%以下。

11.本发明提供的正极材料中,将磷酸铁锂和低钴活性材料相配合,磷酸铁锂的电化学反应电位在3.0

‑

3.4v,理论比容量为170mah/g。将其与低钴活性材料掺混,磷酸铁锂在反应电位处的锂离子迁移可对低钴活性材料低电位(3.0

‑

3.4v)下的锂离子扩散产生协同作用,提升电极在低电位下的反应电势,从而提高电池整体能量密度。

12.本发明中,所述低钴活性材料和磷酸铁锂的质量比90:10

‑

99:1,例如90:10、92:8、94:6、96:4、98:2或99:1等。本发明中,磷酸铁锂过多,会导致电池整体电压过低,从而降低能量密度;如果磷酸铁锂过少,会导致无法充分发挥抬升低电位电压平台的作用。

13.以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

14.作为本发明优选的技术方案,所述低钴活性材料的化学式为lini

x

co

y

m1‑

x

‑

y

o2,其中0.5≤x≤0.9,例如x为0.5、0.6、0.7、0.8或0.9等,0≤y≤0.05,例如y为0、0.01、0.02、0.03、0.04或.0.05等,m为mn和/或al。

15.优选地,所述m为mn。

16.优选地,所述低钴活性材料为球形二次颗粒或单晶。

17.优选地,所述球形二次颗粒的d50粒径为8

‑

18μm,例如8μm、10μm、12μm、14μm、16μm或18μm等。采用该d50范围的目的在于,在提升材料整体的压实密度的同时,不降低活性物质的反应动力学。

18.优选地,所述单晶的d50粒径为2

‑

7μm,例如2μm、3μm、4μm、5μm、6μm或7μm等。采用该d50范围的目的在于,保证材料反应动力学的同时,减少与电解液的副反应,保障长期性能。

19.作为本发明优选的技术方案,所述磷酸铁锂的为球形微米磷酸铁锂或纳米磷酸铁锂。

20.优选地,所述球形微米磷酸铁锂的d50粒径为5

‑

15μm,例如5μm、10μm或15μm等。采用该d50范围的目的在于,提升材料整体压实密度的同时,保障材料的反应动力学性能。

21.优选地,所述纳米磷酸铁锂的d50粒径为0.5

‑

2μm,例如0.5μm、1μm、1.5μm或2μm等。采用该d50范围的目的在于保障材料本身的电化学反应动力学,且减少与电解液的副反应。

22.第二方面,本发明提供一种如第一方面所述正极材料的制备方法,所述方法包括以下步骤:

23.将配方量的低钴活性材料和磷酸铁锂混合,得到所述正极材料。

24.作为本发明优选的技术方案,所述混合为搅拌混合;

25.优选地,所述搅拌混合为高速搅拌混合。

26.本发明中,所述高速搅拌混合的搅拌速率在自转30转/分钟,公转2000转/分钟以上,下同。

27.第三方面,本发明提供一种极片,所述极片包含如第一方面所述的正极材料。

28.本发明提供的这种极片因为使用了第一方面提供的正极材料,故其可以提升电池的能量密度。

29.作为本发明优选的技术方案,所述极片包括集流体和涂布在集流体上的涂层,所述涂层中包含如第一方面所述的正极材料。

30.优选地,所述涂层中还包含导电剂和粘结剂。

31.优选地,所述导电剂包括导电碳黑和/或导电碳纳米管。

32.优选地,所述粘结剂包括聚偏氟乙烯、聚四氟乙烯或丁苯橡胶中的任意一种或至少两种的组合。

33.优选地,所述涂层中,正极材料、导电剂和粘结剂的质量比为100:(1

‑

2):(0.5

‑

1.5),例如100:1:0.5、100:1.5:1、100:2:0.5或100:1:1.5等。

34.优选地,所述集流体为铝箔。

35.第四方面,本发明提供一种如第三方面所述的极片的制备方法,所述方法包括以下步骤:

36.将导电浆液与如第一方面所述的正极材料混合,得到正极浆料,将正极浆料涂布在集流体上,干燥,辊压,得到所述极片。

37.作为本发明优选的技术方案,所述混合为搅拌混合。

38.优选地,所述搅拌混合为高速搅拌混合。

39.优选地,所述涂布为用刮刀进行涂布。

40.优选地,所述干燥的温度为100

‑

140℃,例如100℃、110℃、120℃、130℃或140℃等。

41.优选地,所述干燥的时间为15

‑

25min,例如15min、17min、20min、23min或25min等。

42.优选地,所述辊压后,对辊压产品进行裁切。

43.优选地,所述导电浆液包括配方量的导电剂、粘结剂和溶剂。

44.优选地,所述溶剂包括水或氮甲基吡咯烷酮溶。

45.优选地,所述溶剂与粘结剂的质量比为(35

‑

45):1,例如35:1、40:1或45:1等。

46.作为本发明所述极片的制备方法的进一步优选技术方案,所述方法包括以下步骤:

47.(1)将配方量的低钴活性材料和磷酸铁锂高速搅拌混合,得到正极材料;将配方量的导电剂、粘结剂和溶剂分散搅拌,得到导电浆液;

48.(2)将步骤(1)所述正极材料和导电浆液高速搅拌混合,得到正极浆料,将所述正极浆料用刮刀涂布在铝箔上,置于鼓风干燥箱中,在100

‑

140℃,干燥15

‑

25min,之后辊压、裁切,得到所述极片。

49.与现有技术相比,本发明具有以下有益效果:

50.本发明提供的正极材料可以有效克服低钴活性材料在放电末期的快速电压降问题,通过掺混反应电位较低的磷酸铁锂,协同低钴活性材料在低电位下的锂离子扩散,提升电极在低电位下的反应电位,从而提升电池的能量密度。

附图说明

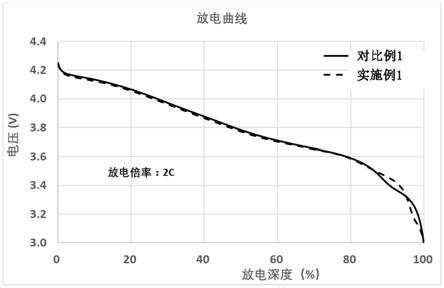

51.图1为实施例1和对比例1提供的极片制备成电池后在2c放电倍率下的放电曲线。

52.图2为实施例1和对比例1提供的极片制备成电池后在3c放电倍率下的放电曲线。

具体实施方式

53.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

54.以下为本发明典型但非限制性实施例:

55.实施例1

56.本实施例提供的正极材料由低钴活性材料和磷酸铁锂组成,所述低钴活性材料和磷酸铁锂的质量比为97:3。所述低钴活性材料为单晶三元材料lini

0.75

mn

0.25

o2(d50为5μm),所述磷酸铁锂为球形微米磷酸铁锂(d50为10μm)。

57.本实施例提供的极片由集流体和位于涂布在集流体上的涂层组成,所述集流体为铝箔,所述涂层由质量比为100:1:0.5:1的本实施例提供的正极材料、导电碳黑、导电碳纳米管、粘结剂聚偏氟乙烯组成。所述极片双面涂布,每一面的涂层厚度为2μm。

58.本实施例按照如下方法制备正极材料和极片:

59.(1)将配方量的低钴活性材料和磷酸铁锂高速搅拌混合,得到正极材料;将配方量的导电剂(导电碳黑和导电碳纳米管)、粘结剂(pvdf)和溶剂(氮甲基吡咯烷酮nmp)高速分散搅拌2h,得到导电浆液;所述溶剂与粘结剂的质量比为40:1。

60.(2)将配方量的步骤(1)所述正极材料和导电浆液高速搅拌混合,得到正极浆料,将所述正极浆料用刮刀涂布在铝箔上,置于鼓风干燥箱中,在120℃,干燥20min,之后辊压、裁切,得到所述极片。

61.实施例2

62.本实施例提供的正极材料由低钴活性材料和磷酸铁锂组成,所述低钴活性材料和磷酸铁锂的质量比为90:10。所述低钴活性材料为单晶三元材料lini

0.75

mn

0.25

o2(d50为7μm),所述磷酸铁锂为球形微米磷酸铁锂(d50为5μm)。

63.本实施例提供的极片由集流体和位于涂布在集流体上的涂层组成,所述集流体为铝箔,所述涂层由质量比为100:1:1:0.5的本实施例提供的正极材料、导电碳黑、导电碳纳米管、粘结剂聚偏氟乙烯组成。所述极片双面涂布,每一面的涂层厚度为2μm。

64.本实施例按照如下方法制备正极材料和极片:

65.(1)将配方量的低钴活性材料和磷酸铁锂高速搅拌混合,得到正极材料;将配方量的导电剂(导电碳黑和导电碳纳米管)、粘结剂(pvdf)和溶剂(氮甲基吡咯烷酮nmp)高速分散搅拌2h,得到导电浆液;所述溶剂与粘结剂的质量比为35:1。

66.(2)将配方量的步骤(1)所述正极材料和导电浆液高速搅拌混合,得到正极浆料,将所述正极浆料用刮刀涂布在铝箔上,置于鼓风干燥箱中,在100℃,干燥25min,之后辊压、裁切,得到所述极片。

67.实施例3

68.本实施例提供的正极材料由低钴活性材料和磷酸铁锂组成,所述低钴活性材料和磷酸铁锂的质量比为99:1。所述低钴活性材料为球形二次颗粒lini

0.5

co

0.05

mn

0.45

o2(d50为10μm),所述磷酸铁锂为纳米磷酸铁锂(d50为0.5μm)。

69.本实施例提供的极片由集流体和位于涂布在集流体上的涂层组成,所述集流体为铝箔,所述涂层由质量比为100:0.5:0.5:1.5的本实施例提供的正极材料、导电碳黑、导电

碳纳米管、粘结剂聚偏氟乙烯组成。所述极片双面涂布,每一面的涂层厚度为2μm。

70.本实施例按照如下方法制备正极材料和极片:

71.(1)将配方量的低钴活性材料和磷酸铁锂高速搅拌混合,得到正极材料;将配方量的导电剂(导电碳黑和导电碳纳米管)、粘结剂(pvdf)和溶剂(氮甲基吡咯烷酮nmp)高速分散搅拌2h,得到导电浆液;所述溶剂与粘结剂的质量比为45:1。

72.(2)将配方量的步骤(1)所述正极材料和导电浆液高速搅拌混合,得到正极浆料,将所述正极浆料用刮刀涂布在铝箔上,置于鼓风干燥箱中,在140℃,干燥15min,之后辊压、裁切,得到所述极片。

73.实施例4

74.本实施例提供的正极材料由低钴活性材料和磷酸铁锂组成,所述低钴活性材料和磷酸铁锂的质量比为95:5。所述低钴活性材料为球形二次颗粒lini

0.5

co

0.05

mn

0.45

o2(d50为18μm),所述磷酸铁锂为纳米磷酸铁锂(d50为0.5μm)。

75.本实施例提供的极片由集流体和位于涂布在集流体上的涂层组成,所述集流体为铝箔,所述涂层由质量比为100:0.5:0.5:1.5的本实施例提供的正极材料、导电碳黑、导电碳纳米管、粘结剂聚偏氟乙烯组成。所述极片双面涂布,每一面的涂层厚度为2μm。

76.对比例1

77.本对比例与实施例1的区别在于,正极材料完全由与实施例1相同的低钴活性材料组成,不含任何磷酸铁锂。本对比例提供的极片除了使用本对比例的正极材料之外,其他方面与实施例1均相同。

78.对比例2

79.本对比例与实施例1的区别在于,低钴活性材料和磷酸铁锂的质量比为85:15。本对比例提供的极片除了使用本对比例的正极材料之外,其他方面与实施例1均相同。

80.对比例3

81.本对比例与实施例1的区别在于,低钴活性材料和磷酸铁锂的质量比为99.5:0.5。本对比例提供的极片除了使用本对比例的正极材料之外,其他方面与实施例1均相同。

82.测试方法

83.以各实施例和对比例得到的极片作为正极,以锂片作为负极,电解液为1m lipf6(溶剂为体积比为1:1的碳酸乙烯酯(ec):碳酸二甲酯(dmc)混合液),组装成纽扣电池,进行电化学测试。

84.在室温下,以0.33c倍率充电至4.35v电压,之后将电池以2c倍率放电至3v电压,得到放电曲线如图1所示;之后以0.33c倍率充电至4.35v电压,之后将电池以3c倍率放电至3v电压,得到放电曲线如图2所示。

85.由图1和图2可知,在2c倍率放电条件下,实施例1在3.3

‑

3.5v之间的放电电压平台较对比例1有明显提升;在3c倍率放电条件下,实施例1在3.2

‑

3.4v之间的放电电压平台较对比例1有明显提升。

86.在0.33c倍率充电,0.33c倍率放电的测试条件下,对上述纽扣电池进行能量密度测试,测试结果如下表所示:

87.表1

88.测试样品能量密度(wh/kg)

实施例1223实施例2213实施例3208实施例4205对比例1207对比例2195对比例3210

89.综合上述实施例和对比例可知,实施例提供的正极材料可以有效克服低钴活性材料在放电末期的快速电压降问题,通过掺混反应电位较低的磷酸铁锂,协同低钴活性材料在低电位下的锂离子扩散,提升电极在低电位下的反应电位,从而提升电池的能量密度。

90.对比例1不含磷酸铁锂,导致低电位电压平台较低,整体能量密度不高。

91.对比例2磷酸铁锂过多,导致整体电极电压平台过低,能量密度下降。

92.对比例3磷酸铁锂过少,导致其对电池整体能量密度的增益不明显。

93.申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。