一种具有高穿刺强度的bopa薄膜及其制备方法

技术领域

1.本发明属于薄膜制备技术领域,具体地说,涉及一种具有高穿刺强度的bopa薄膜及其制备方法。

背景技术:

2.尼龙薄膜是一种非常坚韧的薄膜,透明性好,并具有良好的光泽,抗张强度、拉伸强度较高,还具有较好的耐热性、耐寒性、耐油性和耐有机溶剂性,耐磨性、耐穿刺性优良,且比较柔软,阻氧性优良,但对水蒸气的阻隔性较差,吸潮、透湿性较大,热封性较差,适于包装硬性物品,例如油腻性食品、肉制品、油炸食品、真空包装食品、蒸煮食品等,以及拓展应用软包锂电池铝塑复合膜用包装,都要求薄膜具有高的抗穿刺性能。目前市面上的双向拉伸尼龙膜采用流延 双向拉伸的工艺进行生产,采用的尼龙膜粒子粘度低于3.2,在确定厚度的情况下抗穿刺性能固定,当需要提高抗穿刺性能的情况下,只能通过增加厚度来解决。

3.聚酰胺(pa)材料制成的薄膜,具有高的拉伸强度、韧性和耐穿刺性能,可以用于包装各种不平整和带有尖角的物质,但是在某些特殊的具有尖锐尖角的物质包装领域,还是要求薄膜具有很高(超过普通用途)的抗穿刺强度,目前普遍采用的方法为增加pa薄膜的厚度,通过增加厚度来增加穿刺的强度。

4.有鉴于此,有必要发展一种不增加薄膜厚度,通过增加pa原料粘度并结合具体的制备方法提高穿刺强度的bopa薄膜。

技术实现要素:

5.本发明的第一个目的是提供一种具有高穿刺强度的bopa薄膜。

6.本发明的第二个目的是提供一种所述具有高穿刺强度的bopa薄膜的制备方法。

7.为了实现上述目的,本发明采用的技术方案如下:

8.本发明的第一方面提供了一种具有高穿刺强度的bopa薄膜,厚度为10

‑

50um,从上至下依次为:外层、芯层、内层;

9.所述外层占薄膜重量的20%,所述外层的原料为pa6、pa66和开口剂,pa6、pa66和开口剂的重量比为88:10:2;

10.所述芯层占薄膜重量的50%,所述芯层的原料为pa6、pa66,pa6、pa66的重量比为90:10;

11.所述内层占薄膜重量的30%,所述内层的原料为pa6、pa66和开口剂,pa6、pa66和开口剂的重量比为88:10:2;

12.所述开口剂的有效成分为合成硅,粒径<5um;

13.所述pa6的相对粘度为4.0;

14.或者,从上至下依次为:外层、次外层、芯层、次内层、内层;

15.所述外层占薄膜重量的10%,所述外层的原料为pa6、pa66和开口剂,pa6、pa66和

开口剂的重量比为88:10:2;

16.所述次外层占薄膜重量的10%,所述次外层的原料为pa6、pa66,pa6、pa66的重量比为90:10;

17.所述芯层占薄膜重量的50%,所述芯层的原料为pa6、pa66,pa6、pa66的重量比为90:10;

18.所述次内层占薄膜重量的15%,所述次内层的原料为pa6、pa66,pa6、pa66的重量比为90:10;

19.所述内层占薄膜重量的15%,所述内层的原料为pa6、pa66和开口剂,pa6、pa66和开口剂的重量比为88:10:2;

20.所述开口剂的有效成分为合成硅,粒径<5um;

21.所述pa6的相对粘度为4.0。

22.所述具有高穿刺强度的bopa薄膜的厚度为15

‑

30um。

23.所述具有高穿刺强度的bopa薄膜的厚度为15、25、30um。

24.本发明的第二方面提供了一种所述具有高穿刺强度的bopa薄膜的制备方法,包括以下步骤:

25.第一步,将外层、芯层、内层的原料进行真空吸料混合,分别在三台挤出机中熔融塑化为塑料熔体,熔融的温度为250℃,之后经滤网和多孔板(过滤网固定在多孔板上),熔体通过圆型模头共挤出成管状的膜坯,厚度为100

‑

500um,并经过冷水进行骤冷降温,水温低于10℃;

26.第二步,管状的膜坯在温度为75

‑

120℃的条件下进行预加热,然后通入压缩空气进行横向吹胀,同时纵向通过牵引进行拉伸,横向和纵向的拉伸比值控制在2.8

‑

4.0;

27.第三步,第二步吹胀后的薄膜经过再次吹胀成为管状薄膜进行热处理,热处理温度为120

‑

180℃,再次吹胀的横向和纵向的拉伸比值控制在2.8

‑

4.0;

28.第四步,将第三步获得的管状薄膜压扁,在两边夹持的松弛状态下,于温度为170

‑

230℃的条件下进行热定型处理,并对薄膜的表层进行电晕处理,达因值为52

‑

56mn/m;

29.第五步,将第四步电晕处理之后的薄膜经过收卷、分切、包装,获得所述具有高穿刺强度的bopa薄膜。

30.所述第一步中,厚度为150um。

31.所述第二步中管状的膜坯预加热的温度为120℃。

32.所述第三步中热处理温度为140℃。

33.所述第四步中热定型处理的温度为180℃。

34.本发明的第三方面提供了一种所述具有高穿刺强度的bopa薄膜的制备方法,包括以下步骤:

35.第一步,将外层、次外层、芯层、次内层、内层的原料进行真空吸料混合,分别在五台挤出机中熔融塑化为塑料熔体,熔融的温度为250℃,之后经滤网和多孔板(过滤网固定在多孔板上),熔体通过圆型模头共挤出成管状的膜坯,厚度为100

‑

500um,并经过冷水进行骤冷降温,水温低于10℃;

36.第二步,管状的膜坯在温度为75

‑

120℃的条件下进行预加热,然后通入压缩空气进行横向吹胀,同时纵向通过牵引进行拉伸,横向和纵向的拉伸比值控制在2.8

‑

4.0;

37.第三步,第二步吹胀后的薄膜经过再次吹胀成为管状薄膜进行热处理,热处理温度为120

‑

180℃,再次吹胀的横向和纵向的拉伸比值控制在2.8

‑

4.0;

38.第四步,将第三步获得的管状薄膜压扁,在两边夹持的松弛状态下,于温度为170

‑

230℃的条件下进行热定型处理,并对薄膜的表层进行电晕处理,达因值为52

‑

56mn/m;

39.第五步,将第四步电晕处理之后的薄膜经过收卷、分切、包装,获得所述具有高穿刺强度的bopa薄膜。

40.所述第一步中,厚度为150um。

41.所述第二步中管状的膜坯预加热的温度为120℃。

42.所述第三步中热处理温度为140℃。

43.所述第四步中热定型处理的温度为180℃。

44.由于采用上述技术方案,本发明具有以下优点和有益效果:

45.目前市面上的双向拉伸尼龙膜采用流延 双向拉伸的工艺进行生产,采用的尼龙膜粒子粘度低于3.2,在确定厚度的情况下抗穿刺性能固定,当需要提高抗穿刺性能的情况下,只能通过增加厚度来解决。本发明不增加厚度的情况下,采用pa6原料相对粘度为4.0,结合管状薄膜成型方法生产pa薄膜,以达到提高穿刺强度的目的。

附图说明

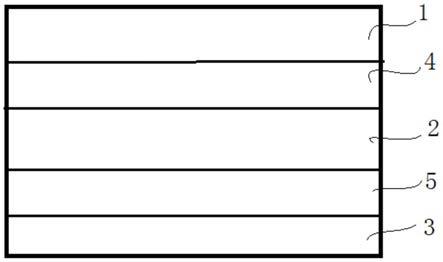

46.图1是本发明实施例4制备的具有高穿刺强度的bopa薄膜的结构示意图。

47.图2是本发明实施例1制备的具有高穿刺强度的bopa薄膜的结构示意图。

48.其中,1为外层,2为芯层,3为内层,4为次外层,5为次内层。

具体实施方式

49.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

50.本发明实施例所用的pa:聚酰胺,俗称“尼龙”,优选为相对粘度为4.0的pa6;或选用pa66。

51.本发明实施例所用的开口剂的有效成分为合成硅,粒径<5um。

52.实施例1

53.一种具有高穿刺强度的bopa薄膜,厚度为25um,如图2所示,图2是本发明实施例1制备的具有高穿刺强度的bopa薄膜的结构示意图。从上至下依次为:外层1、次外层4、芯层2、次内层5、内层3,所述外层1占薄膜重量的10%,所述次外层4占薄膜重量的10%,所述芯层2占薄膜重量的50%,所述次内层5占薄膜重量的15%,所述内层3占薄膜重量的15%,各层所使用的原料及配比见表1所示。

54.表1中配比是重量百分比,如外层是由重量百分比为88%的pa6(相对粘度4.0)、重量百分比为10%的pa66、重量百分比为2%的开口剂制成,其它配比不再赘述。

55.表1

[0056][0057][0058]

一种所述具有高穿刺强度的bopa薄膜的制备方法,包括以下步骤:

[0059]

第一步,将外层、次外层、芯层、次内层、内层的原料进行真空吸料混合,分别在五台挤出机中熔融塑化为塑料熔体,熔融的温度为250℃,之后经滤网和多孔板(过滤网固定在多孔板上),熔体通过圆型模头共挤出成管状的膜坯,厚度为225um,并经过冷水进行骤冷降温,水温低于10℃。

[0060]

第二步,管状的膜坯在温度为120℃的条件下进行预加热,然后通入压缩空气进行横向吹胀,同时纵向通过牵引进行拉伸,横向和纵向的拉伸比值控制在2.8

‑

4.0。

[0061]

第三步,第二步吹胀后的薄膜经过再次吹胀成为管状薄膜进行热处理,热处理温度为140℃,再次吹胀的横向和纵向的拉伸比值控制在2.8

‑

4.0。

[0062]

第四步,将第三步获得的管状薄膜压扁(一个压辊),在两边夹持的松弛状态下,于温度为180℃的条件下进行热定型处理,并对薄膜的表层进行电晕处理,达因值为52

‑

56mn/m;

[0063]

第五步,将第四步电晕处理之后的薄膜经过收卷、分切、包装,获得所述具有高穿刺强度的bopa薄膜。

[0064]

对比例1

[0065]

一种薄膜,厚度为25um,各层的配比及原料具体参见表1,与实施例1不同的是采用的原料pa6的相对粘度为3.3,其他同实施例1。

[0066]

对比例2

[0067]

双向拉伸的bopa膜,厚度为25um;原材料pa6的相对粘度为2.8,以平膜法(t型模头)经双向拉伸制得的聚酰胺薄膜。由于工艺的差异,对比例2不能采用相对粘度为4.0的pa6生产pa薄膜。

[0068]

抗穿刺强度测试条件:穿刺枕头直径1mm,测试速度:50mm/min,按照gb/t 10004

‑

2008进行测试。

[0069]

实施例1与对比例1和对比例2的抗穿刺强度的性能如表2所示:

[0070]

表2

[0071] 单位实施例1对比例1对比例2薄膜厚度um252525抗穿刺强度n18.5316.4412.78

[0072]

由表2中数据可知,实施例1中采用原料pa6的相对粘度为4.0,对比例1中采用原料pa6的相对粘度为3.3,其他配比及制备方法步骤均相同,实施例1制备的薄膜的抗穿刺强度比对比例1制备的薄膜抗穿刺强度提高了13%。实施例1与对比例2相比,对比例2采用现有技术双向拉伸制备的bopa膜,实施例1制备的薄膜的抗穿刺强度比对比例2制备的薄膜抗穿刺强度提高了45%。

[0073]

实施例1具有相比于市场上相同厚度的双向拉伸bopa膜高的抗穿刺强度,更好的适用于各种不平整和带有尖角的物质。

[0074]

实施例1与对比例1和对比例2的其他性能:拉伸强度mpa、断裂伸长率%如表3所示:

[0075]

表3

[0076][0077]

由表3中数据可知,实施例1中采用原料pa6的相对粘度为4.0,对比例1中采用原料pa6的相对粘度为3.3,其他配比及制备方法步骤均相同,实施例1制备的薄膜的拉伸强度比对比例1的拉伸强度稍高,比对比例2的提高8%(td)、22%(md)。实施例1制备的薄膜的断裂伸长率与对比例1的断裂伸长率相当,高于对比例2。

[0078]

实施例2

[0079]

一种具有高穿刺强度的bopa薄膜,厚度为15um,从上至下依次为:外层、次外层、芯层、次内层、内层,所述外层占薄膜重量的10%,所述次外层占薄膜重量的10%,所述芯层占薄膜重量的50%,所述次内层占薄膜重量的15%,所述内层占薄膜重量的15%,制备方法中第一步的厚度135um,各层所使用的原料及配比与实施例1相同,制备方法与实施例1相同。

[0080]

实施例3

[0081]

一种具有高穿刺强度的bopa薄膜,厚度为30um,从上至下依次为:外层、次外层、芯层、次内层、内层,所述外层占薄膜重量的10%,所述次外层占薄膜重量的10%,所述芯层占薄膜重量的50%,所述次内层占薄膜重量的15%,所述内层占薄膜重量的15%,制备方法中第一步的厚度270um,各层所使用的原料及配比与实施例1相同,制备方法与实施例1相同。

[0082]

实施例4

[0083]

一种具有高穿刺强度的bopa薄膜,厚度为15um,如图1所示,图1是本发明实施例4制备的具有高穿刺强度的bopa薄膜的结构示意图。从上至下依次为:外层1、芯层2、内层3,所述外层1占薄膜重量的20%,所述芯层2占薄膜重量的50%,所述内层3占薄膜重量的30%;所述外层1的原料为pa6、pa66和开口剂,pa6、pa66和开口剂的重量比为88%:10%:2%;所述芯层2的原料为pa6、pa66,pa6、pa66的重量比为90%:10%;所述内层3的原料为pa6、pa66和开口剂,pa6、pa66和开口剂的重量比为88%:10%:2%。

[0084]

一种所述具有高穿刺强度的bopa薄膜的制备方法,包括以下步骤:

[0085]

第一步,将外层、芯层、内层的原料进行真空吸料混合,分别在三台挤出机中熔融塑化为塑料熔体,熔融的温度为250℃,之后经滤网和多孔板(过滤网固定在多孔板上),熔体通过圆型模头共挤出成管状的膜坯,厚度为135um,并经过冷水进行骤冷降温,水温低于10℃;

[0086]

第二步,管状的膜坯在温度为120℃的条件下进行预加热,然后通入压缩空气进行横向吹胀,同时纵向通过牵引进行拉伸,横向和纵向的拉伸比值控制在2.8

‑

4.0;

[0087]

第三步,第二步吹胀后的薄膜经过再次吹胀成为管状薄膜进行热处理,热处理温度为140℃,再次吹胀的横向和纵向的拉伸比值控制在2.8

‑

4.0;

[0088]

第四步,将第三步获得的管状薄膜压扁,在两边夹持的松弛状态下,于温度为180℃的条件下进行热定型处理,并对薄膜的表层进行电晕处理,达因值为52

‑

56mn/m;

[0089]

第五步,将第四步电晕处理之后的薄膜经过收卷、分切、包装,获得所述具有高穿刺强度的bopa薄膜。

[0090]

实施例5

[0091]

一种具有高穿刺强度的bopa薄膜,厚度为25um,从上至下依次为:外层、芯层、内层,所述外层占薄膜重量的20%,所述芯层占薄膜重量的50%,所述内层占薄膜重量的30%,制备方法中第一步的厚度225um,各层所使用的原料及配比与实施例4相同,制备方法与实施例4相同。

[0092]

实施例6

[0093]

一种具有高穿刺强度的bopa薄膜,厚度为30um,从上至下依次为:外层、芯层、内层,所述外层占薄膜重量的20%,所述芯层占薄膜重量的50%,所述内层占薄膜重量的30%,制备方法中第一步的厚度270um,各层所使用的原料及配比与实施例4相同,制备方法与实施例4相同。

[0094]

实施例2~6的性能:抗穿刺强度、拉伸强度mpa、断裂伸长率%如表4所示:

[0095]

表4

[0096][0097]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。