1.本发明涉及覆铜板的制备技术领域,更具体地涉及一种导热双面覆铜板及其制备方法。

背景技术:

2.近年来,随着电子工业的迅猛发展,印刷线路板(printed circuit board,简称pcb)在电子元器件中起到了关键的连接和支撑作用,而覆铜板(ccl)又是线路板的基础材料,因此,其在众多的电子产品中有着广泛的应用。

3.依据覆铜板中基材的不同,通常可以分为不易弯折的刚性覆铜板和可弯折的柔性覆铜板,其中可弯折的柔性覆铜板一个比较突出的优点是可减小设备的体积与重量。

4.在人们的日常生活中可穿戴、便携式智能设备已经成为不可或缺的必需品,例如智能手机、手表、平板电脑等,并且对于这些设备越来越追求短小轻薄化、多功能化、信号传输高速化,在这些应用迅速发展的情况下,将会对柔性覆铜板的需求越来越大。

5.电子产品在长期工作下会大量发热,若不及时散去热量,功能会有失效的风险。目前对于导热覆铜板而言,基本是在环氧树脂中加入导热粉末,通过混合、搅拌、丝网印刷、烘烤、热压等工艺制得。但是,对于铜层较薄的覆铜板而言,经常会出现断裂,导致生产效率和良率不高。

6.因此,有必要提供一种导热双面覆铜板及其制备方法来解决以上缺陷。

技术实现要素:

7.本发明的目的之一是提供一种导热双面覆铜板的制备方法,实现具备导热性优良的覆铜板的制备,且制备过程中实现铜箔较薄且可提高生产效率和良率。

8.本发明的目的之二是提供一种导热双面覆铜板,具有良好的散热性。

9.为了实现上述目的,本发明公开了一种导热双面覆铜板的制备方法,包括步骤:

10.(1)提供载体层,于所述载体层表面制备导电铜层,所述载体层包括基材层及于所述基材层表面制备的剥离层,所述剥离层表面制备所述导电铜层;

11.(2)所述载体层及所述导电铜层形成供料卷;

12.(3)提供热压装置、第一放卷装置、第二放卷装置、第一收卷装置、第二收卷装置和烘干装置,

13.所述第一放卷装置和所述第二放卷装置沿着运输方向依次前后设置,且所述烘干装置位于所述第一放卷装置和所述第二放卷装置之间,

14.提供两所述供料卷,所述第一放卷装置对其中之一的所述供料卷进行放卷,所述第二放卷装置对另一所述供料卷进行放卷,且将两所述供料卷分别送入对称设置的两所述热压装置之间,且两所述供料卷的所述导电铜层均远离所述热压装置并相对排列设置;

15.所述第一收卷装置用于收卷所述载体层,所述第二收卷装置用于收卷制品;

16.将导热胶液送入所述第一放卷装置传送的所述供料卷表面,经所述烘干装置干燥

后与所述第二放卷装置传送的所述供料卷贴合,使得两所述供料卷及位于两者间的所述导热胶液共同进入两所述热压装置之间,经热压后形成绝缘层,制得覆铜板。

17.与现有技术相比,本技术的导热双面覆铜板的制备方法,采用载体层作为承载进行导电铜层的制备,能够制得较薄的导电铜层,有利于得到线宽小的线路板。第一放卷装置对其中之一的供料卷进行放卷,第二放卷装置对另一供料卷进行放卷,利用第一收卷装置收卷载体层,第二收卷装置收卷制品,借助剥离层剥离所述基材层。将导热胶液送入第一放卷装置传送的供料卷表面,经烘干装置干燥后与第二放卷装置传送的供料卷贴合,使得两供料卷及位于两者间的所述导热胶液共同进入两所述热压装置之间,经热压后形成绝缘层,制得覆铜板,一方面提高绝缘层与导电铜层之间的结合力,另一方面,得到散热性优良的覆铜板。该工艺避免薄铜受拉而易断裂的情形,实现覆铜板中铜箔(即导电铜层)较薄且可提高生产效率和良率。

18.较佳的,所述基材层选金属基材或非金属基材。

19.较佳的,所述金属基材选自铜、铝或不锈钢。

20.较佳的,所述导电铜层的厚度为0.5μm

‑

18μm。

21.较佳的,所述导热胶液包括胶料、固化剂、导热粉末及溶剂。

22.较佳的,所述胶料包括环氧树脂、改良的聚酰亚胺(mpi)、硅胶中的至少一种,或丁腈橡胶与环氧树脂复合胶。

23.较佳的,沿运输方向,还包括在所述热压装置后设置热压辊,经所述热压装置进行第一次热压成型,接着经所述热压辊再次热压。

24.较佳的,于所述载体层表面真空磁控溅射制备金属层及在所述金属层表面电镀或化学沉铜制备铜箔层,所述金属层和所述铜箔层形成所述导电铜层。

25.较佳的,所述金属层为cu层、ni层、cu/ni层或ag层。

26.另一方面,本发明还提供一种导热双面覆铜板,采用上述制备方法制得,该导热双面覆铜板具有良好的散热性。

附图说明

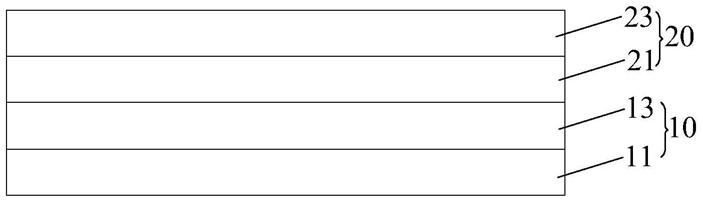

27.图1展示的是本技术中供料卷的截面图。

28.图2展示的是图1所示供料卷另一实施例的截面图。

29.图3展示的是本技术覆铜板的加工装置的流程示意图。

30.符号说明:

31.载体层10,基材层11,剥离层13,导电铜层20,金属层21,铜箔层23,绝缘层30,供料卷40,热压装置51,第一放卷装置52,第二放卷装置53,第一收卷装置54,第二收卷装置55,烘干装置56,涂覆机构58,辅助辊59,切割装置60,导热胶液70。

具体实施方式

32.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明提供一种导热双面覆铜板的制备方法,包括步骤:

34.(1)提供载体层,于载体层表面制备导电铜层,载体层包括基材层及于基材层表面制备的剥离层,剥离层表面制备导电铜层;

35.(2)载体层及导电铜层形成供料卷;

36.(3)提供热压装置、第一放卷装置、第二放卷装置、第一收卷装置、第二收卷装置和烘干装置,

37.所述第一放卷装置和所述第二放卷装置沿着运输方向依次前后设置,且所述烘干装置位于所述第一放卷装置和所述第二放卷装置之间,

38.提供两所述供料卷,所述第一放卷装置对其中之一的所述供料卷进行放卷,所述第二放卷装置对另一所述供料卷进行放卷,且将两所述供料卷分别送入对称设置的两所述热压装置之间,且两所述供料卷的所述导电铜层均远离所述热压装置并相对排列设置;

39.所述第一收卷装置用于收卷所述载体层,所述第二收卷装置用于收卷制品;

40.将导热胶液送入所述第一放卷装置传送的所述供料卷表面,经所述烘干装置干燥后与所述第二放卷装置传送的所述供料卷贴合,使得两所述供料卷及位于两者间的所述导热胶液共同进入两所述热压装置之间,经热压后形成绝缘层,制得覆铜板。

41.下面借助图1

‑

图3进一步阐述本技术的导热双面覆铜板的制备方法,如下:

42.在本发明技术方案中,请参考图1,载体层10包括基材层11及于基材层11表面制备的剥离层13,剥离层13表面制备导电铜层20,剥离层13的作用是用于去除载体层10。其中,基材层11选自金属基材或非金属基材,基材层11的提供能够给后续工艺提供支撑保障。金属基材可为但不限于铜、铝或不锈钢;非金属基材可为但不限于pet、pen、pp、pi、pc。优选地,提供非金属基材。在实际制备时,先对基材层11的表面进行预处理,以得到合适的表面张力。优选地,预处理的方法可为但不限于电晕或化学处理等。其中,为保障一定的支撑力,基材层11的厚度为25μm

‑

100μm。比如,基材层11的厚度可为但不限于25μm、35μm、45μm、55μm、65μm、75μm、85μm、95μm、100μm。

43.在本发明技术方案中,请继续参考图1,在基材层11的表面制备剥离层13,剥离层13的形成方式不限于贴合、印刷、注塑、压合等。本实施例中,在基材层11的表面贴合一层剥离层13。剥离层13能够与导电铜层20剥离以便将基材层11去除,操作剥离层13进行离型以便于去除基材层11,借助剥离层13使得基材层11与导电铜层20分离,因此,极薄的铜箔也能适应该工艺,而不会出现断裂的情形,既能实现制得含薄铜的覆铜板,且有利于提高生产良率。进一步,剥离层13可采用硅类、氟类、非硅类等材质制备,也可采用离型材料制备离型层。

44.在本发明技术方案中,请继续参考图1,制得剥离层13后,在剥离层13表面制备导电铜层20,导电铜层20的形成方式可以是但不限于真空磁控溅射、化学镀、水电镀、化学沉铜等技术手段。通过上述手段在剥离层13表面能够得到极薄的导电铜层20。导电铜层20的厚度为0.5μm

‑

18μm,比如导电铜层20的厚度可为但不限于0.5μm、1μm、3μm、5μm、7μm、9μm、11μm、13μm、15μm、17μm、18μm。优选地,导电铜层20的厚度为2μm

‑

9μm。

45.在上述技术方案的优选实施例中,请参考图2,导电铜层20包括金属层21和位于金属层21表面的铜箔层23。于剥离层13表面真空磁控溅射制备金属层21及在金属层21表面电镀或化学沉铜制备铜箔层23,金属层21和铜箔层23形成导电铜层20。首先通过真空磁控溅

射在剥离层13表面形成较薄的金属层21,再通过电镀或化学沉铜在金属层21表面形成铜箔层23,既降低成本又提高成品率及生产率。进一步,金属层21为cu层、ni层、cu/ni层或ag层。优选地,金属层21为cu/ni层,覆铜板制备成电路板后,cu/ni层有利于提高电路板的性能。

46.在本发明技术方案中,载体层10及导电铜层20形成供料卷40,可在生产载体层10及导电铜层20后通过收卷的方式得到供料卷40,以供后续工艺使用。

47.在本发明技术方案中,请参考图3,提供热压装置51、第一放卷装置52、第二放卷装置53、第一收卷装置54、第二收卷装置55和烘干装置56。热压装置51设置至少2个,且对称设置。由于需要得到双面覆铜板,故提供2个供料卷40,第一放卷装置52对应其中1个,第二放卷装置53对应另一个。沿运输方向k,第一放卷装置52和第二放卷装置53分别依次前后设置,将导热胶液70送入第一放卷装置52放卷的供料卷40表面,比如涂覆、涂布、印刷等方式。在本实施例中,提供涂覆机构58,位于第一放卷装置52与烘干装置56之间,涂覆机构58用于将导热胶液70涂覆在供料卷40表面。且提供2个第一收卷装置54分别收卷对应供料卷40中被去除的载体层10,及提供第二收卷装置55用于收卷制品(即热压固化后得到的覆铜板制品)。本实施例中,第一放卷装置52对其中之一的供料卷40进行放卷,第二放卷装置53对另一供料卷40进行放卷,涂覆机构58将导热胶液70送入第一放卷装置52传送的供料卷40表面,经烘干装置56干燥后与第二放卷装置53传送的供料卷40配合,使得两供料卷40及位于两者间的导热胶液共同进入两热压装置51之间,经热压后形成绝缘层30,供料卷的载体层10被第一收卷装置54收卷,以带动剥离层13脱离导电铜层20,两导电铜层20经第二收卷装置55的收卷拉力移动。

48.在本发明技术方案中,请参考图3,沿运输方向k,还包括在热压装置51后设置热压辊(图未示),经热压装置51进行第一次热压成型,接着经热压辊再次热压。即采用两热压辊对两导电铜层20及位于两导电铜层20中间的导热胶液再次热压。可以理解的是,在经过两热压装置51的第一次热压固化后,再通过两热压辊进行第二次热压固化,以提高固化和附着性能。需要说明的是,该技术方案中还提供若干辅助辊59,以保证收卷装置的顺利工作,本实施例中,在两第一收卷装置54前分别对应设置两辅助辊59,在第一放卷装置52靠近涂覆机构58的一侧设有辅助辊59,但不以为限,可根据实际工作需要进行设定。为了适应不同的需要,在制品收卷前设置切割装置60,从而可得到层状的覆铜板。

49.在本发明技术方案中,导热胶液包括胶料、固化剂、导热粉末及溶剂。优选地,胶料选自环氧树脂、mpi、硅胶中的至少一种,或丁腈橡胶与环氧树脂复合胶。导热粉末选自al2o3、aln、sic、bn、石墨烯中的至少一种。溶剂可为丙酮、乙二醇等,但不以此为限。

50.与现有技术相比,本技术的导热双面覆铜板的制备方法,采用载体层10作为承载进行导电铜层20的制备,能够制得较薄的导电铜层20,有利于得到线宽小线路板。第一放卷装置52对其中之一的供料卷进行放卷,第二放卷装置53对另一供料卷进行放卷,利用第一收卷装置54收卷载体层10,第二收卷装置55收卷制品,借助剥离层13剥离基材层11。将导热胶液送入第一放卷装置52传送的供料卷表面,经烘干装置56干燥后与第二放卷装置53传送的供料卷配合,使得两供料卷及位于两者间的导热胶液共同进入两热压装置51之间,经热压后形成绝缘层30,制得覆铜板,一方面提高绝缘层30与导电铜层20之间的结合力,另一方面,得到散热性优良的覆铜板。该工艺避免薄铜受拉而易断裂的情形,实现覆铜板中铜箔(即导电铜层20)较薄且可提高生产效率和良率。

51.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。