1.本发明涉及下层膜形成用材料、抗蚀剂下层膜及层叠体。

背景技术:

2.在半导体器件的制造中,为了获得高集成度,使用多层抗蚀剂工艺。在该工艺中,一般而言,首先使用下层膜形成用材料在基板上形成抗蚀剂下层膜,接着,在抗蚀剂下层膜的上表面侧形成抗蚀剂层,然后形成抗蚀剂图案。接着,通过蚀刻将上述抗蚀剂图案转印至抗蚀剂下层膜,将抗蚀剂下层膜图案转印至基板,从而获得所期望的图案。

3.作为基板,不仅使用平坦形状的基板,有时还使用具有为了形成更复杂的电路而事先形成了大的电路形状的凹凸结构的基板。即,在最先进的电路形成工艺中,导入有对于尺寸大小大的电路形状进行进一步加工而形成微细的电路的多图案形成法。

4.对于在这样的多层抗蚀剂工艺中使用的抗蚀剂下层膜,要求向具有凹凸结构的基板的凹凸部中的埋入性,形成抗蚀剂层一侧的表面的平坦性,适度的折射率、消光系数等光学特性,良好的蚀刻耐性等特性。

5.近年来,为了进一步提高集成度,图案的微细化进一步发展。为了应对该微细化,对于用于下层膜形成用材料的化合物等的结构、官能团等进行了各种研究(例如,参照专利文献2、3、4等)。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2004

‑

177668号公报

9.专利文献2:国际公开第2009/008446号

10.专利文献3:国际公开第2018/221575号

11.专利文献4:国际公开第2017/183612号

技术实现要素:

12.发明所要解决的课题

13.最近,使用具有微细的凹凸结构的基板,并利用基于多层抗蚀剂法的多图案形成来形成微细结构的情况增加。具体而言,有时进行如下操作:用下层膜形成用材料填充具有凹凸结构的基板的凹凸以形成平坦的抗蚀剂下层膜,然后,在该抗蚀剂下层膜上设置中间层、抗蚀剂层。

14.在基于多层抗蚀剂法的多图案形成中,有时要求抗蚀剂下层膜本身显示作为具有充分的蚀刻耐性的硬掩模的性能。

15.此外,在基板具有微细的凹凸结构的情况下,要求下层膜形成用材料能够埋入该凹凸结构、空隙的产生少等。

16.进一步,填埋基板的凹凸结构而形成的抗蚀剂下层膜的表面,不论基板的凹凸结构(高低差)如何,都要求是平坦的。这是因为要在抗蚀剂下层膜的上层形成中间层或抗蚀

剂层。如果平坦性不充分,则有时最终得不到所期望的微细结构。

17.作为本发明人等的认识,从这些蚀刻耐性、凹凸结构的埋入性和平坦性的观点考虑,以往的下层膜形成用材料具有改善的余地。

18.本发明是鉴于上述情况而提出的。特别地,本发明的目的之一是提供能够形成具有充分的蚀刻耐性,凹凸结构的埋入性良好,并且平坦的抗蚀剂下层膜的下层膜形成用材料。

19.用于解决课题的方法

20.本发明人等发现通过使用特定的树脂、将特定的2种以上的树脂组合使用等,从而能够改良下层膜形成用材料。

21.本发明如下所述。

22.1.

23.一种下层膜形成用材料,其为在多层抗蚀剂工艺中使用的下层膜形成用材料,该下层膜形成用材料的固体成分满足以下(i)~(iii)。

24.(i)由以下数学式(1)定义的元素构成比率re为1.5~2.8。

25.(ii)玻璃化转变温度为30~250℃。

26.(iii)包含具有下述通式(a)所示的结构单元的树脂以及具有下述通式(b)所示的结构单元的树脂。

27.[数1]

[0028][0029]

数学式(1)中,

[0030]

n

h

为下层膜形成用材料的固体成分中的氢原子的数目,

[0031]

n

c

为下层膜形成用材料的固体成分中的碳原子的数目,

[0032]

n

o

为下层膜形成用材料的固体成分中的氧原子的数目。

[0033]

[化1]

[0034][0035]

通式(a)中,

[0036]

ar1表示至少被羟基和/或缩水甘油基氧基取代的2价的芳香族基团,

[0037]

r

a

表示选自氢原子、碳原子数1~10的烷基、碳原子数6~10的芳基、碳原子数7~10的芳烷基、碳原子数2~10的烷氧基烷基、碳原子数7~10的芳氧基烷基中的任一取代基。

[0038]

[化2]

[0039][0040]

通式(b)中,

[0041]

r

c

各自独立地表示氢原子、碳原子数1~10的烷基、碳原子数6~10的芳基、碳原子数7~10的芳烷基、碳原子数2~10的烷氧基烷基、碳原子数7~10的芳氧基烷基,

[0042]

ar

11

表示2价的芳香族基团(可以取代也可以未取代),

[0043]

ar

12

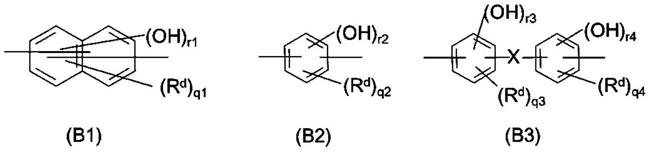

表示以下通式(b1)~(b3)所示结构的任一者。

[0044]

[化3]

[0045][0046]

通式(b1)~(b3)中,

[0047]

r

d

在存在多个的情况下,各自独立地表示选自碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基、碳原子数2~20的烷氧基羰基、碳原子数3~10的二烷基氨基羰基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数3~20的烷氧基羰基烷基、碳原子数8~20的烷氧基羰基芳基、碳原子数8~20的芳氧基羰基烷基、碳原子数3~20的烷氧基烷基氧基羰基和碳原子数4~20的烷氧基羰基烷基氧基羰基中的任一者,

[0048]

r1为1以上(6

‑

q1)以下,

[0049]

q1为0以上5以下,

[0050]

r2为1以上(4

‑

q2)以下,

[0051]

q2为0以上3以下,

[0052]

r3为0以上4以下,r4为0以上4以下,其中r3 r4为1以上,

[0053]

q3为0以上4以下,q4为0以上4以下,其中q3 q4为7以下,

[0054]

x表示单键或碳原子数1~3的亚烷基。

[0055]

2.

[0056]

根据1.所述的下层膜形成用材料,

[0057]

该下层膜形成用材料的固体成分的由以下数学式(2)定义的元素构成比率re’为1.5~2.8。

[0058]

[数2]

[0059][0060]

数学式(2)中,

[0061]

n

h

为下层膜形成用材料的固体成分中的氢原子的数目,

[0062]

n

c

为下层膜形成用材料的固体成分中的碳原子的数目,

[0063]

n

o

为下层膜形成用材料的固体成分中的氧原子的数目,

[0064]

n

n

为下层膜形成用材料的固体成分中的氮原子的数目。

[0065]

3.

[0066]

根据1.或2.所述的下层膜形成用材料,

[0067]

上述通式(a)所示的结构单元包含以下通式(a1)或通式(a2)所示的结构单元。

[0068]

[化4]

[0069][0070]

通式(a1)和(a2)中,

[0071]

m1为1~4,n1为0~3,其中m1 n1为1以上4以下,

[0072]

m2为1~6,n2为0~5,其中m2 n2为1以上6以下,

[0073]

r在存在多个的情况下,各自独立地为氢原子或缩水甘油基,

[0074]

r

a

与式(a)中的r

a

含义相同,

[0075]

r

b

在存在多个的情况下,各自独立地为选自碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基、碳原子数2~20的烷氧基羰基、碳原子数3~10的二烷基氨基羰基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数3~20的烷氧基羰基烷基、碳原子数8~20的烷氧基羰基芳基、碳原子数8~20的芳氧基羰基烷基、碳原子数3~20的烷氧基烷基氧基羰基和碳原子数4~20的烷氧基羰基烷基氧基羰基中的任一者,

[0076]

n为2以上时,多个存在的r

b

可以彼此结合而形成环结构。

[0077]

4.

[0078]

根据1.~3.中任一项所述的下层膜形成用材料,

[0079]

上述通式(b)所示的结构单元包含以下通式(b)所示的结构单元。

[0080]

[化5]

[0081][0082]

通式(b)中,

[0083]

r

c

与上述通式(b)中的r

c

含义相同,

[0084]

r

d

在存在多个的情况下,各自独立地与上述通式(b1)~(b3)中的r

d

含义相同,

[0085]

ar2为上述通式(b1)或(b2)所示的结构,

[0086]

p为0~4。

[0087]

5.

[0088]

根据1.~4.中任一项所述的下层膜形成用材料,

[0089]

除了包含具有上述通式(a)所示的结构单元的树脂以及具有上述通式(b)所示的结构单元的树脂以外,还进一步包含具有下述通式(1)所示的结构单元的树脂。

[0090]

[化6]

[0091][0092]

通式(1)中,

[0093]

r1~r4各自独立地为选自由氢原子、碳原子数6~20的芳基、碳原子数6~20的芳氧基、碳原子数7~20的芳氧基烷基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数8~30的烷氧基羰基芳基和碳原子数8~20的芳氧基羰基烷基所组成的组中的任一基团,并且r1~r4中的至少1者为氢原子以外的基团,进一步,r1~r4可以彼此结合而形成环结构,n表示0~2的整数,

[0094]

x1和x2各自独立地表示

‑

ch2‑

或

‑

o

‑

。

[0095]

6.

[0096]

一种下层膜形成用材料,其为在多层抗蚀剂工艺中使用的下层膜形成用材料,该下层膜形成用材料的固体成分满足以下(i)~(iii)。

[0097]

(i)由以下数学式(1)定义的元素构成比率re为1.5~2.8。

[0098]

(ii)玻璃化转变温度为30~250℃。

[0099]

(iii)包含具有下述通式(1)所示的结构单元的树脂。

[0100]

[数3]

[0101][0102]

数学式(1)中,

[0103]

n

h

为下层膜形成用材料的固体成分中的氢原子的数目,

[0104]

n

c

为下层膜形成用材料的固体成分中的碳原子的数目,

[0105]

n

o

为下层膜形成用材料的固体成分中的氧原子的数目。

[0106]

[化7]

[0107][0108]

通式(1)中,

[0109]

r1~r4各自独立地为选自由氢原子、碳原子数6~20的芳基、碳原子数6~20的芳氧基、碳原子数7~20的芳氧基烷基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳

基氨基羰基、碳原子数8~30的烷氧基羰基芳基和碳原子数8~20的芳氧基羰基烷基所组成的组中的任一基团,并且r1~r4中的至少1者为氢原子以外的基团,进一步,r1~r4可以彼此结合而形成环结构,n表示0~2的整数,

[0110]

x1和x2各自独立地表示

‑

ch2‑

或

‑

o

‑

。

[0111]

7.

[0112]

根据6.所述的下层膜形成用材料,

[0113]

该下层膜形成用材料的固体成分的由以下数学式(2)定义的元素构成比率re’为1.5~2.8。

[0114]

[数4]

[0115][0116]

数学式(2)中,

[0117]

n

h

为下层膜形成用材料的固体成分中的氢原子的数目,

[0118]

n

c

为下层膜形成用材料的固体成分中的碳原子的数目,

[0119]

n

o

为下层膜形成用材料的固体成分中的氧原子的数目,

[0120]

n

n

为下层膜形成用材料的固体成分中的氮原子的数目。

[0121]

8.

[0122]

根据6.或7.所述的下层膜形成用材料,

[0123]

除了包含具有上述通式(1)所示的结构单元的树脂以外,还进一步包含具有下述通式(b)所示的结构单元的树脂。

[0124]

[化8]

[0125][0126]

通式(b)中,

[0127]

r

c

各自独立地表示氢原子、碳原子数1~10的烷基、碳原子数6~10的芳基、碳原子数7~10的芳烷基、碳原子数2~10的烷氧基烷基、碳原子数7~10的芳氧基烷基,

[0128]

ar

11

表示2价的芳香族基团(可以取代也可以未取代),

[0129]

ar

12

表示以下通式(b1)~(b3)所示结构的任一者。

[0130]

[化9]

[0131][0132]

通式(b1)~(b3)中,

[0133]

r

d

在存在多个的情况下,各自独立地表示选自碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基、碳原子数2~20的烷氧基羰基、碳原子数3~10的二烷基氨基羰基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数3~20的烷氧基羰基烷基、碳原子数8~20的烷氧基羰基芳基、碳原子数8~20的芳氧基羰基烷基、碳原子数3~20的烷氧基烷基氧基羰基和碳原子数4~20的烷氧基羰基烷基氧基羰基中的任一者,

[0134]

r1为1以上(6

‑

q1)以下,

[0135]

q1为0以上5以下,

[0136]

r2为1以上(4

‑

q2)以下,

[0137]

q2为0以上3以下,

[0138]

r3为0以上4以下,r4为0以上4以下,其中r3 r4为1以上,

[0139]

q3为0以上4以下,q4为0以上4以下,其中q3 q4为7以下,

[0140]

x表示单键或碳原子数1~3的亚烷基。

[0141]

9.

[0142]

根据8.所述的下层膜形成用材料,

[0143]

结构单元(b)包含以下通式(b)所示的结构单元。

[0144]

[化10]

[0145][0146]

通式(b)中,

[0147]

r

c

与上述通式(b)中的r

c

含义相同,

[0148]

r

d

在存在多个的情况下,各自独立地与上述通式(b1)~(b3)中的r

d

含义相同,

[0149]

ar2为上述通式(b1)或(b2)所示的结构,

[0150]

p为0~4。

[0151]

10.

[0152]

根据6.或7.所述的下层膜形成用材料,

[0153]

除了包含具有上述通式(1)所示的结构单元的树脂以外,还进一步包含具有下述通式(a)所示的结构单元的树脂。

[0154]

[化11]

[0155][0156]

通式(a)中,

[0157]

ar1表示至少被羟基和/或缩水甘油基氧基取代的2价的芳香族基团,

[0158]

r

a

表示选自氢原子、碳原子数1~10的烷基、碳原子数6~10的芳基、碳原子数7~10的芳烷基、碳原子数2~10的烷氧基烷基、碳原子数7~10的芳氧基烷基中的任一取代基。

[0159]

11.

[0160]

根据10.所述的下层膜形成用材料,

[0161]

上述通式(a)所示的结构单元包含以下通式(a1)或通式(a2)所示的结构单元。

[0162]

[化12]

[0163][0164]

上述通式(a1)和(a2)中,

[0165]

m1为1~4,n1为0~3,其中m1 n1为1以上4以下,

[0166]

m2为1~6,n2为0~5,其中m2 n2为1以上6以下,

[0167]

r在存在多个的情况下,各自独立地为氢原子或缩水甘油基,

[0168]

r

a

与式(a)中的r

a

含义相同,

[0169]

r

b

在存在多个的情况下,各自独立地为选自碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基、碳原子数2~20的烷氧基羰基、碳原子数3~10的二烷基氨基羰基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数3~20的烷氧基羰基烷基、碳原子数8~20的烷氧基羰基芳基、碳原子数8~20的芳氧基羰基烷基、碳原子数3~20的烷氧基烷基氧基羰基和碳原子数4~20的烷氧基羰基烷基氧基羰基中的任一者,

[0170]

n为2以上时,多个存在的r

b

可以彼此结合而形成环结构。

[0171]

12.

[0172]

一种抗蚀剂下层膜,其是由1.~11.中任一项所述的下层膜形成用材料形成的。

[0173]

13.

[0174]

一种层叠体,其具备:基板、以及在该基板的一面上由1.~11.中任一项所述的下层膜形成用材料形成的抗蚀剂下层膜。

[0175]

14.

[0176]

根据13.所述的层叠体,

[0177]

上述抗蚀剂下层膜的与上述基板相反侧的表面α中,通过下述数学式算出的平坦度δft为0~5%。

[0178]

δft={(h

max

‑

h

min

)/h

av

}

×

100(%)

[0179]

上述数学式中,

[0180]

h

av

为在上述表面α的任意10处测定上述抗蚀剂下层膜的膜厚时的膜厚的平均值,

[0181]

h

max

为上述抗蚀剂下层膜的膜厚的最大值,

[0182]

h

min

为上述抗蚀剂下层膜的膜厚的最小值。

[0183]

15.

[0184]

根据13.或14.所述的层叠体,在上述抗蚀剂下层膜的表面α的任意10处测定上述抗蚀剂下层膜的膜厚时的膜厚的平均值h

av

为5~500nm。

[0185]

16.

[0186]

根据13.~15.中任一项所述的层叠体,

[0187]

上述基板在至少一个表面具有凹凸结构,

[0188]

在上述凹凸结构上形成有上述抗蚀剂下层膜,

[0189]

上述凹凸结构的高度为5~500nm,凸

‑

凸间的间隔为1nm~10mm。

[0190]

发明的效果

[0191]

通过使用本发明的下层膜形成用材料,从而能够制造蚀刻耐性优异,对于凹凸结构的埋入性良好,并且平坦的抗蚀剂下层膜。

附图说明

[0192]

图1为用于对于层叠体的结构、抗蚀剂下层膜的厚度、凹凸结构的高度、凹凸结构的凸

‑

凸间的间隔等进行说明的示意图。

具体实施方式

[0193]

以下,对于本发明的实施方式进行说明。

[0194]

数值范围涉及的“x~y”的记载只要没有特别规定,就表示x以上y以下。例如,“1~5%”的记载是指1%以上5%以下。

[0195]

在基团(原子团)的表述中,既没有记载为取代也没有记载为未取代的表述包含不具有取代基的情况和具有取代基的情况这两者。例如所谓“烷基”,不仅包括不具有取代基的烷基(未取代烷基),而且还包括具有取代基的烷基(取代烷基)。

[0196]

附图只不过是用于说明的附图。附图中的各部分的形状、尺寸比等并不一定与现实的物品对应。

[0197]

<第一实施方式>

[0198]

第一实施方式的下层膜形成用材料用于多层抗蚀剂工艺。

[0199]

该下层膜形成用材料的固体成分满足以下(i)~(iii)。

[0200]

(i)由以下数学式(1)定义的元素构成比率re为1.5~2.8。

[0201]

(ii)玻璃化转变温度为30~250℃。

[0202]

(iii)包含具有下述通式(a)所示的结构单元的树脂以及具有下述通式(b)所示的结构单元的树脂。

[0203]

[数5]

[0204][0205]

数学式(1)中,

[0206]

n

h

为下层膜形成用材料的固体成分中的氢原子的数目,

[0207]

n

c

为下层膜形成用材料的固体成分中的碳原子的数目,

[0208]

n

o

为下层膜形成用材料的固体成分中的氧原子的数目。

[0209]

[化13]

[0210][0211]

通式(a)中,

[0212]

ar1表示至少被羟基和/或缩水甘油基氧基取代的2价的芳香族基团,

[0213]

r

a

表示选自氢原子、碳原子数1~10的烷基、碳原子数6~10的芳基、碳原子数7~10的芳烷基、碳原子数2~10的烷氧基烷基、碳原子数7~10的芳氧基烷基中的任一取代基。

[0214]

[化14]

[0215][0216]

通式(b)中,

[0217]

r

c

各自独立地表示氢原子、碳原子数1~10的烷基、碳原子数6~10的芳基、碳原子数7~10的芳烷基、碳原子数2~10的烷氧基烷基、碳原子数7~10的芳氧基烷基,

[0218]

ar

11

表示2价的芳香族基团(可以取代也可以未取代),

[0219]

ar

12

表示以下通式(b1)~(b3)所示结构的任一者。

[0220]

[化15]

[0221][0222]

通式(b1)~(b3)中,

[0223]

r

d

在存在多个的情况下,各自独立地表示选自碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基、碳原子数2~20的烷氧基羰基、碳原子数3~10的二烷基氨基羰基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数3~20的烷氧基羰基烷基、碳原子数8~20的烷氧基羰基芳基、碳原子数8~20的芳氧基羰基烷基、碳原子数3~20的烷氧基烷基氧基羰基和碳原子数4~20的烷氧基羰基烷基氧基羰基中的任一者,

[0224]

r1为1以上(6

‑

q1)以下,

[0225]

q1为0以上5以下,

[0226]

r2为1以上(4

‑

q2)以下,

[0227]

q2为0以上3以下,

[0228]

r3为0以上4以下,r4为0以上4以下,其中r3 r4为1以上,

[0229]

q3为0以上4以下,q4为0以上4以下,其中q3 q4为7以下,

[0230]

x表示单键或碳原子数1~3的亚烷基。

[0231]

这里,“固体成分”为将下层膜形成用材料涂布于基板上以制成膜时,没有挥发而残存于基板上的成分(不挥发成分)。

[0232]

通常,“固体成分”可以看作是下层膜形成用材料中的溶剂以外的全部成分。

[0233]

第一实施方式的下层膜形成用材料为在半导体器件的制造工序中,用于形成配置于抗蚀剂层与基板(包含具有凹凸结构的基板。)之间的“抗蚀剂下层膜”的材料。这里,在抗蚀剂下层膜与抗蚀剂层之间,可以配置硬掩模层、防反射层等中间层。

[0234]

元素构成比率re实质上能够理解为表示构成材料的碳元素的比率。

[0235]

例如,在芳香族化合物那样的不饱和化合物的情况下,与具有同样的碳骨架的饱和烃结构相比,氢原子的数目少。因此,re的式的分子的值变小,re变小。

[0236]

例如,在有机材料中,就作为具有较高蚀刻耐性的不饱和化合物的聚羟基苯乙烯(以下,简写为phs)而言,每1个结构单元中n

c

=8,n

h

=8,n

o

=1,re成为2.4。此外,在phs的芳香环的碳全部被加氢了的形态中,n

c

=8,n

h

=14,n

o

=1,re为3.3。

[0237]

作为本发明人等的认识,在氧气下蚀刻这两种材料时,phs的蚀刻速度相对于将phs的芳香环的碳全部加氢了的材料小0.75倍左右(难以被蚀刻),re小的材料显示良好的蚀刻耐性。

[0238]

顺便说一下,过去也公开了利用各种材料来研究有关材料的元素构成的参数与蚀刻耐性的关系的结果(例如,h.gokan,s.esho and y.ohnishi,j.electrochem.soc.:solid

‑

state science and technology pp.143

‑

146,1983)。其中,作为经验参数(parameter),报告了在利用氧气或氩气进行的干蚀刻中,元素构成比率小的材料具有高蚀刻耐性。然而,关于构成元素,限定于碳、氢和氧。

[0239]

因此,本发明人等经研究的结果认识到,优选除了考虑上述参数re(考虑了碳、氢和氧)以外,对于氮也乘以系数1/2来考虑,将由此得到的新的参数re’(以下数学式)作为设计方针来设计层膜形成用材料。特别是在下层膜形成用材料的固体成分包含氮原子的情况下,通过除了re以外还适当调整re’,从而能够获得具有更高的蚀刻耐性的下层膜形成用材料。

[0240]

[数6]

[0241][0242]

数学式(2)中,

[0243]

n

h

为下层膜形成用材料的固体成分中的氢原子的数目,

[0244]

n

c

为下层膜形成用材料的固体成分中的碳原子的数目,

[0245]

n

o

为下层膜形成用材料的固体成分中的氧原子的数目,

[0246]

n

n

为下层膜形成用材料的固体成分中的氮原子的数目。

[0247]

具体而言,re和re’为1.5~2.8,优选为1.5~2.6,更优选为1.5~2.5。通过适当调整re,从而能够获得具有更高的蚀刻耐性的下层膜形成用材料。

[0248]

re例如,能够如下求出:对于将下层膜形成材料涂布于基板并加热之后的试样,使

用市售的元素分析装置等进行元素分析,从由该分析获得的元素分析值算出各构成元素的元素数。通过这样操作,从而即使是因涂布后的加热而伴随交联等反应的材料,也能够算出反映实际被干蚀刻时的抗蚀剂下层膜的实际情况的re。

[0249]

此外,第一实施方式的下层膜形成用材料的固体成分的玻璃化转变温度为30~250℃,优选为40~230℃,进一步优选为50~200℃,特别优选为50~190℃。由此,在将下层膜形成用材料涂布于基板之后的烘烤工序中,下层膜形成用材料中的固体成分适度地流动而对于基板的凹凸结构的埋入性变得良好,此外,能够提高抗蚀剂下层膜的平坦性。进一步,在将2种以上的材料混合使用时,在基板的加热工序中树脂的相容性良好,能够形成均匀的抗蚀剂下层膜。

[0250]

在固体成分的玻璃化转变温度超过250℃的情况下,有时即使进行加热(烘烤),也不表现出流动,平坦性恶化。此外,在固体成分的玻璃化转变温度小于30℃的情况下,有时烘烤后的抗蚀剂下层膜不能保持作为固体的性状而流动,平坦性恶化。

[0251]

玻璃化转变温度能够利用差示扫描量热计(dsc)、固体粘弹性测定装置等通常所使用的装置进行测定。在使用dsc的情况下,通常将表示从固体状态向玻璃状态的相变的热量曲线的中点用作玻璃化转变温度,在使用固体粘弹性测定装置的情况下,通常将作为储能弹性模量与损失弹性模量之比的损耗角正切(tanδ)的峰顶用作玻璃化转变温度。从测定的简便性,即使少量的试样也能够测定等方面考虑,优选利用dsc进行测定。

[0252]

进一步,第一实施方式的下层膜形成材料通过包含具有通式(a)所示的结构单元的树脂和具有通式(b)所示的结构单元的树脂这样的2种树脂,从而发挥良好的性能。虽然详细情况还不清楚,但是如后文记载的比较例3所示那样,在仅使用具有通式(b)所示的结构单元的树脂作为树脂的情况下,难以均匀涂布。

[0253]

以下,对于第一实施方式的下层膜形成用材料进一步具体地说明。

[0254]

通式(a)所示的结构单元优选包含以下通式(a1)或通式(a2)所示的结构单元。特别是从合成/获得容易性、成本方面考虑,通式(a)所示的结构单元优选包含以下通式(a1)所示的结构单元。

[0255]

[化16]

[0256][0257]

通式(a1)和(a2)中,

[0258]

m1为1~4,n1为0~3,其中m1 n1为1以上4以下,

[0259]

m2为1~6,n2为0~5,其中m2 n2为1以上6以下,

[0260]

r在存在多个的情况下,各自独立地为氢原子或缩水甘油基,

[0261]

r

a

与式(a)中的r

a

含义相同,

[0262]

r

b

在存在多个的情况下,各自独立地为选自碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基、碳原子数2~20的烷氧基羰基、碳原子数3~10的二烷基

氨基羰基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数3~20的烷氧基羰基烷基、碳原子数8~20的烷氧基羰基芳基、碳原子数8~20的芳氧基羰基烷基、碳原子数3~20的烷氧基烷基氧基羰基和碳原子数4~20的烷氧基羰基烷基氧基羰基中的任一者,

[0263]

n为2以上时,多个存在的r

b

可以彼此结合而形成环结构。

[0264]

通式(b)所示的结构单元优选包含以下通式(b)所示的结构单元。

[0265]

[化17]

[0266][0267]

通式(b)中,

[0268]

r

c

与上述通式(b)中的r

c

含义相同,

[0269]

r

d

在存在多个的情况下,各自独立地与上述通式(b1)~(b3)中的r

d

含义相同,

[0270]

ar2为上述通式(b1)或(b2)所示的结构,

[0271]

p为0~4。

[0272]

作为具有通式(a)所示的结构单元的树脂的具体例,可举出所谓酚醛清漆树脂、酚醛清漆型环氧树脂。作为酚醛清漆树脂,可例示苯酚酚醛清漆树脂、甲酚酚醛清漆树脂、萘酚酚醛清漆树脂等,能够没有特别限制地使用作为抗蚀剂、下层膜使用的各种树脂。此外,通过使酚醛清漆树脂的酚羟基的氢原子成为缩水甘油基,从而能够制造酚醛清漆型环氧树脂。

[0273]

关于酚醛清漆树脂的制造,能够通过一般在酚醛清漆树脂的制造中使用的方法来进行。例如,能够通过使具有酚羟基的芳香族化合物与醛类在酸催化剂下进行加成缩合来获得。

[0274]

作为酚类,可举出例如苯酚、邻甲酚、间甲酚、对甲酚、邻乙基苯酚、间乙基苯酚、对乙基苯酚、邻丁基苯酚、间丁基苯酚、对丁基苯酚、2,3

‑

二甲苯酚、2,4

‑

二甲苯酚、2,5

‑

二甲苯酚、2,6

‑

二甲苯酚、3,4

‑

二甲苯酚、3,5

‑

二甲苯酚、2,3,5

‑

三甲基苯酚、3,4,5

‑

三甲基苯酚、对苯基苯酚、间苯二酚、氢醌、氢醌单甲基醚、连苯三酚、间苯三酚、羟基联苯、双酚a、α

‑

萘酚、β

‑

萘酚等。

[0275]

作为醛类,可举出例如甲醛、糠醛、苯甲醛、硝基苯甲醛、乙醛等。

[0276]

加成缩合反应时的催化剂不受特别限定,例如在酸催化剂中,使用盐酸、硝酸、硫酸、甲酸、草酸、乙酸等。

[0277]

在第一实施方式中,可以使用一般市售的酚醛清漆树脂或酚醛清漆型环氧树脂。

[0278]

以下图示通式(a)所示的结构单元的具体例。以下,“gly”表示缩水甘油基。

[0279]

[化18]

[0280][0281]

[化19]

[0282][0283]

[化20]

[0284][0285]

[化21]

[0286][0287]

作为具有通式(b)所示的结构单元的树脂的具体例,可举出所谓萘酚芳烷基树脂。换言之,通式(b)中,ar

12

优选为通式(b1)所示的结构(含有萘酚骨架)。由此,特别是平坦性变得良好。认为通过在树脂中存在平坦的萘环,从而分子的取向易于变得一致。因此,可以认为与单独使用由通式(a)表示的树脂的情况相比,自由体积减少,从而加热工序后的冷却过程中的收缩得以抑制,平坦性进一步提高。

[0288]

另一方面,萘酚芳烷基树脂的碳密度高,因此极性小,如果单独使用,则与半导体工艺中常用的溶剂的相容性差,往往不能调制均匀的溶液。此外,即使能够调制均匀的溶

液,通常与实施了亲水化处理的基板表面的相容性差,有时得不到均匀的涂布膜。即,仅单独使用萘酚芳烷基树脂时,工业上溶剂的种类、基板的应用是受限的。

[0289]

本发明人等进行了深入研究,结果认识到,仅在将作为通式(a)所示的具体例的酚醛清漆树脂和/或酚醛清漆型环氧树脂、以及作为通式(b)所示的具体例的萘酚芳烷基树脂以后述的比率[(a)/(b)]进行了配合的情况下,对于丙二醇

‑1‑

单甲基醚

‑2‑

乙酸酯(pgmea)、丙二醇单甲基醚(pgme)等半导体工艺溶剂显示良好的溶解性,能够获得对于基板的涂布性良好,加热后的平坦性良好的涂布膜。

[0290]

此外,根据spie vol.469advances in resist technology(1984)pp.72~79,已知酚醛清漆树脂在180℃以上进行交联反应,可假定在萘酚芳烷基树脂的情况下也发生同样的反应。也可以认为利用加热工序以成为平坦的状态发生交联反应,结构被固定,结果在冷却过程中的收缩得以抑制,平坦性提高。

[0291]

关于萘酚芳烷基树脂的制造,能够通过一般在萘酚芳烷基树脂的制造中使用的方法来进行。例如,能够通过将萘酚和对苯二甲醇二甲基醚在催化剂的存在下进行反应来获得。作为萘酚,可举出α

‑

萘酚、β

‑

萘酚等,能够单独使用或并用使用。作为萘酚芳烷基树脂,可以使用市售的树脂,例如日铁chemical&material(株)制的sn

‑

485(商品名)、sn

‑

495v(商品名)等。

[0292]

以下图示通式(b)所示的结构单元的具体例。

[0293]

[化22]

[0294][0295]

[化23]

[0296][0297]

(追加的树脂)

[0298]

第一实施方式的下层膜形成用材料中,优选除了包含具有通式(a)所示的结构单元的树脂以及具有通式(b)所示的结构单元的树脂以外,还进一步包含具有下述通式(1)所示的结构单元的树脂。

[0299]

[化24]

[0300][0301]

通式(1)中,

[0302]

r1~r4各自独立地选自由氢原子、碳原子数6~20的芳基、碳原子数6~20的芳氧基、碳原子数7~20的芳氧基烷基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数8~30的烷氧基羰基芳基和碳原子数8~20的芳氧基羰基烷基所组成的组中的任一基团,并且r1~r4中的至少1者为氢原子以外的基团,进一步,r1~r4可以彼此结合而形成环结构,n表示0~2的整数,

[0303]

x1和x2各自独立地表示

‑

ch2‑

或

‑

o

‑

。

[0304]

作为碳原子数为6~20的芳基,可举出例如,苯基、萘基、蒽基、邻甲苯基、间甲苯基、对甲苯基、2,3

‑

二甲基苯基、2,4

‑

二甲基苯基、2,6

‑

二甲基苯基、2,4,6

‑

三甲基苯基、2

‑

乙基苯基、3

‑

乙基苯基、4

‑

乙基苯基、4

‑

异丙基苯基、4

‑

叔丁基苯基、联苯基、2

‑

非那烯(phenalenyl)基、4

‑

芘基、9

‑

芴基、9

‑

菲基、1

‑

基、4

‑

三苯基甲基苯基、酚基等。

[0305]

作为碳原子数为6~20的芳氧基,可举出例如,苯氧基、萘氧基、蒽氧基、邻甲苯基氧基、间甲苯基氧基、对甲苯基氧基、4

‑

氧基

‑

1,1

’‑

联苯基、4

‑

羟基苯基氧基等。

[0306]

作为碳原子数7~20的芳氧基烷基,可举出例如,苯基氧基甲基、萘氧基甲基、蒽基氧基甲基、邻甲苯基氧基甲基、间甲苯基氧基甲基、对甲苯基氧基甲基、4

‑

氧基

‑

1,1

’‑

联苯基甲基、4

‑

羟基苯基氧基甲基等。

[0307]

作为碳原子数7~20的芳氧基羰基,可举出例如,苯氧基羰基、苄氧基羰基、4

‑

甲基苯氧基羰基、3,4

‑

二甲基苯氧基羰基、1

‑

萘氧基羰基、2

‑

萘氧基羰基、1

‑

蒽氧基羰基等。

[0308]

作为碳原子数8~20的烷基芳基氨基羰基,可举出例如,甲基苯基氨基羰基、乙基苯基氨基羰基、丁基苯基氨基羰基、环己基苯基氨基羰基等。

[0309]

作为碳原子数8~30的烷氧基羰基芳基,可举出例如,甲氧基羰基苯基、甲氧基羰基

‑

邻甲苯基、甲氧基羰基

‑

间甲苯基、甲氧基羰基

‑

对甲苯基、甲氧基羰基二甲苯基、甲氧基羰基

‑

α

‑

萘基、甲氧基羰基

‑

β

‑

萘基、乙氧基羰基苯基、正丙氧基羰基苯基、异丙氧基羰基苯基、正丁氧基羰基苯基、叔丁氧基羰基苯基、正戊基氧基羰基苯基、环戊基氧基羰基苯基、正己基氧基羰基苯基、环己基氧基羰基苯基、正辛基氧基羰基苯基、环辛基氧基羰基苯基、1

‑

乙基环戊基氧基羰基苯基、1

‑

甲基环己基氧基羰基苯基、甲氧基羰基萘基、甲氧基羰基乙基、乙氧基羰基萘基、正丙氧基羰基萘基、异丙氧基羰基萘基、正丁氧基羰基萘基、叔丁氧基羰基萘基、正戊基氧基羰基萘基、环戊基氧基羰基萘基、正己基氧基羰基萘基、环己基氧基羰基萘基、正辛基氧基羰基萘基、环辛基氧基羰基萘基、1

‑

乙基环戊基氧基羰基萘基、1

‑

甲基环己基氧基羰基萘基等。

[0310]

作为碳原子数8~20的芳氧基羰基烷基,可举出例如,苯氧基羰基甲基、苄氧基羰基甲基、4

‑

甲基苯氧基羰基甲基、3,4

‑

二甲基苯氧基羰基甲基、1

‑

萘氧基羰基甲基、2

‑

萘氧基羰基甲基、1

‑

蒽氧基羰基甲基等。

[0311]

r1~r4可以形成环结构。具体而言,r1~r4的至少2个可以结合。

[0312]

作为r1~r4的至少2个结合了的结构,可举出例如,下述通式(2)~(7)所示的结构。

[0313]

通过r1~r4形成环结构,从而在单元结构内形成键合链,即使环结构的一部分因蚀刻而被切断,另一方的键也会残留而不挥发,可期待显示实质上良好的蚀刻耐性。

[0314]

[化25]

[0315][0316]

通式(2)中,

[0317]

r1、r4、x1、x2和n与通式(1)含义相同。

[0318]

r

11

~r

16

各自独立地选自氢原子、碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基,r

13

~r

16

中的2个以上可以彼此结合而形成环结构。

[0319]

[化26]

[0320][0321]

通式(3)中,

[0322]

r1、r4、x1、x2和n与通式(1)含义相同。

[0323]

r

13

~r

16

与上述通式(2)含义相同。

[0324]

[化27]

[0325][0326]

通式(4)中,

[0327]

r1、r4、x1、x2和n与通式(1)含义相同。

[0328]

r

21

~r

32

各自独立地选自氢原子、碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基,r

25

~r

32

中的2个以上可以彼此结合而形成环结构。

[0329]

[化28]

[0330][0331]

通式(5)中,

[0332]

r1、r4、x1、x2和n与通式(1)含义相同。

[0333]

r

41

~r

46

各自独立地选自氢原子、碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基,r

41

~r

46

中的2个以上可以彼此结合而形成环结构。

[0334]

[化29]

[0335][0336]

通式(6)中,

[0337]

x1、x2和n与通式(1)含义相同。

[0338]

r

51

~r

54

各自独立地选自氢原子、碳原子数1~10的烷基、碳原子数6~20的芳基、碳原子数1~10的烷氧基、碳原子数6~20的芳氧基、碳原子数2~10的烷氧基烷基、碳原子数7~20的芳氧基烷基,r

51

~r

54

中的2个以上可以彼此结合而形成环结构。

[0339]

[化30]

[0340][0341]

通式(7)中,

[0342]

r1、r4、x1、x2和n与通式(1)含义相同。

[0343]

r

61

为氢或碳原子数6~20的芳基,作为取代基,可以具有烷氧基、酯基。

[0344]

作为通式(2)所示的结构单元的例子,能够示出下述结构单元。

[0345]

[化31]

[0346][0347]

作为通式(3)所示的结构单元的例子,能够示出下述结构单元。

[0348]

[化32]

[0349][0350]

作为通式(4)所示的结构单元的例子,能够示出下述结构单元。

[0351]

[化33]

[0352][0353]

作为通式(5)所示的结构单元的例子,能够示出下述结构单元。

[0354]

[化34]

[0355][0356]

作为通式(6)所示的结构单元的例子,能够示出下述结构单元。

[0357]

[化35]

[0358]

[0359]

[化36]

[0360][0361]

作为通式(7)所示的结构单元的例子,能够示出下述结构单元。

[0362]

[化37]

[0363][0364]

具有通式(1)所示的结构单元的树脂可以为了各种物性调整等而包含上述以外的结构单元。例如,可以包含专利文献3所记载的通式(1)所示的结构单元[a]和/或通式(2)所示的结构单元[b]那样的环状烯烃结构单元。

[0365]

在具有通式(1)所示的结构单元的树脂包含上述以外的结构单元的情况下,其量在具有通式(1)所示的结构单元的树脂的全部结构单元中,例如为1~50mol%,优选为1~40mol%,进一步优选为1~30mol%。

[0366]

具有通式(1)所示的结构单元的树脂例如,能够通过将下述通式(8)所示的环状烯烃单体利用开环易位聚合进行聚合来获得。通式(8)中,r1~r4、x1、x2和n与通式(1)含义相

同。

[0367]

[化38]

[0368][0369]

作为聚合原料的环状烯烃单体可以包括通式(8)所示的结构中r1~r4的至少1者彼此不同的两种以上的单体。此外,聚合原料也可以包含通式(8)所示的环状烯烃单体和除此以外的单体(例如,专利文献3所记载的单体)。

[0370]

将具有通式(1)所示的结构单元的树脂进行聚合时所使用的催化剂只要是能够将环状烯烃单体(例如通式(8)所示的单体)进行开环易位聚合的催化剂,就没有特别限定。

[0371]

可举出例如,钼(mo)、钨(w)、钌(ru)等有机过渡金属亚烷基配位化合物催化剂;由有机过渡金属配位化合物与作为助催化剂的路易斯酸的组合得到的开环易位催化剂等。优选使用钼(mo)、钨(w)、钌(ru)等有机过渡金属亚烷基配位化合物催化剂。

[0372]

在本实施方式中,特别优选为能够将含有杂原子的极性高的环状烯烃单体进行共聚的催化剂。例如,在将钼(mo)、钨(w)、钌(ru)等有机过渡金属亚烷基配位化合物用于开环易位聚合催化剂的情况下,能够将极性高的环状烯烃单体高效地共聚。

[0373]

作为有机过渡金属亚烷基配位化合物的开环易位聚合催化剂,可举出例如,w(n

‑

2,6

‑

pr

i2

c6h3)(chbut)(obut)2、w(n

‑

2,6

‑

pr

i2

c6h3)(chbut)(ocme2cf3)2、w(n

‑

2,6

‑

pr

i2

c6h3)(chbut)(ocme(cf3)2)2、w(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(obut)2、w(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme2cf3)2、w(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme(cf3)2)2、w(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(oc(cf3)3)2、w(n

‑

2,6

‑

me2c6h3)(chcme2ph)(oc(cf3)3)2(式中的pr

i

表示异丙基,but表示叔丁基,me表示甲基,ph表示苯基。)等钨系亚烷基催化剂;w(n

‑

2,6

‑

me2c6h3)(chchcmeph)(obut)2(pme3)、w(n

‑

2,6

‑

me2c6h3)(chchcme2)(obut)2(pme3)、w(n

‑

2,6

‑

me2c6h3)(chchcph2)(obut)2(pme2)、w(n

‑

2,6

‑

me2c6h3)(chchcmeph)(ocme2(cf3))2(pme3)、w(n

‑

2,6

‑

me2c6h3)(chchcme2)(ocme2(cf3))2(pme3)、w(n

‑

2,6

‑

me2c6h3)(chchcph2)(ocme2(cf3))2(pme3)、w(n

‑

2,6

‑

me2c6h3)(chchcme2)(ocme(cf3)2)2(pme3)、w(n

‑

2,6

‑

me2c6h3)(chchcme2)(ocme(cf3)2)2(pme3)、w(n

‑

2,6

‑

me2c6h3)(chchcph2)(ocme(cf3)2)2(pme3)、w(n

‑

2,6

‑

pr

i2

c6h3)(chchcmeph)(ocme2(cf3))2(pme3)、w(n

‑

2,6

‑

pr

i2

c6h3)(chchcmeph)(ocme(cf3)2)2(pme3)、w(n

‑

2,6

‑

pr

i2

c6h3)(chchcmeph)(oph)2(pme3)、(式中的pr

i

表示异丙基,but表示叔丁基,me表示甲基,ph表示苯基。)等钨系亚烷基催化剂;mo(n

‑

2,6

‑

pr

i2

c6h3)(chbut)(obut)2、mo(n

‑

2,6

‑

pr

i2

c6h3)(chbut)(ocme2cf3)2、mo(n

‑

2,6

‑

pr

i2

c6h3)(chbut)(ocme(cf3)2)2、mo(n

‑

2,6

‑

pr

i2

c6h3)(chbut)(oc(cf3)3)2、mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(obut)2、mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme2cf3)2、mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme(cf3)2)2、mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(oc(cf3)3)2、mo(n

‑

2,6

‑

me2c6h3)(chcme2ph)(obut)2、mo(n

‑

2,6

‑

me2c6h3)(chcme2ph)(ocme2cf3)2、mo(n

‑

2,6

‑

me2c6h3)(chcme2ph)(ocme(cf3)2)2、mo(n

‑

2,6

‑

me2c6h3)(chcme2ph)(oc(cf3)3)2(式中的pr

i

表示异丙基,but表示叔丁基,me表示甲基,ph表示苯基。)等钼系亚烷基催化剂;ru(p(c6h

11

)3)2(chph)c

l2

(式中的ph表示苯基。)等钌系亚烷

基催化剂等。

[0374]

开环易位聚合催化剂可以单独使用,也可以将2种以上并用来使用。

[0375]

作为将具有通式(1)所示的结构单元的树脂聚合时的聚合催化剂金属成分,可举出例如,钼、钨、铼、铱、钽、钌、钒、钛、钯、铑等过渡金属。优选为钼、钨、钌、铑,更优选为钼、钨。

[0376]

在聚合反应中,关于环状烯烃单体与有机过渡金属亚烷基配位化合物的开环易位聚合催化剂的摩尔比,相对于开环易位聚合催化剂1摩尔,环状烯烃单体例如为10当量~50000当量,优选为50当量~30000当量,更优选为100当量~20000当量。

[0377]

聚合反应可以在无溶剂的状态下进行,也可以使用溶剂来进行。

[0378]

作为溶剂,可举出例如,四氢呋喃、二乙基醚、二丁基醚、二甲氧基乙烷、二烷等醚类;苯、甲苯、二甲苯、乙苯等芳香族烃;戊烷、己烷、庚烷等脂肪族烃;环戊烷、环己烷、甲基环己烷、二甲基环己烷、十氢化萘等脂肪族环状烃;二氯甲烷、二氯乙烷、二氯乙烯、四氯乙烷、氯苯、三氯苯等卤代烃;乙酸甲酯、乙酸乙酯等酯等。

[0379]

溶剂可以单独使用1种,也可以并用2种以上。

[0380]

此外,聚合反应可以在烯烃类、二烯类等链转移剂的存在下进行。

[0381]

作为用作链转移剂的烯烃类,可举出例如,乙烯、丙烯、丁烯、戊烯、己烯、辛烯等α

‑

烯烃;乙烯基三甲基硅烷、烯丙基三甲基硅烷、烯丙基三乙基硅烷、烯丙基三异丙基硅烷等含有硅的烯烃等。此外,作为二烯类,可举出例如,1,4

‑

戊二烯、1,5

‑

己二烯、1,6

‑

庚二烯等非共轭系二烯。

[0382]

链转移剂可以单独使用1种,也可以并用2种以上。

[0383]

相对于环状烯烃单体1摩尔,链转移剂的使用量优选为0.001~1000当量,更优选为0.01~100当量的范围。

[0384]

作为其它观点,相对于开环易位聚合催化剂1摩尔,链转移剂的使用量优选为0.1~2000当量,更优选为1~1000当量的范围。

[0385]

通过任意地设定它们的量比,从而能够调整分子量的大小。

[0386]

聚合反应中的单体浓度根据环状烯烃单体的反应性、在聚合溶剂中的溶解性等进行适当调整即可,没有特别限定。作为一例,环状烯烃单体相对于溶剂1kg的量为例如0.001~3kg,优选为0.01~2kg,进一步优选为0.02~1kg的范围。

[0387]

反应温度根据环状烯烃单体和开环易位催化剂的种类、量等进行适当调整即可,没有特别限定。作为一例,为

‑

30~150℃,优选为0~120℃,进一步优选为15~100℃。

[0388]

反应时间为例如,1分钟~10小时,优选为5分钟~8小时,进一步优选为10分钟~6小时。

[0389]

聚合反应后,通过利用丁醛等醛类、丙酮等酮类、甲醇等醇类等来停止反应,从而能够获得具有通式(1)所示的结构单元的树脂的溶液。

[0390]

从减少所得的具有通式(1)所示的结构单元的树脂中的未聚合单体的量,进一步抑制挥发成分(释气)的产生的观点考虑,环状烯烃单体的聚合率优选为90%以上,更优选为95%以上,进一步优选为100%。

[0391]

从所得的具有通式(1)所示的结构单元的树脂的溶液取得聚合物的方法没有特别限制,能够适当应用公知的方法。可举出例如:向搅拌下的不良溶剂中排出反应溶液的方

法;通过向反应溶液中吹入蒸汽的汽提等方法来使聚合物析出的方法;或者通过加热等使溶剂从反应溶液蒸发除去的方法等。

[0392]

具有通式(1)所示的结构单元的树脂可以为将主链的双键进行了氢化(也称为加氢)的形式。由此,解开由主链的双键限制聚合物链活动的束缚,例如,使聚合物的玻璃化转变温度适度地降低,易于获得加热(烘烤)时的良好的流动性。即,对于基板的凹凸结构的埋入性变得更良好,此外,能够形成平坦性更良好的抗蚀剂下层膜。

[0393]

以主链的双键整体为基准,加氢反应中的氢化率优选为0.1~100摩尔%,更优选为1.0~95摩尔%,进一步优选为5~90摩尔%。

[0394]

用于氢化的催化剂可以是均相系金属配位化合物催化剂,也可以是非均相系的金属担载催化剂中的任一者。优选为能够将催化剂容易地分离的非均相系金属担载催化剂。可举出例如,活性炭担载钯、氧化铝担载钯、活性炭担载铑、氧化铝担载铑、活性炭担载钌、氧化铝担载钌等。

[0395]

催化剂可以单独使用,或也能够将两种以上组合使用。

[0396]

关于氢化时所使用的溶剂,只要是将聚合物溶解,并且溶剂本身不会被氢化的溶剂,就没有特别限制。可举出例如,四氢呋喃、二乙基醚、二丁基醚、二甲氧基乙烷、二烷等醚类;苯、甲苯、二甲苯、乙苯等芳香族烃;戊烷、己烷、庚烷等脂肪族烃;环戊烷、环己烷、甲基环己烷、二甲基环己烷、十氢化萘等脂肪族环状烃;二氯甲烷、二氯乙烷、二氯乙烯、四氯乙烷、氯苯、三氯苯等卤代烃;乙酸甲酯、乙酸乙酯等酯等。

[0397]

氢化时,溶剂可以单独使用1种,也可以并用2种以上。此外,优选使用与上述聚合反应中使用的溶剂相同种类的溶剂,由此不需要溶剂置换工序,能够应用适于生产率的工序。

[0398]

在氢化反应中,氢压力优选为常压~10mpa,更优选为0.5~8mpa,特别优选为2~5mpa。此外,反应温度优选为0~200℃,更优选为室温~150℃,特别优选为50~100℃。氢化反应的实施方式没有特别限制,可举出例如:将催化剂分散或溶解于溶剂中来进行的方法;将催化剂填充至柱等中作为固定相,并使聚合物溶液流通来进行的方法等。

[0399]

进一步,氢化处理可以是使氢化处理前的聚合物的聚合溶液在不良溶剂中析出,将聚合物离析之后,再次溶解于溶剂来进行氢化处理,也可以不从聚合溶液将聚合物离析,而利用上述氢化催化剂来进行氢化处理。

[0400]

氢化后,从聚合物溶液取得聚合物的方法没有特别限制。可举出例如:利用过滤、离心分离、倾析等方法取得不含催化剂的聚合物溶液,向搅拌下的不良溶剂中排出反应溶液的方法;通过在反应溶液中吹入蒸汽的汽提等方法来使聚合物析出的方法;或者通过加热等使溶剂从反应溶液蒸发除去的方法等。这些方法可特别优选应用于使用活性炭担载铑、活性炭担载钌等非均相系金属担载催化剂的情况。

[0401]

此外,在利用非均相系金属担载催化剂来实施氢化反应的情况下,还能够在将合成液过滤而过滤分离金属担载催化剂之后,利用上述方法来取得聚合物。为了获得半导体器件制造工序所期望的金属杂质量少的聚合物溶液,可以将粗略提取催化剂成分后的溶液进行过滤,利用上述方法取得聚合物。

[0402]

特别是将催化剂成分进行精密过滤是适合的。在该情况下,过滤器的筛孔直径优选为0.05~10μm,更优选为0.10~10μm,进一步优选为0.10~5μm。

[0403]

具有通式(1)所示的结构单元的树脂的、利用将标准聚苯乙烯作为基准物质的凝胶渗透色谱(gpc)测定得到的重均分子量(mw)优选为1000~20000,更优选为1500~19000,进一步优选为2000~18000。这里,gpc测定时的试样浓度能够设为例如3.0~9.0mg/ml。

[0404]

通过使重均分子量(mw)在上述范围内,从而在基板的凹凸结构的表面上涂布本实施方式的下层膜形成用材料之后的烘烤工序中的、通常的半导体器件制造工序中所应用的200~250℃的加热时,能够表现出进一步良好的加热熔融流动性。其结果是能够形成空隙等缺陷得以进一步抑制,平坦性进一步优异,表现出进一步良好的状态的埋入性的下层膜。

[0405]

具有通式(1)所示的结构单元的树脂的、作为重均分子量(mw)与数均分子量(mn)之比的分子量分布(mw/mn)优选为1.3~5.0,更优选为1.3~4.0,进一步优选为1.3~3.0。通过使分子量分布(mw/mn)为适当的范围,从而对于烘烤工序中的加热,能够进一步抑制熔融不均,树脂进一步均匀地熔融。其结果是能够形成空隙等缺陷得以进一步抑制,平坦性进一步优异,具有进一步良好的埋入性的下层膜。

[0406]

通过适当调整多种树脂的使用比率,从而能够使性能变得更良好。

[0407]

具有通式(a)所示的结构单元的树脂与具有通式(b)所示的结构单元的树脂的质量比通常为具有通式(a)所示的结构单元的树脂/具有通式(b)所示的结构单元的树脂=5/95~95/5,优选为10/90~90/10,更优选为20/80~80/20,进一步优选为40/60~60/40。

[0408]

在第一实施方式的下层膜形成材料进一步包含具有通式(1)所示的结构单元的树脂的情况下,质量比通常为(具有通式(a)所示的结构单元的树脂 具有通式(1)所示的结构单元的树脂)/(具有通式(b)所示的结构单元的树脂)=5/95~95/5,优选为10/90~90/10,更优选为20/80~80/20,进一步优选为40/60~60/40。

[0409]

应该指出的是,第一实施方式的下层膜形成材料只要固体成分满足上述(i)和(ii),就可以包含上述树脂以外的树脂(其它树脂)。

[0410]

下层膜形成用材料能够通过使上述树脂溶解或分散于有机溶剂,根据需要,通过过滤器除去异物来调制。这样操作而调制的下层膜形成用材料通常为适合于涂布于基板上的清漆状。

[0411]

此时能够使用的有机溶剂只要是能够将上述树脂进行溶解或分散的溶剂,就没有特别限定。

[0412]

作为有机溶剂,可举出例如,醇系溶剂、醚系溶剂、酮系溶剂、酰胺系溶剂、酯系溶剂、烃系溶剂等。

[0413]

作为醇系溶剂,可举出例如,4

‑

甲基

‑2‑

戊醇、正己醇等碳原子数1~18的脂肪族一元醇系溶剂;环己醇等碳原子数3~18的脂环式一元醇系溶剂;1,2

‑

丙二醇等碳原子数2~18的多元醇系溶剂;丙二醇单甲基醚等碳原子数3~19的多元醇部分醚系溶剂等。

[0414]

作为醚系溶剂,可举出例如,二乙基醚、二丙基醚、二丁基醚等二烷基醚系溶剂;四氢呋喃、四氢吡喃等环状醚系溶剂;二苯基醚、茴香醚等含有芳香环的醚系溶剂等。

[0415]

作为酮系溶剂,可举出例如,丙酮、甲基乙基酮、甲基正丙基酮、甲基正丁基酮、二乙基酮、甲基异丁基酮、2

‑

庚酮、乙基正丁基酮、甲基正己基酮、二异丁基酮、三甲基壬酮等链状酮系溶剂;环戊酮、环己酮、环庚酮、环辛酮、甲基环己酮等环状酮系溶剂;2,4

‑

戊烷二酮、丙酮基丙酮、苯乙酮等。

[0416]

作为酰胺系溶剂,可举出例如,n,n

’‑

二甲基咪唑烷酮、n

‑

甲基吡咯烷酮等环状酰

胺系溶剂;n

‑

甲基甲酰胺、n,n

‑

二甲基甲酰胺、n,n

‑

二乙基甲酰胺、乙酰胺、n

‑

甲基乙酰胺、n,n

‑

二甲基乙酰胺、n

‑

甲基丙酰胺等链状酰胺系溶剂等。

[0417]

作为酯系溶剂,可举出例如,乙酸正丁酯等乙酸酯等单羧酸酯系溶剂;乙酸丙二醇酯等多元醇羧酸酯系溶剂;乙酸丙二醇单甲基醚等多元醇部分烷基醚乙酸酯等多元醇部分醚羧酸酯系溶剂;草酸二乙酯等多元羧酸二酯系溶剂;γ

‑

丁内酯、δ

‑

戊内酯等内酯系溶剂;碳酸二乙酯、碳酸亚乙酯、碳酸亚丙酯等碳酸酯系溶剂等。

[0418]

作为烃系溶剂,可举出例如,碳原子数5~10的直链状或支链状烃、碳原子数5~12的脂环式烃、碳原子数6~18的芳香族烃等。脂环式烃和芳香族烃的环上的氢原子的一部分或全部可以被碳原子数1~5的直链状或支链状烷基取代。

[0419]

关于溶剂,考虑涂覆时的挥发速度、对于工艺的适应性、生产率等而进行适当选择即可。

[0420]

优选选择醇系溶剂、链状酮系溶剂、环状酮系溶剂、链状醚溶剂、环状醚溶剂、酯系溶剂等含氧溶剂。

[0421]

下层膜形成用材料可以包含1种或2种以上溶剂。

[0422]

此外,在例如上述具有通式(1)所示的结构单元的树脂的合成工序中,例如,只要不发生在氢化工序中溶剂被氢化等变质,则作为合成溶剂和下层膜形成用材料的调制溶剂,也能够使用相同种类的溶剂。

[0423]

此外,在本实施方式的下层膜形成用材料中,树脂的浓度(在使用2种以上树脂的情况下,各浓度的总和)优选为0.01~50.0质量%,更优选为0.1~45.0质量%,进一步优选为1.0~40.0质量%。树脂的浓度能够考虑树脂的溶解性、对于过滤工艺的适应性、制膜性、作为下层膜的厚度等来选择。

[0424]

进一步,出于调整作为抗蚀剂下层膜的物性的目的,在不会过度损害蚀刻耐性、埋入性、平坦性的范围内,下层膜形成用材料可以包含丙烯酸系树脂、环氧树脂、苯乙烯树脂、羟基苯乙烯树脂、羟基亚萘基树脂、有机硅树脂等树脂;聚合性单体或低聚物与聚合引发剂(光或热)的组合;热固化系的单体;锆、铪、钌、钛等金属的氧化物。

[0425]

接着,使调制后的清漆状的下层膜形成用材料通过过滤器进行过滤。由此,能够从清漆状的下层膜形成用材料除去聚合物不溶成分、凝胶、异物等。通过减少这些成分,从而涂布时的平坦性变得更良好。

[0426]

过滤器的筛孔直径优选为0.001~1μm,更优选为0.001~0.5μm,进一步优选为0.001~0.1μm。作为过滤器的材质,可举出聚四氟乙烯(ptfe)、聚丙烯(pp)、聚醚砜(pes)、纤维素等有机材料;玻璃纤维、金属等无机材料等。只要不影响作为抗蚀剂下层膜的功能,则能够考虑清漆特性、工艺适应性等而选择任意材质。

[0427]

过滤可以为从孔径大的过滤器向孔径小的过滤器输送清漆的多阶段工艺。当然,也可以为直接向孔径小的过滤器输送清漆的单一工艺。

[0428]

作为将清漆输送至过滤器的方法,可举出例如,利用压力差的方法、借助螺杆等通过机械性驱动将清漆输送至过滤器的方法等。

[0429]

关于过滤的温度,在考虑了过滤器性能、溶液粘度、聚合物的溶解性的范围内适当选择即可。优选为

‑

10~200℃,更优选为0~150℃,进一步优选为室温~100℃的范围。

[0430]

<第二实施方式>

[0431]

第二实施方式的下层膜形成用材料用于多层抗蚀剂工艺。

[0432]

该下层膜形成用材料的固体成分满足以下(i)~(iii)。

[0433]

(i)由以下数学式(1)定义的元素构成比率re为1.5~2.8。

[0434]

(ii)玻璃化转变温度为30~250℃。

[0435]

(iii)包含具有下述通式(1)所示的结构单元的树脂。

[0436]

[数7]

[0437][0438]

数学式(1)中,

[0439]

n

h

为下层膜形成用材料的固体成分中的氢原子的数目,

[0440]

n

c

为下层膜形成用材料的固体成分中的碳原子的数目,

[0441]

n

o

为下层膜形成用材料的固体成分中的氧原子的数目。

[0442]

[化39]

[0443][0444]

通式(1)中,

[0445]

r1~r4各自独立地为选自由氢原子、碳原子数6~20的芳基、碳原子数6~20的芳氧基、碳原子数7~20的芳氧基烷基、碳原子数7~20的芳氧基羰基、碳原子数8~20的烷基芳基氨基羰基、碳原子数8~30的烷氧基羰基芳基和碳原子数8~20的芳氧基羰基烷基所组成的组中的任一基团,并且,r1~r4中的至少1者为氢原子以外的基团,进一步,r1~r4可以彼此结合而形成环结构,

[0446]

n表示0~2的整数,

[0447]

x1和x2各自独立地表示

‑

ch2‑

或

‑

o

‑

。

[0448]

在第二实施方式中,固体成分的元素构成比率re为1.5~2.8、以及固体成分的玻璃化转变温度为30~250℃的技术意义与第一实施方式同样。因此,省略再一次的说明。顺便说一下,在第二实施方式中,re优选为1.8~2.5,更优选为1.8~2.4。

[0449]

在第二实施方式中,具有通式(1)所示的结构单元的树脂自身的优选形态等与第一实施方式同样。因此,省略再一次的说明。

[0450]

在第二实施方式中,由数学式(2)定义的元素构成比率re’优选为1.5~2.8。

[0451]

作为一例,第二实施方式的下层膜形成材料优选除了包含具有通式(1)所示的结构单元的树脂以外,还进一步包含具有通式(b)所示的结构单元的树脂。更优选的是,在第二实施方式中,除了包含具有通式(1)所示的结构单元的树脂以外,优选进一步包含具有通式(b)所示的结构单元的树脂。

[0452]

关于通式(b)、通式(b),如第一实施方式所说明的那样。

[0453]

在并用具有通式(1)所示的结构单元的树脂与具有通式(b)所示的结构单元的树脂的情况下,质量比通常为具有通式(1)所示的结构单元的树脂/具有通式(b)所示的结构

单元的树脂=5/95~95/5,优选为10/90~90/10,更优选为20/80~80/20,进一步优选为40/60~60/40。

[0454]

作为其它例,第二实施方式的下层膜形成材料优选除了包含具有通式(1)所示的结构单元的树脂以外,还进一步包含具有通式(a)所示的结构单元的树脂。更优选在第二实施方式中,除了包含具有通式(1)所示的结构单元的树脂以外,优选进一步包含具有通式(a1)或(a2)所示的结构单元的树脂。

[0455]

关于通式(a)、通式(a1)、(a2),如第一实施方式所说明的那样。

[0456]

具有通式(1)所示的结构单元的树脂与具有通式(a)所示的结构单元的树脂的质量比通常为具有通式(1)所示的结构单元的树脂/具有通式(a)所示的结构单元的树脂=100/0~5/95,优选为100/0~15/85,更优选为100/0~30/70,更优选为100/0~45/55。

[0457]

应该指出的是,第二实施方式的下层膜形成材料只要固体成分满足上述(i)~(iii),则可以包含既不是具有通式(a)所示的结构单元的树脂,也不是具有通式(b)所示的结构单元的树脂的树脂(其它树脂)。例如,第二实施方式的下层膜形成材料可以包含聚羟基苯乙烯作为其它树脂。

[0458]

具有通式(1)所示的结构单元的树脂与其它树脂的质量比通常为具有通式(1)所示的结构单元的树脂/其它树脂=100/0~55/45,优选为100/0~60/40,更优选为100/0~70/30。

[0459]

第二实施方式的下层膜形成材料的调制方法、能够使用的溶剂等与第一实施方式同样。因此,省略再一次的说明。

[0460]

<抗蚀剂下层膜>

[0461]

能够使用下层膜形成用材料来制造(形成)抗蚀剂下层膜。

[0462]

抗蚀剂下层膜的制造方法包括在基板上形成包含下层膜形成用材料的涂膜的工序(以下,也称为“涂膜形成工序”)。

[0463]

根据需要,也可以进行加热上述涂膜的工序(以下,也称为“加热工序”)。

[0464]

通过使用上述下层膜形成用材料(第一实施方式或第二实施方式),从而能够制造蚀刻耐性良好,并且埋入性、平坦性优异的抗蚀剂下层膜。

[0465]

第一实施方式或第二实施方式的下层膜形成用材料对于复杂形状的基板的埋入性特别优异。因此,能够在具有高低差的基板、具有多种沟槽的基板等复杂形状的基板上,制作满足蚀刻耐性的同时,埋入性、平坦性优异的抗蚀剂下层膜。

[0466]

顺便说一下,蚀刻耐性例如,能够通过进行氧等离子体蚀刻时的“使用聚羟基苯乙烯获得的参照用的抗蚀剂下层膜蚀刻速率

÷

对象下层膜的蚀刻速率”的式子来算出。由该式求得的值优选为1.03~3.00,更优选为1.05~2.00。

[0467]

对于氧等离子体蚀刻的详细情况,请参照后文记载的实施例。

[0468]

以下,对于各工序进行说明,但是本发明并不限定于此。

[0469]

[涂膜形成工序]

[0470]

第一实施方式或第二实施方式的下层膜形成材料通过包含特定的树脂,或通过包含2种以上特定的树脂,从而能够完好地涂布于基板,获得均匀膜厚的涂膜。

[0471]

在涂膜形成工序中,使用下层膜形成用材料,在基板上形成涂膜。

[0472]

作为基板,可举出例如,硅晶片、铝晶片、镍晶片等。

[0473]

基板的表面可以设置凹凸结构。凹凸结构可以为例如,二氧化硅(sio2)膜、sicn膜、在二氧化硅(sio2)中掺杂有碳(c)的sioc膜、甲基硅氧烷系有机膜(sog)、均匀地分布有数nm以下的微小孔隙的二氧化硅绝缘膜等由低介电材料形成了被膜的结构。

[0474]

通过使用第一实施方式或第二实施方式的下层膜形成用材料,从而对于凹凸结构的埋入性变得良好。此外,能够形成平坦性优异的抗蚀剂下层膜。特别是,即使使用了具有高低差的基板、具有多种沟槽的基板等复杂形状的基板,也易于获得良好的埋入性、平坦性。

[0475]

作为具有多种沟槽的基板,还可举出例如,具有彼此不同的长宽比的基板。能够使用各种值混合存在的长宽比,例如,在基板的沟槽中,作为长宽比中的最大值与最小值之比,优选为1~30,更优选为1~25,进一步优选为1~20。

[0476]

涂膜的形成方法(涂布方法)没有特别限定。可举出例如,使用旋转涂布、溶液流延涂布、辊涂、狭缝涂布、喷墨涂布等方法,将上述清漆状的下层膜形成用材料涂布于基板的方法。

[0477]

此时,所形成的抗蚀剂下层膜的从基板上的凹部底至大气面的膜厚没有特别限定。例如,作为后述平均值h

av

的值,优选为5~2000nm,更优选为5~1000nm,进一步优选为5~500nm。

[0478]

[加热工序]

[0479]

在加热工序中,对在涂膜形成工序中形成的涂膜进行加热。加热的温度优选为100~400℃,更优选为150~300℃,进一步优选为180~250℃。加热时间优选为5秒~60分钟,更优选为10秒~10分钟,进一步优选为30秒~3分钟。作为加热的气氛,可举出例如,空气、氮气、氩气等非活性气体等。

[0480]

作为加热方式,可举出例如,以除去涂膜中的溶剂为目的进行加热,利用之后的加热使涂膜流动,向基板的凹凸结构中埋入涂膜的方式;使在不损害本发明的效果的范围内为了补充功能而混合的热固化系材料等异种物质进行固化,利用之后的加热使涂膜流动,向基板的凹凸结构中埋入涂膜的方式;以使下层膜形成用材料的离去基团脱离为目的进行加热,利用之后的加热使涂膜流动,向基板的凹凸结构中埋入涂膜的方式等。

[0481]

加热可以为阶段性地提高温度的多阶段工艺。

[0482]

这样操作而获得的抗蚀剂下层膜例如,能够作为用于利用光刻的图案形成的工序构件来使用。

[0483]

优选使用第一实施方式或第二实施方式的下层膜形成用材料而获得的下层膜的耐溶剂性良好。由此,在抗蚀剂下层膜上设置其它层(例如抗蚀剂层)的情况下,更不易发生混杂。

[0484]

例如,由下述(1)~(3)的步骤测定得到的残膜率优选为50%以上,更优选为50~100%,进一步优选为60~100%,特别优选为70~100%,特别优选为80~100%。

[0485]

[步骤]

[0486]

(1)将下层膜形成用材料涂布于基板上,在120℃干燥1分钟,冷却至室温,然后,在300℃加热1分钟而形成膜。将此时的膜厚设为a。a典型地为300~400nm,优选调整为350nm。

[0487]

(2)将由(1)形成的膜在丙二醇单甲基醚(pgme)/丙二醇

‑1‑

单甲基醚

‑2‑

乙酸酯(pgmea)的质量比7/3的混合溶剂中,以23℃浸渍5分钟。

[0488]

(3)将(2)的浸渍后的膜在150℃加热3分钟,使溶剂干燥。将此时的膜厚设为b。然后,通过(b/a)

×

100(%)的式子算出残膜率。

[0489]

在第一实施方式或第二实施方式的下层膜形成用材料中,特别是,通过组合使用特定的树脂,从而存在残膜率高的倾向。

[0490]

在上述步骤(2)中,使用pgme/pgmea的质量比7/3的混合溶剂的理由在于:对于用于形成设置于抗蚀剂下层膜的上层的中间层、抗蚀剂层的材料,使用pgme、pgmea来作为溶剂的情况多。

[0491]

通过使残膜率为50%以上,从而在抗蚀剂下层膜上形成硬掩模等中间层、抗蚀剂层的情况下,能够抑制抗蚀剂下层膜溶解,或者抑制抗蚀剂下层膜与中间层和/或抗蚀剂层过度地混杂。其结果是中间层与抗蚀剂下层膜的密合性变得适当,能够实现平坦性更优异的层叠体。

[0492]

<层叠体>

[0493]

层叠体具备:基板、以及在该基板的一面上使用下层膜形成用材料形成的抗蚀剂下层膜。

[0494]

优选为基板与抗蚀剂下层膜接触的结构。

[0495]

这里,抗蚀剂下层膜及其制造方法由于已经在上述<抗蚀剂下层膜>的项目中进行了说明,因此省略再一次的说明。

[0496]

图1为用于说明层叠体的结构的示意图。更具体而言,图1为用于说明层叠体10中,抗蚀剂下层膜2的膜厚4、凹凸结构7的高度5和凹凸结构7的凸

‑

凸间的间隔6的示意图。

[0497]

图1所示的4个层叠体10中,左上和左下的图为(a)基板1具有凹凸结构的情况下的示意图。此外,右上和右下的图为(b)基板1没有凹凸结构的情况下的示意图。左上的图和左下的图表示基本上相同的层叠体。同样地,右上的图和右下的图表示基本上相同的层叠体。但是,为了说明,在上图和下图中对符号、辅助线等进行了变更。

[0498]

基板1可以如(b)那样,为具有平坦的表面的结构,优选如(a)那样,在其单面或两面具有凹凸结构7。凹凸结构7中的凹凸的高度优选为5~500nm,更优选为7~450nm,进一步优选为10~400nm的范围。

[0499]

这里,凹凸的“高度”是指图1所示的凹凸结构7的高度5。在想要求出作为基板1整体的“平均高度”的情况下,例如,任意测定10处凹凸结构7的高度5,采用它们的平均值即可。

[0500]

凹凸结构7中的凸

‑

凸间的间隔优选为1nm~10mm。凹凸结构7中的凸

‑

凸间的间隔的下限值更优选为3nm以上,进一步优选为5nm以上,特别优选为10nm以上。

[0501]

这里,凹凸结构7中的凸

‑

凸间的间隔是指图1所示的凹凸结构7中的凸

‑

凸间的间隔6。在想要求出作为基板1整体的“凸

‑

凸间的平均间隔”的情况下,例如,任意测定10处凹凸结构7中的凸

‑

凸间的间隔6,采用它们的平均值即可。

[0502]

凹凸结构7中的凸

‑

凸间的间隔的上限值更优选为5mm以下,进一步优选为1mm以下,特别优选为0.5mm以下。

[0503]

在基板1具有上述那样的凹凸结构的情况下,存在抗蚀剂下层膜2的效果进一步显著地表现的倾向。

[0504]

基板1的厚度优选为0.01~10000μm。基板1的厚度的下限值更优选为0.03μm以上,

进一步优选为0.05μm以上,特别优选为0.10μm以上。

[0505]

基板1的厚度的上限值更优选为5000μm以下,进一步优选为3000μm以下,特别优选为1000μm以下。

[0506]

这里,在基板1具有凹凸结构7的情况下,基板1的最薄部的厚度与最厚部的厚度优选处于上述数值范围内。

[0507]

在抗蚀剂下层膜2中,与基板相反侧的表面3的、通过下述数学式算出的平坦度(

△

ft)优选为0~5%,更优选为0~3%,进一步优选为0~1.5%,特别优选为0~1%。

[0508]

δft={(h

max

―h

min

)/h

av

}

×

100(%)

[0509]

上述数学式中,

[0510]

h

av

为在表面3的任意10处测定抗蚀剂下层膜的膜厚时的膜厚的平均值,h

max

为抗蚀剂下层膜的膜厚的最大值,

[0511]

h

min

为抗蚀剂下层膜的膜厚的最小值。

[0512]

在基板具有凹凸的情况下,通过测定从凹部底面至抗蚀剂下层膜的上表面(与大气的界面)的距离(图1的左下的层叠体10所示的膜厚4),从而求出h

av

、h

max

和h

min

。换句话说,在基板具有凹凸的情况下,对于具有凹部的部分,选择性地测定10处,求出h

av

、h

max

和h

min

。

[0513]

如上述那样,通过使用本实施方式的下层膜形成用材料,从而能够获得平坦性良好的抗蚀剂下层膜。

[0514]

由于能够获得平坦性良好的抗蚀剂下层膜,因此不论中间层的有无,都能够使抗蚀剂层的厚度进一步均匀。由此,在光刻中能够再现性良好地获得所期望的图案。

[0515]

综上所述,使用第一实施方式或第二实施方式的下层膜形成材料获得的层叠体的(i)残膜率、(ii)平坦度、(iii)蚀刻耐性等良好。从这些观点考虑,也能够如以下那样表达层叠体。这样的兼顾了残膜率、平坦度和蚀刻耐性的层叠体在尖端半导体器件的制造中极其有用。

[0516]

一种层叠体,其具备:基板、以及在基板的一面上由下层膜形成用材料形成的抗蚀剂下层膜,

[0517]

所述层叠体至少具有下述(i)~(iii)的特征。

[0518]

(i)下层膜形成用材料的、由以下(1)~(3)的步骤测定得到的残膜率为80%以上。

[0519]

<步骤>

[0520]

(1)将下层膜形成用材料涂布于基板上,在120℃干燥1分钟,冷却至室温,然后,在300℃加热1分钟而形成膜。将此时的膜厚设为a。

[0521]

(2)将由(1)形成的膜在丙二醇单甲基醚/丙二醇

‑1‑

单甲基醚

‑2‑

乙酸酯的质量比7/3的混合溶剂中,以23℃浸渍5分钟。

[0522]

(3)将(2)的浸渍后的膜在150℃加热3分钟,使溶剂干燥。将此时的膜厚设为b。然后,通过(b/a)

×

100(%)的式子算出残膜率。

[0523]

(ii)在抗蚀剂下层膜的与基板相反侧的表面α中,通过下述数学式算出的平坦度δft为0~1.5%。

[0524]

δft={(h

max

‑

h

min

)/h

av

}

×

100(%)

[0525]

上述数学式中,

[0526]

h

av

为在上述表面α的任意10处测定上述抗蚀剂下层膜的膜厚时的膜厚的平均值,

[0527]

h

max

为上述抗蚀剂下层膜的膜厚的最大值,

[0528]

h

min

为上述抗蚀剂下层膜的膜厚的最小值。

[0529]

(iii)通过“使用聚羟基苯乙烯而获得的参照用的抗蚀剂下层膜蚀刻速率

÷

对象下层膜的蚀刻速率”的式子算出的蚀刻耐性的值为1.03~3.00。

[0530]

<图案形成方法>

[0531]

图案形成方法例如,具备下述工序:(i)在上述那样的抗蚀剂下层膜的上表面侧形成抗蚀剂图案的工序(以下,也称为“抗蚀剂图案形成工序”);以及(ii)将该抗蚀剂图案作为掩模,将抗蚀剂下层膜和基板依次蚀刻的工序(以下,也称为“蚀刻工序”)。

[0532]

此外,图案形成方法也可以为在抗蚀剂图案形成工序中,在抗蚀剂下层膜的上表面侧形成中间层,在该中间层的上表面侧形成抗蚀剂图案,在蚀刻工序中,进一步将中间层进行蚀刻的工序。

[0533]

第一实施方式或第二实施方式的下层膜形成用材料优选包含2种以上的特定的树脂。例如在具有通式(1)所示的结构单元的树脂单独时蚀刻耐性低的情况下,能够通过将具有通式(a)所示的结构单元的树脂和/或具有通式(b)所示的结构单元的树脂以适当的组成进行组合,来提高蚀刻耐性。通过使用第一实施方式或第二实施方式的下层膜形成用材料,从而能够形成蚀刻耐性良好,并且平坦性良好的抗蚀剂下层膜。由此,能够形成良好的图案。

[0534]

此外,特别是通过下层膜形成用材料包含具有上述通式(1)所示的结构单元的树脂,从而能够抑制由中间层形成用材料、抗蚀剂图案形成用材料所包含的溶剂导致的混杂。而且,抗蚀剂下层膜的平坦性变得更良好,进一步易于形成良好的图案。

[0535]

以下,对于各工序进行说明,但是本发明并不限定于此。

[0536]

[抗蚀剂图案形成工序]

[0537]

在本工序中,在抗蚀剂下层膜的上表面侧形成抗蚀剂图案。或者可以在抗蚀剂下层膜的上表面侧形成中间层,在该中间层的上表面侧形成抗蚀剂图案。

[0538]

中间层为在抗蚀剂图案形成等中,为了补充抗蚀剂下层膜和/或抗蚀剂膜所具有的功能,或者赋予它们所不具有的功能而具有这些功能的层。例如在形成防反射膜(也称为防反射层)作为中间层的情况下,能够补充抗蚀剂下层膜的防反射功能。作为其它例,在形成硬掩模层作为中间层的情况下,能够抑制使用碱性显影液时对于抗蚀剂下层膜的影响,和/或能够补充将抗蚀剂下层膜进行蚀刻后,将下层的由硅、铝、镍等形成的基板进行蚀刻时的抗蚀剂图案形成层的蚀刻耐性不足。

[0539]

进一步,中间层可以为具备防反射层和硬掩模层中的任一者、或这两者的功能的层。关于层构成,在抗蚀剂下层膜的紧上方可以形成防反射层,也可以形成硬掩模层。关于中间层的原材料、物性等,考虑抗蚀剂材料,加工基板等材料的特性、生产率等进行适当选择即可。

[0540]

中间层能够由有机化合物、无机氧化物等来形成。作为有机化合物,可举出例如,duv

‑

42、duv

‑

44、arc

‑

28、arc

‑

29(brewer science公司制)、ar

‑

3、ar

‑

19(罗门哈斯公司制)等。此外,作为无机氧化物,可举出例如,nfc sog系列(jsr公司制)、通过cvd法形成的聚硅氧烷、氧化钛、氧化铝、氧化钨等。

[0541]

形成中间层的方法没有特别限定。可举出例如,涂布法、cvd法等。这些之中,优选

为涂布法。在使用涂布法的情况下,能够在形成抗蚀剂下层膜之后,连续地形成中间层。

[0542]

中间层的膜厚没有特别限定。关于膜厚,根据中间层所要求的功能等进行适当选择即可。典型地为1nm~5μm,优选为5nm~3μm,更优选为10nm~0.3μm。

[0543]

作为在抗蚀剂下层膜或中间层的上表面侧形成抗蚀剂图案的方法,可举出例如,使用光刻的方法等。

[0544]

使用光刻的方法例如,能够包括下述工序:使用抗蚀剂组合物,在抗蚀剂下层膜的上表面侧形成抗蚀剂膜的工序(以下,也称为“抗蚀剂膜形成工序”);将抗蚀剂膜进行曝光的工序(以下,也称为“曝光工序”);以及将经曝光的抗蚀剂膜进行显影的工序(以下,也称为“显影工序”)。

[0545]

以下,对于这些工序进行说明。

[0546]

(抗蚀剂膜形成工序)

[0547]

本工序中,使用抗蚀剂组合物,在抗蚀剂下层膜的上表面侧形成抗蚀剂膜。具体而言,以使所得的抗蚀剂膜成为预定的膜厚的方式涂布抗蚀剂组合物,然后,进行预烘烤,从而使涂膜中的溶剂挥发,形成抗蚀剂膜。

[0548]

作为抗蚀剂组合物,可举出例如,含有树脂和光产酸剂的正型或负型的化学放大型抗蚀剂(chemically amplified resist)组合物;由碱溶性树脂和醌二叠氮化物系光敏剂形成的正型抗蚀剂组合物;由碱溶性树脂和交联剂形成的负型抗蚀剂组合物等。

[0549]

关于抗蚀剂组合物的固体成分浓度,考虑作为对象的膜厚、生产率,在适当的范围内进行选择即可。优选为0.1~50质量%,更优选为0.5~50质量%,进一步优选为1.0~50质量%的范围。

[0550]

抗蚀剂组合物优选利用孔径0.1μm左右的过滤器进行过滤来调制。

[0551]

作为抗蚀剂组合物,也能够直接使用市售的抗蚀剂组合物。

[0552]

抗蚀剂组合物的涂布方法没有特别限定。能够利用例如,旋转涂布、流延涂布、辊涂等方法来实施。

[0553]

预烘烤的温度根据所使用的抗蚀剂组合物的种类等进行适当选择即可。典型地为30~200℃,优选为50~150℃。

[0554]

(曝光工序)

[0555]

本工序中,将由抗蚀剂膜形成工序形成的抗蚀剂膜进行曝光。曝光例如,可借助预定的掩模图案和根据需要的浸液来进行。

[0556]

作为曝光光,根据抗蚀剂组合物所使用的光产酸剂的种类,例如,从可见光线、紫外线、远紫外线、x射线、γ射线等电磁波;电子射线、分子束、离子束、α射线等粒子束等中适当地选择。这些之中,优选为远紫外线,更优选为krf准分子激光(248nm)、arf准分子激光(193nm)、f2准分子激光(波长157nm)、kr2准分子激光(波长147nm)、arkr准分子激光(波长134nm)、极紫外线(波长13nm等),进一步优选为arf准分子激光。

[0557]

在曝光后,为了提高所形成的抗蚀剂图案的分辨率、图案轮廓(pattern profile)、显影性等,能够进行后烘烤。此时的温度根据所使用的抗蚀剂组合物的种类等进行适当调整即可。典型地为50~200℃,优选为70~150℃。

[0558]

(显影工序)

[0559]

本工序中,将曝光工序中经曝光的抗蚀剂膜进行显影。

[0560]

作为显影所使用的显影液,根据所使用的抗蚀剂组合物的种类进行适当选择即可。在碱性显影的情况下,可举出例如,氢氧化钠、氢氧化钾、碳酸钠、硅酸钠、偏硅酸钠、氨、乙胺、正丙胺、二乙胺、二正丙胺、三乙胺、甲基二乙基胺、二甲基乙醇胺、三乙醇胺、四甲基氢氧化铵、四乙基氢氧化铵、吡咯、哌啶、胆碱、1,8

‑

二氮杂二环[5.4.0]

‑7‑

十一碳烯、1,5

‑

二氮杂二环[4.3.0]

‑5‑

壬烯等碱性水溶液等。

[0561]

碱性水溶液中,例如,也能够适量添加甲醇、乙醇等醇类等水溶性有机溶剂、表面活性剂。

[0562]

此外,作为显影液,也能够使用含有有机溶剂的显影液。作为该有机溶剂,可举出例如,酯类、酮类、醚类、醇类、酰胺类、烃类等。在有机溶剂显影中所使用的溶剂可根据抗蚀剂下层膜的特性来适时选择。

[0563]

另外,通过如上述那样形成中间层,从而能够抑制显影液对于抗蚀剂下层膜的影响。

[0564]

通过使用显影液进行显影之后,进行洗涤、干燥,从而形成抗蚀剂图案。

[0565]

抗蚀剂图案形成工序除了如上述那样使用光刻的方法以外,还可以为使用纳米压印法的方法、使用自组织化组合物的方法等。

[0566]

[蚀刻工序]

[0567]

本工序中,将所得的抗蚀剂图案作为掩模,将抗蚀剂下层膜和基板依次蚀刻。由此,在基板上形成图案。另外,在形成有中间层的情况下,也进一步蚀刻中间层。

[0568]

蚀刻可以为干蚀刻,也可以为湿蚀刻。干蚀刻能够使用公知的干蚀刻装置来进行。此外,作为进行干蚀刻时的源气体,能够使用例如,o2、co、co2等包含氧原子的气体;he、n2、ar等非活性气体;cl2、bcl3等氯系气体;chf3、cf4等氟系气体;h2、nh3的气体等。这些气体也能够混合使用。源气体的组成根据被蚀刻物的元素组成等进行适当选择即可。

[0569]

[变得不需要的抗蚀剂下层膜等的除去工序]

[0570]

本工序中,通过蚀刻工序将抗蚀剂图案进行转印、形成于基板之后,除去变得不需要的抗蚀剂下层膜等。除去方法可以为干法,也可以为使用溶剂等的湿法,也可以并用它们。考虑材料的物性、工艺适应性进行适当选择即可。

[0571]

在干法的情况下,能够使用在蚀刻工序中所用的干蚀刻装置。因此,在从蚀刻工序到该除去工序中,不需要变更生产线。即,从生产率的观点考虑,优选使用干法。

[0572]

在该除去工序中,作为使用干蚀刻装置时的气体源,能够使用例如,o2、co、co2等包含氧原子的气体;he、n2、ar等非活性气体;cl2、bcl3等氯系气体;chf3、cf4等氟系气体;h2、nh3的气体等。这些气体可以将2种以上混合来使用。气体源的组成可根据被蚀刻物的元素组成来适当选择。

[0573]

以上,对于本发明的实施方式进行了描述,但它们是本发明的例示,也能够采用上述以外的各种构成。此外,本发明并不限定于上述实施方式,在能够实现本发明目的的范围内的变形、改良等也包含在本发明中。

[0574]

实施例

[0575]

以下,参照实施例、比较例来详细地说明本实施方式。本实施方式并不受这些实施例的记载的任何限定。

[0576]

首先,说明各种测定、评价的方法。

[0577]

[聚合物的重均分子量(mw)和分子量分布(mw/mn)的测定]

[0578]

以下述条件,使用凝胶渗透色谱(gpc),测定溶解于四氢呋喃(thf)的聚合物的重均分子量(mw)和数均分子量(mn)。然后,利用聚苯乙烯标准品来校准分子量。

[0579]

·

检测器:日本分光公司制ri

‑

2031和875

‑

uv、或viscotec公司制model270

[0580]

·

串联连接柱:shodex k

‑

806m、804、803、802.5

[0581]

·

柱温度:40℃

[0582]

·

流量:1.0ml/分钟

[0583]

·

试样浓度:3.0~9.0mg/ml

[0584]

[玻璃化转变温度]

[0585]

使用岛津制作所公司制的差示扫描量热计dsc

‑

50,将测定试样在氮气气氛下以10℃/分钟的升温速度进行加热。将此时获得的、表示从固体状态向玻璃状态的相变的热量曲线的中点设为玻璃化转变温度。

[0586]

[元素分析]

[0587]

对于碳原子、氢原子和氮原子,使用yanaco公司制的装置“chn coder mt

‑

6型”进行测定。对于氧原子,使用elementar公司制的装置“vario el iii型”进行测定。

[0588]

[元素构成比率(re和re’)的算出]

[0589]

利用上述元素分析值,按照上述式子,算出元素构成比率(re和re’)。

[0590]

[用于埋入性、平坦性评价的评价用凹凸基板]

[0591]

使用在基板表面形成有高度200nm、凸部宽度40~150nm、凸

‑

凸间宽度40~150nm的线和间隙图案的、尺寸3cm

×

3cm的硅制基板。

[0592]

以下也将该基板记载为“评价用凹凸基板”。

[0593]

[埋入性评价]

[0594]

将在上述评价用凹凸基板的凹凸表面上形成有抗蚀剂下层膜的样品切开,露出截面观察用的面。然后,使用日本分光公司制扫描型电子显微镜jsm

‑

6701f(以下,表述为sem。),观察凸

‑

凸间宽度为40nm的部分的基板截面,评价埋入性(对于抗蚀剂下层膜的形成方法,参照各实施例、比较例的记载)。

[0595]

[平坦性的评价]

[0596]

在评价了上述埋入性的基板截面中,对于凸宽度40nm、凸

‑

凸间宽度120nm的区域的从凹部底面至大气面的高度,计测10处,将平均值设为h

av

。

[0597]

接着,由10处计测到的高度中的最大高度(h

max

)和最小高度(h

min

)的各个值,通过以下的式子算出表示平坦性的指标的平坦度。

[0598]

平坦度(δft)={(h

max

‑

h

min

)/h

av

}

×

100(%)

[0599]

[残膜率测定]

[0600]

将下层膜形成用材料旋转涂布于4英寸的硅晶片,在120℃干燥1分钟,冷却至室温,然后,在300℃加热1分钟。由此,形成厚度300~400nm的涂布膜。室温冷却后,将涂布膜以20mm

×

10mm的尺寸切出。

[0601]

将切出的涂布膜在有机溶剂(丙二醇单甲基醚(pgme)与丙二醇

‑1‑

单甲基醚

‑2‑

乙酸酯(pgmea)的质量比为pgme/pgmea=7/3的混合溶剂)中,以23℃浸渍5分钟。

[0602]

然后,将涂布膜在150℃加热3分钟,将涂布膜中的残存溶剂干燥除去。测定此时的

涂布膜的厚度b,算出残膜率((b/a)

×

100(%))。

[0603]

[等离子体蚀刻特性评价]

[0604]

将形成于硅晶片的抗蚀剂下层膜放入腔室内,将腔室内抽真空直至5

×

10

‑6托(6.7

×

10

‑4pa)。然后,使氧以50sccm(约8.3

×

10

‑7m3/s)流入腔室内,将腔室内压力调整为0.15托(20pa)。

[0605]

然后,照射100w的氧等离子体。

[0606]

[蚀刻速率的测定方法]

[0607]

使用日本瑟米莱伯公司制的光谱椭偏仪ges5e,测定蚀刻前(0秒)、60秒蚀刻后、180秒蚀刻后和300秒蚀刻后的基板的表面的膜厚。测定在膜中的任意3处进行,采用平均值作为膜厚。由此,获得了蚀刻时间为0秒、60秒、180秒、300秒时的膜厚数据。

[0608]

将这些膜厚数据以横轴作为时间(秒),纵轴作为减少膜厚量(nm)进行绘制,用直线(线性函数)进行近似。然后,从直线的倾斜度算出蚀刻速率(nm/sec)。

[0609]

[实施例1]

[0610]

(环状烯烃聚合物的合成)

[0611]

在氮气气氛下,在具备磁力搅拌装置的125ml的玻璃制高压釜内,将1,4,4a,9a

‑

四氢

‑

1,4

‑

亚甲基芴12.9g(0.071mol)和1,5

‑

己二烯0.65g(0.008mol)溶解于四氢呋喃(以下,记为thf)50.9g,进行搅拌。

[0612]

在其中,添加作为开环易位聚合催化剂的mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme(cf3)2)210.8mg(0.014mmol),在60℃反应1小时。然后,添加正丁醛3.06mg(0.04mmol),进一步在60℃加热30分钟。

[0613]

然后,进行冷却,获得了开环易位聚合物溶液63.8g。所得的聚合物的聚合率=100%,mw=5800,mw/mn=2.54。

[0614]

接着,使用甲醇,使环状烯烃聚合物从所得的开环易位聚合物溶液析出,在80℃进行减压干燥,从而获得了白色粉末固体(聚合物1)。

[0615]

聚合物1包含上文描述的通式(2)所示的结构单元。

[0616]

聚合物1的玻璃化转变温度为121℃。

[0617]

(下层膜形成用材料的制作)

[0618]

将获得的聚合物1溶解于丙二醇

‑1‑

单甲基醚

‑2‑

乙酸酯(以下,也表述为pgmea)与环己酮(以下,也表述为ch)的质量比为pgmea/ch=5/5的混合溶剂,调制出浓度10质量%的溶液。由此获得了下层膜形成用材料。

[0619]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀(spatula)削出而获得的白色粉末作为样品,进行了元素分析。元素分析值是c=92.1质量%,h=8.1质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.1。

[0620]

(评价)

[0621]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0622]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的聚合物1以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间

的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为278nm,h

max

为278nm,h

min

为278nm,且平坦度(δft)为0.0%。即,埋入性和平坦性非常良好。

[0623]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率非常良好。

[0624]

[实施例2]

[0625]

(环状烯烃聚合物的合成)

[0626]

在氮气气氛下,在具备磁力搅拌装置的125ml的玻璃制高压釜内,将1,4

‑

二氢

‑

1,4

‑

亚甲基萘10.1g(0.071mol)和1,5

‑

己二烯0.65g(0.008mol)溶解于thf50.9g,进行搅拌。

[0627]

在其中,添加作为开环易位聚合催化剂的mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme(cf3)2)210.8mg(0.014mmol),在60℃反应1小时。然后,添加正丁醛3.06mg(0.04mmol),进一步在60℃加热30分钟。

[0628]

然后,进行冷却,获得了开环易位聚合物溶液61.0g。所得的聚合物的聚合率=100%,mw=6000,mw/mn=2.51。

[0629]

接着,使用甲醇,使环状烯烃聚合物从所得的开环易位聚合物溶液析出,在80℃进行减压干燥,从而获得了白色粉末固体(聚合物2)。

[0630]

聚合物2包含上文描述的通式(6)所示的结构单元。

[0631]

聚合物2的玻璃化转变温度为140℃。

[0632]

(下层膜形成用材料的制作)

[0633]

将获得的聚合物2溶解于pgmea与ch的质量比为pgmea/ch=5/5的混合溶剂,调制出浓度10质量%的溶液。由此获得了下层膜形成用材料。

[0634]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。元素分析值是c=92.7质量%,h=7.4质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.0。

[0635]

(评价)

[0636]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0637]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的聚合物2以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为253nm,h

max

为254nm,h

min

为253nm,且平坦度(δft)为0.4%。即,埋入性和平坦性非常良好。

[0638]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为99%。即,残膜率非常良好。

[0639]

[实施例3]

[0640]

(环状烯烃聚合物的合成)

[0641]

在氮气气氛下,在具备磁力搅拌装置的125ml的玻璃制高压釜内,将6b,7,10,10a

‑

四氢

‑

7,10

‑

亚甲基荧蒽15.5g(0.071mol)和1,5

‑

己二烯0.65g(0.008mol)溶解于thf50.9g,进行搅拌。

[0642]

在其中,添加作为开环易位聚合催化剂的mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme

(cf3)2)210.8mg(0.014mmol),在60℃反应1小时。然后,添加正丁醛3.06mg(0.04mmol),进一步在60℃加热30分钟。

[0643]

然后,进行冷却,获得了开环易位聚合物溶液66.3g。所得的聚合物的聚合率=100%,mw=5400,mw/mn=2.55。

[0644]

接着,使用甲醇,使环状烯烃聚合物从所得的开环易位聚合物溶液析出,在80℃进行减压干燥,从而获得了白色粉末固体(聚合物3)。

[0645]

聚合物3包含上文描述的通式(5)所示的结构单元。

[0646]

聚合物3的玻璃化转变温度为138℃。

[0647]

(下层膜形成用材料的制作)

[0648]

将获得的聚合物3溶解于pgmea与ch的质量比为pgmea/ch=5/5的混合溶剂,调制出浓度10质量%的溶液。由此获得了下层膜形成用材料。

[0649]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。元素分析值是c=93.7质量%,h=6.6质量%,由元素分析值计算得到的元素构成比率(re和re’)为1.8。

[0650]

(评价)

[0651]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0652]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的聚合物3以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为261nm,h

max

为261nm,h

min

为260nm,且平坦度(δft)为0.4%。即,埋入性和平坦性非常良好。

[0653]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率非常良好。

[0654]

[实施例4]

[0655]

(环状烯烃聚合物的合成)

[0656]

在氮气气氛下,在具备磁力搅拌装置的125ml的玻璃制高压釜内,将1,4,4a,9a

‑

四氢

‑

1,4

‑

亚甲基芴(单体a)18.3g(0.101mol)、4,10

‑

二氧基

‑

三环[5.2.1.0

2,6

]

‑8‑

癸烯

‑3‑

酮(单体b)1.7g(0.011mol)和1,5

‑

己二烯1.0g(0.012mol)溶解于thf44.4g,进行搅拌。

[0657]

在其中,添加作为开环易位聚合催化剂的mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme(cf3)2)217.1mg(0.02mmol),在60℃反应1小时。然后,添加正丁醛4.8mg(0.07mmol),进一步在60℃加热30分钟。

[0658]

然后,进行冷却,获得了开环易位聚合物溶液64.4g。所得的聚合物的聚合率=100%,mw=6100,mw/mn=2.48。此外,利用1h

‑

nmr解析得到的、来源于单体a的结构单元与来源于单体b的结构单元的摩尔比为a/b=90/10。

[0659]

接着,使用甲醇,使环状烯烃聚合物从所得的开环易位聚合物溶液析出,在80℃进行减压干燥,从而获得了白色粉末固体(聚合物4)。

[0660]

聚合物4包含上文描述的通式(2)所示的结构单元。

[0661]

聚合物4的玻璃化转变温度为119℃。

[0662]

(下层膜形成用材料的制作)

[0663]

将获得的聚合物4溶解于pgmea与ch的质量比为pgmea/ch=5/5的混合溶剂,调制出浓度10质量%的溶液。由此获得了下层膜形成用材料。

[0664]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。元素分析值是c=89.6质量%,h=7.7质量%,o=2.5质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.1。

[0665]

(评价)

[0666]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0667]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的聚合物4以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为208nm,h

max

为208nm,h

min

为208nm,且平坦度(δft)为0.0%。即,埋入性和平坦性非常良好。

[0668]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为94%。即,残膜率良好。

[0669]

[实施例5]

[0670]

(下层膜形成用材料的制作)

[0671]

使由实施例1合成的聚合物1与聚羟基苯乙烯(以下,表述为phs。polysciences,inc.公司制,mw=5300,mw/mn=1.48)以聚合物1/phs的质量比90/10的比率溶解于pgmea/ch=5/5,调制出溶液。调整pgmea/ch=5/5的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0672]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为122℃。

[0673]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0674]

元素分析值是c=91.2质量%,h=7.4质量%,o=1.1质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.0。

[0675]

(评价)

[0676]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0677]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的聚合物1和phs的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为210nm,h

max

为210nm,h

min

为210nm,平坦度(δft)为0.0%。即,埋入性和平坦性非常良好。

[0678]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为91%。即,残膜率良好。

[0679]

[实施例6]

[0680]

(下层膜形成用材料的制作)

[0681]

使酚醛清漆树脂(明和化成(株)公司制,商品名mer

‑

44s,mw=5100,mw/mn=3.55),萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)以酚醛清漆树脂/萘酚芳烷基树脂的质量比58/42的比率溶解于pgmea/ch=5/5,调制出溶液。调整pgmea/ch=5/5的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0682]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为110℃。

[0683]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0684]

元素分析值是c=83.0质量%,h=6.2质量%,o=10.4质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.2。

[0685]

(评价)

[0686]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0687]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的酚醛清漆树脂和萘酚芳烷基树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为195nm,h

max

为195nm,h

min

为195nm,平坦度(δft)为0.0%。即,埋入性和平坦性非常良好。

[0688]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率良好。

[0689]

[实施例7]

[0690]

(环状烯烃聚合物的合成)

[0691]

在氮气气氛下,在具备磁力搅拌装置的250ml的玻璃制高压釜内,将降冰片烯(单体a)7.7g(0.817mol)、4,10

‑

二氧基

‑

三环[5.2.1.0

2,6

]

‑8‑

癸烯

‑3‑

酮(单体b)12.4g(0.817mol)和1,5

‑

己二烯1.49g(0.018mol)溶解于thf114.0g,进行搅拌。

[0692]

在其中,添加作为开环易位聚合催化剂的mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme(cf3)2)225.0mg(0.03mmol),在60℃反应1小时。然后,添加正丁醛6.5mg(0.09mmol),进一步在60℃加热30分钟。

[0693]

然后,进行冷却,获得了开环易位聚合物溶液134g。所得的聚合物的聚合率=100%,mw=7500,mw/mn=2.80。此外,利用1h

‑

nmr解析得到的、来源于单体a的结构单元与来源于单体b的结构单元的摩尔比为a/b=50/50。

[0694]

接着,使用水,使环状烯烃聚合物从所得的开环易位聚合物溶液析出,在70℃进行减压干燥,从而获得了白色粉末固体(聚合物5)。

[0695]

聚合物5的玻璃化转变温度为72℃。

[0696]

(下层膜形成用材料的制作)

[0697]

使聚合物5、酚醛清漆树脂(明和化成(株)公司制,商品名mer

‑

44s,mw=5100,mw/mn=3.55)、萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)以聚合物5/酚醛清漆树脂/萘酚芳烷基树脂的质量比19/13/68的比率溶解于pgmea/ch=5/5,调制出溶液。调整pgmea/ch=5/5的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0698]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为98℃。

[0699]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0700]

元素分析值是c=84.3质量%,h=6.2质量%,o=9.8质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.2。

[0701]

(评价)

[0702]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0703]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的酚醛清漆树脂和萘酚芳烷基树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为234nm,h

max

为234nm,h

min

为233nm,平坦度(δft)为0.4%。即,埋入性和平坦性非常良好。

[0704]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率良好。

[0705]

[实施例8]

[0706]

(下层膜形成用材料的制作)

[0707]

使聚合物5(由实施例7合成的环状烯烃聚合物)与萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)以聚合物5/萘酚芳烷基树脂的质量比12/88的比率溶解于pgmea/ch=5/5(质量比)的混合溶剂,调制出溶液。调整pgmea/ch=5/5的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0708]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为141℃。

[0709]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。元素分析值是c=86.3质量%,h=5.6质量%,o=7.9质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.0。

[0710]

(评价)

[0711]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0712]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。

其结果是,下层膜形成用材料中的聚合物5和萘酚芳烷基树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为245nm,h

max

为245nm,h

min

为244nm,平坦度(δft)为0.4%。即,埋入性和平坦性非常良好。

[0713]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率良好。

[0714]

[实施例9]

[0715]

(下层膜形成用材料的制作)

[0716]

使聚合物4与萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)以聚合物4/萘酚芳烷基树脂的质量比80/20的比率溶解于pgmea/ch=5/5(质量比)的混合溶剂,调制出溶液。调整混合溶剂的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0717]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为119℃。

[0718]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0719]

元素分析值是c=89.2质量%,h=7.3质量%,o=3.3质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.1。

[0720]

(评价)

[0721]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0722]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的聚合物4和萘酚芳烷基树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为240nm,h

max

为240nm,h

min

为239nm,平坦度(δft)为0.4%。即,埋入性和平坦性非常良好。

[0723]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为91%。即,残膜率良好。

[0724]

[实施例10]

[0725]

(下层膜形成用材料的制作)

[0726]

使酚醛清漆树脂(明和化成(株)公司制,商品名mer

‑

44s,mw=5100,mw/mn=3.55)与萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)以酚醛清漆树脂/萘酚芳烷基树脂的质量比95/5的比率溶解于pgmea/ch=5/5(质量比)的混合溶剂,调制出溶液。调整混合溶剂的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0727]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为119℃。

[0728]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基

板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0729]

元素分析值是c=80.6质量%,h=6.8质量%,o=12.5质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.4。

[0730]

(评价)

[0731]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0732]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的酚醛清漆树脂和萘酚芳烷基树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为280nm,h

max

为281nm,h

min

为279nm,平坦度(δft)为0.7%。即,埋入性和平坦性非常良好。

[0733]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率良好。

[0734]

[实施例11]

[0735]

(下层膜形成用材料的制作)

[0736]

使酚醛清漆树脂(明和化成(株)公司制,商品名mer

‑

44s,mw=5100,mw/mn=3.55)与萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)以酚醛清漆树脂/萘酚芳烷基树脂的质量比80/20的比率溶解于pgmea/ch=5/5(质量比)的混合溶剂,调制出溶液。调整混合溶剂的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0737]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为117℃。

[0738]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0739]

元素分析值是c=82.0质量%,h=6.3质量%,o=11.6质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.3。

[0740]

(评价)

[0741]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0742]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的酚醛清漆树脂和萘酚芳烷基树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为244nm,h

max

为245nm,h

min

为243nm,平坦度(δft)为0.8%。即,埋入性和平坦性非常良好。

[0743]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率良好。

[0744]

[实施例12]

[0745]

(下层膜形成用材料的制作)

[0746]

使酚醛清漆树脂(明和化成(株)公司制,商品名mer

‑

44s,mw=5100,mw/mn=3.55)与萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)以酚醛清漆树脂/萘酚芳烷基树脂的质量比20/80的比率溶解于pgmea/ch=5/5(质量比)的混合溶剂,调制出溶液。调整混合溶剂的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0747]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为106℃。

[0748]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0749]

元素分析值是c=85.9质量%,h=5.7质量%,o=8.0质量%,由元素分析值计算得到的元素构成比率(re)为2.0。

[0750]

(评价)

[0751]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0752]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的酚醛清漆树脂和萘酚芳烷基树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为256nm,h

max

为257nm,h

min

为255nm,平坦度(δft)为0.8%。即,埋入性和平坦性非常良好。

[0753]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率良好。

[0754]

[实施例13]

[0755]

(下层膜形成用材料的制作)

[0756]

使酚醛清漆树脂(明和化成(株)公司制,商品名mer

‑

44s,mw=5100,mw/mn=3.55)与萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)以酚醛清漆树脂/萘酚芳烷基树脂的质量比5/95的比率溶解于pgmea/ch=5/5(质量比)的混合溶剂,调制出溶液。调整混合溶剂的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0757]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为104℃。

[0758]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0759]

元素分析值是c=87.2质量%,h=5.8质量%,o=6.8质量%,由元素分析值计算得到的元素构成比率(re)为2.0。

[0760]

(评价)

[0761]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板

的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0762]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的酚醛清漆树脂和萘酚芳烷基树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为277nm,h

max

为278nm,h

min

为276nm,平坦度(δft)为0.7%。即,埋入性和平坦性非常良好。

[0763]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率良好。

[0764]

[实施例14]

[0765]

(下层膜形成用材料的制作)

[0766]

使聚合物4与酚醛清漆树脂(明和化成(株)公司制,商品名mer

‑

44s,mw=5100,mw/mn=3.55)以聚合物4/酚醛清漆树脂的质量比80/20的比率溶解于pgmea/ch=5/5(质量比)的混合溶剂,调制出溶液。调整混合溶剂的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0767]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为116℃。

[0768]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0769]

元素分析值是c=87.4质量%,h=7.5质量%,o=4.8质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.2。

[0770]

(评价)

[0771]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0772]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的聚合物4和酚醛清漆树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为236nm,h

max

为237nm,h

min

为236nm,平坦度(δft)为0.4%。即,埋入性和平坦性非常良好。

[0773]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为93%。即,残膜率良好。

[0774]

[实施例15]

[0775]

(下层膜形成用材料的制作)

[0776]

使聚合物4与酚醛清漆树脂(明和化成(株)公司制,商品名mer

‑

44s,mw=5100,mw/mn=3.55)以聚合物4/酚醛清漆树脂的质量比20/80的比率溶解于pgmea/ch=5/5(质量比)的混合溶剂,调制出溶液。调整混合溶剂的量以使浓度成为10质量%。由此获得了下层膜形成用材料。

[0777]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在120℃干燥1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,测定玻璃化转变温度。玻璃化转变温度为107℃。

[0778]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。

[0779]

元素分析值是c=81.6质量%,h=6.9质量%,o=11.0质量%,由元素分析值计算得到的元素构成比率(re和re’)为2.4。

[0780]

(评价)

[0781]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0782]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的聚合物4和酚醛清漆树脂的混合物以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为255nm,h

max

为255nm,h

min

为254nm,平坦度(δft)为0.4%。即,埋入性和平坦性非常良好。

[0783]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为100%。即,残膜率良好。

[0784]

[实施例16]

[0785]

(环状烯烃聚合物的合成)

[0786]

在氮气气氛下,在具备磁力搅拌装置的125ml的玻璃制高压釜内,将2

‑

苯基

‑

3a,4,7,7a

‑

四氢

‑

1h

‑

亚甲基异吲哚

‑

1,3(2h)

‑

二酮17.1g(0.071mol)和1,5

‑

己二烯0.65g(0.008mol)溶解于thf50.9g,进行搅拌。

[0787]

在其中,添加作为开环易位聚合催化剂的mo(n

‑

2,6

‑

pr

i2

c6h3)(chcme2ph)(ocme(cf3)2)210.8mg(0.014mmol),在60℃反应1小时。然后,添加正丁醛3.06mg(0.04mmol),进一步在60℃加热30分钟。

[0788]

然后,进行冷却,获得了开环易位聚合物溶液67.8g。所得的聚合物的聚合率=100%,mw=5200,mw/mn=2.35。

[0789]

接着,使用甲醇,使环状烯烃聚合物从所得的开环易位聚合物溶液析出,在80℃进行减压干燥,从而获得了白色粉末固体(聚合物6)。

[0790]

聚合物6包含上文描述的通式(7)所示的结构单元。

[0791]

聚合物6的玻璃化转变温度为126℃。

[0792]

(下层膜形成用材料的制作)

[0793]

将获得的聚合物6溶解于pgmea与ch的质量比为pgmea/ch=5/5的混合溶剂,调制出浓度10质量%的溶液。由此获得了下层膜形成用材料。

[0794]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。将该膜的一部分利用刮刀削出而获得的白色粉末作为样品,进行了元素分析。元素分析值是c=75.3质量%,h=5.5质量%,n=5.8质量%,o=13.2质量%,re为2.3,re’为2.4。

[0795]

(评价)

[0796]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0797]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。

其结果是,下层膜形成用材料中的聚合物2以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为238nm,h

max

为239nm,h

min

为237nm,且平坦度(δft)为0.8%。即,埋入性和平坦性非常良好。

[0798]

此外,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为96%。即,残膜率非常良好。

[0799]

[比较例1]

[0800]

(聚合物的合成)

[0801]

在氮气气氛下,在具备磁力搅拌装置的高压釜内,使实施例5所使用的phs100g溶解于异丁酸甲酯900g。在其中添加2.0重量%pd/zro2催化剂5g,以氢压9mpa、180℃的条件进行15小时氢化反应。所得的聚合物的核氢化率=99mol%,mw=5400,mw/mn=1.29。

[0802]

接着,利用与实施例1同样的方法进行析出,干燥,获得了白色粉末固体(比较聚合物1)。

[0803]

比较聚合物1的玻璃化转变温度为172℃。

[0804]

比较聚合物1的元素分析值是c=76.0质量%,h=11.4质量%,o=12.3质量%,由元素分析值计算得到的元素构成比率(re和re’)为3.3。

[0805]

(下层膜形成用材料的制作)

[0806]

将获得的比较聚合物1溶解于pgmea与ch的质量比为pgmea/ch=5/5的混合溶剂,调制出浓度10质量%的溶液。由此获得了下层膜形成用材料。

[0807]

(评价)

[0808]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。由此形成抗蚀剂下层膜。

[0809]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,下层膜形成用材料中的比较聚合物1以没有空隙等缺陷的方式均匀地埋入在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中。此外,h

av

为310nm,h

max

为316nm,h

min

为305nm,且平坦度(δft)为3.6%。此外,即,埋入性非常良好,且平坦度也还算好。

[0810]

另一方面,使用所得的下层膜形成用材料,如上述[残膜率测定]所记载那样操作而测定得到的残膜率为11%。即,残膜率与实施例1~5的情况相比,稍差。

[0811]

[比较例2]

[0812]

(下层膜形成用材料的制作)

[0813]

将聚甲基丙烯酸甲酯以10质量%溶解于ch溶液,获得了下层膜形成用材料。

[0814]

将获得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于没有图案的硅基板上,在氮气气氛下,在300℃加热1分钟而形成膜。

[0815]

使用将膜的一部分利用刮刀削出而获得的白色粉末,进行了元素分析。元素分析值是c=60.1质量%,h=8.3质量%,n=0.2质量%,o=31.1质量%,re为5.0,re’为5.0。

[0816]

(评价)

[0817]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟。这样操作而形成抗蚀剂下层膜。

[0818]

如上述[埋入性评价][平坦性的评价]所记载那样操作,通过sem观察基板的截面。其结果是,在凸

‑

凸间的窄线宽度40nm(高度200nm)的槽中产生了空隙。此外,h

av

为250nm,

h

max

为264nm,h

min

为233nm,平坦度(δft)为12.4%。进而,在抗蚀剂下层膜与大气的界面产生了歪斜。即,埋入性和平坦性与实施例1等相比差。

[0819]

此外,将所得的下层膜形成用材料以1000rpm、10sec的条件旋转涂布于4英寸的硅晶片。接着,在氮气气氛下,在300℃干燥1分钟。对于pgme/pgmea=7/3(质量比)的混合溶剂的残膜率为0%。

[0820]

[比较例3]

[0821]

(下层膜形成用材料的制作)

[0822]

将萘酚芳烷基树脂(日铁chemical&material(株)公司制,商品名sn

‑

485,mw=480,mw/mn=1.84)溶解于pgmea与ch的质量比为pgmea/ch=5/5的混合溶剂,调制出浓度10质量%溶液。由此获得了下层膜形成用材料。

[0823]

(评价)

[0824]

将获得的下层膜形成用材料以1000rpm、10sec的条件涂布于上述评价用凹凸基板的表面。然后,在氮气气氛下,在300℃加热1分钟,但在基板上萘酚芳烷基树脂发生凝聚,无法获得均匀的膜,没能够利用sem进行基板的截面观察。

[0825]

关于残膜率,由于在4英寸硅晶片上没能够获得均匀的涂膜,因此也没能够测定。

[0826]

[追加试验:等离子体蚀刻耐性的评价]

[0827]

首先,将由实施例1~16和比较例1~2获得的下层膜形成用材料分别涂布于硅晶片,在300℃加热1分钟,获得了抗蚀剂下层膜。

[0828]

此外,作为参照用,仅将实施例5所使用的phs溶解于pgmea/ch=5/5(质量比)的混合溶剂而得的、浓度10质量%的下层膜形成用材料涂布于硅晶片,在300℃加热1分钟,获得了抗蚀剂下层膜。

[0829]

接着,使用各个抗蚀剂下层膜,如上述[等离子体蚀刻特性评价]和[蚀刻速率的测定方法]所记载那样操作,算出蚀刻速率(nm/sec)。

[0830]

由“使用phs而获得的参照用的抗蚀剂下层膜的蚀刻速率

÷

各下层膜的蚀刻速率”的值,评价蚀刻耐性。该值越大,则蚀刻耐性越优异。

[0831]

实施例1(聚合物1)为1.1,实施例2(聚合物2)为1.2,实施例3(聚合物3)为1.3,实施例4(聚合物4)为1.1,实施例5(聚合物1与phs的质量比90/10的混合物)为1.2,实施例6(酚醛清漆树脂与萘酚芳烷基树脂的质量比58/42的混合物)为1.1,实施例7(聚合物5和酚醛清漆树脂与萘酚芳烷基树脂的质量比19/13/68的混合物)为1.1,实施例8(聚合物5与萘酚芳烷基树脂的质量比12/88的混合物)为1.2,实施例9(聚合物4与萘酚芳烷基树脂的质量比80/20的混合物)为1.2,实施例10(酚醛清漆树脂与萘酚芳烷基树脂的质量比95/5的混合物)为1.1,实施例11(酚醛清漆树脂与萘酚芳烷基树脂的质量比80/20的混合物)为1.1,实施例12(酚醛清漆树脂与萘酚芳烷基树脂的质量比20/80的混合物)为1.2,实施例13(酚醛清漆树脂与萘酚芳烷基树脂的质量比5/95的混合物)为1.3,实施例14(聚合物4与酚醛清漆树脂的质量比80/20的混合物)为1.2,实施例15(聚合物4与酚醛清漆树脂的质量比20/80的混合物)为1.1,实施例16(聚合物6)为1.1,比较例1(比较聚合物1)为0.7,比较例2为0.5。

[0832]

元素构成比率(re或re’)大于phs的实施例1~16的下层膜形成材料都显示比phs高的蚀刻耐性。另一方面,元素构成比率(re或re’)小于phs的比较例1和2的下层膜形成材料的蚀刻耐性比phs低。

[0833]

本技术主张以2019年2月7日申请的日本技术特愿2019

‑

020570号和2019年9月11日申请的日本技术特愿2019

‑

165498号作为基础的优先权,将它们公开的全部内容引入本技术中。

[0834]

符号说明

[0835]

1:基板

[0836]

2:抗蚀剂下层膜

[0837]

3:表面(抗蚀剂下层膜的与基板相反侧的表面)

[0838]

4:膜厚(抗蚀剂下层膜2的膜厚)

[0839]

5:高度(凹凸结构7的高度)

[0840]

6:凸

‑

凸间的间隔

[0841]

7:凹凸结构

[0842]

10:层叠体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。