1.本发明涉及安全带技术领域,具体涉及一种耐磨型防滑安全带的生产工艺。

背景技术:

2.安全带是运用在设备上的安全件,乘坐飞机等飞行器或在高空作业与进行技艺表演时为保障安全所用的织带,安全带已成为驾驶员和乘员首要考虑的安全问题,也是汽车等交通工具等最重要的性能之一;

3.现有的安全带主要是用涤纶、丙纶、尼龙等材料纺织,安全带在使用时必须配合金属卡口使用,每次使用时,需要调整安全带的长度,但在手动调整安全带时,容易发生滑脱等现象,且在使用一段时间后,安全带的表面由于长期与卡口扣合产生滑动磨损,造成表面起毛、内部线头断裂等情况,影响安全使用性能,需要经常检测和更换,造成不便和浪费;

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.为了克服上述的技术问题,本发明的目的在于提供了一种耐磨型防滑安全带的生产工艺:

6.(1)通过将3

‑

己烯

‑

1,6

‑

二醇加入三口烧瓶,使用二氯甲烷作溶剂,二甲亚砜作氧化剂,再加入三乙胺、草酰氯做冰浴处理,控制温度并搅拌,得到中间体a,将中间体a投入至反应釜,再向反应釜加入乙烯基三甲基硅烷,pt作催化剂,升高温度并搅拌,得到中间体b,向中间体b中加入苯胺,使用dmap作催化剂,控制温度并搅拌,得到耐磨液,将防滑面料层和基层面料浸轧耐磨液,解决由于安全带的表面长期与卡口扣合产生滑动磨损,造成表面起毛、内部线头断裂等情况,影响安全使用性能,需要经常检测和更换,造成不便和浪费的问题;

7.(2)通过选用尼龙纤维和涤纶纤维两种纱线线条,将两种纱线线条经过并条工序,制得支数为20s和41s的两种生条,将生条进一步加工成熟条,将熟条加工成同支数和不同捻度的粗纱,将粗纱纺成具有一定特数的细纱,混纺细纱线的截面直径比为1:2.5,对混纺细纱线进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬纱,置于纺织机采用纵交机器方向和横交机器方向一上三下的变化平纹纺织方式织得坯布,再染色处理、防磨处理,得到防滑面料层,解决在手动调整安全带时,容易发生滑脱等现象的问题。

8.本发明的目的可以通过以下技术方案实现:

9.一种耐磨型防滑安全带的生产工艺,包括以下步骤:

10.s1:选用尼龙纤维和涤纶纤维两种纱线线条,将两种纱线线条经过并条工序,并条工序中两种纱线条的股数比为1:2,并制得支数为20s和41s的两种生条,将生条进一步加工成熟条,将熟条加工成同支数和不同捻度的粗纱,将粗纱纺成具有一定特数的细纱,对混纺细纱线进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬

纱,置于纺织机进行纺织织得坯布,将坯布放入染缸,使用活性染料兰纳素染料进行染色,并浸泡耐磨液,再进行水洗并烘干,得到防滑面料层;

11.s2:选用丙纶和涤纶纤维制成的面料,将面料浸轧液碱、精炼剂mrn、渗透剂oep

‑

70、双氧水、双氧水稳定剂wpw

‑

2和二烷基季铵盐,使温度控制在70

‑

75℃,恒温运转3

‑

5h,做碱氧冷轧堆处理,将面料浸轧分散染料染液进行染色,将染色后的面料浸轧耐磨剂溶液,按照1

‑

3℃/min的速率升温至100

‑

105℃,恒温运转2

‑

3小时,再迅速降温至40

‑

50℃,再进行水洗并烘干得到基层面料层;

12.s3:将防滑面料层和基层面料层分别置于定型机上进行定型处理,再将防滑面料层覆于复合机器的平台上,均匀的将聚氨酯面料复合胶涂刷在防滑面料层上表面,将基层面料层平整的覆盖在防滑面料层上,进行一次热烘处理,再将聚氨酯面料复合胶均匀地涂刷在基层面料层上表面,将防滑面料层平整的覆盖在基层面料层上,进行二次热烘处理,得到面料成品,将面料成品进行裁剪、封边、压安全扣处理,得到耐磨型防滑安全带。

13.作为本发明进一步的方案:所述耐磨液的制备过程如下:

14.s21:将3

‑

己烯

‑

1,6

‑

二醇加入三口烧瓶,使用二氯甲烷作溶剂,二甲亚砜作氧化剂,再加入三乙胺、草酰氯做冰浴处理,温度控制

‑

60至

‑

50℃,并搅拌1

‑

2h,得到中间体a;

15.反应原理如下所示:

[0016][0017]

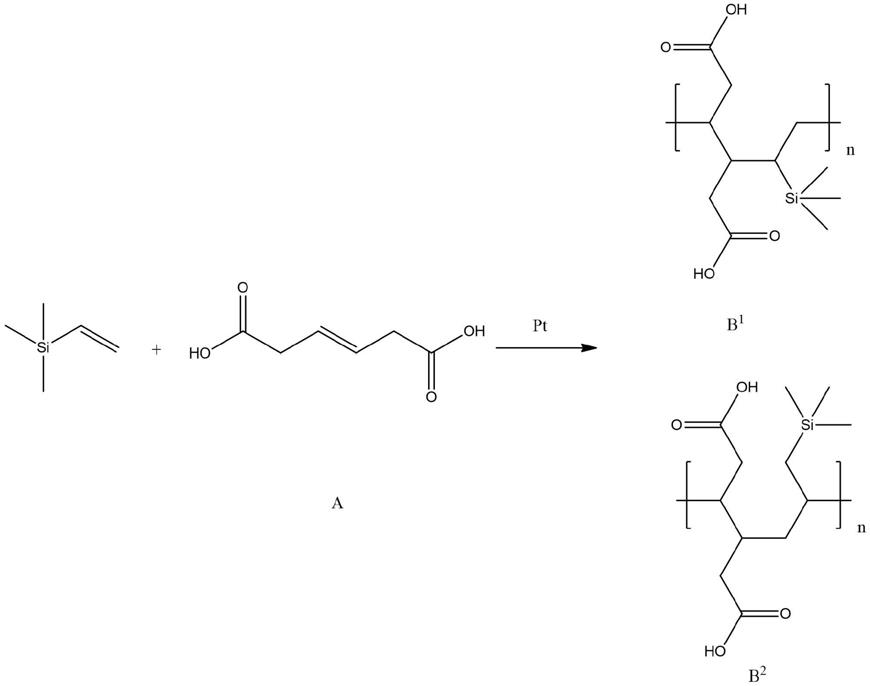

s22:将中间体a投入至反应釜,再向反应釜加入乙烯基三甲基硅烷,pt作催化剂,升高温度至150

‑

160℃,并搅拌10

‑

15h,得到中间体b,即中间体b1和中间体b2;

[0018]

反应原理如下所示:

[0019][0020]

s23:向中间体b中加入苯胺,使用dmap作催化剂,温度控制在90

‑

110℃并搅拌2

‑

3h,得到该耐磨液。

[0021]

反应原理如下所示:

[0022][0023]

作为本发明进一步的方案:步骤s21中所述3

‑

己烯

‑

1,6

‑

二醇的体积分数为35%,所述二甲亚砜的质量分数为37%,所述二甲亚砜与草酰氯的用量比为1:20。

[0024]

作为本发明进一步的方案:步骤s22中所述中间体a与所述乙烯基三甲基硅烷的摩尔比为1:1.2

‑

1.3。

[0025]

作为本发明进一步的方案:步骤s23中所述dmap的质量分数为40%,所述中间体c与苯胺的摩尔比为1;1.5。

[0026]

作为本发明进一步的方案:步骤s21中所述3

‑

己烯

‑

1,6

‑

二醇、二甲亚砜、三乙胺、草酰氯和二氯甲烷的添加顺序为先加入二氯甲烷,再添加3

‑

己烯

‑

1,6

‑

二醇、二甲亚砜、三

乙胺、最后添加草酰氯,不可在不添加二氯甲烷时,直接添加二甲亚砜和草酰氯,以免发生激烈的化学反应。

[0027]

作为本发明进一步的方案:步骤s1中所述支数为20s和41s的两种混纺细纱线,捻度分别为780/m和810/m,混纺细纱线的截面直径比为1:2.5,使用不同的截面直径作为经纱和纬纱纺织的防滑面料带有条纹结构,增大摩擦力。

[0028]

本发明的有益效果:

[0029]

本发明是通过选用尼龙纤维和涤纶纤维两种纱线线条,将其加工进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬纱,置于纺织机进行纺织织得坯布,将坯布放入染缸,使用活性染料兰纳素染料进行染色,并浸泡耐磨液,再进行水洗并烘干,得到防滑面料层,选用丙纶和涤纶纤维制成的面料,将面料浸轧分散染料染液进行染色,将染色后的面料浸轧耐磨剂溶液,再进行水洗并烘干得到基层面料层,将防滑面料层和基层面料层分别置于定型机上进行定型处理,再将防滑面料层覆于复合机器的平台上,均匀的将聚氨酯面料复合胶涂刷在防滑面料层上表面,将基层面料层平整的覆盖在防滑面料层上,进行一次热烘处理,再将聚氨酯面料复合胶均匀地涂刷在基层面料层上表面,将防滑面料层平整的覆盖在基层面料层上,进行二次热烘处理,得到面料成品,将面料成品进行裁剪、封边、压安全扣处理,得到耐磨型防滑安全带,通过采用三层复合面料的形式,增加安全带的抗拉性能,改变面料韧性,增加其安全性能;

[0030]

通过选用尼龙纤维和涤纶纤维两种纱线线条,将两种纱线线条经过并条工序,并条工序中两种纱线条的股数比为1:2,并制得支数为20s和41s的两种生条,将生条进一步加工成熟条,将熟条加工成同支数和不同捻度的粗纱,将粗纱纺成具有一定特数的细纱,混纺细纱线的截面直径比为1:2.5,对混纺细纱线进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬纱,置于纺织机采用纵交机器方向和横交机器方向一上三下的变化平纹纺织方式织得坯布,再染色处理、防磨处理,得到的防滑面料层,通过调节经纱和纬纱的截面直径,使之拥有不同的粗度,在纺织过程中采用变化平纹的方式纺织,使防滑面料层带有直线条纹,增大摩擦力,有效改善在手动调整安全带时发生滑脱的现象;

[0031]

通过将3

‑

己烯

‑

1,6

‑

二醇加入三口烧瓶,使用二氯甲烷作溶剂,二甲亚砜作氧化剂,再加入三乙胺、草酰氯做冰浴处理,控制温度并搅拌,得到中间体a,3

‑

己烯

‑

1,6

‑

二醇通过斯文氧化将分子中含有的两个羟基氧化,保留3

‑

己烯

‑

1,6

‑

二醇中的双键不被氧化,将中间体a投入至反应釜,再向反应釜加入乙烯基三甲基硅烷,pt作催化剂,升高温度并搅拌,得到中间体b,向中间体b中加入苯胺,加入催化剂,控制温度并搅拌,得到耐磨液,通过添加硅烷的侧链不饱和基使分子中增加c

‑

si

‑

c支链结构,从而增强安全带织带的耐磨性能,且该键可以有效地增加分子稳定性,使其分子结构耐高低温、气体渗透性高、耐高低温、耐候性、难燃、耐腐蚀、等优异特性,再将胺引入分子,增大分子作用力,使之耐磨性增大,将防滑面料层和基层面料浸轧耐磨液,可以有效保护面料由于安全带的表面长期与卡口扣合产生滑动磨损,造成表面起毛、内部线头断裂导致的结构破坏,从而起到耐磨的作用,提高安全使用性能,降低其使用成本,节省能源,从而达到提升安全带的防滑性和耐磨性目的。

具体实施方式

[0032]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,

显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0033]

实施例1:

[0034]

本实施例为一种耐磨型防滑安全带的生产工艺,包括如下步骤:

[0035]

s1:选用尼龙纤维和涤纶纤维两种纱线线条,将两种纱线线条经过并条工序,并条工序中两种纱线条的股数比为1:2,并制得支数为20s和41s的两种生条,将生条进一步加工成熟条,将熟条加工成同支数和不同捻度的粗纱,将粗纱纺成具有一定特数的细纱,对混纺细纱线进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬纱,置于纺织机进行纺织织得坯布,将坯布放入染缸,使用活性染料兰纳素染料进行染色,并浸泡耐磨液,再进行水洗并烘干,得到防滑面料层;

[0036]

其中耐磨液的制备方法如下:

[0037]

s21:将3

‑

己烯

‑

1,6

‑

二醇加入三口烧瓶,使用二氯甲烷作溶剂,二甲亚砜作氧化剂,再加入三乙胺、草酰氯做冰浴处理,温度控制

‑

60℃并搅拌1h,得到中间体a;

[0038]

s22:将中间体a投入至反应釜,再向反应釜加入乙烯基三甲基硅烷,pt作催化剂,升高温度至150℃,并搅拌10h,得到中间体b,即中间体b1和中间体b2;

[0039]

s23:向中间体b中加入苯胺,使用dmap作催化剂,温度控制在90℃并搅拌2h,得到该耐磨液。

[0040]

s2:选用丙纶和涤纶纤维制成的面料,将面料浸轧液碱、精炼剂mrn、渗透剂oep

‑

70、双氧水、双氧水稳定剂wpw

‑

2和二烷基季铵盐,使温度控制在70℃,恒温运转3h,做碱氧冷轧堆处理,将面料浸轧分散染料染液进行染色,将染色后的面料浸轧耐磨剂溶液,按照1℃/min的速率升温至100℃,恒温运转2小时,再迅速降温至40℃,再进行水洗并烘干得到基层面料层;

[0041]

s3:将防滑面料层和基层面料层分别置于定型机上进行定型处理,再将防滑面料层覆于复合机器的平台上,均匀的将聚氨酯面料复合胶涂刷在防滑面料层上表面,将基层面料层平整的覆盖在防滑面料层上,进行一次热烘处理,再将聚氨酯面料复合胶均匀地涂刷在基层面料层上表面,将防滑面料层平整的覆盖在基层面料层上,进行二次热烘处理,得到面料成品,将面料成品进行裁剪、封边、压安全扣处理,得到耐磨型防滑安全带。

[0042]

实施例2:

[0043]

本实施例为一种耐磨型防滑安全带的生产工艺,包括如下步骤:

[0044]

s1:选用尼龙纤维和涤纶纤维两种纱线线条,将两种纱线线条经过并条工序,并条工序中两种纱线条的股数比为1:2,并制得支数为20s和41s的两种生条,将生条进一步加工成熟条,将熟条加工成同支数和不同捻度的粗纱,将粗纱纺成具有一定特数的细纱,对混纺细纱线进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬纱,置于纺织机进行纺织织得坯布,将坯布放入染缸,使用活性染料兰纳素染料进行染色,并浸泡耐磨液,再进行水洗并烘干,得到防滑面料层;

[0045]

其中耐磨液的制备方法如下:

[0046]

s21:将3

‑

己烯

‑

1,6

‑

二醇加入三口烧瓶,使用二氯甲烷作溶剂,二甲亚砜作氧化剂,再加入三乙胺、草酰氯做冰浴处理,温度控制

‑

50℃并搅拌2h,得到中间体a;

[0047]

s22:将中间体a投入至反应釜,再向反应釜加入乙烯基三甲基硅烷,pt作催化剂,升高温度至160℃,并搅拌15h,得到中间体b,即中间体b1和中间体b2;

[0048]

s23:向中间体b中加入苯胺,使用dmap作催化剂,温度控制在110℃并搅拌3h,得到该耐磨液。

[0049]

s2:选用丙纶和涤纶纤维制成的面料,将面料浸轧液碱、精炼剂mrn、渗透剂oep

‑

70、双氧水、双氧水稳定剂wpw

‑

2和二烷基季铵盐,使温度控制在75℃,恒温运转5h,做碱氧冷轧堆处理,将面料浸轧分散染料染液进行染色,将染色后的面料浸轧耐磨剂溶液,按照3℃/min的速率升温至105℃,恒温运转2

‑

3小时,再迅速降温至50℃,再进行水洗并烘干得到基层面料层;

[0050]

s3:将防滑面料层和基层面料层分别置于定型机上进行定型处理,再将防滑面料层覆于复合机器的平台上,均匀的将聚氨酯面料复合胶涂刷在防滑面料层上表面,将基层面料层平整的覆盖在防滑面料层上,进行一次热烘处理,再将聚氨酯面料复合胶均匀地涂刷在基层面料层上表面,将防滑面料层平整的覆盖在基层面料层上,进行二次热烘处理,得到面料成品,将面料成品进行裁剪、封边、压安全扣处理,得到耐磨型防滑安全带。

[0051]

实施例3:

[0052]

本实施例为一种耐磨型防滑安全带的生产工艺,包括如下步骤:

[0053]

s1:选用尼龙纤维和涤纶纤维两种纱线线条,将两种纱线线条经过并条工序,并条工序中两种纱线条的股数比为1:2,并制得支数为20s和41s的两种生条,将生条进一步加工成熟条,将熟条加工成同支数和不同捻度的粗纱,将粗纱纺成具有一定特数的细纱,对混纺细纱线进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬纱,置于纺织机进行纺织织得坯布,将坯布放入染缸,使用活性染料兰纳素染料进行染色,并浸泡耐磨液,再进行水洗并烘干,得到防滑面料层;

[0054]

其中耐磨液的制备方法如下:

[0055]

s21:将3

‑

己烯

‑

1,6

‑

二醇加入三口烧瓶,使用二氯甲烷作溶剂,二甲亚砜作氧化剂,再加入三乙胺、草酰氯做冰浴处理,温度控制

‑

55℃并搅拌2h,得到中间体a;

[0056]

s22:将中间体a投入至反应釜,再向反应釜加入乙烯基三甲基硅烷,pt作催化剂,升高温度至160℃,并搅拌12h,得到中间体b,即中间体b1和中间体b2;

[0057]

s23:向中间体b中加入苯胺,使用dmap作催化剂,温度控制在100℃并搅拌2.5h,得到该耐磨液。

[0058]

s2:选用丙纶和涤纶纤维制成的面料,将面料浸轧液碱、精炼剂mrn、渗透剂oep

‑

70、双氧水、双氧水稳定剂wpw

‑

2和二烷基季铵盐,使温度控制在75℃,恒温运转5h,做碱氧冷轧堆处理,将面料浸轧分散染料染液进行染色,将染色后的面料浸轧耐磨剂溶液,按照3℃/min的速率升温至105℃,恒温运转3小时,再迅速降温至50℃,再进行水洗并烘干得到基层面料层;

[0059]

s3:将防滑面料层和基层面料层分别置于定型机上进行定型处理,再将防滑面料层覆于复合机器的平台上,均匀的将聚氨酯面料复合胶涂刷在防滑面料层上表面,将基层面料层平整的覆盖在防滑面料层上,进行一次热烘处理,再将聚氨酯面料复合胶均匀地涂刷在基层面料层上表面,将防滑面料层平整的覆盖在基层面料层上,进行二次热烘处理,得到面料成品,将面料成品进行裁剪、封边、压安全扣处理,得到耐磨型防滑安全带。

[0060]

实施例4:

[0061]

本实施例为一种耐磨型防滑安全带的生产工艺,包括如下步骤:

[0062]

s1:选用尼龙纤维和涤纶纤维两种纱线线条,将两种纱线线条经过并条工序,并条工序中两种纱线条的股数比为1:2,并制得支数为20s和41s的两种生条,将生条进一步加工成熟条,将熟条加工成同支数和不同捻度的粗纱,将粗纱纺成具有一定特数的细纱,对混纺细纱线进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬纱,置于纺织机进行纺织织得坯布,将坯布放入染缸,使用活性染料兰纳素染料进行染色,并浸泡耐磨液,再进行水洗并烘干,得到防滑面料层;

[0063]

其中耐磨液的制备方法如下:

[0064]

s21:将3

‑

己烯

‑

1,6

‑

二醇加入三口烧瓶,使用二氯甲烷作溶剂,二甲亚砜作氧化剂,再加入三乙胺、草酰氯做冰浴处理,温度控制

‑

50℃并搅拌1.5h,得到中间体a;

[0065]

s22:将中间体a投入至反应釜,再向反应釜加入乙烯基三甲基硅烷,pt作催化剂,升高温度至160℃,并搅拌13h,得到中间体b,即中间体b1和中间体b2;

[0066]

s23:向中间体b中加入苯胺,使用dmap作催化剂,温度控制在90℃并搅拌3h,得到该耐磨液。

[0067]

s2:选用丙纶和涤纶纤维制成的面料,将面料浸轧液碱、精炼剂mrn、渗透剂oep

‑

70、双氧水、双氧水稳定剂wpw

‑

2和二烷基季铵盐,使温度控制在70℃,恒温运转4h,做碱氧冷轧堆处理,将面料浸轧分散染料染液进行染色,将染色后的面料浸轧耐磨剂溶液,按照3℃/min的速率升温至100℃,恒温运转2小时,再迅速降温至40℃,再进行水洗并烘干得到基层面料层;

[0068]

s3:将防滑面料层和基层面料层分别置于定型机上进行定型处理,再将防滑面料层覆于复合机器的平台上,均匀的将聚氨酯面料复合胶涂刷在防滑面料层上表面,将基层面料层平整的覆盖在防滑面料层上,进行一次热烘处理,再将聚氨酯面料复合胶均匀地涂刷在基层面料层上表面,将防滑面料层平整的覆盖在基层面料层上,进行二次热烘处理,得到面料成品,将面料成品进行裁剪、封边、压安全扣处理,得到耐磨型防滑安全带。

[0069]

对比例1:

[0070]

本对比例与实施例1相比用石墨烯耐磨剂代替耐磨剂溶液,其余步骤相同;

[0071]

对比例2:

[0072]

本对比例与实施例1相比用a

‑

186耐磨剂代替耐磨剂溶液,其余步骤相同;

[0073]

对比例3:

[0074]

本对比例与实施例3相比用石墨烯耐磨剂代替耐磨剂溶液,其余步骤相同;

[0075]

将实施例1

‑

4以及对比例1

‑

3的耐磨型防滑安全带依据gb/t3923.1

‑

1997和iso12947

‑

2的标准使用重锤进行检测,检测结果如下表所示:

[0076][0077][0078]

由上表可知,实施例的重量减少量为0.02

‑

0.03mg,而使用石墨烯耐磨剂代替耐磨剂溶液的对比例1的重量减少量为0.11mg,使用a

‑

186耐磨剂代替耐磨剂溶液的对比例2的重量减少量为0.13mg,未做耐磨处理的对比例3的重量减少量为0.33mg,对比例1、2的重量减少量数据明显优于对比例3,而实验例的重量减少量数据又明显优于对比例1、2,实施例的断裂强度为767.9

‑

769.2n,而使用石墨烯耐磨剂代替耐磨剂溶液的对比例1的断裂强度为599.3n,使用a

‑

186耐磨剂代替耐磨剂溶液的对比例2的断裂强度为603.1n,未做耐磨处理的对比例3的断裂强度为503.5n,对比例1、2的断裂强度数据明显优于对比例3,而实验例的断裂强度数据又明显优于对比例1、2,说明添加耐磨液能够有效提升安全带的耐磨性。

[0079]

通过将3

‑

己烯

‑

1,6

‑

二醇加入三口烧瓶,使用二氯甲烷作溶剂,二甲亚砜作氧化剂,再加入三乙胺、草酰氯做冰浴处理,控制温度并搅拌,得到中间体a,3

‑

己烯

‑

1,6

‑

二醇通过斯文氧化将分子中含有的两个羟基氧化,保留3

‑

己烯

‑

1,6

‑

二醇中的双键不被氧化,将中间体a投入至反应釜,再向反应釜加入乙烯基三甲基硅烷,pt作催化剂,升高温度并搅拌,得到中间体b,向中间体b中加入苯胺,加入催化剂,控制温度并搅拌,得到耐磨液,通过添加硅烷的侧链不饱和基使分子中增加c

‑

si

‑

c支链结构,从而增强安全带织带的耐磨性能,且该键可以有效地增加分子稳定性,使其分子结构耐高低温、气体渗透性高、耐高低温、耐候性、难燃、耐腐蚀、等优异特性,再将胺引入分子,增大分子作用力,使之耐磨性增大,将防滑面料层和基层面料浸轧耐磨液,可以有效保护面料由于安全带的表面长期与卡口扣合产生滑动磨损,造成表面起毛、内部线头断裂导致的结构破坏,从而起到耐磨的作用,提高安全使用性能,降低其使用成本,节省能源;通过选用尼龙纤维和涤纶纤维两种纱线线条,将两种纱线线条经过并条工序,并条工序中两种纱线条的股数比为1:2,并制得支数为20s和41s的两种生条,将生条进一步加工成熟条,将熟条加工成同支数和不同捻度的粗纱,将粗纱纺成具有一定特数的细纱,混纺细纱线的截面直径比为1:2.5,对混纺细纱线进行络筒,将支数为20s的混纺细纱线作为经纱,将支数为41s的混纺细纱线作为纬纱,置于纺织机采用纵交机器方向和横交机器方向一上三下的变化平纹纺织方式织得坯布,再染色处理、防磨处理,

得到的防滑面料层,通过调节经纱和纬纱的截面直径,使之拥有不同的粗度,在纺织过程中采用变化平纹的方式纺织,使防滑面料层带有直线条纹,增大摩擦力,有效改善在手动调整安全带时发生滑脱等现象的问题。

[0080]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0081]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。