1.本实用新型属于凸轮轴制备技术领域,具体涉及到一种镶铸凸轮轴及铸型模具。

背景技术:

2.随着经济的发展,社会的进步,能源节约、环境友好已经成为必然和社会共识。在汽车行业具体表现为各类轻量化技术,以及各种适应排放法规的技术的推广使用。凸轮轴作为内燃机配气机构的重要部分也不例外。

3.通常的凸轮轴是由整体铸造或锻造形成,常用材料有灰铸铁、球墨铸铁或铸钢。早期凸轮轴均为实心,由于部分产品设计有中心油道孔或者是出于减重的考虑,逐渐出现了机加工或铸造空心凸轮轴,但是由于材料和工艺的限制,孔的直径不能做的太大,减重效果一般在10%

‑

15%左右。虽然有部分铸造企业开发了薄壁铸造凸轮轴技术,但未见到大批量应用。其次由于排放法规的加严,缸内直喷技术更多的应用到内燃机上,由于燃油喷射压力的增加,对驱动高压油泵的凸轮材料提出了更为严格的要求,传统铸铁已不能满足表面接触应力的指标,大部分主机厂在这种情况下采用了后压装轴承钢油泵凸轮的方式。另外国外汽车企业基于自身机加工能力强,铸造行业逐步淘汰、转移和升级的背景,较早开发了装配式凸轮轴新工艺,其技术特点为:轴颈部分使用精密冷拔钢管,凸轮部分使用轴承钢或粉末冶金材料,两者之间通过过盈连接、钎焊或冶金熔合的方式连接到一起。通过该工艺实现了材料性能的合理应用,获得了较好的减重效果,但该工艺的整体成本明显高于传统铸造凸轮轴,应用存在一定局限性。

技术实现要素:

4.针对上述不足,本实用新型提供一种镶铸凸轮轴及铸型模具,结构简单,使用方便,该凸轮轴达到了较好的减重效果,提高了凸轮的表面硬度,有效解决了现有技术中制备成本高、应用受限和减重效果较差等问题。

5.为实现上述目的,本实用新型解决其技术问题所采用的技术方案是:提供一种镶铸凸轮轴,包括钢管,钢管上设置有若干凸轮,凸轮与钢管连接处为冶金熔合层,钢管两端设置有头端。

6.本实用新型的有益效果是:本申请的镶铸凸轮轴是在钢管上设置有多个凸轮,在两端设置头端,以整个钢管代替装配式凸轮轴的轴径和轴底,凸轮为铸铁,凸轮和钢管的连接处会在浇筑时由于相互热作用形成冶金熔合层,使凸轮和钢管形成一体,连接紧密牢靠;与传统的铸造凸轮轴相比,薄壁钢管的使用大幅度减轻了凸轮轴的重量,达到了较好的减重水平,并实现了产业链能耗降低、加工流程缩短、工作环境改善等附加效果,同时基于化学成分和工艺的优化调整,提高了凸轮的表面硬度,从而降低了凸轮轴的制备成本,也满足了凸轮轴的使用要求,并不会对其硬度、寿命等性能产生负面影响;与装配式凸轮轴相比,用铸铁浇筑的凸轮代替轴承钢锻胚,用冶金熔炼代替精密加工后的过盈配合,使得成本明显降低。

7.进一步,头端上设置有链接凸轮轴链轮的螺栓孔。

8.用于制备上述镶铸凸轮轴的铸型模具,包括相互匹配的铸型模一和铸型模二,铸型模具顶部设置有浇筑口,铸型模一和铸型模二上设置有相匹配的型腔一,型腔一与钢管相匹配,且型腔一贯穿铸型模具,铸型模一和铸型模二上设置有相匹配的若干型腔二,型腔二与凸轮相匹配,且铸型模一上设置有若干排气通道,排气通道下端与型腔二相通,浇筑口通过浇筑通道与型腔二相通。

9.上述方案的有益效果是:在铸型时,将钢管充分清洗,去除影响熔合的有机物和氧化物,然后将钢管置于铸型模具的型腔一中,再通过浇筑口和浇筑通道引入铁液填充型腔二,在型腔二中形成凸轮形状,同时由于铁液和钢管的相互热作用,形成冶金熔合层,使凸轮与钢管形成一体;铸型模具为相匹配的铸型模一和铸型模二,两者将钢管包裹,施加一定的合模力,铸型模具除型腔二外的部分与钢管紧密接触,防止浇筑时铁液流入;在预先装入铸型模具中的钢管上浇筑形成凸轮,钢管的使用会达到讲好的减重效果,并实现了产业链能耗降低、加工流程缩短、工作环境改善等附加效果,相比于常规的凸轮轴而言,其成本也会显著降低,应用前景十分广泛。

10.进一步,铸型模具为砂型或金属型模具。

附图说明

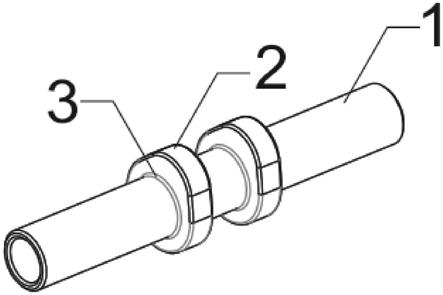

11.图1为镶铸凸轮轴的示意图;

12.图2为铸型模具的示意图;

13.图3为铸型模一的示意图;

14.图4为铸型模二的示意图;

15.其中,1、钢管;2、凸轮;3、冶金熔合层;4、铸型模一;5、铸型模二;6、浇筑口;7、型腔一;8、型腔二;9、排气通道。

具体实施方式

16.下面结合附图对本实用新型的具体实施方式做详细的说明。

17.本实用新型的一个实施例中,如图1所示,提供了一种镶铸凸轮轴,包括钢管1,钢管1上设置有若干凸轮2,凸轮2与钢管1连接处为冶金熔合层3,钢管1两端设置有头端,头端上设置有链接凸轮轴链轮的螺栓孔。

18.上述的镶铸凸轮轴是在钢管1上设置有多个凸轮2,在两端设置头端,以整个钢管1代替装配式凸轮轴的轴径和轴底,凸轮2为铸铁,凸轮2和钢管1的连接处会在浇筑时由于相互热作用形成冶金熔合层3,使凸轮2和钢管1形成一体,连接紧密牢靠;与传统的铸造凸轮轴相比,薄壁钢管1的使用大幅度减轻了凸轮轴的重量,达到了较好的减重水平,并实现了产业链能耗降低、加工流程缩短、工作环境改善等附加效果,同时基于化学成分和工艺的优化调整,提高了凸轮2的表面硬度,从而降低了凸轮轴的制备成本,也满足了凸轮轴的使用要求,并不会对其硬度、寿命等性能产生负面影响;与装配式凸轮轴相比,用铸铁浇筑的凸轮2代替轴承钢锻胚,用冶金熔炼代替精密加工后的过盈配合,使得成本明显降低。

19.用于制备上述镶铸凸轮轴的铸型模具如图2

‑

4所示,包括相互匹配的铸型模一4和铸型模二5,铸型模具顶部设置有浇筑口6,铸型模一4和铸型模二5上设置有相匹配的型腔

一7,型腔一7与钢管1相匹配,且型腔一7贯穿铸型模具,铸型模一4和铸型模二5上设置有相匹配的若干型腔二8,型腔二8与凸轮2相匹配,且铸型模一4上设置有若干排气通道9,排气通道9下端与型腔二8相通,浇筑口6通过浇筑通道与型腔二8相通。铸型模具为砂型或金属型模具。

20.在铸型时,将钢管1充分清洗,去除影响熔合的有机物和氧化物,然后将钢管1置于铸型模具的型腔一7中,再通过浇筑口6和浇筑通道引入铁液填充型腔二8,在型腔二8中形成凸轮2形状,同时由于铁液和钢管1的相互热作用,形成冶金熔合层3,使凸轮2与钢管1形成一体;铸型模具为相匹配的铸型模一4和铸型模二5,两者将钢管1包裹,施加一定的合模力,铸型模具除型腔二8外的部分与钢管1紧密接触,防止浇筑时铁液流入;在预先装入铸型模具中的钢管1上浇筑形成凸轮2,钢管1的使用会达到讲好的减重效果,并实现了产业链能耗降低、加工流程缩短、工作环境改善等附加效果,相比于常规的凸轮轴而言,其成本也会显著降低,应用前景十分广泛。

21.虽然结合附图对本实用新型的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

技术特征:

1.一种镶铸凸轮轴,其特征在于,包括钢管(1),所述钢管(1)上设置有若干凸轮(2),所述凸轮(2)与所述钢管(1)连接处为冶金熔合层(3),所述钢管(1)两端设置有头端。2.如权利要求1所述的镶铸凸轮轴,其特征在于,所述头端上设置有链接凸轮轴链轮的螺栓孔。3.用于制备权利要求1

‑

2任一项所述的镶铸凸轮轴的铸型模具,其特征在于,包括相互匹配的铸型模一(4)和铸型模二(5),所述铸型模具顶部设置有浇筑口(6),所述铸型模一(4)和所述铸型模二(5)上设置有相匹配的型腔一(7),所述型腔一(7)与所述钢管(1)相匹配,且所述型腔一(7)贯穿所述铸型模具,所述铸型模一(4)和所述铸型模二(5)上设置有相匹配的若干型腔二(8),所述型腔二(8)与所述凸轮(2)相匹配,且所述铸型模一(4)上设置有若干排气通道(9),所述排气通道(9)下端与所述型腔二(8)相通,所述浇筑口(6)通过浇筑通道与所述型腔二(8)相通。4.如权利要求3所述的用于制备镶铸凸轮轴的铸型模具,其特征在于,所述铸型模具为砂型或金属型模具。

技术总结

本实用新型公开了一种镶铸凸轮轴及铸型模具,镶铸凸轮轴包括钢管,钢管上设置有若干凸轮,凸轮与钢管连接处为冶金熔合层,钢管两端设置有头端。用于制备上述镶铸凸轮轴的铸型模具,包括铸型模一和铸型模二,铸型模具顶部设置有浇筑口,铸型模一和铸型模二上设置有型腔一,型腔一与钢管相匹配,且型腔一贯穿铸型模具,铸型模一和铸型模二上设置有相匹配的若干型腔二,型腔二与凸轮相匹配,且铸型模一上设置有若干排气通道,排气通道下端与型腔二相通,浇筑口通过浇筑通道与型腔二相通。本实用新型结构简单,使用方便,该凸轮轴达到了较好的减重效果,提高了凸轮的表面硬度,有效解决了现有技术中制备成本高、应用受限和减重效果较差等问题。较差等问题。较差等问题。

技术研发人员:张昊

受保护的技术使用者:成都金顶精密铸造有限公司

技术研发日:2020.11.26

技术公布日:2021/10/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。