1.本实用新型涉及减速箱技术领域,尤其涉及一种横置式减速箱。

背景技术:

2.目前,国内用于电动叉车的横置式减速箱主要采用三级传动的传动方式,是通过第一级输入轴与双联齿下端的齿轮啮合,双联齿下端的齿轮通过过盈配合与双联齿上端的齿轮连接,通过过盈连接来传递扭矩,且受限于双联齿轮的结构,箱体、箱盖与中间轴连接处需采用通孔,增加了减速箱的漏油风险。此外,现有的横置式减速箱双联齿轮处上端与轴配合的轴承安装于双联齿轮上端齿轮的内部,受限于双联齿轮上端齿轮大小,限制了减速箱能配用电机功率。现有的横置式减速箱采用三级传动为不同的三对齿轮传动,减速箱速比较大且不方便减速箱输入与输出的中心距的调节,结构较为松散。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种结构紧凑、能够降低漏油风险以及能够增大适用范围的横置式减速箱。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种横置式减速箱,包括壳体和设于壳体一侧的差速器,所述壳体内设有输入轴、第一传动轴和第二传动轴,所述输入轴上设有主动齿轮,所述第一传动轴上一体成型有惰轮齿轮,且所述第一传动轴的两端均转动设于壳体的内部,所述第二传动轴上设有第一传动齿轮和第二传动齿轮,所述主动齿轮和第一传动齿轮均与惰轮齿轮啮合,所述第二传动齿轮与差速器啮合。

6.作为上述技术方案的进一步改进:

7.所述输入轴、第一传动轴和第二传动轴平行设置。

8.所述壳体的内壁对应于第一传动轴两端的位置上均设有轴承座,所述第一传动轴的两端分别通过第一轴承设于两个轴承座上。

9.所述输入轴的两端分别通过第二轴承设于壳体上。

10.所述第二传动轴的两端分别通过第三轴承设于壳体上。

11.所述壳体包括箱体和箱盖,所述箱体的一侧设有开口、另一侧设有输入口,所述箱盖盖设于箱体的开口处,所述箱体的一端设有输出口,所述差速器设于输出口处,所述输入轴、第一传动轴和第二传动轴的一端均设于箱体上、另一端均设于箱盖上,所述输入轴与输入口对准。

12.所述箱盖通过螺栓设于箱体上。

13.所述差速器包括外壳、设于外壳内的差速轴、两个行星齿轮和两个半轴齿轮,所述外壳的两端转动设于壳体上,所述外壳的外壁上设有齿圈,所述齿圈与第二传动齿轮啮合,两个所述行星齿轮分别设于差速轴的两端,所述差速轴的中部垂直穿设有输出轴,两个所述半轴齿轮分别设于输出轴的两端并与各行星齿轮均啮合。

14.所述外壳的两端分别通过第四轴承设于壳体上。

15.与现有技术相比,本实用新型的优点在于:

16.本实用新型的横置式减速箱,第一传动轴的两端均转动设于壳体的内部,即第一传动轴的两端均未穿设于壳体中,壳体中不需要开设安装第一传动轴的孔,降低了漏油的风险;采用惰轮齿轮作为传动,惰轮齿轮与第一传动轴一体成型,第一传动轴两端可通过更大的轴承设于壳体上,使得本减速箱能用于更大功率的电机,用于更大吨位的电动叉车,即增大了适用范围;惰轮齿轮与第一传动轴一体成型,刚度更好,能有效的节约纵向空间,使减速箱的结构更加紧凑。本横置式减速箱结构紧凑、能够降低漏油风险以及能够增大适用范围。

附图说明

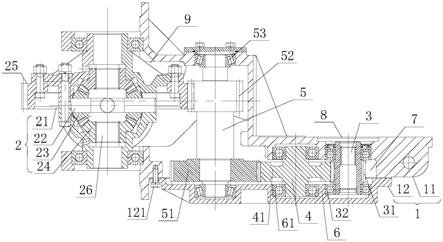

17.图1是本实用新型横置式减速箱的立体结构示意图。

18.图2是本实用新型横置式减速箱的主视结构示意图。

19.图3是图2中a

‑

a线的剖视结构示意图。

20.图中各标号表示:

21.1、壳体;11、箱体;12、箱盖;121、螺栓;2、差速器;21、外壳;211、第四轴承;22、差速轴;23、行星齿轮;24、半轴齿轮;25、齿圈;26、输出轴;3、输入轴;31、主动齿轮;32、第二轴承;4、第一传动轴;41、惰轮齿轮;5、第二传动轴;51、第一传动齿轮;52、第二传动齿轮;53、第三轴承;6、轴承座;61、第一轴承;7、开口;8、输入口;9、输出口。

具体实施方式

22.以下将结合说明书附图和具体实施例对本实用新型做进一步详细说明。

23.图1至图3示出了本实用新型横置式减速箱的一种实施例,本横置式减速箱包括壳体1和设于壳体1一侧的差速器2,壳体1内设有输入轴3、第一传动轴4和第二传动轴5,输入轴3上设有主动齿轮31,第一传动轴4上一体成型有惰轮齿轮41,且第一传动轴4的两端均转动设于壳体1的内部,第二传动轴5上设有第一传动齿轮51和第二传动齿轮52,主动齿轮31和第一传动齿轮51均与惰轮齿轮41啮合,第二传动齿轮52与差速器2啮合。本横置式减速箱,第一传动轴4的两端均转动设于壳体1的内部,即第一传动轴4的两端均未穿设于壳体1中,壳体1中不需要开设安装第一传动轴4的孔,降低了漏油的风险;采用惰轮齿轮41作为传动,惰轮齿轮41与第一传动轴4一体成型,第一传动轴4两端可通过更大的轴承设于壳体1上,使得本减速箱能用于更大功率的电机,用于更大吨位的电动叉车,即增大了适用范围;惰轮齿轮41与第一传动轴4一体成型,刚度更好,能有效的节约纵向空间,使减速箱的结构更加紧凑。本横置式减速箱结构紧凑、能够降低漏油风险以及能够增大适用范围。

24.本实施例中,如图3所示,输入轴3、第一传动轴4和第二传动轴5平行设置。在安装使用时,减速箱横置,使输入轴3、第一传动轴4和第二传动轴5竖向设置。

25.本实施例中,如图3所示,壳体1的内壁对应于第一传动轴4两端的位置上均设有轴承座6,第一传动轴4的两端分别通过第一轴承61设于两个轴承座6上。第一轴承61优选深沟球轴承。

26.本实施例中,如图3所示,输入轴3的两端分别通过第二轴承32设于壳体1上。第二

轴承32优选深沟球轴承。

27.本实施例中,如图3所示,第二传动轴5的两端分别通过第三轴承53设于壳体1上。第三轴承53优选圆锥滚子轴承。

28.本实施例中,壳体1包括箱体11和箱盖12,箱体11的一侧设有开口7、另一侧设有输入口8,箱盖12盖设于箱体11的开口7处,箱体11的一端设有输出口9,差速器2设于输出口9处,输入轴3、第一传动轴4和第二传动轴5的一端均设于箱体11上、另一端均设于箱盖12上,输入轴3与输入口8对准。具体地,输入轴3的一端通过第二轴承32设于箱盖12上的输入口8处、另一端通过第二轴承32设于箱盖12上,第一传动轴4的一端通过第一轴承61设于箱体11内壁上的轴承座6上、另一端通过第一轴承61设于箱盖12内壁上的轴承座6上,第二传动轴5的一端通过第三轴承53设于箱体11上、另一端通过第三轴承53设于箱盖12上。

29.本实施例中,箱盖12通过螺栓121设于箱体11上。便于箱盖12的开合。

30.本实施例中,差速器2包括外壳21、设于外壳21内的差速轴22、两个行星齿轮23和两个半轴齿轮24,外壳21的两端转动设于壳体1上,外壳21的外壁上设有齿圈25,齿圈25与第二传动齿轮52啮合,两个行星齿轮23分别设于差速轴22的两端,差速轴22的中部垂直穿设有输出轴26,两个半轴齿轮24分别设于输出轴26的两端并与各行星齿轮23均啮合。差速轴22和输出轴26十字交叉成十字轴,交叉处转动连接。

31.本实施例中,外壳21的两端分别通过第四轴承211设于壳体1上。第四轴承211优选深沟球轴承。

32.使用时,主动齿轮31和惰轮齿轮41啮合构成第一级圆柱斜齿轮传动,输入轴3为主动件,与电动平衡重叉车的整车驱动电机联接,惰轮齿轮41为从动件;惰轮齿轮41和第一传动齿轮51啮合构成第二级圆柱斜齿轮传动,惰轮齿轮41为主动件,第一传动齿轮51为从动件;第二传动齿轮52与齿圈25啮合购成第三级圆柱斜齿轮传动,第二传动齿轮52为主动件,齿圈25为从动件;齿圈25通过铰制孔螺栓固定在外壳21上,齿圈25将扭矩传递于差速器2的外壳21上,外壳21通过内部的差速轴22将扭矩传递给行星齿轮23,行星齿轮23与半轴齿轮24啮合,通过半轴齿轮24处的内花键与输出轴26连接输出扭矩。整车驱动电机与本减速箱联接时,其输出轴26轴线呈站立式,从与动力源的联接形式来看,减速箱为横置式,整车驱动电机工作时,通过花键与输入轴3联接,动力和运动经由输入轴3、主动齿轮31、惰轮齿轮41、第一传动齿轮51、第二传动轴5、第二传动齿轮52传递至齿圈25,齿圈25通过铰制孔螺栓传递外壳21上,外壳21通过内部的十字轴传递给行星齿轮23,行星齿轮23与半轴齿轮24啮合,通过半轴齿轮24处的内花键与输出轴26连接,输出轴26驱动轮胎正向或反向旋转,从而实现整车前进或后退。

33.虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。