1.本实用新型涉及管内壁贴膜技术领域,特别涉及一种辅助吸膜贴膜的中空管体及辅助吸膜贴膜工具。

背景技术:

2.当管道内流动是腐蚀性的流体时,需要管道本身或管道内壁面的保护层材质具有抗腐蚀作用。而管道内壁形成一层保护层的方式可通过多道涂刷形成漆膜保护层、内壁加衬、内壁搪瓷、复合材料从带材形成管材等方式来实现的。当遇到管径较小且细长的管子时,因内径尺寸和长度限制时很困难形成漆膜或加衬或内壁搪瓷;或者表层为高分子材料而基材为金属材质的复合材料难于形成管材;针对复合材料的管材,其表层为金属材质的厚度也很难做到较薄程度,如小于0.3mm。当产品已在客户使用较短时间后,却发现其管子内壁保护层局部破损时,又如何方便修补呢?特别是内径较小且时细长的管子时更加困难修复或者不可能修复,不可能修复甚至导致设备整体报废,如换热器。将起保护作用的厚膜或或膜或薄膜牢固贴到待保护的管子内壁不失为一种好的技术研发方向,可是又如何方便将厚膜或或膜或薄膜牢固贴到待保护的管子内壁表面。综上,需要研制一种用于管内壁贴膜的辅助工具。

技术实现要素:

3.针对背景技术中所提出的技术问题,本实用新型的目的之一在于提供一种可将防护膜负压吸附在其表面的辅助吸膜贴膜的中空管体,本实用新型的目的之二在于提供一种可将防护膜牢固贴在待贴膜管内壁上的辅助吸膜贴膜工具。

4.为了实现上述目的,本实用新型采用的技术方案如下:

5.一种辅助吸膜贴膜的中空管体,所述中空管体的横截面外轮廓为规律性排布的凹凸结构,中空管体的壁面上开设有若干通气孔。

6.进一步地,所述中空管体外轮廓的凹凸结构向内偏移0.1

‑

3mm形成形状与所述外轮廓形状相同的内轮廓,所述的通气孔开设在中空管体的凹谷处和/或凸峰处。

7.本实用新型还公开了一种辅助吸膜贴膜工具,包括上述所述的中空管体以及固设在中空管体两端并用于与待贴膜管的两端或与待贴膜管两端端面的周围端面密封连接的两端头密封节。所述端头密封节的外端分别固设有用于给所述中空管体的内部吹气或抽气的通气管以及用于抽出防护膜与待贴膜管内壁之间的空气的抽气管。

8.进一步地,所述的端头密封节包括内层密封件、套设在所述内层密封件外周的外层密封件、可拆卸地安装在内层密封件一端的固定件以及套设在内层密封件外侧并用于与外层密封件密封配合的若干密封圈。所述外层密封件的一端与待贴膜管的端部或其端部的周围端面密封配合,另一端通过所述固定件锁紧固定。

9.其中,所述内层密封件的内部开设有气腔,所述气腔的一端通过第一孔腔与所述通气管相连通,另一端通过一至多个第二孔腔与内层密封件远离通气管一端的端面相连

通。

10.其中,所述的内层密封件包括依次连接且直径逐渐减小的第一柱状部、第二柱状部和第三柱状部。所述第一柱状部的外壁面上开设有一至多个第一环形槽,所述的第一环形槽内安装有第一密封圈。所述第二柱状部的外壁面上固设有一至多个第二环形槽,所述的第二环形槽上安装有第二密封圈。

11.优选地,所述的固定件为螺母,所述第三柱状部的外壁面上开设有用于与所述螺母螺纹连接的外螺纹。

12.进一步地,所述外层密封件的内部沿轴线开设有与所述内层密封件的外形相适配的安装通孔,所述外层密封件的内部在靠近抽气管一端开设有环形气腔。所述环形气腔的一端与所述抽气管相连通,另一端通过一至多个第三孔腔与所述外层密封件远离抽气管的一端相通。

13.进一步地,所述的安装通孔包括与所述第一柱状部的外形相适配的第一安装段和与所述第二柱状部的外形相适配的第二安装段。所述第一安装段的内壁面在每一个第一环形槽相对应的位置上分别开设有用于安装第一密封圈的第三环形槽,所述第二安装段的内壁面在每一个第二环形槽相对应的位置上分别开设有用于安装第二密封圈的第四环形槽。

14.进一步地,所述外层密封件在远离抽气管的一端端面开设有一环形密封圈槽,所述的环形密封圈槽内安装有用于与换热管管板外端面或与待贴膜管端面密封配合的环形密封圈。

15.进一步地,所述外层密封件在远离抽气管的一端端面向内凹陷形成一沉孔,所述第三孔腔的一端与所述沉孔的端面相连通。

16.进一步地,所述中空管体的两端分别嵌入式地安装有一连接头,所述连接头的外壁面与中空管体的内壁面之间设有若干个第四孔腔。所述连接头上固定连接有一连接杆,所述连接杆的外壁面上开设有外螺纹。所述内层密封件的一端开设有用于与所述连接杆螺纹连接的第一内螺纹孔,所述中空管体的一端伸入所述沉孔内。

17.一种实施方式中,所述的连接杆与所述连接头为一体成型结构。

18.另一种实施方式中,所述的连接杆为单体结构,所述连接头的中心处开设有用于与所述连接杆螺纹连接的第二内螺纹孔。

19.优选地,所述连接头通过焊接方式或胶接方式嵌入到所述中空管体的端头。

20.优选地,所述内层密封件和外层密封件的材质均为金属。

21.本实用新型具有如下有益效果:

22.1、借助该辅助吸膜贴膜工具,可将防护膜负压吸附在中空管体表面,接着将吸附好防护膜的工具穿进待贴膜管内,利用吹气鼓胀的原理将防护膜转压在待贴膜管内壁,再借助贴膜工艺及其他手段实现在管内的细长尺寸约束下对长管内壁牢固黏贴防护膜,如列管式换热器长管内壁粘贴膜;

23.2、由于中空管体的凹凸结构表面可实现较小直径下吸附更大直径尺寸的充气状态下薄筒状软薄膜,这样可实现在细长管内胶黏贴膜。

24.3、在薄膜鼓起贴壁过程中减少薄膜摩擦胶层的距离,摩擦距离的减少也大大减轻了胶层的厚薄不一的程度,避免了内壁局部失胶的极端情况;或者更薄胶层厚度,实现节省胶料,缩短胶黏或热固化时间,对于换热管壁来说更薄的胶层意味着更小的传热阻力和更

大的传热系数;

25.4、不但可将该工具作为欧姆定律热效应的加热体给薄膜和胶层加热,以促进更快更好地胶黏,而且还能给薄膜均匀加热;

26.5、也可借助所述端头密封节的内层密封节的通气管的第一孔腔、气腔、第二空腔、第四空腔、中空管体内腔、通气孔的通道,可依据贴膜工艺要求供应热空气加热、或冷空气冷却。

附图说明

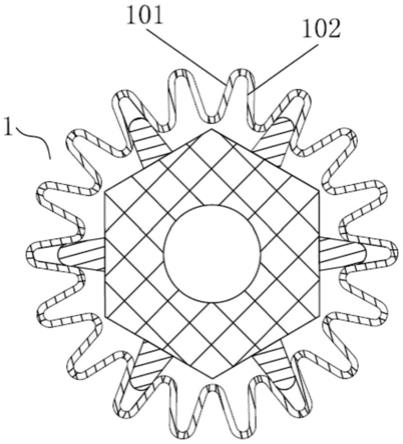

27.图1为实施例一的中空管体的端部横截面第一种样式的结构示意图。

28.图2为实施例一的中空管体的端部横截面第二种样式的结构示意图。

29.图3为图2中空管体的结构形成过程示意图。

30.图4为实施例一的中空管体的端部横截面第三种样式的结构示意图。

31.图5为实施例二的吸膜贴膜工具的立体结构示意图。

32.图6为图5的内部结构示意图。

33.图7为实施例二的吸膜贴膜工具的抽气状态示意图。

34.图8为实施例二的吸膜贴膜工具的吹气状态示意图。

35.图9为端头密封节的立体结构示意图。

36.图10为内层密封件的立体结构示意图。

37.图11为外层密封件的立体结构示意图。

38.图12为中空管体的端部横截面结构示意图。

39.图13为实施例三中端头密封节与中空管体的连接示意图。

40.图14为实施例四的贴膜工具的结构示意图。

41.主要组件符号说明:1、中空管体;10、通气孔;100、防护膜;101、外轮廓;102、内轮廓;103、连接头;104、第四孔腔;105、连接杆;106、第二内螺纹孔;107、焊缝或胶条;200、环形密封圈;201、通气管;202、抽气管;203、第一环形槽;204、第一密封圈;205、第二环形槽;206、第二密封圈;207、第三环形槽;208、第四环形槽;209、环形密封圈槽;21、内层密封件;210、气腔;211、第一孔腔;212、第二孔腔;213、第一柱状部;214、第二柱状部;215、第三柱状部;216、第一内螺纹孔;22、外层密封件;221、安装通孔;222、沉孔;223、环形空腔;224、第三孔腔;225、第一安装段;226、第二安装段;23、固定件;3、待贴膜管;4、换热管管板。

具体实施方式

42.下面结合附图和具体实施方式,对本实用新型做进一步说明。

43.实施例一

44.如图1所示,本实施例公开了一种辅助吸膜贴膜的中空管体,中空管体1的横截面外轮廓101为规律性排布的凹凸结构,中空管体1的壁面上开设有若干通气孔10。中空管体1外轮廓101的凹凸结构向内偏移0.1

‑

3mm形成形状与外轮廓101形状相同的内轮廓102,通气孔10开设在中空管体1的凹谷处和/或凸峰处。

45.如图2所示为本实施例的中空管体的端部横截面第二种样式的结构示意图,该结构中空管体的形成过程如图3所示,包括如下步骤:1、在凹凸褶皱之前对薄平板进行钻若干

指定位置和指定数量的通气孔(图3省略不画本步);2、对薄平板进行凹凸褶皱及裁切;3、将凹凸褶皱后的薄板进行圆弯;4、将圆弯到位的凹凸褶皱薄板进行端部(凸峰处)焊接连接,边焊接边抽出内部参照圆管;5、塞入、调整及对中连接头并采用焊接或胶接固定在中空管体端部。

46.如图4所示为本实施例的中空管体的端部横截面第三种样式的结构示意图。

47.实施例二

48.如图5

‑

12所示,本实施例公开了一种辅助吸膜贴膜工具,包括用于负压吸附防护膜100的中空管体1以及固设在中空管体1两端并用于与待贴膜管3的两端端面的周围端面(也是换热管管板外端面)密封连接的两端头密封节,中空管体1为实施例一中的结构。

49.端头密封节的外端分别固设有用于给中空管体1的内部吹气或抽气的通气管201以及用于抽出防护膜100与待贴膜管3内壁之间空气的抽气管202。端头密封节包括内层密封件21、套设在内层密封件21外周的外层密封件22、可拆卸地安装在内层密封件21一端的固定件23以及套设在内层密封件21外侧并用于与外层密封件22密封配合的若干密封圈。优选地,内层密封件21和外层密封件22的均为金属件。外层密封件22的一端与待贴膜管3的端部管板4外端面密封配合,另一端通过固定件23锁紧固定。

50.内层密封件21的内部开设有气腔210,气腔210的一端通过第一孔腔211与通气管201相连通,另一端通过一至多个第二孔腔212与内层密封件21远离通气管201一端的端面相连通。内层密封件21包括依次连接且直径逐渐减小的第一柱状部213、第二柱状部214和第三柱状部215。第一柱状部213的外壁面上开设有一至多个第一环形槽203,第一环形槽203内安装有第一密封圈204。第二柱状部214的外壁面上固设有一至多个第二环形槽205,第二环形槽205上安装有第二密封圈206。优选地,固定件23为螺母,第三柱状部215的外壁面上开设有用于与螺母螺纹连接的外螺纹。

51.外层密封件22的内部沿轴线开设有与内层密封件21的外形相适配的安装通孔221。外层密封件22的内部在靠近抽气管202的一端开设有环形气腔223。环形气腔223的一端与抽气管202相连通,另一端通过若干根第三孔腔224与外层密封件22远离抽气管202的一端相通。安装通孔221包括与第一柱状部213的外形相适配的第一安装段225和与第二柱状部214的外形相适配的第二安装段226。第一安装段225的内壁面在每一个第一环形槽203相对应的位置上分别开设有用于安装第一密封圈204的第三环形槽207。第二安装段226的内壁面在每一个第二环形槽205相对应的位置上分别开设有用于安装第二密封圈206的第四环形槽208。优选地,外层密封件22在远离抽气管202的一端端面开设有一环形密封圈槽209,环形密封圈槽209内安装有用于与换热管管板4外端面密封配合的环形密封圈200。

52.外层密封件22在远离抽气管202的一端端面向内凹陷形成一沉孔222,第三孔腔224的一端与沉孔222的端面相连通。中空管体1的两端分别嵌入式地安装有一连接头103,连接头103通过焊接方式或胶接方式嵌入到中空管体1的端头。连接头103的外壁面与中空管体1的内壁面之间设有若干个第四孔腔104。连接头103上固定连接有一连接杆105,连接杆105的外壁面上开设有外螺纹,内层密封件21的一端开设有用于与连接杆105螺纹连接的第一内螺纹孔216。中空管体1的一端伸入沉孔222内。防护膜100套在中空管体1外侧且端部与内层密封件21的端面密封配合。本实施例中,连接杆105为单体结构,连接头103的中心处开设有用于与连接杆105螺纹连接的第二内螺纹孔106。

53.实施例三

54.如图13所示,本实施例公开了一种辅助吸膜贴膜工具,本实施例与实施例二的区别仅在于:连接杆105与连接头103为一体成型结构。本实施例的其余部分结构均与实施例二相同。

55.实施例四

56.如图14所示,本实施例公开了一种辅助吸膜贴膜工具,本实施例与实施例二的区别仅在于:抽气管202安装在外密封件的侧面并与环形气腔223连通。本实施例的其余部分结构均与实施例二相同。

57.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上对本实用新型做出各种变化,均为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。