1.本实用新型属于液压控制与传动技术领域,涉及一种用于纯水介质的液压紧链装置。

背景技术:

2.在液压技术日益发展的今天,由于人类社会对环境保护、可持续发展、安全生产等方面的要求不断提高,水液压传动以其阻燃、绿色、清洁、节能等突出特点成为了液压技术新的发展趋势。随着绿色矿山的建设与环境保护的要求,对于纯水介质的液压产品需求越来越多。

3.目前井下大功率刮板输送机与转载机均采用液压马达紧链器,其全部为乳化液工作介质,结构简单,但在实际使用过程中存在许多不足之处:1.液控系统阀件容易锈蚀,无法工作;2.液控阀组与马达易发故障,且有异响;3.液压马达寿命低,工作效率低;4.液压紧链装置扭矩低;5.无法适应纯水工作介质;6.无法实现连续工作。

技术实现要素:

4.本实用新型的目的是提供一种用于纯水介质的液压紧链装置,解决了普通液压紧链器无法使用纯水工作介质的问题,实现了纯水介质条件下液压紧链装置安全可靠的运行。

5.本实用新型所采用的第一种技术方案是,一种用于纯水介质的液压紧链装置,包括连接板,连接板上设有纯水马达液压系统阀,纯水马达液压系统阀上设有手动先导阀;纯水马达液压系统阀的一侧还设有减压阀,减压阀与纯水马达液压系统阀之间设有压力表i,减压阀上还连接有过滤器b,纯水马达液压系统阀还连接制动器,制动器分别连接减速器和纯水柱塞马达。

6.本实用新型的特点还在于:

7.纯水马达液压系统阀包括阀体,阀体上设有进液口p,进液口p依次连通过滤器a、手动先导阀、液动换向阀i及液动换向阀ii,液动换向阀i依次连通梭阀、方向阀,方向阀分别连通平衡阀ii和平衡阀i,平衡阀ii连通液动换向阀ii,平衡阀i连通液动换向阀i,液动换向阀i、液动换向阀ii均与阀体的回液口t连通。

8.梭阀还与压力表ii连通。

9.手动先导阀与液动换向阀i、液动换向阀ii之间设有单向阀。

10.减压阀与过滤器b之间还设有截止阀。

11.减速器包括减速器壳体,减速器壳体内沿水平方向设有依次连接的减速输出轴及齿轮传动轴,减速输出轴上同轴安装有减速器前盖,齿轮传动轴上分别安装有一级行星减速齿轮组件和二级行星减速齿轮组件,二级行星减速齿轮组件与减速器前盖连接,一级行星减速齿轮组件连接制动器,减速器壳体的内壁两端分别设有一级行星内齿圈和二级行星内齿圈,一级行星内齿圈与一级行星减速齿轮组件啮合,二级行星内齿圈与二级行星减速

齿轮组件啮合。

12.一级行星减速齿轮组件包括安装在齿轮传动轴上的一级行星架,一级行星架通过花键与齿轮传动轴连接,一级行星架上至少均布有三组一级行星齿轮;一级行星齿轮与一级行星内齿圈啮合。

13.二级行星减速齿轮组件包括安装在齿轮传动轴上的二级行星架,二级行星架上至少均布有三组二级行星齿轮;一级行星齿轮与一级行星内齿圈啮合,齿轮传动轴上设有输出齿轮,该输出齿轮作为二级行星减速齿轮组件的输出齿轮与二级行星齿轮啮合;二级行星架通过花键与减速输出轴一端连接。

14.制动器包括制动轴,制动轴的一端穿过端盖与齿轮传动轴连接,制动轴的另一端同轴安装有后端盖;制动轴上依次同轴安装有摩擦片组件和制动缸,制动缸内设有制动活塞,制动活塞与制动缸之间同轴安装有衬套;制动活塞靠近后端盖的一侧均匀布设有若干个弹簧安装孔,弹簧安装孔内设有弹簧。

15.本实用新型的有益效果是,本实用新型采用全不锈钢材质和抗污染能力强的减压阀以及强制性过滤器结构,保证纯水介质的清洁与恒定压力值的高压液;其次采用手动先导控制方式以及独特液控回路设计,关键是采取双向平衡与双向锁回路,形成油路互锁与平衡保证液压马达运行平稳及制动,防止失速和意外。再者设计了独立的液控制动回路,提供双重液压与机械制动,保证运行的安全可靠;再次液压马达采用适用于纯水介质且可连续工作的高速柱塞马达,保证液压紧链装置的持续工作;还对马达配置减速器及制动器结构,提高工作输出扭矩与抗冲击能力,同时增加机械制动方式,可实现连续工作、大扭矩输出、抗冲击能力与及时制动功能;最后液控系统及关键部件均采用不锈钢或铜材质,使系统元件适用于纯水介质,保证其装置的可靠性、稳定性与安全性。

附图说明

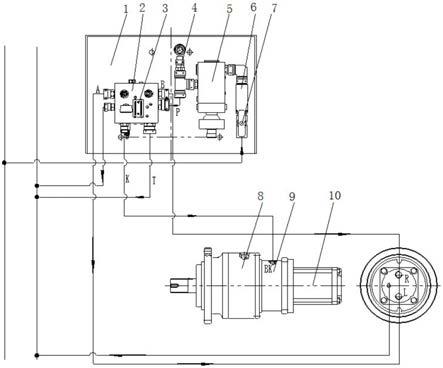

16.图1是本实用新型一种用于纯水介质的液压紧链装置的结构示意图;

17.图2(a)~(c)是本实用新型一种用于纯水介质的液压紧链装置中纯水马达液压系统阀结构示意图;

18.图3是本实用新型一种用于纯水介质的液压紧链装置中减速器与制动器连接的结构示意图;

19.图4是图3中c

‑

c方向的剖视图。

20.图中,1.连接板;

21.2.纯水马达液压系统阀,201.压力表ii,202.平衡阀i,203.阀体,3.手动先导阀,204.平衡阀ii,205.单向阀,206.液动换向阀i,207.液动换向阀ii,208.方向阀,209.梭阀,210.过滤器a;

22.3.手动先导阀;4.压力表i;5.减压阀;6.过滤器b;7.截止阀;

23.8.减速器;801.减速输出轴;802.减速器前盖;803.二级行星架;804.二级行星齿轮;805.减速器壳体;806.二级行星内齿圈;807.齿轮传动轴;808.一级行星架;809.一级行星齿轮;810.一级行星内齿圈;

24.9.制动器,9

‑

1.端盖,9

‑

2.制动轴;9

‑

3.摩擦片组件;9

‑

4.制动缸;9

‑

5.衬套;9

‑

6.制动活塞;9

‑

7.弹簧;9

‑

8.后端盖;

25.10.纯水柱塞马达。

具体实施方式

26.下面结合附图和具体实施方式对本实用新型进行详细说明。

27.本实用新型一种用于纯水介质的液压紧链装置,如图1所示,包括连接板1,连接板1上设有纯水马达液压系统阀2,纯水马达液压系统阀2上设有手动先导阀3;纯水马达液压系统阀2的一侧还设有减压阀5,减压阀5与纯水马达液压系统阀2之间设有压力表i4,减压阀5的一侧还设有截止阀7,截止阀7与减压阀5之间设有过滤器b6,纯水马达液压系统阀2还连接制动器9,制动器8分别连接减速器8和纯水柱塞马达10。

28.如图2(a)~(c)所示(图2(a)为立体图,图2(b)为左视图,图2(c)为右视图),纯水马达液压系统阀2包括阀体203,阀体203上设有进液口p,进液口p依次连通过滤器a2

‑

10、手动先导阀3、液动换向阀i206及液动换向阀ii207,液动换向阀i206依次连通梭阀209、方向阀208,方向阀208分别连通平衡阀ii204和平衡阀i202,平衡阀ii204连通液动换向阀ii207,平衡阀i202连通液动换向阀i206,液动换向阀i206、液动换向阀ii207均与阀体202的回液口t连通。

29.梭阀209还与压力表ii201连通。

30.手动先导阀3与液动换向阀i206、液动换向阀ii207之间设有单向阀205。

31.过滤器a210采用插装式先导滤芯。

32.如图3所示,减速器8包括减速器壳体805,减速器壳体805内沿水平方向设有依次连接的减速输出轴801及齿轮传动轴807,减速输出轴801上同轴安装有减速器前盖802,齿轮传动轴807上分别安装有一级行星减速齿轮组件和二级行星减速齿轮组件,二级行星减速齿轮组件与减速器前盖802连接,一级行星减速齿轮组件连接制动器9,减速器壳体805的内壁两端分别设有一级行星内齿圈810和二级行星内齿圈806,一级行星内齿圈810与一级行星减速齿轮组件啮合,二级行星内齿圈806与二级行星减速齿轮组件啮合。

33.一级行星减速齿轮组件包括安装在齿轮传动轴上的一级行星架808,一级行星架808通过花键与齿轮传动轴809连接,一级行星架808上至少均布有三组一级行星齿轮809;一级行星齿轮809与一级行星内齿圈810啮合。

34.二级行星减速齿轮组件包括安装在齿轮传动轴807上的二级行星架803,二级行星架803上至少均布有三组二级行星齿轮804;一级行星齿轮809与一级行星内齿圈810啮合,齿轮传动轴807上设有输出齿轮,该输出齿轮作为二级行星减速齿轮组件的输出齿轮与二级行星齿轮804啮合;二级行星架803通过花键与减速输出轴801一端连接;

35.制动器9包括制动轴9

‑

2,制动轴9

‑

2的一端穿过端盖9

‑

1与齿轮传动轴807连接,制动轴9

‑

2的另一端同轴安装有后端盖9

‑

8;制动轴9

‑

2上依次同轴安装有摩擦片组件9

‑

3和制动缸9

‑

4,制动缸9

‑

4内设有制动活塞9

‑

6,制动活塞9

‑

6与制动缸9

‑

4之间同轴安装有衬套9

‑

5;制动活塞9

‑

6靠近后端盖9

‑

8的一侧均匀布设有若干个弹簧安装孔,弹簧安装孔内设有弹簧9

‑

7。减速器前盖802与减速输出轴801、减速器壳体805和端盖9

‑

1连接成为一体式结构。

36.本实用新型一种用于纯水介质的液压紧链装置的工作原理为,当刮板输送机链条需要紧链时,切断刮板输送机主机电源,在溜槽安装上阻链器,齿轮箱啮合到位以后,供入纯水高压液。纯水高压液由p进入纯水介质液压紧链装置,打开截止阀7,高压水流经过过滤

器b6过滤掉杂质,流入入减压阀5,将原来31.5mpa的高压水根据实际工况减压至5

‑

16mpa范围内,该压力即为纯水液压紧链装置的系统工作压力。减压后的高压水从减压阀5的出口流出,一小部分通过三通进入压力表i4,即压力表i4显示的数值为纯水液压紧链装置的系统工作压力。另一大部分进入纯水马达液控系统阀阀体203的进液口p,该阀体203安装着所有元件与工艺堵,各个元件通过阀体203内通孔进行对应连通,同时高压液又分为了两部分:一小部分经过过滤器a210过滤杂质进入了手动先导阀3,其通过阀体203内孔连通并作为液动换向阀i206与液动换向阀ii207的先导控制液;大部分进入,液动换向阀i206与液动换向阀ii207的工作口,此时液动换向阀i206、液动换向阀ii207均关闭状态。

37.操作控制阀驱动马达正反转,正反转只是相对而论:

38.(1)控制马达正转

39.操作手动先导阀3左侧的手柄提起,先导液控制液动换向阀i206换向打开,使高压水通过液动换向阀i206后由阀体203内部孔道分为三部分:一小部分则通过孔道打开梭阀209进入方向阀208,使方向阀208换向打开通液,然后从阀体203的k口出来再通过油管与(常闭式)制动器9的bk口连通,高压水使(常闭式)制动器9打开,解除其对纯水柱塞马达10的限制,即制动解除;再有一小部分通过孔道与平衡阀ii204导压口连通,因该平衡阀成对使用具有双向平衡与双向锁功能,继而控制平衡阀ii204按固定导压比产生一定背压并打开畅通回液回路;另一大部分由平衡阀i202经过流入阀体203的a口,高压液由a口通过油管与纯水柱塞马达10的r口连通,作为进液口,使纯水柱塞马达10在解除限制后进行转动,另l口作为回液口,其进回油口仅相对而已。做完功的低压水由纯水柱塞马达10的l口通过油管与阀体203的b口相连流入,b口与平衡阀ii204连通,低压回液通过平衡阀ii204流通到液动换向阀ii207,液动换向阀ii207常态下工作口与阀体203的回液口t口连接,即低压水由回液t口流出,进入油箱或者外排。

40.(2)控制马达反转

41.操作手动先导阀3右侧的手柄提起,先导液控制液动换向阀ii204换向打开,使高压水通过液动换向阀ii207后由阀体203内部孔道分为三部分:一小部分则通过孔道打开梭阀209进入方向阀208,使方向阀208换向打开通液,然后从阀体203的k口出来再通过油管与常闭式制动器9的bk口连通,高压水使(常闭式)制动器9打开,解除其对纯水柱塞马达10的限制,即制动解除;再有一小部分通过孔道与平衡阀i202导压口连通,因该平衡阀成对使用具有双向平衡与双向锁功能,继而控制平衡阀i202按固定导压比产生一定背压并打开畅通回液回路;另一大部分由平衡阀ii207经过流入阀体203的b口,高压液由b口通过油管与纯水柱塞马达10的l口连通,作为进液口,使纯水柱塞马达10在解除限制后进行转动,另r口作为回液口,其进回油口仅相对而已。做完功的低压水由纯水柱塞马达10的r口通过油管与阀体203的a口相连流入,a口与平衡阀i202连通,低压回液通过平衡阀i202流通到液动换向阀i206,液动换向阀i206常态下工作口与阀体203的回液口t口连接,即低压水由回液口t口流出,进入油箱或者外排。

42.制动器减速机构

43.(常闭式)制动器9包括由端盖9

‑

1、制动轴9

‑

2、摩擦片组件9

‑

3、制动缸9

‑

4、衬套9

‑

5、制动活塞9

‑

6、弹簧9

‑

7、后端盖9

‑

8、密封等部件。

44.其中端盖9

‑

1与制动缸9

‑

4、制动轴9

‑

2连接,同时制动轴9

‑

2上设有外花键与输出

齿轮、制动缸9

‑

4设有内花键和bk口。摩擦片组件9

‑

3中设有多组摩擦片与钢片叠加具有相对运动的间隙,其摩擦片与制动轴9

‑

2连接,摩擦片组件9

‑

3的钢片与制动缸9

‑

4的内花键连接。再有衬套9

‑

5与制动活塞9

‑

6组合后与制动缸9

‑

4连接,设有密封后形成密闭容腔,其中制动活塞9

‑

6可直线往复运动且背侧设有数个弹簧安装孔,弹簧9

‑

7安装在制动活塞9

‑

6背侧。最后后端盖9

‑

8与制动轴9

‑

2端侧连接,同时控制后端盖9

‑

8与制动活塞9

‑

6之间距离对弹簧9

‑

7进行压缩并产生足够推力,推动制动活塞9

‑

6向摩擦片组件9

‑

3方向运动并压紧摩擦片组件9

‑

3,故而摩擦片组件9

‑

3中的摩擦片与钢片收到正压力而产生足够摩擦力,导致摩擦片与钢片无法产生相对运动,故而产生制动力矩。常闭式制动器9的bk口不通高压液时,处于制动状态。

45.减速器8与制动器9共用端盖9

‑

1并连接在一起,此时制动轴9

‑

2插入并与一级行星齿轮809啮合,有三组一级行星齿轮809呈120

°

均布连接于一级行星架808上且独立自转(如图4c

‑

c剖视图),同时一级行星齿809与一级行星内齿圈810啮合。再有一级行星架808设有内花键并与齿轮传动轴807配合连接,齿轮传动轴807设有输出齿轮并作为输入齿轮与二级行星齿轮804啮合,有4组(一般为3

‑

5组)二级行星齿轮804呈90

°

均布连接于二级行星架上且独立自转,同时二级行星齿轮804与二级行星内齿圈806啮合。再有二级行星架803设有内花键并与减速输出轴801一端连接,减速器前盖802与减速输出轴801、减速器壳体805和端盖810等连接成为一个固定整体。最后一级行星齿轮809与二级行星齿轮804在各自齿圈上行走,产生减速与增加扭矩,最终由减速输出轴801输出扭矩与转速。

46.(2)马达紧链工作原理

47.当常闭式制动器9的bk口与纯水柱塞马达10的r口或者l口通入高压水时:首先常闭式制动器9内的由制动缸9

‑

4、衬套9

‑

5与制动活塞9

‑

6形成的密闭腔而对制动活塞9

‑

6产生推力,克服弹簧9

‑

7的弹力推动其向相反方向运动并压缩弹簧9

‑

7,解除其对摩擦片组件9

‑

3的压力,进而使摩擦片与钢片之间产生间隙并消除摩擦力,成为自由状态,即解除制动。同时纯水柱塞马达10安装于后端盖9

‑

8且其输出轴与制动轴9

‑

2连接,因受高压水的驱动产生转动和扭矩,故带动制动轴9

‑

2运转将动力传递给一级行星齿轮809,一级行星齿轮809与一级行星内齿圈809啮合运动从而进行减速和增加扭矩。再将减速后的动力通过一级行星架808传递给齿轮传动轴807,通过齿轮传动轴807与二级行星齿轮804啮合作为动力输入,二级行星齿轮804与二级行星内齿圈806啮合运动从而进行再次减速和增加扭矩。完成两级减速后,由二级行星架803将动力传递给减速输出轴801,输出达到所需扭矩与转速。最终与刮板输送机连接,驱动刮板输送机正反转(其中纯水柱塞马达10的r口与l口只要一端进液,另一端就变成回液),完成紧链或松链。

48.总减速比为一级行星齿轮809和二级行星齿轮804减速比的乘积。通过调整行星减速齿轮之间的齿数比,可使纯水柱塞马达10的扭矩增加到10到100倍,转速减小10倍到100倍。

49.当常闭式制动器9的bk口与纯水柱塞马达10的r口或者l口高压水停止时:首先常闭式制动器9内的由制动缸9

‑

4、衬套9

‑

5与制动活塞9

‑

6形成的密闭腔失压而失去对制动活塞9

‑

6产生推力,故制动活塞9

‑

6因弹簧9

‑

7被压缩而产生强大的推力弹回,使其迅速对摩擦片组件9

‑

3进行压紧,进而使摩擦片与钢片之间间隙消除并产生摩擦力导致无法产生相对运动,故而产生制动力矩,即制动限制纯水(高速)柱塞马达10动力输出。同时其自身因失压

而失去动力,停止运转,最终可产生对刮板输送机的运转进行启停控制。

50.方法:

51.当刮板输送机链条需要紧链时,切断刮板输送机主机电源,按照图1一一对应连接好各个管路,同时在溜槽安装上阻链器,齿轮箱啮合到位以后,供入纯水高压液。

52.本实用新型一种用于纯水介质的液压紧链装置的紧链方法,具体包括如下步骤:

53.1.纯水高压液由p进入纯水介质液压紧链装置,打开截止阀7,高压水流经过过滤器b6过滤掉杂质,进入减压阀5,将原来31.5mpa的高压水根据实际工况减压至5

‑

16mpa之内,即该压力为纯水液压紧链装置的系统工作压力,一般出厂前设定好,同时压力表i4显示该压力。

54.2.减压后的高压水从减压阀5的出口流出,进入纯水马达液控系统阀,安装着所有工作所需元件与工艺堵。

55.3.操作纯水马达液控系统阀上的手动先导阀3,根据实际需求,操作手动先导阀3上左右手柄,控制闭式制动器9解除制动和纯水柱塞马达10转动,纯水柱塞马达10将动力输出给减速器8,经过减速器8后得到合适的扭矩与转速后,再通齿轮箱驱动刮板输送机对链条进行紧链。

56.4.当驱动刮板输送机反向拖动链条堆叠至合适长度后,操作手动先导阀3停止纯水柱塞马达10转动并常闭式制动器9同时制动,保持紧链状态,工人进入截链与接链过程。

57.5.当截链与截链完成后,操作纯水马达液控系统阀上的手动先导阀3,控制闭式制动器9解除制动和纯水柱塞马达10转动,驱动减速器8,进而通过齿轮箱驱动刮板输送机进行正反转,对链条进行拉力释放,即松弛链条。

58.6.完成链条拉力释放后,停止操作手动先导阀3,常闭式制动器9迅速制动,纯水柱塞马达10停止运转。最后关闭截止阀7,停止系统供液,切断纯水液压紧链装置与刮板输送机的动力连接,故刮板输送机紧链工作完成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。