1.本实用新型属于磨煤机技术领域,涉及磨煤机的密封技术,更具体地说,涉及磨煤机用保护套和拉杆密封装置。

背景技术:

2.磨煤机是将煤块等块状物料破碎成粉状物料的关键设备,其广泛应用于水泥、硅酸盐制品、新型建筑材料、耐火材料、化肥、黑色与有色金属选矿以及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。

3.从工作原理上来看,磨煤机可以分为球式磨煤机和辊式磨煤机,其中,辊式磨煤机的结构如图1所示,工作原理为:驱动装置3通过驱动主轴2旋转带动磨盘1转动,磨辊4安装在磨盘1上方的加载架上,液压加载装置5通过控制拉杆升降为加载架提供加载力,进而提供磨辊4工作时的碾压力;当磨煤机工作时,物料从磨盘1上方的落煤管6落在磨盘1的中央,驱动装置3驱动磨盘1转动,同时热风从进风口进入磨煤机内;随着磨盘1的转动,物料在离心力的作用下向磨盘1的边缘移动,经过磨盘1上的环形槽时受到磨辊4的碾压而粉碎;粉碎后的物料在磨盘1的边缘被热风形成的风环高速气流带起,随气流向上运动进入磨煤机上部的分离器中;在经过上部分离器时,在分离器的旋转转子的作用下,粗粉会落到磨盘1上重新粉磨,合格细粉则随气流一起出磨,通过收尘装置收集,即为产品。

4.磨煤机在工作时,为了使煤粉能够顺利地随气流送出磨煤机,热风会在磨煤机内部形成较大的风压,一方面对送出的煤粉起到干燥作用,另一方面将煤粉从磨煤机上部的煤粉出口送出,这会导致煤粉在内部风压作用下出现见缝就钻的现象。由于磨煤机实际工作过程中,拉杆既会做轴向移动,也会做不规则的径向摆动,因此,对拉杆的密封难度相对较高,拉杆与拉杆箱之间必然具有较大间隙,以保证拉杆具有足够的摆动空间,这样就会导致煤粉会在风压作用下从拉杆与拉杆箱的缝隙中钻出,造成煤粉的外泄,污染环境。为此,现有的磨煤机一般会在拉杆箱上部与拉杆之间设置拉杆上部密封结构以及在拉杆箱下部与拉杆之间设置拉杆下部密封结构,上部密封结构和下部密封结构之间通过拉杆箱和拉杆形成一个密封风风室,磨煤机工作时通过向密封风风室中吹入密封风,对磨煤机内热风进行风压补偿,防止煤粉在热风作用下泄露。

5.如中国专利申请号为:cn201310194501.3,公开日为:2013年8月28日的专利文献,公开了一种电厂磨煤机用拉杆密封结构,属于工业机械技术领域。它包括拉杆、前部的锥形罩体、后部的密封座、中部的密封风腔,在锥形罩体中部内侧有环形槽,环形槽内设置有与拉杆的外径密封的环形密封软体,形成拉杆上密封结构;在锥形罩体内设置有与锥形罩体外部相通的泄压孔,泄压孔一端经过拉杆与锥形罩体下部之间的缝隙与密封风腔相连通;密封座采用法兰对接密封,中间形成腔体,内置环形密封软体与拉杆的外径密封,形成拉杆下密封结构。

6.但是,该方案在实际工作中会存在一些问题。首先,该方案的上密封结构和下密封结构均为设置在拉杆上的动密封结构,磨煤机工作时,拉杆与动密封结构会产生相对运动,

长时间工作状态下会导致动密封结构与拉杆的贴合面受到磨损,影响对拉杆的密封性能。其次,向密封风腔中通入密封风,虽然可以对磨煤机内部热风进行风压补偿,防止热风带动煤粉从拉杆与拉杆箱之间的缝隙泄露,但是其同样会将动密封结构与拉杆之间的缝隙吹大,平衡掉卡箍和弹簧对环形密封软体的径向压紧力,增加煤粉泄露的风险。

7.同时,下端的动密封结构与拉杆之间的缝隙变大,会导致密封风从下端的动密封与拉杆之间的间隙泄露,使得对于密封风的输出频率难以控制,不能很好地保证密封风腔与拉杆箱上方之间的风压平衡,影响密封稳定性。而停止吹入密封风或者吹入密封风的风量较小时,则会使得密封风腔中的风压小于拉杆箱上方的风压,产生倒吸现象,使得热风带动煤粉进入密封风腔以及拉杆与动密封结构之间的间隙中,一方面加剧了动密封结构与拉杆之间的磨损现象,另一方面也会造成热风的损失。

8.另外,磨煤机工作时拉杆会做径向上的不规则摆动,使得动密封结构的密封唇与拉杆之间各处的接触紧密度不一致,甚至出现不同的间隙,造成动密封结构的不均匀磨损、风压的损失和煤粉的泄露,内部热风也会产生损失。

9.尤其是,由于磨煤机内的风压较大,磨煤机工作中产生的铁碳和金属颗粒随热风由上至下落至上密封结构的上侧时,会对上密封结构造成较大的冲击,造成较大的损伤,降低了上密封结构的寿命,需要更为频繁地对上密封结构进行维修更换。

10.因此,此方案拉杆处的动密封结构的密封稳定性相对较差,相对容易发生泄漏,密封寿命相对较短,导致维护较为频繁

11.中国专利申请号为:cn201620018677.2,公开日为:2016年7月6日的专利文献,公开了一种磨煤机拉杆密封装置,包括拉杆、上密封弹性体、上密封壳体、上密封壳体固定板,拉杆密封风室、下密封壳体、下密封弹性体。上密封弹性体设置在上密封壳体内,上密封弹性体内侧壁面包紧拉杆的外侧壁面。上密封壳体固定板与上密封壳体之间在拉杆的圆周方向有适度的间隙,使得上密封能够随拉杆做径向移动。下密封弹性体设置在下密封壳体内,下密封弹性体内侧壁面包紧拉杆的外侧壁面,下密封弹性体和下密封壳体之间具有一定间隙。

12.该方案相比较上面的方案,主要对拉杆上部密封结构进行了优化改进,使得上部密封能够随拉杆径向摆动,可提高上部密封效果,但其同样也存在问题,尤其是拉杆下部密封结构。首先,在拉杆轴向移动时,拉杆与下密封弹性体之间产生相对运动,一方面长时间工作会导致下密封弹性体与拉杆的贴合面受到磨损,密封性逐渐减弱,另一方面拉杆表面粘附的粉尘会被带入两者之间的交界面处,降低接触面密封性,同时加剧密封的磨损,下密封弹性体寿命相对较短。其次,该拉杆径向摆动时,虽然在密封壳体内留有径向间隙使得弹性体能够随拉杆进行一定的同步摆动,但是其同样会存在弹性体与拉杆贴合面上的圆弧槽与拉杆之间各处的接触紧密度不一致,甚至出现不同的间隙,造成弹性体与拉杆贴合面的不均匀磨损、风压的损失和煤粉的泄露,内部热风也会产生损失。另外,该方案的拉杆上部密封直接暴露在外,磨煤机中热风带出的铁碳和金属颗粒直接落在拉杆上部密封上,会对上部密封结构造成较大的损伤,降低上部密封结构的寿命,也会增加粉尘进入拉杆与上部密封之间的可能性,加剧上部密封的磨损。

技术实现要素:

13.1、要解决的问题

14.本实用新型提供一种磨煤机用保护套,其目的在于解决现有磨煤机拉杆上部密封直接暴露在外,热风带出的铁碳和金属颗粒会对上部密封造成较大的损伤,降低上部密封的密封性和密封寿命的问题。该磨煤机用保护套能够在拉杆进行径向摆动时仍然较为全面地实现对上部密封的遮挡,降低上部密封在工作时受到的外部损伤,提高上部密封的密封性和密封寿命。

15.本实用新型还提供一种磨煤机拉杆上部密封结构,采用了上述保护套,能够在拉杆径向摆动时仍然较为全面地将随热风落下的铁碳和金属颗粒遮挡住,降低了上部密封在工作时受到的外部损伤,提高了密封结构的密封性和密封寿命。

16.2、技术方案

17.为解决上述问题,本实用新型采用如下的技术方案。

18.一种磨煤机用保护套,用于磨煤机拉杆上部密封结构的防护,所述保护套整体为筒状结构,两端开口且大小不同,其中一端较小开口为套轴口,另一端较大开口为防护口;所述保护套壁上具有从套轴口到防护口的切口,可通过该切口将保护套打开。

19.作为技术方案的进一步改进,切口将所述保护套剖分为两瓣,两瓣拼合成一个整体。

20.作为技术方案的进一步改进,两瓣所述保护套上对应开设螺栓孔,可通过螺栓穿入螺栓孔将两瓣连接成为整体。

21.作为技术方案的进一步改进,所述保护套剖分处两侧的外壁上具有两对耳座,耳座中开设螺栓孔。

22.作为技术方案的进一步改进,所述保护套为双层结构,内层为橡胶层,外层为金属层。

23.一种磨煤机拉杆上部密封结构,包括拉杆、拉杆箱、上部密封结构和上述磨煤机用保护套;所述保护套的套轴口套在拉杆外,保护套的防护口罩在上部密封结构外;所述保护套内部留有供拉杆轴向移动的空间。

24.作为技术方案的进一步改进,所述上部密封结构包括环状结构的上部密封和密封套;所述上部密封套在拉杆上,在其环形内壁上具有多道上密封唇,上密封唇与拉杆接触密封;所述密封套设置在拉杆箱的上方,其内侧具有容纳上部密封的容纳腔,容纳腔形状与上部密封相匹配,上部密封安装在容纳腔内;所述保护套的防护口罩在密封套外。

25.作为技术方案的进一步改进,所述拉杆箱上方通过压板形成开口向内的导向滑槽;所述密封套上设置有与导向滑槽向对应的导向滑动段,导向滑动段可插入导向滑槽内进行滑动。

26.作为技术方案的进一步改进,所述密封套上具有开口向外的环形导槽,所述压板可配合插入环形导槽内。

27.作为技术方案的进一步改进,所述上部密封和密封套均采用分体设计,由两瓣拼合而成;所述密封套在两瓣上开设对应的连接孔,可通过插入连接孔的螺栓将两瓣组装。

28.作为技术方案的进一步改进,所述上部密封具有磁性。

29.3、有益效果

30.相比于现有技术,本实用新型的有益效果为:

31.(1)本实用新型一种磨煤机用保护套,其能够罩在磨煤机拉杆上部密封结构的上方,对拉杆上部密封结构进行遮挡,将随热风从拉杆箱上方落下的铁碳和金属颗粒挡住,防止上部密封结构受到较大的冲击力而受损,以及防止拉杆进行轴向运动时将落下的铁碳或金属颗粒带入上部与拉杆之间而加剧上部密封结构和拉杆的磨损,提高了上部密封结构的寿命;且考虑到磨煤机中拉杆上部密封结构位于拉杆箱上方,保护套无法通过拉杆端部直接套入安装的问题,该保护套壁上具有从套轴口到防护口的切口,可通过该切口将保护套打开,套在拉杆上,安装方便快捷。

32.(2)本实用新型一种磨煤机用保护套,保护套剖分处两侧的外壁上具有两对耳座,耳座中开设螺栓孔,两瓣保护套拼合后能够直接通过将螺栓插入两个耳座上的螺栓孔形成保护套整体,提高了保护套的安装效率和安装便捷性。

33.(3)本实用新型一种磨煤机用保护套,保护套采用双层结构设计,内层采用橡胶材质,可提高与拉杆、保护套的密封性、耐磨性,外层具有金属层,可保证保护套整体保形,同时强度较高,抗冲击,金属外层可采用不锈钢材质。

34.(4)本实用新型一种拉杆上部密封结构,其保护套采用套装在拉杆上的方式,配合上密封结构的径向摆动结构,使得当拉杆进行径向摆动时,保护套仍然能够较为全面地对上部密封结构进行遮挡,有效地降低上部密封结构在工作时受到的外部损伤,提高上部密封结构的寿命。

35.(5)本实用新型一种拉杆上部密封结构,在拉杆箱上方通过压板和密封套形成供密封套进行径向滑动的滑动配合结构,可满足拉杆上部密封结构随拉杆的同步径向摆动,密封套的上密封唇始终紧密贴合拉杆表面,保证密封效果,并且,通过环形导槽和导向滑槽的双导向结构,可有效限制拉杆上部密封结构滑动,不会发生轴向移动。

36.(6)本实用新型一种拉杆上部密封结构,上部密封和密封套均采用分体设计,由两瓣拼合而成,解决了拉杆上密封结构位于拉杆箱上方,无法通过拉杆端部直接套入安装上部密封结构的问题。

附图说明

37.图1为现有磨煤机工作结构内部剖视图;

38.图2为本实用新型拉杆密封装置的剖面示图;

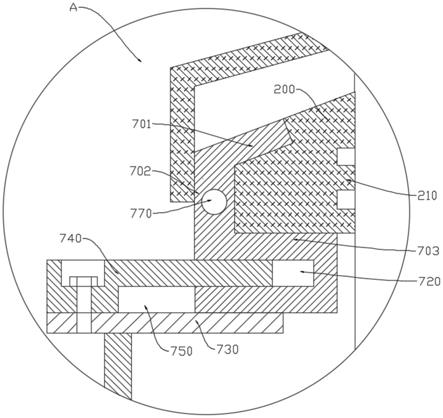

39.图3为图2中a的局部放大图;

40.图4为本实用新型拉杆密封装置中上密封套的剖面图;

41.图5为本实用新型拉杆密封装置中上密封套的俯视图;

42.图6为本实用新型拉杆密封装置中保护套的剖面图;

43.图7为本实用新型拉杆密封装置中保护套的俯视图;

44.图8为本实用新型拉杆密封装置中一种下密封结构形式;

45.图9为本实用新型拉杆密封装置中另一种下密封结构形式;

46.图10为本实用新型拉杆密封装置中双浮动密封的剖面图。

47.图中:

48.100、拉杆;

49.200、上部密封;210、上密封唇;

50.300、双浮动密封;310、外层密封;311、密封环槽;312、外层第一密封唇;313、外层第二密封唇;320、内层密封;321、内层密封唇;

51.400、密封基座;410、密封腔;420、底板;430、侧板;

52.500、拉杆箱;510、密封风进口;

53.600、保护套;610、套轴段;620、过渡段;630、防护段;640、耳座;650、螺栓孔;

54.700、密封套;701、轴向限位段;702、径向限位段;703、轴向支撑段;710、容纳腔;720、环形导槽;730、底座;740、压板;750、导向滑槽;760、导向滑动段;770、连接孔;780、安装槽。

具体实施方式

55.下面结合具体实施例和附图对本实用新型进一步进行描述。

56.实施例

57.现有的磨煤机结构如图1所示,其工作原理已在背景技术中详细阐述。磨煤机在拉杆箱上部与拉杆之间设置有拉杆上部密封结构,在拉杆箱下部与拉杆之间设置有拉杆下部密封结构,在两处密封结构之间形成密封风风室。通过背景技术详细分析,我们知道现有的磨煤机拉杆上部密封结构直接暴露在外,磨煤机中热风带出的铁碳和金属颗粒直接落在拉杆上部密封上,会对上部密封结构造成一定的损伤,降低拉杆上部密封的寿命,也会增加粉尘进入拉杆与上部密封之间的可能性,加剧上部密封的磨损;拉杆下部密封结构中拉杆与密封件之间的轴向运动,会将粉尘带入密封面,加剧下部密封的磨损,降低接触面密封性,下密封弹性体寿命相对较短。

58.为了解决上述问题,本实施例给出了一种磨煤机拉杆密封装置,在现有的拉杆密封结构的基础上,对拉杆上部和下部密封结构做出了突破性的改进,拉杆上部密封结构采取防护措施,避免上部密封直接接触外界,避免损伤和降低磨损可能性;尤其拉杆下部密封结构,打破现有拉杆下部密封结构形式,创新性采用双浮动密封结构,有效改善了拉杆下部密封结构的密封性,延长了密封件的寿命,降低了维护频率。下面对该磨煤机拉杆密封装置的结构和工作原理进行详细描述。如图2所示,磨煤机拉杆密封装置包括拉杆箱500,以及位于拉杆箱500上部的拉杆上部密封结构和位于拉杆箱500下部的拉杆下部密封结构。拉杆箱500为箱体结构,其内具有密封风风室,拉杆100从密封风风室中穿过,密封风风室上部与拉杆100的交界处由拉杆上部密封结构进行密封,密封风风室下部与拉杆100的交界处由拉杆下部密封结构进行密封。拉杆箱500上设置有可向密封风风室内通入密封风的密封风进口510,通过密封风平衡磨煤机内部热风风压,防止热风携带煤粉从拉杆箱500与拉杆100交界处向外泄露。

59.结合图2和图3所示,拉杆上密封结构主要包括上部密封200和密封套700,两者都是环状结构,套在拉杆100上。其中,密封套700作为上部密封200的安装基础,其支撑安装在拉杆箱500的上方,上部密封200再安装在密封套700内。上部密封200在环形内壁上具有多道上密封唇210,通过上密封唇210与拉杆100接触密封。如图4所示,密封套700内侧具有容纳上部密封200的容纳腔710,其形状与上部密封200相匹配。容纳腔710由轴向限位段701、径向限位段702和轴向支撑段703依次连接包围而成。

60.为适应拉杆100的径向摆动,拉杆上密封结构可在拉杆100摆动时随之径向移动,因此,本实施例将密封套700设计成可在拉杆箱500上方滑动。结合图2和图3所示,在拉杆箱500上方通过压板740形成开口向内的导向滑槽750。密封套700上设置有与导向滑槽750向对应的导向滑动段760,导向滑动段760可插入导向滑槽750内进行滑动。同时,密封套700中轴向支撑段703与导向滑动段760之间形成开口向外的环形导槽720,压板740可配合插入环形导槽720内。由此可见,通过压板740与密封套700对应滑动配合结构,可满足拉杆上部密封结构随拉杆100的同步径向摆动,密封套700的上密封唇210始终紧密贴合拉杆100表面,保证密封效果,并且,通过环形导槽720和导向滑槽750的双导向结构,可有效限制拉杆上部密封结构滑动,不会发生轴向移动。压板740可固定安装在拉杆箱500上侧的顶板730上,其可通过螺栓或焊接进行安装,或者与顶板730为一体结构。压板740可以是环形结构,或者围绕拉杆100四周分段设置。

61.考虑到拉杆上部密封结构位于拉杆箱500上方,无法通过拉杆100端部直接套入安装,因此,上部密封200和密封套700均采用分体设计,由两瓣拼合而成。如图5所示,密封套700为沿直径方向剖切成两瓣,在两瓣上开设对应的连接孔770,可通过连接孔770将两瓣通过螺栓固定,从而完成安装。此处,连接孔770开设在密封套700的径向限位段702上。具体的,在密封套700剖分处两侧的径向限位段702上开设有安装槽780。单瓣密封套700中,连接孔770的两端分别连通至该瓣密封套700的剖切面和安装槽780。当将两瓣密封套700拼合成一个密封套700整体时,两瓣密封套700上相邻的一对连接孔770的中心轴线处于同一直线上。

62.值得说明的是,本实施例在拉杆上部密封结构上方具有防护设计,即增加了保护套600。结合图2和图6所示,保护套600整体为筒状结构,从一端到另一端可分为套轴段610、过渡段620和防护段630,两端开口且大小不同,其中一端较小开口为套轴口,另一端较大开口为防护口。安装时,保护套600穿在拉杆100上,套轴口与拉杆100相配合,防护口罩在拉杆上部密封结构外,此处,即为防护口罩在密封套700外。并且,保护套600安装后,内部留有供拉杆100轴向移动的空间。同样,如前述为了能够将保护套600安装到拉杆100上,保护套600壁上具有从套轴口到防护口的切口,可通过该切口将保护套600打开,套在拉杆100上。或者,保护套600也可以做成剖分设计,从中间剖切为两瓣,两瓣拼合成一个整体。此时,在保护套600上具有对应的螺栓孔650,可通过螺栓进行固定连接。如图7所示,在保护套600剖分处两侧的外壁上具有两对耳座640,耳座640中开设螺栓孔650。本实施例中,耳座640可以设置在套轴段610上,也可以设置在防护段630上。保护套600安装后,在拉杆100具有轴向移动时,保护套600可以与拉杆100一起移动,而保护套600与密封套700之间相对移动;或者,保护套600与密封套700之间无相对移动,保护套600与拉杆100之间相对移动。两种方式都可起到防护作用,本实施例优选保护套600与拉杆100一起移动方式,可相对减少粉尘从两者之间缝隙进入。

63.由上可以看出,通过采用这种保护套600,能够对拉杆上部密封结构进行遮挡,将随热风从拉杆箱500上方落下的铁碳和金属颗粒挡住,防止上部密封结构受到较大的冲击力而受损,提高了上部密封结构的寿命。尤其是,该保护套600采用套装在拉杆100上的方式,当拉杆100进行径向摆动时,保护套600能够随着拉杆100的径向摆动进行同步运动,配合上密封结构的径向摆动结构,能够在拉杆100进行径向摆动时仍然较为全面地对上部密

封结构进行遮挡,从而有效地降低上部密封结构在工作时受到的外部损伤,提高上部密封结构的寿命。

64.保护套600可以采用橡胶、钢等材质,综合考虑保护套600的密封性和使用寿命,本实施例的保护套600采用双层结构设计,内层采用橡胶材质,可提高与拉杆100、保护套600的密封性、耐磨性,外层具有金属层,可保证保护套600整体保形,同时强度较高,抗冲击,金属外层可采用不锈钢材质。

65.此外,可以将上部密封200设计成带有磁性,可以对其上方的铁碳、金属颗粒或煤粉具有吸附作用,进一步减少它们被带入上部密封200和拉杆100之间,降低上部密封200磨损,提高了上部密封结构的寿命。可以通过在制造上部密封200时,在原料中添加磁性原料,或者在上部密封200内部填充磁性材料,均可实现上部密封200带有磁性。

66.如图2所示,拉杆下部密封结构主要包括密封基座400和双浮动密封300。其中,密封基座400整体为箱体结构,安装在拉杆箱500的下部,从中心孔被拉杆100穿过,且其具有开口向内的密封腔410。双浮动密封300安装在密封基座400的密封腔410内,并套在拉杆100上,对拉杆箱500下部和拉杆100之间的缝隙进行密封。结合图8和图9所示,本实施例中密封基座400包括底板420和侧板430,侧板430一端连接拉杆箱500底部,另一端连接底板420,底板420、侧板430和拉杆箱500底部之间围成密封腔410空间。侧板430可以与拉杆箱500分体结构或一体结构,底板420和侧板430可以是一体结构或分体结构,采用分体结构时,可通过螺栓将三者连接固定。

67.值得说明的是,本方案拉杆下部密封结构中有别于普通密封形式,采用双浮动密封300进行密封,其包括外层密封310和内层密封320相互配合的双层密封结构。如图10所示,外层密封310和内层密封320均为环状结构,外层密封310具有开口向内的密封环槽311,密封环槽311两侧的外层密封310内侧壁上均延伸出外层第一密封唇312,两圈外层第一密封唇312彼此向外张开;外层密封310外侧壁周向上向外延伸出外层第二密封唇313。本实施例中,外层密封310的外侧壁上的外层第二密封唇313在厚度方向具有两圈,两圈外层第二密封唇313彼此向外张开,形成v形结构。内层密封320安装在外层密封310密封的密封环槽311中,其外侧壁周向上向外延伸出内层密封唇321。本实施例中,内层密封唇321具有两圈,两圈内层密封唇321也彼此向外张开,形成v形结构。

68.在安装时,双浮动密封300位于密封基座400的密封腔410内,并套在拉杆100上,此时,外层密封310的外层第一密封唇312与拉杆100表面接触密封,外层密封310的外层第二密封唇313与密封基座400的密封腔410内部接触密封,而内层密封320紧紧套在拉杆100上,随拉杆100一起移动,其内层密封唇321与外层密封310的密封环槽311的槽壁接触密封。同时,为了保证密封的浮动空间,密封基座400的密封腔410在径向上的尺寸要大于双浮动密封300的最大外径,在轴向上的尺寸略小于外层密封310中两圈外层第二密封唇313自由状态下的最大间距,以保证装入密封腔410后,外层第二密封唇313能够与密封腔410的腔体内壁较好接触。同样,密封环槽311在径向上的尺寸大于内层密封320的最大外径,以保证内层密封320可在径向浮动,同时,密封环槽311在轴向上的尺寸略小于两圈内层密封唇321自由状态下的最大间距,以保证内层密封唇321与密封环槽311的槽壁较好接触。

69.由以上拉杆下部密封结构可以得知,内密封圈320与拉杆100相对固定,二者同步运动,无论拉杆100轴向移动,还是径向摆动,二者都不会发生相对移动,相比较传统的拉杆

与拉杆箱之间的动密封,内密封圈320与拉杆100之间一般也不会存在缝隙,更不会发生二者摩擦使内密封圈320受损的现象,此时,煤粉很难进入内密封圈320和拉杆100之间,也就不会出现从二者之间泄露。当拉杆100发生轴向移动时,可通过外层密封310的外层第二密封唇313和内层密封320的内层密封唇321的二重挤压,来弥补移动空间,此种挤压使得一侧密封唇的密封性更强。当拉杆100发生径向摆动时,可通过外层密封310在密封基座400的密封腔410内滑动,以及内层密封320在外层密封310的密封环槽311内滑动二重组合作用,满足径向移动空间需求,密封唇密封性不受影响。

70.更值得说明的是,外层密封310的外层第一密封唇312与拉杆100之间、内层密封320的内层密封唇321与密封环槽311之间形成了至少四重密封结构,假如有热风带动煤粉进入密封风风室,到达下密封结构处时,需要依次经过多重密封才会发生泄露,本身已经能有效地提高拉杆100与拉杆箱500之间的密封性。更为重要的是,由于外层密封310的两圈外层第二密封唇313和内层密封320的两圈内层密封唇321都形成一个向外张口的v形结构,密封风在v形结构所围成的密封腔410空间或者密封环槽311空间中,会将密封唇向外张口,使得密封唇更加贴紧密封面,犹如汽车真空胎结构,密封风几乎不会外泄,密封风压力几乎不会有损失,也就不需要对密封风进行压力补偿,对密封风压力也较小,可保持与热风风压一致或略微大些。即使密封唇发生磨损,也能够很好的保证密封性。当然,为了进一步提高密封效果,减小摩擦,可以在内圈密封唇321与内腔311内壁的接触处设置成锯齿状结构。

71.此外,传统动密封一般会如外层密封310一样将密封唇设置在密封圈与拉杆100的配合面上,密封唇的尺寸大小会受到较大的限制,也就是密封唇伸出的高度相对较短。而本实施例将密封唇设置在相应密封圈的外侧壁上,相比较传统的动密封结构,密封唇可以伸出较长的高度,使得密封唇即使在工作过程中发生较大的磨损,配合密封风也可以使得密封唇仍然保持与密封面的紧密贴合,保证对拉杆100的密封性。

72.为了减小密封唇在工作中的磨损,本实施例在密封基座400上开设有可向密封腔410内注入润滑介质的注油口(图中未示出),具体优选设置在侧板430上,注油口在非加注润滑介质时处于封闭状态。通过注油口可向密封腔410内注入油膏、石墨或黄油等润滑介质,可在密封唇接触的密封腔410内壁上形成油膜,减小摩擦阻力,降低密封唇的磨损,延长密封腔寿命;同时,充斥在密封腔410中的润滑介质也能进一步提高密封腔410的密封性能。

73.为了方便将下部密封结构组装后,整体安装到拉杆100上,可将外层密封310沿厚度方向剖分成对称的两瓣。采用这种两瓣拼合的外层密封310的结构,可对下部密封结构先进行整体预装后再安装到磨煤机上,提高了下部密封结构的安装效率和便捷性。

74.必须说明的是,本实施例虽然在磨煤机中采用以上拉杆密封结构,但并不仅限于磨煤机,只要在如拉杆100一样存在轴向移动和径向摆动的密封场合,考虑上述恶劣工况,都可以选择性使用,只是密封基座400的安装位置不同而已。因此,本实施例提出了创新性的拉杆密封结构形式,其具有广泛的应用领域。

75.此外,根据需要,可在外层密封310的两圈外层第二密封唇313之间,以及在内层密封320的两圈内层密封唇321之间套装带弹性的可径向收紧的预紧件。预紧件一方面可以使得内层密封320可靠固定在拉杆100上,更重要的一方面是可以使v形密封唇结构向外张开,进一步使得密封唇与密封面贴合更加紧密,磨损补偿效果更好。对于预紧件的具体选择,可采用卡箍或弹簧等现有的预紧部件。

76.综上所述,本实施例的一种磨煤机拉杆密封装置,在现有的拉杆密封结构的基础上,对拉杆密封结构做出了突破性的改进,有效改善了拉杆与拉杆箱之间的密封性,尤其是拉杆下部密封结构创新性采用双浮动密封结构,提高了密封性能,延长了密封件的寿命,降低了维护频率。

77.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。