1.本发明与键盘有关,特别是指一种用于键盘的涂油装置与涂油方法。

背景技术:

2.随着数字科技与3c产品的蓬勃发展,用于打字输入用的键盘也开发出多样化类型与使用方式,除了常见的qwerty键盘,还有薄型、小型,游戏用键盘等等。

3.不论何种类型的键盘,主要都包含多个可受按压而上下往复移动的按键,因此为了让各按键在长时间且繁复的按压过程都能够维持稳定的操作性,例如相关现有技术cn101923974专利所述,通常会在键盘的组装过程先将硅油沾附在各按键的对应按键孔附近,用以增加按键移动时的润滑性。

4.然而,由于上述硅油呈液态,当按键持续按压之后会因为摩擦作用而造成硅油逐渐淡化与消失,仍然可能会使按键出现操作不顺与卡住现象,降低键盘的使用寿命与操作质量。

技术实现要素:

5.因此,本发明的主要目的乃在于提供一种用于键盘的涂油装置与涂油方法,其可在组装键盘的过程中涂布润滑用油脂于按键孔的滑动面,油脂的涂布质量较佳,涂布较为均匀,增加按键的润滑性,提高整体键盘的组装质量及使用质量。

6.为达成上述目的,本发明所提供用于键盘的涂油装置,该键盘具有多个按键孔与对应该多个按键孔的多个滑动面,该涂油装置包含一基座、一注油组件以及一承板:该基座具有一油槽,该油槽容置油脂;该注油组件具有多个注油信道,该注油组件设于该基座,该油槽的油脂通过该注油组件流通于该多个注油通道;该承板设在对应该注油组件的位置,且在一第一位置与一第二位置之间移动;当该承板位于该第一位置,该键盘可拆装于该承板,而该承板位于该第二位置且该键盘设于该承板,该承板带动该键盘移至该注油组件,使各该多个注油通道对应各该多个按键孔,该油槽的油脂通过该多个注油通道涂布于该多个滑动面,以让按键孔的滑动面涂布具有较高黏性的油脂,油脂不易因按键的摩擦作用而消失或淡化,达成长时间按压按键仍可维持顺畅作动,避免按键操作不顺与卡住现象,增加按键的润滑性,提高整体键盘的组装质量及使用寿命等目的。

7.应用上述用于键盘的涂油装置的涂油方法,包含先放置该键盘于该承板,然后该承板带动该键盘,使该键盘移至该油脂通过该注油组件的该多个注油通道涂布至该滑动面位置,再将该油脂通过该注油通道涂布至该滑动面。

8.有关本发明所提供的详细步骤、特点、或技术内容将于后续的实施方式详细说明中予以描述。然而,在本发明领域中具有通常知识者应能了解,所述详细说明以及实施本发明所列举的特定实施例,仅是用于说明本发明,并非用以限制本发明的专利申请范围。

附图说明

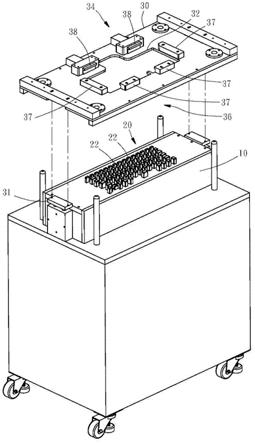

9.图1为本发明一较佳实施例的立体图。

10.图2类同于图1,主要显示键盘的上盖位于承板上方。

11.图3为本发明一较佳实施例的前视图。

12.图4为本发明一较佳实施例的侧视图。

13.图5为本发明一较佳实施例的俯视图。

14.图6为图5中6-6剖线的剖视图。

15.图7为图5中7-7剖线的剖视图。

16.图8为本发明所应用的按键与按键孔的立体图。

17.图9为本发明一较佳实施例的局部剖视图,主要显示注油组件的状态。

18.图10至图12为本发明一较佳实施例的作动示意图。

19.图13类同于图9,主要显示调整组件的状态。

20.图14类同于图9,主要显示注油组件的另一实施形式。

21.图15类同于图14,主要显示调整组件的状态。

22.图16类同于图15,主要显示调整组件及刮板的状态。

23.图17类同于图16,主要显示刮板的状态。

24.附图标记说明:

25.2-上盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-按键孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-滑动面

26.10-基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-油槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-油脂

27.18-固定板

ꢀꢀꢀꢀꢀꢀꢀ

20-注油组件

ꢀꢀꢀꢀꢀꢀꢀ

32-延伸柱

28.24-注油通道

ꢀꢀꢀꢀꢀ

26-注油孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28-结合件

29.29-穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-承板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31-升降组件

30.32-容置部

ꢀꢀꢀꢀꢀꢀꢀ

34-固定组件

ꢀꢀꢀꢀꢀꢀꢀ

36-定位组件

31.37-定位块

ꢀꢀꢀꢀꢀꢀꢀ

38-活动块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40-整组件

32.42-顶部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-刮板

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

34.首先要说明的是,本说明内容所使用的用语皆为所属技术领域中具有通常知识者所能理解的例示性描述用语,各种用语只是为了描述特定实施方式,并非用于限制本发明的范围,发明申请专利范围所使用的数量值都包括多个的涵义,例如对“一组件”或“至少一组件”的说明指的是一个或不限制组件数量,方法的流程与顺序包括所属技术领域中具有通常知识者已知的等同替换与改变。在类似状况下所使用的所有技术用语、连接词也应当理解为最宽广的意义,说明内容中所描述的特定方向、连接关系以及特征手段或技术用语同样应被理解为包括特定术语所能达成功能的等同替换手段或技术。

35.以下通过所列举的较佳实施例配合附图,用以详细说明本发明的技术内容及特征,因此主张范围并不限制于说明书的记载内容。再者,本较佳实施例是以组装计算机用键盘作为举例说明,当然也可应用于组装其他不同规格或不同类型的键盘。

36.如图1至图8所示,本发明一较佳实施例所提供的涂油装置主要是以用于组装具有上盖2的键盘作为举例,上盖2设有多个按键孔4与多个对应各按键孔4的滑动面6,上盖2的滑动面6可与设置于各按键孔4的按键相互接触,在本较佳实施例的滑动面6是以分设于按键孔4的四个角落作为举例说明。

37.涂油装置包含一基座10、一注油组件20以及一可移动的承板30。基座10内部具有一油槽12(如图6所示),油槽12用以容纳油脂14,油脂14的滴点大于摄氏100度,在本较佳实施例的油脂14是以滴点约为208摄氏度的润滑油脂作为举例。

38.如图9所示,在本较佳实施例的注油组件20是以包含多个延伸柱22作为举例,各延伸柱22皆具有一注油信道24,注油组件20设于基座10的顶侧,亦即对应于油槽12上方的位置,延伸柱22穿设于基座10顶部朝向上方直立延伸,所有延伸柱22底部通过一固定板18固定于基座10。延伸柱22的注油通道24底端连通于油槽12,注油通道24顶端连通于延伸柱22顶端朝水平方向呈开放状的注油孔26,在本较佳实施例的注油孔26数量与位置皆对应于滑动面6的数量与位置,油槽12内的油脂14可被推送而通过各延伸柱22底部流入注油通道24,进而从延伸柱22顶端的各注油孔26流出。

39.本较佳实施例的承板30中央呈中空状形成出一容置部32以及邻设于容置部32周围的一固定组件34与一定位组件36,固定组件34包含二并排于容置部32其中一侧向的活动块38,活动块38可朝靠近容置部32方向或远离容置部32方向位移,定位组件36包含若干定位块37设于对应容置部32的其他侧向位置。当活动块38先朝远离容置部32方向位移,前述键盘的上盖2可放入承板30的中空状容置部32,同时将上盖2抵靠着各定位块37,利用定位块37限位上盖2之后,再让活动块38朝靠近容置部32方向位移固定住上盖2于容置部32,达成让上盖2可拆装于承板30的作用。承板30呈水平状设在对应注油组件20的上方位置,承板30通过一升降组件31可于一第一位置(如图11所示)与一第二位置(如图12所示)之间往复上下移动,当承板30位于第一位置,承板30位于基座10上方,当承板30位于第二位置,注油组件20穿设于承板30的容置部32,此时若上盖2设于承板30,注油组件20的各延伸柱22伸入各按键孔4,延伸柱22的注油孔26即可对应于滑动面6。

40.组装键盘的过程若应用上述本案的组成构件,如图10所示,首先让承板30位于第一位置,固定组件34的活动块38朝远离容置部32方向位移,上盖2即可放入承板30的容置部32,如图11所示,接者以手动或利用感应组件侦测上盖2的自动化方式让活动块38朝靠近容置部32方向移动而固定上盖2。然后如图12所示,通过升降组件31使承板30位于第二位置,承板30带动上盖2移动至注油组件20的延伸柱22都伸入按键孔4,各注油孔26对应各按键孔4的滑动面6,油槽12内部的油脂14即可被推送通过注油孔26涂布于滑动面6,直到适当量的油脂14均匀涂布于各滑动面6为止,承板30与上盖2再移回第一位置而远离注油组件20,固定组件34的活动块38再朝远离容置部32方向位移,上盖2即可分离于承板30完成涂油作业。上述油脂14通过注油孔26涂布于滑动面6的过程和承板30随着上盖2再移回第一位置的过程,也可选择性地以一预设的注油时间使油脂14被推送至滑动面6的同时让承板30与上盖2也同时移回第一位置,以让油脂14的涂布范围与油量更均匀的涂布于滑动面6。

41.通过上述组装方式,由于按键孔4的滑动面6涂布具有较高黏性的润滑油脂,油脂14不易因按键的摩擦作用而消失或淡化,长时间按压按键仍可维持顺畅作动,避免按键操作不顺与卡住现象,增加按键的润滑性,提高整体键盘的组装质量及使用寿命。如图8所示,

由于按键具有卡勾,按键孔4具有配合卡勾的卡槽,为了进一步降低按键操作时的噪音,延伸柱22对应卡槽位置也可以设置注油孔,让油脂涂在卡槽相关位置,减少按键被按压再放开时的卡勾撞击卡槽撞击噪音。

42.为了让本案的油脂14可顺畅且均匀涂布于按键孔4的滑动面6,当承板30带动上盖2移至注油组件20,注油组件20的延伸柱22(特别是注油孔26区域)会邻近于滑动面6,在本较佳实施例的延伸柱22与滑动面6之间的间隙设定为小于0.3mm,较佳的间隙约为0.05mm至0.3mm之间,具体地,本实施例的间隙为0.1mm至0.2mm。

43.如果要控制油脂14的涂布量,如图13所示,可以在注油组件20的各注油通道24分别设置一调整组件40,在本较佳实施例的调整组件40是以螺设于油槽12底部的调整螺丝作为举例,调整组件40可相对于油槽12底部旋转而上下移动,调整组件40的底端伸出油槽12底部可用以方便旋转调整组件40,调整组件40具有一呈锥状的顶部42对应于注油通道24的底端,当调整组件40上移接近延伸柱22可利用顶部42缩小注油通道24底端的开口面积减少油脂14进入的油量,当调整组件40下移远离延伸柱22,则可扩大注油通道24底端的开口面积提高油脂14进入的油量。

44.为了方便设置注油组件20,如图14所示,注油组件20更可包含多个结合件28,各结合件28先穿设于基座10,各延伸柱22再螺设于结合件28,使延伸柱22与结合件28之间形成可供油脂14通过的注油通道24。如图15所示,结合件28底端同样可设置调整组件40改变与控制油脂14进入结合件28的油量,调整组件40的顶端42可同样呈锥状,或是如图16所示地呈圆柱状。再者,结合件28底端另外设有朝侧向开放的穿孔29连通注油通道24,让油脂14除了可从注油通道24的底端流入以外,还可从侧向经过穿孔29流入注油通道24。

45.再如图16及图17所示,本案可另外增设一刮板50于各注油组件20的延伸柱22外围,当延伸柱22的注油孔26周围溢出过多油脂,刮板50可选择地沿各注油组件20的注油孔26外围移动刮掉溢出油脂,此时不一定需要将上盖设于承板。

46.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。