1.本发明涉及微量润滑加工技术领域,特别涉及一种气路配流板、气路配流块及微量润滑油雾供应装置。

背景技术:

2.现有微量润滑油雾供应装置的供气管道一般都是直接外置于装置外部,在固定安装完装置并启动工作后,供气管道直接外露于装置之外,显得非常杂乱。并且在工作过程中,由于误操作容易对外置的供气管路造成扯动或者创伤,如此一来,很难保证装置可以正常稳定的持续工作。

3.因此,有必要针对连接在微量润滑油雾供应装置外部的供气管路进行集成化设置。

技术实现要素:

4.本发明的目的在于提供一种气路配流板、气路配流块及包含该气路配流块的微量润滑油雾供应装置,该气路配流板实现了多条供气流道以及气道接口的集成,气路配流板外部安装有相应的控制元件以组成用于控制多条供气流道的气路配流块,该装置的供气管路通过气路配流块实现气路模块内置集成设计,避免外置气路管在使用过程中遇到的意外拉扯破损,确保了装置的稳定运行能力。

5.本发明所采用的技术方案是:

6.一种气路配流板,包括本体,所述本体包括安装侧和气流接入侧,所述气流接入侧形成有至少一组雾化开关阀接入端口和雾化开关阀输出端口,以及至少一组压差控制单元接入端口和压差控制单元输出端口,所述安装侧形成有与雾化开关阀输出端口连通的雾化喷嘴进气流道对接口,以及与压差控制单元输出端口连通的压差调节流道对接口,所述本体内部形成有雾化喷嘴进气流道和压差调节流道,所述雾化喷嘴进气流道一端与所述雾化开关阀输出端口连通,另一端与所述雾化喷嘴进气流道对接口连通;所述压差调节流道一端与所述压差控制单元输出端口连通,另一端相互合并后与压差调节流道对接口连通;

7.所述本体上设置有气源接入端口,所述本体内设置有气源输入流道,所述气源输入流道包括雾化气源输入流道和压差气源输入流道,所述雾化气源输入流道一端与所述雾化开关阀接入端口连通,另一端与所述气源接入端口连通;

8.所述压差气源输入流道一端与所述压差控制单元接入端口连通,另一端与所述气源接入端口连通。

9.根据本发明的一些可选实施例,所述压差气源输入流道包括第一输入段和第二输入段,所述第一输入段的一端与所述气源接入端口连通,另一端贯穿所述气流接入侧形成第一接头,所述第二输入段的一端与所述压差控制单元接入端口连通,另一端贯穿所述气流接入侧形成第二接头。

10.根据本发明的一些可选实施例,所述雾化开关阀接入端口和雾化开关阀输出端

口,以及所述压差控制单元接入端口和压差控制单元输出端口设置在所述气流接入侧的上部,所述第一接头和所述第二接头设置在所述气流接入侧的下部,所述雾化气源输入流道从所述本体的右侧内部向上延伸至与所述雾化开关阀接入端口连通,所述第二输入段从所述本体的左侧内部向上延伸至与压差控制单元接入端口连通。

11.根据本发明的一些可选实施例,所述气源接入端口设置在所述本体的右侧底部,所述第一输入段由气流接入侧向本体内部延伸至与所述雾化气源输入流道相交,所述第二接头设置在所述气流接入侧的下部左侧。

12.根据本发明的一些可选实施例,所述雾化开关阀接入端口和雾化开关阀输出端口的数量,以及所述压差控制单元接入端口和压差控制单元输出端口的数量均为两组,所述压差气源输入流道的数量为两个,所述雾化气源输入流道的端部分别与两个雾化开关阀接入端口连通,两个所述第二输入段的端部分别与两个压差控制单元接入端口连通,两个压差调节流道的端部合二为一后与压差调节流道对接口连通。

13.根据本发明的一些可选实施例,所述本体的右侧为位于安装侧和气流接入侧之间的仪表测量侧,所述本体内形成有第一腔室压力测量流道和气源压力测量流道,所述第一腔室压力测量流道一端贯穿所述仪表测量侧,另一端贯穿所述安装侧,并在所述安装侧形成腔室压力测量流道对接口,所述气源压力测量流道一端贯穿所述仪表测量侧,另一端连通至所述气源输入流道。

14.一种气路配流块,包括气路配流板,还包括:

15.雾化喷嘴供气开关阀,其一端设置有第一进气口,另一端设置有第一出气口,所述第一出气口与所述雾化开关阀输出端口连通,所述第一进气口与所述雾化开关阀接入端口连通;

16.压差调节开关阀,其一端设置有第二进气口,另一端设置有第二出气口,所述第二出气口与所述压差控制单元输出端口,所述第二进气口与所述压差控制单元接入端口连通;

17.开度调节旋钮,设置在所述压差气源输入流道上,所述开度调节旋钮的调节部分外露于所述本体。

18.根据本发明的一些可选实施例,所述压差气源输入流道包括第一输入段和第二输入段,所述第一输入段的一端与所述气源接入端口连通,另一端贯穿所述气流接入侧形成第一接头,所述第二输入段的一端与所述压差控制单元接入端口连通,另一端贯穿所述气流接入侧形成第二接头,所述气路配流块还包括外部气流管道,其一端与所述第一接头连通,另一端与所述第二接头连通;所述开度调节旋钮设置在所述外部气流管道上。

19.根据本发明的一些可选实施例,所述气路配流块还包括罩体,所述罩体安装在所述气流接入侧,所述罩体覆盖住所述雾化喷嘴供气开关阀、压差调节开关阀以及所述外部气流管道,所述罩体上设置有通孔,所述开度调节旋钮的上端部经过通孔后突出于所述罩体。

20.一种微量润滑油雾供应装置,包括气路配流块,还包括:

21.缸体,其内部形成腔体,腔体的上端部为雾化腔室,腔体的下端部为油液储存区;以及

22.顶盖,包括对接侧和雾化侧,所述顶盖的雾化侧密封设置于缸体的顶部,所述顶盖

在雾化侧设置有喷嘴,所述顶盖的内部分别形成有雾化供气流道、压差供气流道以及雾化供油流道,所述雾化供气流道一端贯穿于所述对接侧后与所述雾化喷嘴进气流道对接口连通,另一端与所述喷嘴连通以实现供气;所述压差供气流道一端贯穿于所述对接侧后与所述压差调节流道对接口连通,另一端贯穿所述顶盖的雾化侧且与所述雾化腔室连通;所述雾化供油流道一端贯穿所述顶盖后与所述油液储存区连通,另一端与所述喷嘴连通以实现供油。

23.有益效果:该气路配流板可以通过安装侧进行装配,并且,安装侧和气流接入侧设置有多个用来连接气路的接口或端口,本体内部设置有多条供气流道以实现气流的走气。该气路配流板可实现多条供气流道以及气道接口的集成,利用此气路配流板实现气路的梳理,有利于改善现有技术中的外接气管杂乱无序的情形。

24.同时,通过在气路配流板上安装雾化喷嘴供气开关阀、压差调节开关阀以及开度调节旋钮,整体构成气路配流块,该气路配流块通过增加多个控制部件,有利于实现对各个供气流道的控制。

25.进一步,安装有上述气路配流块的微量润滑油雾供应装置,实现了供气管路的模块内置集成设计,一方面使得供气管路布置的条条有理,不再像现有技术中布置大量的外接管路来实现供气供油,显得杂乱无章,另一方面,现有技术中的外接管路暴露在使用环境下,容易被损坏,而本发明的内置集成管路完全,可避免意外拉扯,确保了装置的稳定运行能力。整个装置只设置了一个与外部起源连接的气源接入端口,且位于气路配流板上,缸体内雾化油液的动力来源,也是来源于气路配流板上的气源接入端口,且顶盖也集成了气道和油道,进一步增加了装置的集成度,为后续维修大大降低难度,内置的气道油道也不需要太多维护,基本免维护,大大提升了装置的可靠稳定性。

附图说明

26.下面结合附图和实施例对本发明进一步地说明:

27.图1为微量润滑油雾供应装置的主视图;

28.图2为图1中a-a截面的剖视图;

29.图3为图1中c-c截面的剖视图;

30.图4为图1中d-d截面的剖视图;

31.图5为图1中f-f截面的反向剖视图;

32.图6为图1中l-l截面的剖视图;

33.图7为图1中j-j截面的剖视图;

34.图8为图1中m-m截面的剖视图;

35.图9为图1中n-n截面的剖视图;

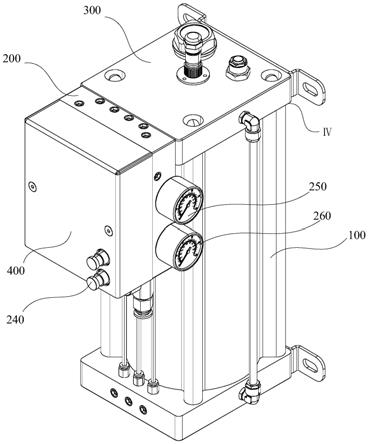

36.图10为图1的立体结构示意图;

37.图11气路配流板的第一视角立体结构示意图;

38.图12气路配流板的第二视角立体结构示意图。

具体实施方式

39.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附

图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

40.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

42.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

43.参照图1和图10,本发明实施例提供一种微量润滑油雾供应装置,该装置为机加工过程中提供微量润滑油雾。该微量润滑油雾供应装置主要包括缸体100、顶盖300以及气路配流块200。其中,气路配流块200主要包括气路配流板210、雾化喷嘴供气开关阀220、压差调节开关阀230、开度调节旋钮240等零部件。

44.参照图2至图9以及图11和图12,本实施例中,气路配流板210包括本体,本体包括安装侧ⅰ和气流接入侧ii,气流接入侧ii形成有至少一组雾化开关阀接入端口214和雾化开关阀输出端口215,以及至少一组压差控制单元接入端口216和压差控制单元输出端口217。安装侧ⅰ形成有与雾化开关阀输出端口215相同数量的雾化喷嘴进气流道对接口218,以及一个压差调节流道对接口219。本体内部形成有雾化喷嘴进气流道211和压差调节流道212,雾化喷嘴进气流道211的数量与雾化开关阀输出端口215的数量相同,雾化喷嘴进气流道211一端与雾化开关阀输出端口215连通,另一端与雾化喷嘴进气流道对接口218连通;压差调节流道212的数量与压差控制单元输出端口217的数量相同,压差调节流道212一端与压差控制单元输出端口217连通,另一端相互合并后与压差调节流道对接口219连通。当然,在另一实施例中,雾化喷嘴进气流道211的数量与雾化开关阀输出端口215的数量不同。当然,在另一实施例中,压差调节流道212的数量与压差控制单元输出端口217的数量不相同。

45.同时,本体上设置有气源接入端口271,本体内设置有气源输入流道,气源输入流道包括雾化气源输入流道280和压差气源输入流道290,雾化气源输入流道280一端与雾化开关阀接入端口214连通,另一端与气源接入端口271连通。压差气源输入流道290的数量与压差控制单元接入端口216的数量相同,压差气源输入流道290一端与压差控制单元接入端口216连通,另一端与气源接入端口271连通。当然,在另一实施例中,压差气源输入流道290的数量与压差控制单元接入端口216的数量不同。

46.此处,气流接入侧ii形成的雾化开关阀接入端口214和雾化开关阀输出端口215至少为一组,可以理解为包括一组或者多组,具体可结合喷嘴320的数量来设定。同理,气流接入侧ii形成的压差控制单元接入端口216和压差控制单元输出端口217至少为一组,可以理解为包括一组或者多组,具体可结合压差的调节精度需求来设定。

47.并且,压差调节流道对接口219的数量限定为一个,压差调节流道212一端与压差

控制单元输出端口217连通,另一端相互合并后与压差调节流道对接口219连通,压差调节气流经过多条压差调节流道212后汇总,并经压差调节流道对接口219输出。

48.气源接入端口271用来接通压缩气源,压缩气源分别输入至雾化气源输入流道280和压差气源输入流道290,分别为雾化以及压差调节提供气流。可以理解的是,该压缩气源不限定于一个,也可以是多个,并分别单独的为各个雾化气源输入流道280以及压差气源输入流道290供气。为了节约成本,实际生产中,通常选择通过一个共同的压缩气源供气。

49.该气路配流板210可以通过安装侧ⅰ装配在顶盖300上。并且,通过在气流接入侧ii设置一组或多组雾化开关阀接入端口214和雾化开关阀输出端口215、以及一组或多组压差控制单元接入端口216和压差控制单元输出端口217,方便实现控制部件的接入,该控制部件可以是多种型号的电磁阀、开关阀等具备通断功能的部件。同时,安装侧ⅰ设置有雾化喷嘴进气流道对接口218以及压差调节流道对接口219,方便实现与顶盖300内部相应地流道进行对接。本体内部设置有多条供气流道以实现气流的走气。该气路配流板210可实现多条供气流道以及气道接口的集成,利用此气路配流板210实现气路的梳理,有利于改善气管杂乱无序的情形。

50.将雾化喷嘴供气开关阀220、压差调节开关阀230以及开度调节旋钮240分别装配在气路配流板210上后形成具有控制功能的气路配流块200。具体地,雾化喷嘴供气开关阀220,其一端设置有第一进气口,另一端设置有第一出气口,第一出气口与雾化开关阀输出端口215连通,第一进气口与雾化开关阀接入端口214连通;压差调节开关阀230,其一端设置有第二进气口,另一端设置有第二出气口,第二出气口与压差控制单元输出端口217连通,第二进气口与压差控制单元接入端口216连通;开度调节旋钮240,设置在压差气源输入流道290上,开度调节旋钮240的调节部分外露于本体,以便实现手动调节。

51.通过在气路配流板210上安装雾化喷嘴供气开关阀220、压差调节开关阀230以及开度调节旋钮240,整体构成气路配流块200,该气路配流块200通过增加多个控制部件,有利于实现对各个供气流道的控制。

52.在本发明实施例中,气路配流块200安装在顶盖300上。缸体100的内部形成腔体,腔体的上端部为雾化腔室,腔体的下端部为油液储存区。顶盖300包括对接侧ⅲ和雾化侧iv,顶盖300的雾化侧iv密封设置于缸体100的顶部,顶盖300在雾化侧iv设置有喷嘴320,顶盖300的内部分别形成有雾化供气流道350、压差供气流道360以及雾化供油流道370,雾化供气流道350一端贯穿于对接侧ⅲ后与雾化喷嘴进气流道对接口218连通,另一端与喷嘴320连通以实现供气。压差供气流道360一端贯穿于对接侧ⅲ后与压差调节流道对接口219连通,另一端贯穿顶盖300的雾化侧iv且与雾化腔室连通;雾化供油流道370主要包括水平设置在顶盖300内部的水平油液流道以及连接在水平油液流道两端的竖向油道。定义与油液储存区连通的竖向油道为第一竖向油道3701,定义与喷嘴320连通的竖向油道为第二竖向油道3702。继续参照图2,第一竖向油道3701靠近对接侧ⅲ,且一端与水平油液流道交叉设置,另一端贯穿顶盖300后与油液储存区连通;第二竖向油道3702一端在相对侧与水平油液流道交叉设置,另一端与喷嘴320连通以实现供油。图2中雾化供油流道370并排布置且为3个。

53.安装有上述气路配流块200的微量润滑油雾供应装置,实现了供气管路的模块内置集成设计,使得供气管路布置的条条有理,避免外置气路管在使用过程中遇到的意外拉

扯破损,确保了装置的稳定运行能力。

54.在其他一些可选实施例中,压差气源输入流道290包括第一输入段291和第二输入段292,第一输入段291的一端与气源接入端口271连通,另一端贯穿气流接入侧ii形成第一接头272,第二输入段292的一端与压差控制单元接入端口216连通,另一端贯穿气流接入侧ii形成第二接头273。采用分段的设计方式,方便在第一接头272和第二接头273之间接入一段外部气流管道293,该外部气流管道293的一端与第一接头272连通,另一端与第二接头273连通,开度调节旋钮240设置在外部气流管道293上。开度调节旋钮240安装在外部气流管道293上,方便调节。

55.进一步地,在其他一些可选实施例中,气路配流块200还配置有罩体400,罩体400安装在气流接入侧ii,罩体400覆盖住雾化喷嘴供气开关阀220、压差调节开关阀230以及外部气流管道293,罩体400上设置有通孔,开度调节旋钮240的上端部经过通孔后突出于罩体400。罩体400罩住了安装在气流接入侧ii的大部分零部件,一方面确保了外观,另一方面,对雾化喷嘴供气开关阀220以及压差调节开关阀230起到保护的作用。

56.为了便于零部件的合理布局,在本发明的一些实施例中,本体为方形块状,安装侧ⅰ和气流接入侧ii为本体的前后相对两侧。安装侧ⅰ贴合顶盖300的对接侧ⅲ装配,雾化喷嘴供气开关阀220、压差调节开关阀230以及外部气流管道293装配在与安装侧ⅰ相对的气流接入侧ii。

57.作为本发明气路配流板210的一些可选实施例,雾化开关阀接入端口214和雾化开关阀输出端口215,以及压差控制单元接入端口216和压差控制单元输出端口217设置在气流接入侧ii的上部,第一接头272和第二接头273设置在气流接入侧ii的下部。参照图5和图9,定义雾化气源输入流道280包括依次连接的第一竖直延伸孔道2801、第一横向延伸孔道2802以及第一端口输入孔道2803,该第一竖直延伸孔道2801延伸至本体的上端部后与第一横向延伸孔道2802相交,第一横向延伸孔道2802分支形成有与雾化开关阀接入端口214数量相对应的若干个第一端口输入孔道2803,第一端口输入孔道2803各自与相应的雾化开关阀接入端口214连通。继续参照图5、图8和图9,第二输入段292的数量与压差控制单元接入端口216的数量相同,定义第二输入段292包括第二竖直延伸孔道2921、第二横向延伸孔道2922以及第二端口输入孔道2923,该第二竖直延伸孔道2921延伸至本体的上端部后与第二横向延伸孔道2922一端相交,第二横向延伸孔道2922另一端与第二端口输入孔道2923相交,第二端口输入孔道2923与压差控制单元输入端口216连通。

58.同时,继续参照图4、图6、图7以及图12,雾化喷嘴进气流道对接口218以及压差调节流道对接口219设置在安装侧ⅰ的上部。定义雾化喷嘴进气流道211相互独立设置且包括依次连接的第三横向延伸孔道2111、第三竖直延伸孔道2112以及第三端口输入孔道2113,该第三横向延伸孔道2111在本体上端部水平向安装侧ⅰ延伸。为了确保雾化喷嘴进气流道对接口218可开设在本体的上部边缘处,第三竖直延伸孔道2112一端与第三横向延伸孔道2111相交,另一端向上延伸,之后再通过第三端口输入孔道2113实现第三竖直延伸孔道2112与雾化喷嘴进气流道对接口218的连通,进而连通雾化供气流道350。

59.由于压差调节流道对接口219的数量为一个,分别与压差控制单元输出端口217连通的压差调节流道212需要合二为一后与压差调节流道对接口219连通。在一些实施例中,定义其中一个压差调节流道212包括依次连接的第四横向延伸孔道2121、第四竖直延伸孔

道2122以及第四端口输入孔道2123,该第四横向延伸孔道2121在本体上端部水平向安装侧ⅰ延伸。为了确保压差调节流道对接口219可开设在本体的上部边缘处,第四竖直延伸孔道2122一端与第四横向延伸孔道2121相交,另一端向上延伸,之后再通过第四端口输入孔道2123实现第四竖直延伸孔道2122与压差调节流道对接口219的连通,进而连通压差供气流道360。

60.其他的压差调节流道212仅包括第四横向延伸孔道2121和第四竖直延伸孔道2122。同时,通过在本体内部开设一个盲孔2124,该盲孔2124用于连通所有压差调节流道212的第四竖直延伸孔道2122,实现压差气流的合二为一的汇合。除去一条压差调节流道212与压差调节流道对接口219连通之外,其他所有的压差调节流道212均闭合在本体内部。

61.开关阀和接头上下错开设置,确保安装空间,雾化气源输入流道280和第二输入段292左右错开设置,确保了气路配流板210内部流道的合理布局。

62.进一步地,作为本发明气路配流板210的一些可选实施例,参照图11和图12,气源接入端口271设置在本体的右侧底部b处,压缩气源通过气源接入端口271从气路配流板210的下方接入。第一输入段291由气流接入侧ii向本体内部延伸至与雾化气源输入流道280相交,雾化气源输入流道280和第一输入段291在气路配流板210的下部右侧开关调节旋钮240附近处实现分离,第二接头273设置在气流接入侧ii的下部左侧,连通在第一接头272和第二接头273之间外部气流管道293平行于气路配流板210的水平方向。如此一来,安装在外部气流管道293上的开度调节旋钮240也位于气流接入侧ii的下部,避免与雾化喷嘴供气开关阀220以及压差调节开关阀230装配冲突。

63.在本发明气路配流板210的一些可选实施例中,雾化开关阀接入端口214和雾化开关阀输出端口215的数量,以及压差控制单元接入端口216和压差控制单元输出端口217的数量均为两组,雾化喷嘴进气流道对接口218的数量为两个,压差调节流道对接口219的数量为一个。压差气源输入流道290的数量为两个,因此也设置了两个开度调节旋钮240,其分别具有不同的开度调节能力,分别为粗调和细调,可根据实际雾化需求情况,选择单独粗调、单独细调或者两者组合。

64.雾化气源输入流道280的端部分别与两个雾化开关阀接入端口214连通。具体地,第一横向延伸孔道2802分支形成有两个第一端口输入孔道2803,两个第一端口输入孔道2803分别与相应的雾化开关阀接入端口214连通。两个第二输入段292均通过各自的第二端口输入孔道2923分别与两个压差控制单元接入端口216连通。

65.两条雾化喷嘴进气流道211的第三横向延伸孔道2111分别与雾化开关阀输出端口215连通,之后雾化喷嘴进气流道211的第三竖直延伸孔道2112一端与第三横向延伸孔道2111相交,另一端向上延伸,之后再通过第三端口输入孔道2113实现第三竖直延伸孔道2112与雾化喷嘴进气流道对接口218的连通。

66.两条压差调节流道212的第四横向延伸孔道2121分别与两个压差控制单元输出端口217连通。通过在本体内开设一个盲孔2124,用于连通两个压差调节流道212的第四竖直延伸孔道2122,实现压差气流的汇总,之后再选择其中一条压差调节流道212实现与压差调节流道对接口219连通,另一条压差调节流道212闭合在本体内部。

67.与此同时,该微量润滑油雾供应装置中,雾化供油流道370以及喷嘴320的数量设置为3个,雾化喷嘴供气开关阀220、雾化喷嘴进气流道211以及雾化供气流道350的数量均

设置为2个。三个喷嘴320中,其中两个之间设置共同气路390以实现同步供气,另外一个喷嘴320实现单独供气。其中一个雾化供气流道350与共同气路390连通,实现对两个连通的喷嘴320同步供气;另一个雾化供气流道350与单独的喷嘴320连通,实现单独供气。

68.两条雾化喷嘴进气流道211分别与相应的雾化喷嘴供气开关阀220连通后与压缩气源连通,并且两个雾化喷嘴供气开关阀220分别独立实现两条雾化喷嘴进气流道211的通断。本实施例中,通过控制打开或者关闭雾化喷嘴供气开关阀220,可以实现3种工作情形的选择。定义2个雾化喷嘴供气开关阀220分别为第一开关阀和第二开关阀。其中,第一开关阀所控制的雾化喷嘴进气流道211所连通的雾化供气流道350只为三个喷嘴320中的一个喷嘴320供气,第二开关阀所控制的雾化喷嘴进气流道211所连通的雾化供气流道350同时为三个喷嘴320中的两个喷嘴320供气。

69.当第一开关阀和第二开关阀全部打开时,3个喷嘴320同时工作,以满足大油雾量的需求。当仅需要较小油雾量时,第一开关阀打开,第二控制阀关闭,控制其中一个喷嘴320工作即可。当需要的油雾量介于上述两种情况之间时,第一开关阀关闭,第二开关阀打开,控制其中两个喷嘴320工作即可。

70.在本发明气路配流板210的一些可选实施例中,本体的右侧为位于安装侧ⅰ和气流接入侧ii之间的仪表测量侧x,本体内形成有第一腔室压力测量流道213和气源压力测量流道274,第一腔室压力测量流道213一端贯穿仪表测量侧x,另一端贯穿安装侧ⅰ,并在安装侧ⅰ形成腔室压力测量流道对接口294。气源压力测量流道274一端贯穿仪表测量侧x,另一端连通至气源输入流道。

71.与此同时,顶盖300内形成有与第一腔室压力测量流道213的连通的第二腔室压力测量流道380,第二腔室压力测量流道380在腔室压力测量流道对接口294处与第一腔室压力测量流道213对接,第二腔室压力测量流道380通入至雾化腔室内,由此可知,第一腔室压力测量流道213和第二腔室压力测量流道380连通了雾化腔室。为了方便观察雾化腔室内的压力值,在仪表测量侧x安装一个与第一腔室压力测量流道213连通的第一压力测量表250。

72.同时,为了方便观察压缩气源的初始压力值,在仪表测量侧x安装一个与气源压力测量流道274连通的第二压力测量表260。

73.本发明实施例提供的气路配流板210实现了多条供气流道以及气道接口的集成,气路配流板210外部安装有相应的控制元件以组成用于控制多条供气流道的气路配流块200,微量润滑油雾供应装置的供气管路通过气路配流块200实现模块集成设计,一方面使得供气管路布置的条条有理,不再像现有技术中布置大量的外接管路来实现供气供油,显得杂乱无章,另一方面,现有技术中的外接管路暴露在使用环境下,容易被损坏,而本发明的内置集成管路完全可避免意外拉扯,确保了装置的稳定运行能力。

74.上面结合附图对本发明的实施方式作了详细说明,但是本发明不限于上述实施方式,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。