1.本发明涉及一种发动机性能优化方法,特别是涉及一种基于混沌粒子群算法的冲压发动机推力性能优化方法。

背景技术:

2.冲压发动机的氧化剂来自飞行器飞行时周围的高速来流,相比火箭发动机,冲压发动机减轻了飞行器的重量。同时,相比结构复杂成本高的涡轮发动机,冲压发动机结构简单可靠,成本也较低,且适用于高速飞行条件。这些特点都与现代对飞行器的要求相符。因此,冲压发动机的重要性不言而喻,一直是各国航空航天发动机科技研究的重点。冲压发动机氧化剂由环形布置的进气口提供,高速来流空气经进气口压缩射入冲压发动机燃烧室,与燃料混合燃烧提供推力。其中进气口的位置与入射角度对氧化剂与燃料的掺混效率有重要影响,燃料的掺混效率又影响燃烧过程,从而对冲压发动机的推力产生重大影响。现有技术涉及的提高冲压发动机推力方法主要为试验研究,通过对多组设计参数,如进气口位置、入射角度等的排列组合进行试验,从中选取最优的组合。上述方法需要进行大量试验,并且选择的参数组合具有盲目性。此外,进气口位置、入射角度对发动机推力的影响呈现出复杂的非线性影响关系,不能精确有效地获得全局空间内的最佳组合。

技术实现要素:

3.针对上述现有技术的缺陷,本发明提供了一种基于混沌粒子群算法的冲压发动机推力性能优化方法,以使发动机在实际复杂工况下调整进气口的位置与入射角度,得到最大推力。

4.本发明技术方案如下:一种基于混沌粒子群算法的冲压发动机推力性能优化方法,包括以下步骤:

5.s1、随机生成由m个粒子组成的初始种群r(t),m为子种群数目,每个粒子个体包括若干参数,所述参数包括冲压发动机各进气口的进气口位置以及进气口入射角度;

6.s2、计算r(t)中每个粒子的推力ff

k

;

7.s3、以冲压发动机的推力的倒数f,作为适应度值大小来评价粒子的好坏;

8.s4、根据公式更新每个粒子的速度和位置,

9.v

k,p

(t 1)=wv

k,p

(t) c1r1[p

k,p

‑

r

k,p

(t)] c2r2[p

g,p

‑

r

k,p

(t)]

[0010]

r

k,p

(t 1)=r

k,p

(t) v

k,p

(t 1)

[0011]

其中w为惯性权重,c1和c2为加速系数,p=1,2,...,8;r1和r2为在0到1之间的随机数;p

k,p

为局部最优解;p

g,p

为全局最优解;

[0012]

s5、采用步骤s2的方法计算s4步骤更新后的m个粒子的适应度值f,然后按照f大小依次降序排列,并将f最小的个粒子存储在集合tempor中;

[0013]

s6、执行混沌算法,进行局部细致搜索,更新局部最优解集pbest和全局最优解集gbest;

[0014]

s7、如果t=t

max

,停止计算,输出全局最优解,如果t<t

max

,执行步骤s8;

[0015]

s8、缩小每个参数的搜索范围;

[0016]

s9、在收缩后的范围内随机产生个粒子替代步骤s5中未被选中的个粒子,然后和更新后的个粒子组成m个粒子集合,令t=t 1,返回步骤s

‑

2继续进行迭代计算;

[0017]

s10、判断当前工况循环值condition是否等于c

max

,若是,则优化结束;若否,则令condition=condition 1,再根据condition确定发动机工况,回到步骤s1继续优化。

[0018]

进一步地,所述步骤s6具体包括以下步骤:

[0019]

s6

‑

1、令σ=0,σ≤tt

max

,采用公式将设计变量转变成混沌变量其中j=1,2,...,o,p=1,2,...,8,h

j,p,min

和h

j,p,max

分别为第j个粒子第p个设计变量的搜索最小、最大边界,

[0020]

s6

‑

2、采用公式更新混沌变量;

[0021]

s6

‑

3、采用公式更新设计变量;

[0022]

s6

‑

4、采用步骤s2的方法计算新粒子的适应度值,如果得到的f值小于则更新pbest和gbest,否则令σ=σ 1,重复步骤s6

‑

1继续搜索,直到σ=tt

max

,更新pbest和gbest。

[0023]

进一步地,所述步骤s8缩小每个参数的搜索范围时按以下公式进行:

[0024]

h

j,p,min

=max{h

j,p,min

,h

g,j,p

‑

rand*(h

j,p,max

‑

h

j,p,min

)}

[0025]

h

j,p,max

=min{h

j,p,max

,h

g,j,p

‑

rand*(h

j,p,max

‑

h

j,p,min

)}

[0026]

其中rand为随机数,且0<rand<1;h

g,j,p

为当前pbest中的第j个粒子第p个变量。

[0027]

进一步地,所述步骤s2中采用以下方式计算每个粒子的推力:

[0028]

s2

‑

1、参数化模型,将几何模型进行参数化,采用每个粒子中的进气口位置以及进气口入射角度参数控制实际发动机尺寸,并通过cfd方法建立几何模型,采用非结构网格对几何模型划分尺寸;

[0029]

s2

‑

2、采用n

‑

s方程作为整个燃烧场控制模型,通过涡耗散模型实现发动机内流场燃烧仿真;

[0030]

s2

‑

3、使用经典simple算法对所有网格进行迭代求解,得到所有网格处的压力、温度、速度、密度等物理量,最终得到发动机出口处推力。

[0031]

进一步地,所述发动机出口处推力为:

[0032][0033]

式中:ff

k

为第k个粒子的发动机出口处推力,v

k

为出口处速度;p

k

为出口处压力;p

bk

为出口环境压力;入口处单位面积上的总质量流率;a

k

为出口处截面积。

[0034]

进一步地,在所述步骤s1前,包括步骤s0设定c

max

种发动机工况并顺序编号,初始

化工况循环值condition=1,每个工况循环值对应一种发动机工况,所述步骤s9之后包括步骤s10、判断当前工况循环值condition是否等于c

max

,若是,则优化结束;若否,则令condition=condition 1,再根据condition确定发动机工况,回到步骤s1继续优化。

[0035]

与现有技术相比,本发明所提供的技术方案的优点在于:本发明根据冲压发动机进气口的位置与入射角度调整出口处的推力以达到最佳。进气口的位置与入射角度作为优化设计变量,采用混沌粒子群算法优化进气口的位置与入射角度,以获得不同工况下冲压发动机出口处的最大推力。混沌粒子群算法在优化中能够保证粒子之间不断交流、对比、更新,提高了优化算法在全局中的搜索能力,同时本发明在优化过程中对冲压发动机推力性能进行不断监控、优化,能够满足发动机适应不同外界复杂工况的变化,为提高冲压发动机推力提供必要的技术支持。

附图说明

[0036]

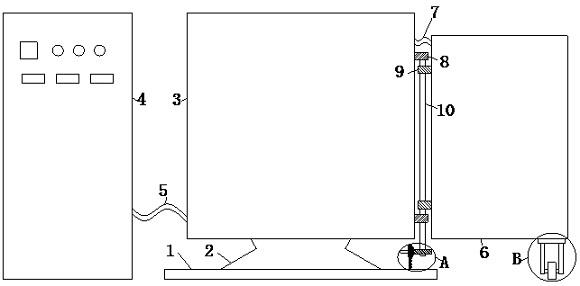

图1为冲压发动机结构示意图。

[0037]

图2为冲压发动机进气口位置与入射角度分布示意图。

[0038]

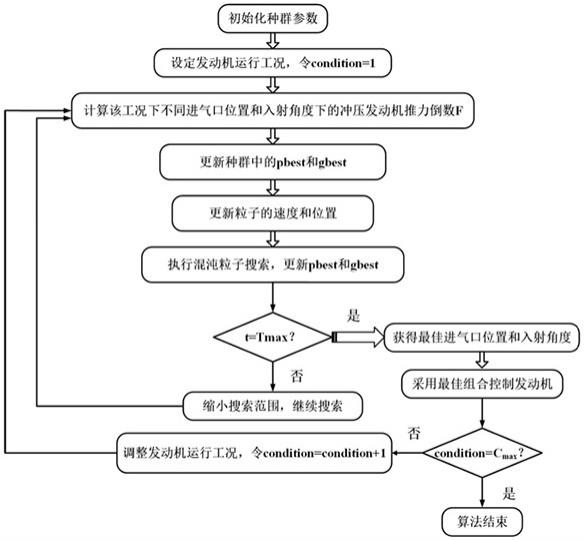

图3为实施的冲压发动机推力性能的优化方法流程示意图。

具体实施方式

[0039]

下面结合实施例对本发明作进一步说明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

[0040]

请结合图1及图2所示,冲压发动机由环向布置的4个进气口提供燃烧所需要的氧化剂,进气口轴线与冲压发动机轴线交点至冲压发动机的头端距离为l,进气口轴线与冲压发动机轴线的角度为α。

[0041]

本实施例涉及的冲压发动机推力性能的优化方法的优化目标为冲压发动机出口处的推力f最大。设计变量一共包括八个参数,分别为:4个进气口位置l1、l2、l3、l4,进气口位置是进气口轴线与冲压发动机轴线交点至冲压发动机的头端距离。4个进气口入射角度α1、α2、α3、α4,进气口入射角度为进气口轴线与冲压发动机轴线的角度。这8个设计变量的范围由发动机结构技术参数确定。

[0042]

请结合图3所示,冲压发动机推力性能的优化方法的具体步骤如下:

[0043]

s0、确定冲压发动机设计变量及对应变量的范围:第一个进气口位置l1,第二个进气口位置l2,第三个进气口位置l3,第四个进气口位置l4,第一个入射角度α1,第二个入射角度α2,第三个入射角度α3,第四个入射角度α4。设定c

max

种发动机工况并顺序编号,初始化工况循环值condition=1,每个工况循环值对应一种发动机工况,初始化种群参数,设定粒子群的种群数目m和最大迭代次数t

max

及相关参数;

[0044]

s1、随机生成由m个粒子组成的初始种群r(t)=(r1,r2,...,r

k

,...,r

m

),t=1且t≤t

max

,第k个粒子为r

k

=(r

k,1

,r

k,2

,r

k,3

,r

k,4

,r

k,5

,r

k,6

,r

k,7

,r

k,8

)。r

k,1

表示第k个粒子第一个进气口位置l1,r

k,2

表示第k个粒子第二个进气口位置l2,r

k,3

表示第k个粒子第三个进气口位置l3,r

k,4

表示第k个粒子第四个进气口位置l4,r

k,5

表示第k个粒子第一个入射角度α1,r

k,6

表示第k个粒子第二个入射角度α2,r

k,7

表示第k个粒子第三个入射角度α3,r

k,8

表示第k个粒子第四个入射角度α4;

[0045]

s2、计算r(t)中每个粒子r

k

在不同进气口位置和入射角度下的推力ff

k

,推力ff

k

的计算方法如下:

[0046]

s2

‑

1、以种群r(t)对应的进气口位置及进气口入射角度参数对冲压发动机进行建模并划分网格;

[0047]

s2

‑

2、使用如下控制方程计算各个网格内的物理量:

[0048]

控制方程:假设流体计算域内热力学平衡;不考虑热辐射与质量力的作用;连续相扩散使用双组元气体模型。对于每一种组分i,该组分的n

‑

s方程守恒形式如式(1)所示:

[0049][0050]

式中:

[0051][0052][0053][0054]

其中下标i=1,2,...,n表示各个组分,ρ

i

为各组分流体的密度,u,v,w为速度在坐标轴x,y,z方向的分量,w

i

为组分i的质量生成率,s

m

,s

u

,s

v

,s

w

,s

h

为气相与固相相互作用项与化学反应源项,τ

ij

为粘性应力张量,其中d

i

为组分i的质量扩散系数,y

i

为组分i的质量分数。

[0055]

[0056][0057][0058]

q

x

,q

y

,q

z

分别为x,y,z方向上由于流体扩散与导热产生的能量通量:

[0059][0060][0061][0062]

其中k为导热系数,t为温度,h为焓值。

[0063]

燃烧模型:使用涡耗散模型,产物生成速率等于式(2)、式(3)中计算出的较小的速率:

[0064][0065][0066]

其中y

p

为任何产物组分p的质量分数,为该反应中反应物的质量分数,a、b分别为经验常数,一般分别取4.0和0.5,k/ε是大涡混合时间标尺度,其中m

w,i

为组分i的摩尔质量。

[0067]

s2

‑

3、使用经典simple算法对所有网格进行迭代求解,最终得到所有网格处的压力、温度、速度、密度。对出口处网格使用如下公式求得第k个个体出口处推力:

[0068][0069]

式中:v

k

为出口处速度;p

k

为出口处压力;p

bk

为出口环境压力;入口处单位面积上的总质量流率;a

k

为出口处截面积。

[0070]

s3、将冲压发动机推力的倒数作为适应度值来评价优化过程中每个粒子的好坏。其中f越大说明发动机的推力越小,对应粒子性能越差,反之粒子性能越好。将当前所有粒子的位置和适应度值存在局部最优解集pbest中,将所有pbest中f最小的粒子位置和适应度值存储在全局最优解集gbest中。

[0071]

s4、根据公式(5)

‑

(6)更新每个粒子的速度和位置:

[0072]

v

k,p

(t 1)=wv

k,p

(t) c1r1[p

k,p

‑

r

k,p

(t)] c2r2[p

g,p

‑

r

k,p

(t)](5)

[0073]

r

k,p

(t 1)=r

k,p

(t) v

k,p

(t 1)(6)

[0074]

其中w为惯性权重;c1和c2为加速系数;p=1,2,...,8;r1和r2为在0到1之间的随机数;p

k,p

为局部最优解;p

g,p

为全局最优解。

[0075]

s5、采用步骤s2的方法计算s4步骤更新后的m个粒子的适应度值f,然后按照f大小依次降序排列,并将f最小的个粒子存储在集合tempor=(h1,h2,...,h

j

,...,h

o

)中。

[0076]

s6、执行混沌算法,进行局部细致搜索,更新pbest和gbest,具体步骤如下:

[0077]

s6

‑

1、令σ=0,σ≤tt

max

,采用公式将设计变量转变成混沌变量其中j=1,2,...,o,p=1,2,...,8,h

j,p,min

和h

j,p,max

分别为第j个粒子第p个设计变量的搜索最小、最大边界,

[0078]

s6

‑

2、采用公式更新混沌变量。

[0079]

s6

‑

3、采用公式更新设计变量。

[0080]

s6

‑

4、采用步骤s2的方法计算新粒子的f,如果得到的f值小于则更新pbest和gbest。否则令σ=σ 1,重复步骤s6

‑

1继续搜索,直到σ=tt

max

,更新pbest和gbest。

[0081]

s7、如果t=t

max

,停止计算,输出全局最优解,并根据对应的最优粒子调整发动机的进气口位置和入射角度。如果t<t

max

,执行步骤s8。

[0082]

s8、采用如下公式缩小搜索范围:

[0083]

h

j,p,min

=max{h

j,p,min

,h

g,j,p

‑

rand*(h

j,p,max

‑

h

j,p,min

)}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0084]

h

j,p,max

=min{h

j,p,max

,h

g,j,p

‑

rand*(h

j,p,max

‑

h

j,p,min

)}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0085]

其中rand为随机数,且0<rand<1;h

g,j,p

为当前pbest中的第j个粒子第p个变量。

[0086]

s9、在收缩后的范围内随机产生个粒子替代步骤s5中未被选中的个粒子,然后和更新后的个粒子组成m个粒子集合,令t=t 1,返回步骤s2继续进行迭代计算。

[0087]

s10、判断当前工况循环值condition是否等于c

max

,若是,则优化结束;若否,则令condition=condition 1,再根据condition确定发动机工况,回到步骤s1继续优化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。