1.本发明属于流量测量领域,特别涉及一种能减小压损的流量计节流元件结构优化设计方法。

背景技术:

2.流量计在现代工业测量中有着极为重要的应用,流量计的种类繁多,其中差压式流量计应用最为广泛,约占流量计总数的70%。差压式流量计由一次装置(检测压差)和二次装置(流量显示)组成。按照一次装置形式可对差压式流量计进行分类,如孔板流量计、文丘里流量计、均速管流量计等。按照节流装置标准化程度又可分为标准型和非标准型两大类。标准节流元件包括孔板、喷嘴、文丘里管,包含这些节流装置的流量计的研究和使用技术已较为成熟,国际标准(iso5167)对其设计、制造、安装和使用等有着明确的要求。目前研究较多的新型的流量计都属于非标准流量计。虽然目前对新型差压式流量计的结构优化降低了流量测量过程中的压损,但仍然存在一些缺点,如尾部呈钝体,流体经节流元件会发生流动分离形成不稳定的旋涡,影响测量的精度。差压式流量计压损过大的问题仍是流量计设计人员研究的重点,对流体流经节流元件流动控制机理和消涡技术已成为流量测量研究人员的研究热点。

3.在此基础上,差压式流量计设计过程中需要考虑如何得到产品的最优结构。但是传统优化设计方法仍存在一定的缺点:需要大量全面试验,才能对性能有所提高。

4.目前优化设计方法通常只考虑对系统的性能指标进行评价,往往忽略不同结构参数对性能指标的影响的权重。

5.专利cn201910613562.6提出了一种优化流量计结构参数的仿真方法,通过前期处理得出流量系数自动标定值,对所述标定值参数进行分析,改变流量计结构参数得到最优结构参数。但该方法所需实验次数较多,对于多个影响因素的优化所需时间周期较长。

6.专利cn201110251388.9提出了一种基于正交试验的贯流风机优化设计方法,以蜗壳间隙、蜗舌间隙、叶片内圆周角等作为试验因素设计正交试验,利用cfd方法计算各个方案的性能指标,从中找到最优结构。但该方法得出的最优结构只是根据响应性最高的因子进行选择,不能保证该结构在各种环境下的稳定性。

技术实现要素:

7.本发明的目的是为了解决上述现有技术存在的技术问题和不足,提供一种能够最大限度的实现流量计最优流场分布,得到最优的流量计节流元件结构参数,使流量计在减少压损的同时,稳健性能显著提高的基于田口法的橄榄形流量计结构优化设计方法。

8.为达到上述目的,本发明的技术方案为:

9.一种基于田口法的橄榄形流量计结构优化设计方法,包括如下步骤:

10.步骤1:选取含上下游流道的橄榄形流量计结构为优化对象,根据橄榄形流量计外形尺寸,建立橄榄形流量计几何模型;

11.步骤2:在橄榄形流量计外形尺寸参数中选取四个对性能影响较大的参数作为影响因素,根据每个影响因素的取值范围选取五个不同的水平参数;

12.步骤3:根据步骤2选取的水平参数,利用minitab软件选择适合的正交表,将选取的水平参数填入正交表内,生成25个试验方案的正交实验表;

13.步骤4:按照步骤3生成的正交表内的水平参数,对步骤1中建立的几何模型参数进行修改,得到对应试验方案橄榄形流量计内部流道模型,再对内部流道模型进行网格划分;

14.步骤5:将步骤4中得到的对应网格模型进行边界条件设置,分别对25个试验方案进行数值模拟实验,选择测量点坐标,通过数值模拟结果获取所需试验数据,计算压损率δp/δp,即永久压损与差压的比值;

15.步骤6:将步骤5得到的试验数据分别进行信噪比分析和方差分析;

16.步骤7:根据步骤6确定优选方案,比较优选方案的性能曲线,确认优化成果。

17.进一步地,步骤2中,所述四个优化结构参数包括:腰长l、直径比β(β=d/d,d为腰部直径,d为流量计流道内径)锥体长度h、圆弧曲度(arc curvature)ac=x/c(范围0

‑

1,ac=0时为圆弧为直线型双腰锥结构,ac=1时圆弧与腰长相切,为最小圆弧半径;c表示经过直线的中垂线到最小圆弧半径的距离,x表示经过直线中垂线到所取圆弧半径的距离)。其中,腰长l选取水平为0,20,40,60,80mm;圆弧曲度ac选取水平为0.4,0.55,0.70,0.85,1.00;直径比β(0<β<1)选取水平为0.6,0.64,0.68,0.72,0.76;锥体长度h选取水平为30,50,70,90,110mm。

18.进一步地,步骤4中,所述对步骤1中建立的几何模型参数进行修改的具体方法步骤是:首先,调用solidworks对几何模型参数进行修改生成对应几何模型;其次,将生成的对应几何模型导入至ansys软件的workbench中,再对得到的对应几何模型使用ansys的mesh功能模块进行网格划分,将生成的四面体网格转换为多面体网格以减少网格数量;在橄榄形流量计的中间等直径段壁面与附近管壁处分别设置边界层参数,保证边界层计算的准确性。进一步地,所述步骤5使用fluent作为cfd软件进行数值模拟,边界条件流速设置要包含多个工况,确保得到的优选方案能适应不同工况,避免结果的偶然性。

19.进一步地,步骤5中,使用fluent作为cfd软件对不同方案分别进行数值模拟实验,计算在相同流速条件下的压损率。

20.进一步地,步骤6中,所述的信噪比分析的具体内容和方法是:根据压损率δp/δp,假设压损率δp/δp为随机变量y,则优化的目的是希望y越小越好,故优化过程中静态质量特性信噪比设置为望小特性,信噪比计算公式如下:

21.s/n=

‑

10log(∑(y2)/n)。

22.进一步地,步骤6中,所述的方差分析的具体内容和方法是:

23.方差分析用各因子对优化目标的影响程度f

i

,即各影响变量引起的方差和s

sf

与总方差和s

t

比值来表征,计算公式如下:

[0024][0025]

s

sf

=3(m

f1

‑

m)2 3(m

f2

‑

m)2 3(m

f3

‑

m)2 3(m

f4

‑

m)2 3(m

f5

‑

m)2[0026]

[0027][0028]

式中m表示信噪比的总体平均值;s

sf

表示各个变量引起的方差;s

t

表示总体方差和;(s/n)

i

表示第i次实验的信噪比;m

fi

表示变量f在水平i上的信噪比平均值,f

i

表示橄榄形流量计各结构参数对优化目标的贡献率。

[0029]

进一步地,步骤7所述确定优选方案的方法是,绘制并比较不同优选方案的压损率

‑

流量曲线,确定最终优选方案。

[0030]

本发明与现有技术相比,具有如下优点和有益效果:

[0031]

1.本发明采用正交表选取具有代表性的点进行数值模拟仿真实验,相比于传统的完全实验方法大幅节约了成本,通过对不同试验方案的对比,得出橄榄形流量计的最优结构参数,减小了流体流经流量计时的压损,从而减少流量测量过程中的能源损耗。

[0032]

2.通过选择所有参数的最佳水平组合来减小各种干扰的影响,能够以最少的实验次数来快速寻找最佳的参数组合,使设计的产品质量波动小,减少外部对试验结果的影响,提高了设计的稳健性。

附图说明

[0033]

图1为本发明的方法流程图,

[0034]

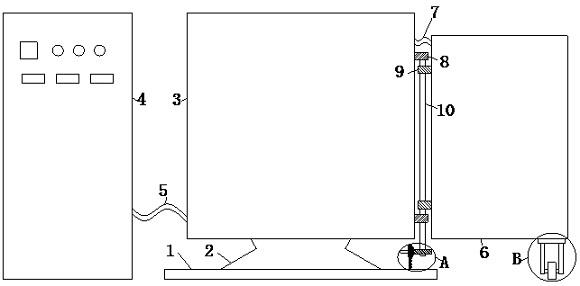

图2为橄榄形流量计三维模型图,

[0035]

图3为橄榄形流量计结构参数示意图,

[0036]

图4为压损率信噪比δp/δp主效应图,

[0037]

图5为方案a与方案b的压损率对比图。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

如图1所示,本发明的一种基于田口法的橄榄形流量计结构优化设计方法,包括如下步骤:

[0040]

步骤1:如图2所示,橄榄形流量计模型管道内径d=50mm,选取流量计节流元件结构,如图3所示,包括腰长l、腰部直径d、锥体长度h、圆弧曲度(arc curvature)ac=x/c(范围0

‑

1,ac=0时为圆弧为直线型双腰锥结构,ac=1时圆弧与腰长相切,为最小圆弧半径;c表示经过直线的中垂线到最小圆弧半径的距离,x表示经过直线中垂线到所取圆弧半径的距离);使用solidworks建立橄榄形流量计几何模型。

[0041]

步骤2:将腰长l、直径比β(β=d/d)、锥体长度h、圆弧曲度ac四个对橄榄形流量计性能影响较大的因素确定为正交试验设计的四个因素,每个因素范围由大到小确定合适的水平,每个因素选取5个水平如下:腰长分别为0,20,40,60,80mm;圆弧曲度分别为0.4,0.55,0.70,0.85,1.00;直径比分别为0.6,0.64,0.68,0.72,0.76;锥体长度分别为30,50,70,90,100mm。

[0042]

步骤3:在minitab软件中进行正交表的选择,将确认的因素以及选取的水平的参数输入到软件中,生成25个试验方案的正交试验表;正交试验选择4因子5水平的正交表。

[0043]

橄榄形流量计影响因子及水平如表1所示

[0044]

表1橄榄形流量计影响因子及水平

[0045][0046]

步骤4:按照正交表内的水平参数,使用solidworks对模型参数进行修改,对得到的流量计内部流道使用ansys的mesh模块生成网格。

[0047]

步骤5:将步骤4中得到的网格模型进行边界条件设置,选择合适的湍流模型,进行数值模拟。选择测量点坐标,通过数值模拟结果获取所需试验数据,计算压损率δp/δp(永久压损与差压的比值);

[0048]

第一次正交试验的实验方案和分析结果汇总如表2所示。

[0049]

表2正交表及有限元分析结果

[0050][0051]

从表2可以直观看出,在用正交表设计的25组实验中,第3种方案所得压损率最小(信噪比最大),其参数组合为a1b3c3d3(l=0mm,β=0.68,h=70mm,ac=0.7)。

[0052]

步骤6:利用minitab软件对第一次正交试验的分析结果进行信噪比分析。由于压损率的望小特性选择公式进行计算每组实验的信噪比,具体结果如表3所示。在信噪比响应表中,因子对应信噪比的最大值与最小值之差为信噪比极差,记为delta,根据极差的大小判断各因素对实验指标的影响顺序。极差越大,表明因子对优化目标的影响越大,因子越重要,相反的,极差小因子的影响较小。从表3中可直观读出试验编号3的信噪比最大,参数组合为a1b3c3d3,其与表1中方案3的压损率最小结果相符合。

[0053]

假设压损率δp/

△

p为随机变量y,则信噪比计算公式如下:

[0054]

s/n=

‑

10log(∑(y2)/n)

[0055]

表3正交试验的信噪比

[0056][0057][0058]

根据田口实验的分析结果,绘制压损率δp/δp的信噪比响应表,如表3所示。可以看出4个结构参数对压损率δp/δp的影响顺序为锥体长度h>直径比β>腰长l>圆弧曲度ac。

[0059]

表4压损率δp/δp信噪比响应表

[0060][0061]

根据表3和表4所示的实验结果及信噪比s/n绘制压损率δp/δp的信噪比主效应图如图3所示,最后根据各因子各水平的信噪比大小确定最优方案。由田口法分析规律可知,信噪比数值越大,对应的压损率就越小,所以可以得出最佳参数组合为a2b5c3d2(l=20mm,β=0.76,h=70mm,ac=0.55)。

[0062]

利用minitab软件对第一次正交试验的分析结果进行方差分析,区分各参数水平所引起的误差波动差异和实验结果间的差异。由公式计算得m=10.3064,s

t

=206.442,通过公式计算得出各结构参数对压损率影响程度的贡献百分比,具体结果如表4所示。

[0063]

各因子对优化目标的影响程度记为fi,即各影响变量引起的方差和s

sf

与总方差和s

t

比值来表征,方差分析计算公式如下所示:

[0064][0065]

s

sf

=3(m

f1

‑

m)2 3(m

f2

‑

m)2 3(m

f3

‑

m)2 3(m

f4

‑

m)2 3(m

f5

‑

m)2[0066][0067][0068]

式中m表示信噪比的总体平均值;s

sf

表示各个变量引起的方差;s

t

表示总体方差和;(s/n)

i

表示第i次实验的信噪比;m

fi

表示变量f在水平i上的信噪比平均值,f

i

表示橄榄形流量计各结构参数对优化目标的贡献率。

[0069]

表5结构参数对信噪比的影响

[0070][0071]

对表5进行定量分析,腰长贡献率21.256%,直径比贡献率26.718%,锥体长度贡献率44.557%,圆弧曲度贡献率7.469%。其中锥体长度和直径比为压损率的主要影响因素,腰长和圆弧曲度为次要影响因素。四种结构参数对压损率影响顺序由高到低为锥体长度>直径比>腰长>圆弧曲度,与表3所得结果相同。

[0072]

步骤7:分析试验结果可以得出,橄榄形流量计在进行田口实验法分析时,直观读出的参数组合与统计分析得出的组合不相同。通过对不同工况下25组方案的直观分析和统计分析得到两组不同的优化方案分别为a1b3c3d3和a2b5c3d2。

[0073]

将直观分析得到的方案a1b3c3d3记为方案a,统计分析得到的方案a2b5c3d2记为方案b,对两种方案进行模拟分析,结果对比如图4。随着流量不断增加,方案a与方案b的压损率逐渐减小并趋于常数,其中方案a逐渐趋于常数0.16,方案b趋于0.2。相比于方案b的压损率,方案a的压损率降低了25%。因此最佳优化方案为a1b3c3d3,即腰长为0mm,直径比为0.68,锥体长度70mm,圆弧曲度0.7。

[0074]

优化后的节流元件结构更加合理,进一步降低了压损率,性能得到提升的同时提高了稳健性。

[0075]

以上显示和描述了本发明的基本原理和主要特征,以及本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的知识说明本发明的原理,在不脱离本发明的精神和范围的前提下,本发明还会有各种各样的变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。