1.本发明涉及能效测量技术领域,尤其涉及一种在多变工况下泵及泵组能效可视化监测方法。

背景技术:

2.水泵及对应泵组,是涉及民生及工业领域各行各业的重要公用工程组成部分,一方面为不同需求的用户提供对应参数的水力保证,而同时又是公用工程能耗大户,占比高达15%以上。传统对于水泵的监测体系,往往都只停留在水泵出口压力、水泵流量、供回水温差、水泵频率、水泵出口阀门开度,以及水泵用电参数的监测上。对于对应的水系统,由于用户生产环境的变化、生产需求的变化、生产强度的变化,泵及泵组主要的控制参数,会发生形式不同的调整。同时,由于需求的调整,配合水泵本身的特性和对应管网的水力特征,考虑不同水泵的并联特性,水泵及泵组的运行参数控制,或者说水泵及泵组的按需供给实际上是相当复杂的系统性目标。对于给定的水泵、泵组和管网,实际过程中流量、压力、阀门开度、频率特性和对应的电力消耗这些参数,乃至于对应的供回水温差都是相互耦合的参数。这些参数的关系导致整个供水体系牵一发而动全身,而不同工况下,泵及泵组本身的状态却无法得到有效的监测。在数字化生产和智慧物联网体系下,要发挥数据的潜力,数据本身的价值应能直接体现对应设备状态的变化,而不是一堆相互耦合参数的可视化。实际上,多变工况下,给定的参数越多,往往只能使个层面的操控者更容易迷惑,而系统的运行在这一点上,也往往更依赖于人工经验,而不能基于系统运行特征数据,使多变工况下水泵及泵组的优化运行知识化。也正是从这个角度出发,对应的水系统无人值守的实现,往往只能停留在较浅的层面上。

3.对于给定的水系统,在多变的环境工况、生产荷载强度、对应不同的工艺和不同的管网水力特性,一般多采用一定用备机制的泵组体系来实现供水。这种基于多台水泵形成泵组的体系,本质上必须具备根据不同需求变化,进行适应性调控的能力,而这种所谓的适应性调节,在即有的生产体系中会停留在:工变搭配、大小搭配的这个层面上,在合理的水力特征下,考虑不同水泵的气蚀特性,配合管网水力特征,这种组合是当今水系统优化运行中,水泵侧调控的主体途径。但由于缺乏水泵和对应泵组能效的分析方法和概念,这种优化运行所带来的效益必然不是极大化效益,根本无法实现设备和系统能效的极大化。或者说,对于一个给定的水系统,一旦运行工况确定,如何通过设备的优化组合,来保证整个泵组运行能效的极大化,目前在水系统的运行管控中,仍然是处于一种行业空白状态,缺乏概念,缺乏模型,缺乏方法,从而无法达成系统高能效运行的管控目标。针对这一问题,本发明建立针对水泵及泵组在多变工况下的能效分析模型,使水泵和泵组运行能效可视化监测成为可能,并在大量能效数据的基础上,配合对应的管网调控实现所谓的泵阀一体按需供给和按需分配优化调控,达成对应水系统自适应良性循环。

技术实现要素:

4.为解决上述问题,本发明提供的技术方案为:

5.一种泵及泵组能效可视化监测方法,其特征在于,包括

6.s100,设定相对能效模型的偏离安全值a%和持续偏离值b%;

7.s200,建立工频条件下泵及泵组相对能效模型或变频条件下泵及泵组相对能效模型,计算单泵的实测绝对运行能效与单泵的设计绝对运行能效,以单泵的实测绝对运行能效与单泵的设计绝对运行能效之商建立起单泵的相对能效模型,泵组在单泵的相对能效模型上引入时间比例作为权重,建立起泵组的相对能效模型;

8.s300,采集泵及泵组最近n个不同工况工频条件下泵及泵组相对能效模型或变频条件下泵及泵组相对能效模型的数据,记录不同工况工频条件下泵及泵组相对能效模型或变频条件下泵及泵组相对能效模型的数据低于偏离安全值a%的运行个数m个;

9.s400,若m/n高于持续偏离值b%,表明泵及泵组处于持续低效运行,需对泵及泵组进行排查维护。

10.本发明进一步设置为s201在工频条件下建立单泵的相对能效模型单泵运行工况变化是在工频条件下,通过出口和管道阀门调节,先测得单泵的实测流量q

i

、实测扬程h

i

、实测电功率n

i

,求得单泵的实测绝对运行能效η

pai

,i为水泵的编号,ρ、g为介质的密度和重力加速度,

[0011][0012]

根据水泵特性曲线和电机特性曲线得到实测流量q

i

对应的扬程设计取值h

di

和电功率设计取值n

di

,求得单泵的设计绝对运行能效η

padi

,

[0013][0014]

以单泵在工频条件下的实测绝对运行能效η

pai

与设计绝对运行能效η

padi

之商建立起单泵在工频条件下的相对能效模型

[0015][0016]

本发明进一步设置为s202在工频条件下建立泵组的相对能效模型和实测绝对运行能效在工频条件下建立单泵相对能效模型和实测绝对运行能效η

pai

的基础上,引入时间比例作为权重,t为在指定时间内泵组中各泵运行时间的总和,ti为在指定时间内泵组中各单泵所运行的时间,不论是变频还是工频的工况,对于一个泵组,不同水泵本身能效是变化的,评价整体能效时,需要根据甲方所指定的时间范围内的能效为目标来进行整体评价的,当然,这个指定的时间范围取值本身是可以调整的。即对于一个感兴趣的时段,期间不同水泵运行时间比例是不同的,对于该时段内整体能效的贡献是不同的,从而采用时间比例作为加权函数来计算整体能效,

[0017]

[0018]

在指定时间内对泵组内各单泵的相对能效作实时采样,在指定时间内取样总值为m

i

个,j的含义为采样样本编号,即第j个样本,为在指定时段内对应水泵的相对能效的统计平均值,

[0019][0020]

得到泵组在工频条件下的相对能效模型

[0021][0022]

在指定时间内对泵组内各单泵的实测绝对运行能效作实时采样,在指定时间内取样总值为m

i

个,j的含义为采样样本编号,即第j个样本,为在指定时段内对应水泵的实测绝对运行能效的统计平均值,

[0023][0024]

得到泵组在工频条件下的实测绝对运行能效

[0025][0026]

本发明进一步设置为s203在变频条件下建立单泵相对能效模型测得单泵的实测流量q

i

、实测扬程h

i

、实测转速n

s

、实测电功率n

i

,求得单泵的实测绝对运行能效i为水泵的编号,ρ、g为介质的密度和重力加速度,

[0027][0028]

水泵运行在多变工况条件时,最优的调节方式是变频方式,而一旦水泵的频率进行了调整,水泵的特性就按照相似定律,直接发生变化。也就是说,对于同一台给定的水泵,不同转速条件下,水泵的运行特性是不同的。这直接导致在进行变频工况下的相对能效分析时,设计参数依据的丧失。或者说,以流量为自变量的参数体系,在变频条件下需要提供一种程序化分析变频相似工况点的方式,从而可以进行变频调速工况下,水泵及泵组的运行能效分析,这种条件下,水泵的排水量需要进行实时测定,即首先需要测定运行流量q

i

,

[0029]

根据相似定理,给定的水泵变频调速运行时,首先要进行对应转速条件下,水泵设计特性的相似分析,根据相似要求,不同转速条件下,每个设计工况点都有一个对应的相似工况点,大量经验表明,对于给定的泵组,不同转速条件下,流量与转速成正比,则给定特性曲线上系列节点设计流量q

dj

对应的相似流量取值为:

[0030][0031]

上式中:

[0032]

q

dj

为给定水泵特性曲线上第j个节点的设计流量;

[0033]

q

sj

为给定水泵特性曲线上第j个节点设计流量对应的相似流量;

[0034]

n

d

给定水泵的额定转速;

[0035]

n

s

给定水泵的实际转速。

[0036]

对于任何一台给定水泵,其特性曲线的绘制,是通过系列节点上流量和对应扬程的测定取值来绘制的。对应工频水泵设计流量q

dj

在对应转速下的设计扬程为h

dj

,及给定水泵额定工况点(q

dj

,h

dj

)对应转速条件下,该工况点的相似为(q

sj

,h

sdj

)。这里采用符号h

sdj

的含义,s代表相似,d代表设计,下标s、d连用代表相似工况点对应的设计取值,含义是基于工频特性和相似理论推导所得的设计取值。只用在扬程的原因在于实际工况下,流量属于可测量的自变量参数,在对应的转速条件下,如果由于各种原因导致工况偏离,差别将表现在扬程取值的偏差,以及对应轴功率、电机功率和效率的偏差上。从相似理论出发,给定水泵额定工况点(q

dj

,h

dj

)所有不同转速下的相似点,都是从该点出发的一一对应的相似点,即经过每一个给定的设计工况点,都会有一条相似曲线,满足相似系数的取值:

[0037][0038]

上式中:k

sj

为给定水泵第j个节点的相似系数。

[0039]

一旦特性曲线给定,则对应每一个不同的节点,都有自己的相似系数,额定特性曲线上对应节点因此可以找到对应转速取值条件下的理论或者说设计特性曲线,基于实际测量的流量q

i

和相应的转速n

s

,就可以找到对应的h

sdi

。对于程序的计算而言,工频特性曲线可以采用插值拟合的方法,在一定的精度条件下,表达为相应的多项式。不同厂家有不同的特性曲线,这个需要根据水泵的特性曲线,基于插值方法,进行数值模拟。一般对应的扬程和流量的表达式可采用4次多项式来表达,即对于某种给定的水泵有:

[0040]

h

d

=a

·

q

d4

b

·

q

d3

c

·

q

d2

d

·

q

d

e,

[0041]

多项式中各项系数a、b、c、d和e的取值与不同厂家给定特性曲线相关,须结合实际的特性曲线来确定。

[0042]

一旦测定编号为i的水泵,在某个转速下的流量q

i

,则对应工频的设计流量q

di

,

[0043][0044]

由给定单泵的特定曲线求得单泵对应工频的设计扬程h

di

,多项式中各项系数a、b、c、d和e的取值与不同厂家给定特性曲线相关,

[0045]

h

di

=a

·

q

di4

b

·

q

di3

c

·

q

di2

d

·

q

di

e,

[0046]

水泵变频运行的相似理论,是流体力学的基本原理,对于给定水泵而言,大量的数值和理论研究表明,工频特性曲线上的不同工况点,有各自不同的相似系数k

si

,但是,通过同一个设计工况点的不同频率的相似点,都满足该系数,根据相似理论得到该设计工况下的相似系数k

si

,

[0047][0048]

从而获得在该实测流量q

i

下对应的设计相似扬程h

sdi

,

[0049]

h

sdi

=k

si

·

q

i2

,

[0050]

根据水泵特性曲线和电机特性曲线得到实测流量q

i

对应的电功率设计取值n

sdi

,求得单泵的在某个转速条件下的设计绝对运行能效

[0051][0052]

以单泵在变频条件下的实测绝对运行能效与设计绝对运行能效之商建立起单泵在变频条件下的相对能效模型

[0053][0054]

本发明进一步设置为s204在变频条件下建立泵组的相对能效模型和实测绝对运行能效在变频条件下建立单泵相对能效模型和实测绝对运行能效的基础上,引入时间比例作为权重,t为在指定时间内泵组中各泵运行时间的总和,t

i

为在指定时间内泵组中各单泵所运行的时间,不论是变频还是工频的工况,对于一个泵组,不同水泵本身能效是变化的,评价整体能效时,需要根据甲方所指定的时间范围内的能效为目标来进行整体评价的,当然,这个指定的时间范围取值本身是可以调整的。即对于一个感兴趣的时段,期间不同水泵运行时间比例是不同的,对于该时段内整体能效的贡献是不同的,从而采用时间比例作为加权函数来计算整体能效,

[0055][0056]

在指定时间内对泵组内各单泵的相对能效作实时采样,在指定时间内取样总值为m

i

个,j的含义为采样样本编号,即第j个样本,为在指定时段内对应水泵的相对能效的统计平均值,

[0057][0058]

得到泵组在变频条件下的相对能效模型

[0059][0060]

在指定时间内对泵组内各单泵的实测绝对运行能效作实时采样,在指定时间内取样总值为m

i

个,j的含义为采样样本编号,即第j个样本,为在指定时段内对应水泵的实测绝对运行能效的统计平均值,

[0061][0062]

得到泵组在变频条件下的实测绝对运行能效

[0063][0064]

本发明进一步设置为单泵的实测扬程h

i

是通过压差传感器测量水泵的进出口压力得到的。

[0065]

本发明进一步设置为泵及泵组中泵的类别为离心泵。

[0066]

本发明进一步设置为泵及泵组中泵的类别为轴流泵。

[0067]

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

[0068]

1、建立了相对能效的概念,可以直观分析任意给定工况下,水泵运行能效偏离设计工况的程度,这是水泵运行维护、系统优化和整体数字化管理的可视化数据支撑,是摆脱传统管理对人为经验依赖的重要途径,用户可根据不同应用场合和泵及泵组特性,对泵及泵组的相对能效模型的偏离安全值a%和持续偏离值b%作调整设定,使泵及泵组的相对能效模型能更符合应用场合的实际需求。

[0069]

2、对于泵及泵组在工频条件下运行而言,流量是整个系统分析的第一自变量,给定水泵随着运行的持续,各种原因都可能导致水泵特性的偏离,这种偏离表现为给定流量条件下,实测扬程与设计扬程之间的差异。实际运行过程中,测定了对应工况下的水泵流量、扬程和电功率,就可以按照上式中得到单泵相对能效模型和实测绝对运行能效,使水泵实测运行绝对能效和相对能效得到直观的显示,能实时反馈工频条件下单泵运行能效的偏离程度,得到可视化数据的支撑,这是传统方式中缺乏的。而对于给定的泵组和管网体系在工频条件下运行而言,实际上不同编号水泵在设计体系中,水力特性一定存在天生及后天差异,这种差异直接表现为不同水泵的绝对能效和相对能效必然不同,那么如何组合不同的水泵,如何确保整个泵组的绝对及相对能效取极大值,在引入时间比例作为权重后有了工频条件下泵组的相对能效模型和实测绝对运行能效,就可以进行直观的组合,运行优化目标得以明确。这个目标体系的接入,可以在真正意义上实现不同运行工况下,泵组的自适应调节,为确保循环水系统的智慧高效无人值守提供直观的数字化依据,而不是传统体系中的远程启停概念,以此,复杂工况下泵组的运行才有可能摆脱对人为经验的依赖性,同时基于大数据的统计规律,可以基于能效排序,对不同负荷下泵组的运行进行预优化组合。

[0070]

3、对于泵及泵组在变频条件下运行而言,变频是最优的调节方式,而一旦水泵的频率进行了调整,水泵的特性就按照相似定律,直接发生变化,也就是说,对于同一台给定的水泵,不同转速条件下,水泵的运行特性是不同的,这直接导致在进行变频工况下的相对能效分析时,设计参数依据的丧失,或者说,以流量为自变量的参数体系,在变频条件下需要提供一种程序化分析变频相似工况点的方式,从而可以进行变频调速工况下,水泵及泵组的运行能效分析。这种条件下,水泵的排水量需要进行实时测定,即首先需要测定运行流量,对于给定的水泵,不同转速条件下,流量与转速成正比,根据水泵变频运行的相似理论,是流体力学的基本原理,对于给定水泵而言,大量的数值和理论研究表明,工频特性曲线上的不同工况点,有各自不同的相似系数,但通过同一个设计工况点的不同频率的相似点,都满足该系数,因此就可以按照上式中得到单泵相对能效模型和实测绝对运行能效,使水泵实测运行绝对能效和相对能效得到直观的显示,能实时反馈变频条件下单泵运行能效的偏离程度,这是传统方式中缺乏的数据。而泵组,同样在引入时间比例作为权重后有了工频条件下泵组的相对能效模型和实测绝对运行能效,就可以进行直观的组合,运行优化目标得

以明确。

附图说明

[0071]

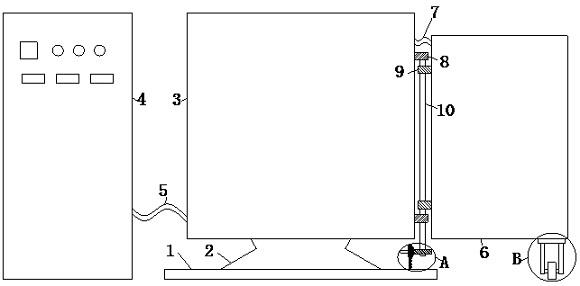

图1为本发明实施例泵及泵组能效可视化监测方法流程图。

具体实施方式

[0072]

为进一步了解本发明的内容,结合附图及实施例对本发明作详细描述。

[0073]

下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。本发明中所述的第一、第二等词语,是为了描述本发明的技术方案方便而设置,并没有特定的限定作用,均为泛指,对本发明的技术方案不构成限定作用。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。同一实施例中的多个技术方案,以及不同实施例的多个技术方案之间,可进行排列组合形成新的不存在矛盾或冲突的技术方案,均在本发明要求保护的范围内。

[0074]

结合附图1,本发明技术方案是一种泵及泵组能效可视化监测方法,包括

[0075]

s100,设定相对能效模型的偏离安全值a%和持续偏离值b%;

[0076]

s200,建立工频条件下泵及泵组相对能效模型或变频条件下泵及泵组相对能效模型,计算单泵的实测绝对运行能效与单泵的设计绝对运行能效,以单泵的实测绝对运行能效与单泵的设计绝对运行能效之商建立起单泵的相对能效模型,泵组在单泵的相对能效模型上引入时间比例作为权重,建立起泵组的相对能效模型;

[0077]

s300,采集泵及泵组最近n个不同工况工频条件下泵及泵组相对能效模型或变频条件下泵及泵组相对能效模型的数据,记录不同工况工频条件下泵及泵组相对能效模型或变频条件下泵及泵组相对能效模型的数据低于偏离安全值a%的运行个数m个;

[0078]

s400,若m/n高于持续偏离值b%,表明泵及泵组处于持续低效运行,需对泵及泵组进行排查维护。

[0079]

其中,s200包括以下步骤,

[0080]

s201,在工频条件下建立单泵的相对能效模型测得单泵的实测流量q

i

、实测扬程h

i

、实测电功率n

i

,求得单泵的实测绝对运行能效η

pai

,i为水泵的编号,ρ、g为介质的密度和重力加速度,

[0081][0082]

根据水泵特性曲线和电机特性曲线得到实测流量q

i

对应的扬程设计取值h

di

和电功率设计取值n

di

,求得单泵的设计绝对运行能效η

padi

,

[0083][0084]

以单泵在工频条件下的实测绝对运行能效η

pai

与设计绝对运行能效η

padi

之商建立起单泵在工频条件下的相对能效模型

[0085][0086]

s202,在工频条件下建立泵组的相对能效模型和实测绝对运行能效在工频条件下建立单泵相对能效模型和实测绝对运行能效η

pai

的基础上,引入时间比例作为权重,t为在指定时间内泵组中各泵运行时间的总和,t

i

为在指定时间内泵组中各单泵所运行的时间,

[0087][0088]

在指定时间内对泵组内各单泵的相对能效作实时采样,在指定时间内取样总值为m

i

个,j的含义为采样样本编号,即第j个样本,为在指定时段内对应水泵的相对能效的统计平均值,

[0089][0090]

得到泵组在工频条件下的相对能效模型

[0091][0092]

在指定时间内对泵组内各单泵的实测绝对运行能效作实时采样,在指定时间内取样总值为m

i

个,j的含义为采样样本编号,即第j个样本,为在指定时段内对应水泵的实测绝对运行能效的统计平均值,

[0093][0094]

得到泵组在工频条件下的实测绝对运行能效

[0095][0096]

s203,在变频条件下建立单泵相对能效模型测得单泵的实测流量q

i

、实测扬

程h

i

、实测转速n

s

、实测电功率n

i

,求得单泵的实测绝对运行能效i为水泵的编号,ρ、g为介质的密度和重力加速度,

[0097][0098]

不同转速条件下,流量与转速成正比,求得在额定转速n

d

下单泵对应工频的设计流量q

di

,

[0099][0100]

由给定单泵的特定曲线求得单泵对应工频的设计扬程h

di

,多项式中各项系数a、b、c、d和e的取值与不同厂家给定特性曲线相关,

[0101]

h

di

=a

·

q

di4

b

·

q

di3

c

·

q

di2

d

·

q

di

e,

[0102]

根据相似理论得到该设计工况下的相似系数k

si

,

[0103][0104]

从而获得在该实测流量q

i

下对应的设计相似扬程h

sdi

,

[0105]

h

sdi

=k

si

·

q

i2

,

[0106]

根据水泵特性曲线和电机特性曲线得到实测流量q

i

对应的电功率设计取值n

sdi

,求得单泵的在不同转速条件下的设计绝对运行能效

[0107][0108]

以单泵在变频条件下的实测绝对运行能效与设计绝对运行能效之商建立起单泵在变频条件下的相对能效模型

[0109][0110]

s204,在变频条件下建立泵组的相对能效模型和实测绝对运行能效在变频条件下建立单泵相对能效模型和实测绝对运行能效的基础上,引入时间比例作为权重,t为在指定时间内泵组中各泵运行时间的总和,t

i

为在指定时间内泵组中各单泵所运行的时间,

[0111][0112]

在指定时间内对泵组内各单泵的相对能效作实时采样,在指定时间内取样总值为m

i

个,j的含义为采样样本编号,即第j个样本,为在指定时段内对应水泵的相对能效的统计平均值,

[0113][0114]

得到泵组在变频条件下的相对能效模型

[0115][0116]

在指定时间内对泵组内各单泵的实测绝对运行能效作实时采样,在指定时间内取样总值为m

i

个,j的含义为采样样本编号,即第j个样本,为在指定时段内对应水泵的实测绝对运行能效的统计平均值,

[0117][0118]

得到泵组在变频条件下的实测绝对运行能效

[0119][0120]

对于水泵而言,单纯的绝对能效也不足以表明水泵的运行状态,原因在于随着水泵的运行,由于叶片磨损等原因,导致水泵运行工况偏离设计特性曲线,这种偏差还包括连接效率的影响。电流本质上是除去流量之外的又一自变量,但是由于运行电压往往并非设计电压,电机特性曲线厂家一般不提供,从而水泵的特性在直观段不足条件下,只能通过扬程的测定来倒推。这种磨损性质的物理损失,会导致特性曲线漂移,从而需要建立水泵的相对能效模型,实测扬程测量采用水泵进出口压差传感器直接读取,当实际监测的流量和扬程参数在足够精度范围内时,对应的功耗到底偏离设计取值多少,相对能效模型如下:

[0121]

工频单泵的相对能效模型

[0122]

工频泵组的相对能效模型

[0123]

变频单泵的相对能效模型

[0124]

变频泵组的相对能效模型

[0125]

例如,泵及泵组的泵类选型为离心泵或轴流泵或及其组合,在工频或变频条件下,设定泵及泵组的相对能效模型的偏离安全值为90%,持续偏离值为30%,采集泵及泵组最近20个不同工况下的相对能效模型数据,当在采集样本中有超过6个相对能效模型数据低于90%,则表明泵及泵组的硬件本身或所在管路存在问题,需及时排查,避免泵及泵组持续低效运行以及的进一步变劣。

[0126]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所

示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。