1.本发明属于棒线材生产技术领域,尤其涉及一种棒线材原料坯弯曲检测方法、装置、设备及可读存储介质。

背景技术:

2.现阶段,棒线材的原料坯通常为方坯,其横截面的边长通常为150mm至300mm,长度为10米左右,在生产过程中,原料坯(其中,原料坯分为热送钢坯和冷送钢坯两种,热送钢坯的本体为红色,冷送钢坯的本体为灰色)需要通过一段运输辊道再进入加热炉内进行加热。由于多种原因会造成个别原料坯在运送过程中发生弯曲,导致钢坯在炉内加热完毕后,很难顺利出炉,影响生产节奏,甚至会造成设备损坏。

3.为避免上述情况的发生,棒材生产线大多由操作工在生产线旁进行人工目检,发现原料坯弯曲时,手动控制设备进行料坯剔除。但该种方法存在以下缺点:

4.一、操作工的工作强度非常大,且长期受到噪音的影响;

5.二、长时间的现场工作,会造成操作工目检准确率的下降;

6.三、原料坯较长,目检精度有限;

7.四、无法实现自动化的闭环控制,降低生产效率;

8.五、与现阶段减人增效的预期目标不符。

9.针对相关技术中料坯在入炉前无法对其弯曲进行有效检测的问题,目前尚未给出有效的解决方案。

10.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种棒线材原料坯弯曲检测方法、装置、设备及可读存储介质,以克服现有技术的缺陷。

技术实现要素:

11.本发明的目的在于提供一种棒线材原料坯弯曲检测方法、装置、设备及可读存储介质,采用图像处理的方式,在炉前运输辊道附近通过工业相机采集原料坯的图像,自动识别原料坯是否存在弯曲,并将检测结果反馈给自动化控制系统,将弯曲料坯剔除,从而提高检测的准确率和效率,为实现无人化自动生产提供了技术手段。

12.本发明的目的可采用下列技术方案来实现:

13.本发明提供了一种棒线材原料坯弯曲检测方法,包括如下步骤:

14.采集料坯入炉前的图像;

15.对所述图像中所显示的料坯部分进行提取;

16.对提取的所述料坯部分的弯曲度进行检测。

17.在本发明的一较佳实施方式中,所述采集料坯入炉前的图像与所述对所述图像中所显示的料坯部分进行提取之间,还包括:

18.在所述图像中标定出所述料坯部分出现的区域;

19.对所述图像进行畸变矫正。

20.在本发明的一较佳实施方式中,所述在所述图像中标定出所述料坯部分出现的区域包括:在所述图像中标定出四个端点,各所述端点顺序连接所形成的四边形覆盖所述图像中所显示的料坯部分。

21.在本发明的一较佳实施方式中,所述对所述图像进行畸变矫正包括:采用标定板对所述图像进行畸变矫正。

22.在本发明的一较佳实施方式中,当所述料坯为热送钢坯时,所述对所述图像中所显示的料坯部分进行提取包括:

23.提取所述图像中红色通道的灰度值,以获得第一灰度图像;

24.对所述第一灰度图像进行对比度增强处理,以获得第一灰度增强图像;

25.对所述第一灰度增强图像进行二值化处理,以获得二值化图像;

26.在所述二值化图像中选取所述料坯部分所在的图像区域;

27.在所述图像区域中选取所述料坯部分位于远端边缘上所有像素点的坐标。

28.在本发明的一较佳实施方式中,所述在所述二值化图像中选取所述料坯部分所在的图像区域包括:

29.遍历所述二值化图像中所有图像区域,并计算各所述图像区域的面积;

30.将各所述图像区域的面积分别与预设的判定值进行比较;

31.若所述图像区域的面积大于所述预设的判定值,则判断所述图像区域为所述料坯部分所在的图像区域。

32.在本发明的一较佳实施方式中,当所述料坯为冷送钢坯时,所述对所述图像中所显示的料坯部分进行提取包括:

33.提取所述图像中蓝色通道的灰度值,以获得第二灰度图像;

34.对所述第二灰度图像进行边缘检测处理,以获得第二灰度增强图像;

35.对所述第二灰度增强图像进行二值化处理,以获得轮廓线图像;

36.在所述轮廓线图像中选取所述料坯部分位于远端边缘上所有像素点的坐标。

37.在本发明的一较佳实施方式中,所述对提取的所述料坯部分的弯曲度进行检测包括:

38.对选取的所有像素点的坐标进行直线拟合,以获得拟合直线;

39.分别计算所有像素点的坐标与所述拟合直线的距离,以获得距离所述拟合直线最远的像素点的坐标以及所述像素点与所述拟合直线之间的最大距离;

40.将所述像素点与所述拟合直线之间的最大距离与预设的阀值进行比较;

41.若所述像素点与所述拟合直线之间的最大距离大于预设的阀值,则判断所述料坯存在弯曲。

42.本发明提供了一种棒线材原料坯弯曲检测装置,包括:

43.图像采集单元,用于采集料坯入炉前的图像;

44.料坯提取单元,用于对所述图像中所显示的料坯部分进行提取;

45.弯度检测单元,用于对提取的所述料坯部分的弯曲度进行检测。

46.在本发明的一较佳实施方式中,所述图像采集单元为工业相机,将所述工业相机设置于输送辊道的侧上方,以在所述料坯入炉前采集位于所述输送辊道上的所述料坯的图像。

47.在本发明的一较佳实施方式中,所述棒线材原料坯弯曲检测装置还包括:

48.第一图像预处理单元,用于在所述图像中标定出所述料坯部分出现的区域;

49.第二图像预处理单元,用于对所述图像进行畸变矫正。

50.本发明提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述的棒线材原料坯弯曲检测方法。

51.本发明提供了一种计算机可读存储介质,所述计算机可读存储介质存储有执行上述棒线材原料坯弯曲检测方法的计算机程序。

52.由上所述,本发明的棒线材原料坯弯曲检测方法、装置、设备及可读存储介质的特点及优点是:棒线材生产过程中,料坯在进入加热炉之前,对料坯入炉前的图像进行采集,并对图像中所显示的料坯部分进行提取,之后再对提取的图像中的料坯部分的弯曲度进行检测,从而可剔除弯曲度过大的料坯,形成对料坯弯曲检测的闭环控制,不仅能够有效提高检测的准确率和生产效率,而且大大降低操作工的劳动强度,为实现棒线材无人化自动生产提供了技术手段。

53.附图说明

54.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

55.其中:

56.图1:为本发明棒线材原料坯弯曲检测方法的流程图之一。

57.图2:为本发明棒线材原料坯弯曲检测方法的流程图之二。

58.图3:为本发明棒线材原料坯弯曲检测方法的流程图之三。

59.图4:为本发明棒线材原料坯弯曲检测方法的流程图之四。

60.图5:为本发明棒线材原料坯弯曲检测方法的流程图之五。

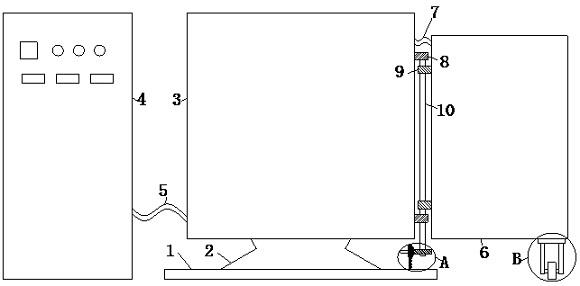

61.图6:为本发明棒线材原料坯弯曲检测方法的流程图之六。

62.图7:为本发明棒线材原料坯弯曲检测方法中工业相机的设置位置图。

63.图8:为本发明棒线材原料坯弯曲检测方法中国际棋盘格标定板的结构示意图。

64.图9:为本发明棒线材原料坯弯曲检测方法中实现圆点阵图标定板的结构示意图。

65.图10:为本发明棒线材原料坯弯曲检测装置的结构框图之一。

66.图11:为本发明棒线材原料坯弯曲检测装置的结构框图之二。

67.图12:为本发明棒线材原料坯弯曲检测装置的结构框图之三。

68.图13:为本发明棒线材原料坯弯曲检测装置的结构框图之四。

69.图14:为本发明棒线材原料坯弯曲检测装置的结构框图之五。

70.图15:为本发明棒线材原料坯弯曲检测装置的网络结构示意图。

71.图16:为本发明棒线材原料坯弯曲检测装置的数据流示意图。

72.本发明中的附图标号为:

73.1、料坯;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、工业相机;

74.3、输送辊道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、加热炉;

75.5、图像处理服务器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、plc控制器;

76.7、交换机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、图像采集单元;

77.20、第一图像预处理单元;

ꢀꢀꢀꢀꢀꢀꢀ

30、第二图像预处理单元;

78.40、料坯提取单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

401、第一提取模块;

79.402、对比度增强模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

403、第一二值化处理模块;

80.404、图像选取模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4041、面积计算模块;

81.4042、第一比较模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4043、第一判断模块;

82.405、第一坐标选取模块;

ꢀꢀꢀꢀꢀꢀꢀꢀ

406、第二提取模块;

83.407、边缘检测模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

408、第二二值化处理模块;

84.409、第二坐标选取模块;

ꢀꢀꢀꢀꢀꢀꢀꢀ

50、弯度检测单元;

85.501、直线拟合模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502、距离计算模块;

86.503、第二比较模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

504、第二判断模块。

具体实施方式

87.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

88.实施方式一

89.如图1、图2所示,本发明提供了一种棒线材原料坯弯曲检测方法,该棒线材原料坯弯曲检测方法包括如下步骤:

90.步骤s101:采集料坯1入炉前的图像;

91.具体的,如图7所示,在现场的加热炉4上游布置输送辊道3,在输送辊道3的侧上方设置工业相机2,在料坯1进入加热炉4之前,通过工业相机2采集图像(其中,图像中含有输送辊道3以及位于输送辊道3上的料坯1),从而完成料坯1入炉前的图像采集。

92.步骤s102:在图像中标定出料坯部分出现的区域;

93.在本发明的一个可选实施例中,步骤s102需要创建roi(region of interest)区域,尽可能的滤除不必要的图像区域(即:图像中不含有料坯1的区域)。

94.进一步的,为了便于对所采集到的图像进行分析,首先需要在图像中标定出料坯1出现的固定区域,这一区域叫做感兴趣区域(roi)。具体方法是在所采集的图像中标定出四个端点,坐标分别为(x1,y1)、(x2,y2)、(x3,y3)、(x4,y4),由这四个端点顺序连接所形成的四边形要能够覆盖图像中所显示的料坯部分(即:图像中的整根料坯均被四边形所覆盖)。后续各步骤中对于图像的处理只针对四边形区域内进行分析,由此可以滤除图像中其他设备、背景等不必要的噪声信息,提高对图像的分析效率。

95.步骤s103:对图像进行畸变矫正;

96.具体的,工业相机2在对图像进行采集时,由于镜头自身的特性以及拍摄的角度不同等原因,工业相机2所获取的图像会发生畸变(如:实际中的长方形物体在图像中会畸变成梯形,或者直线会畸变成曲线等),工业相机2的成像问题会对最终的检测结果造成很大的影响,因此需要对所采集到的图像进行畸变矫正。

97.进一步的,可采用标定板对图像进行畸变矫正。其中,如图8、图9所示,标定板可采用但不限于国际棋盘格标定板或者实心圆点阵图标定板。另外,opencv、halcon等图像处理软件均能够提供上述的图像畸变矫正算子,本发明在实施过程中直接调用相应的图像畸变

矫正算子即可进行图像的畸变矫正处理。

98.步骤s104:对图像中所显示的料坯部分进行提取;

99.对料坯部分进行提取即是找到图像中料坯1的边缘位置,可根据料坯1的不同分为两种情况:第一种中料坯1为热送钢坯,即料坯1本身的温度较高,使其本体呈红色;第二种中料坯1为冷送钢坯,即料坯1本身为常温,其本体呈灰色。

100.情况一,当料坯1为热送钢坯时,如图3所示,步骤s104包括:

101.步骤s1041:提取图像中红色通道的灰度值,以获得第一灰度图像img_red;

102.其中,由于热送钢坯的本体呈红色,而一幅彩色图片(即:采集到图像)中包括r(红色通道)、g(绿色通道)、b(蓝色通道)三个颜色通道,在图像中红色通道上料坯区域的灰度值较高,因此只选取图像中红色通道的灰度值,并将该红色通道的对应区域生成第一灰度图像img_red。

103.步骤s1042:对第一灰度图像img_red进行对比度增强处理,以获得第一灰度增强图像img_enhangced;

104.具体的,在对第一灰度图像img_red进行对比度增强处理过程中,可采用的计算公式为g

new

=g

old

×

a n,其中g

old

为图像的原始灰度值,g

new

为图像增强后的灰度值,a和n分别为参数(可自行调整),一般可设为a=3,n=-400,如果g

new

<0,则g

new

=0;如果g

new

>255,则g

new

=255。经过处理后,得到第一灰度增强图像img_enhangced。

105.步骤s1043:对第一灰度增强图像img_enhangced进行二值化处理,以获得二值化图像img_twovalue;

106.具体的,通过阈值分割算法对第一灰度增强图像img_enhangced进行二值化处理。如果g≦125(该值可根据实际情况调整),则g=0;如果g>125,则g=255;其中g为图像的灰度值。经过处理后,得到二值化图像img_twovalue。在二值化图像img_twovalue上,可能会包含多个图像区域(region),但只有一个图像区域对应着料坯本体,其他图像区域均为背景噪声。

107.步骤s1044:在二值化图像img_twovalue中选取料坯部分所在的图像区域;

108.进一步的,如图4所示,步骤s1044包括:

109.步骤s10441:遍历二值化图像img_twovalue中所有图像区域,并通过计算机自动计算各图像区域的面积s

o

;

110.步骤s10442:将各图像区域的面积s

o

分别与预设的判定值σ(一般σ可根据实际情况自行调整,本发明中可取值为300)进行比较;

111.步骤s10443:若图像区域的面积s

o

大于预设的判定值σ(即:s

o

﹥σ),则判断图像区域为料坯部分所在的图像区域(料坯部分在图像中的连通区域最大)。

112.步骤s1045:在图像区域中选取料坯部分位于远端边缘(即:如图7所示,料坯1的两端中,远离工业相机2的一端为料坯部分的远端,靠近工业相机2的一端为料坯部分的近端,从图像上观察,料坯部分的远端边缘比近端边缘更加清晰,因此,选取远端边缘进行处理)上所有像素点的坐标(x

n

,y

n

)。

113.情况二,当料坯1为冷送钢坯时,如图5所示,步骤s104包括:

114.步骤s1046:提取图像中蓝色通道的灰度值,以获得第二灰度图像img_blue;

115.其中,由于冷送钢坯的本体呈灰色,经现场测试,选取图像中蓝色通道的灰度值,

并将该蓝色通道的对应区域生产第二灰度图像img_blue,此时,图像中料坯区域与其他背景区域的边缘之间较为清晰。

116.步骤s1047:对第二灰度图像img_blue进行边缘检测处理,以获得第二灰度增强图像img_kirsch;

117.具体的,采用标准的kirsch算子对第二灰度图像img_blue进行边缘检测,即可得到第二灰度增强图像img_kirsch,在第二灰度增强图像img_kirsch上,料坯部分的边缘具备较高的灰度值。

118.步骤s1048:对第二灰度增强图像img_kirsch进行二值化处理,以获得轮廓线图像img_edge;

119.具体的,通过阈值分割算法对第二灰度增强图像img_kirsch进行二值化处理。如果g≦240(该值可根据实际情况调整),则g=0;如果g>240,则g=255;其中g为图像的灰度值。经过处理后,得到轮廓线图像img_edge。在轮廓线图像img_edge上显示的即是料坯1的轮廓线。

120.步骤s1049:在轮廓线图像img_edge中选取料坯部分位于远端边缘上所有像素点的坐标(x

n

,y

n

)。

121.步骤s105:对提取的料坯部分的弯曲度进行检测。

122.在本发明的一个可选实施例中,如图6所示,步骤s105包括:

123.步骤s1051:对选取料坯部分位于远端边缘上所有像素点的坐标(x

n

,y

n

)进行直线拟合,以获得拟合直线l;

124.具体的,可利用最小二乘法对料坯部分位于远端边缘上所有像素点的坐标(x

n

,y

n

)进行直线拟合;其中,最小二乘法拟合直线可采用opencv、halcon等图像处理库的通用算子,本发明在实施过程中直接调用相应的算子即可。

125.步骤s1052:分别计算所有像素点的坐标(x

n

,y

n

)与拟合直线l的距离,以获得距离拟合直线l最远的像素点的坐标(x,y)以及该最远的像素点与拟合直线l之间的最大距离d;

126.步骤s1053:将最远的像素点(x,y)与拟合直线l之间的最大距离d与预设的阀值δ进行比较;

127.步骤s1054:若最远的像素点(x,y)与拟合直线l之间的最大距离d大于预设的阀值δ,则判断料坯1存在弯曲。

128.具体的,最大距离d为图像中料坯部分弯曲最大点位于距离料坯部分位于远端边缘的像素距离,d值越大,代表料坯1的弯曲度越高,如果d>δ(δ为参考值,可自行设定),则判定料坯1存在弯曲。其中,δ值的选取需要根据现场实际情况设定,如果现场可容忍的料坯1的最大弯曲距离为d,则δ可取值为d/r,r为所采集的图像与实际环境的比例尺。

129.本发明的棒线材原料坯弯曲检测方法的特点及优点是:

130.该棒线材原料坯弯曲检测方法在棒线材生产过程中,料坯1在进入加热炉4之前,通过工业相机2对料坯1入炉前的图像进行采集,并对图像中所显示的料坯部分进行提取,之后再对提取的图像中的料坯部分的弯曲度进行检测,从而可剔除弯曲度过大的料坯1,形成对料坯弯曲检测的闭环控制,本发明不仅能够有效提高检测的准确率和生产效率,而且大大降低操作工的劳动强度,为实现棒线材无人化自动生产提供了技术手段。

131.实施方式二

132.如图10所示,本发明提供了一种棒线材原料坯弯曲检测装置,包括图像采集单元10、第一图像预处理单元20、第二图像预处理单元30、料坯提取单元40和弯度检测单元50。

133.图像采集单元10,用于采集料坯1入炉前的图像;图像采集单元10可为但不限于工业相机2,将工业相机2设置于输送辊道3的侧上方,以在料坯1入炉前通过工业相机2采集位于输送辊道3上的料坯1的图像。

134.第一图像预处理单元20,用于在图像中标定出料坯部分出现的区域;为了便于对所采集到的图像进行分析,首先需要在图像中标定出料坯1出现的固定区域,这一区域叫做感兴趣区域(roi)。具体方法是在所采集的图像中标定出四个端点,坐标分别为(x1,y1)、(x2,y2)、(x3,y3)、(x4,y4),由这四个端点顺序连接所形成的四边形要能够覆盖图像中所显示的料坯部分(即:图像中的整根料坯均被四边形所覆盖)。后续各步骤中对于图像的处理只针对四边形区域内进行分析,由此可以滤除图像中其他设备、背景等不必要的噪声信息,提高对图像的分析效率。

135.第二图像预处理单元30,用于对图像进行畸变矫正;

136.进一步,可采用标定板对图像进行畸变矫正。标定板可采用但不限于国际棋盘格标定板或者实心圆点阵图标定板。

137.料坯提取单元40,用于对图像中所显示的料坯部分进行提取;

138.当料坯1为热送钢坯时,如图11所示,料坯提取单元40包括第一提取模块401、对比度增强模块402、第一二值化处理模块403、图像选取模块404和第一坐标选取模块405。

139.其中,第一提取模块401,用于提取图像中红色通道的灰度值,以获得第一灰度图像img_red;

140.其中,对比度增强模块402,用于对第一灰度图像img_red进行对比度增强处理,以获得第一灰度增强图像img_enhangced;

141.其中,第一二值化处理模块403,用于对第一灰度增强图像img_enhangced进行二值化处理,以获得二值化图像img_twovalue;

142.其中,图像选取模块404,用于在二值化图像img_twovalue中选取料坯部分所在的图像区域;

143.进一步的,如图12所示,图像选取模块404包括面积计算模块4041、第一比较模块4042和第一判断模块4043。

144.其中,面积计算模块4041,用于遍历二值化图像img_twovalue中所有图像区域,并通过计算机自动计算各图像区域的面积s

o

;

145.其中,第一比较模块4042,用于将各图像区域的面积s

o

分别与预设的判定值σ进行比较;

146.其中,第一判断模块4043,用于若图像区域的面积s

o

大于预设的判﹥定值σ(即:s

o

﹥σ),则判断图像区域为料坯部分所在的图像区域。

147.当料坯1为冷送钢坯时,如图13所示,料坯提取单元40包括第二提取模块406、边缘检测模块407、第二二值化处理模块408和第二坐标选取模块409。

148.其中,第二提取模块406,用于提取图像中蓝色通道的灰度值,以获得第二灰度图像img_blue;

149.其中,边缘检测模块407,用于对第二灰度图像img_blue进行边缘检测处理,以获

得第二灰度增强图像img_kirsch;

150.其中,第二二值化处理模块408,用于对第二灰度增强图像img_kirsch进行二值化处理,以获得轮廓线图像img_edge;

151.其中,第二坐标选取模块409,用于在轮廓线图像img_edge中选取料坯部分位于远端边缘上所有像素点的坐标(x

n

,y

n

)。

152.弯度检测单元50,用于对提取的料坯部分的弯曲度进行检测。

153.进一步的,如图14所示,弯度检测单元50包括直线拟合模块501、距离计算模块502、第二比较模块503和第二判断模块504。

154.其中,直线拟合模块501,用于对选取料坯部分位于远端边缘上所有像素点的坐标(x

n

,y

n

)进行直线拟合,以获得拟合直线l;

155.其中,距离计算模块502,用于分别计算所有像素点的坐标(x

n

,y

n

)与拟合直线l的距离,以获得距离拟合直线l最远的像素点的坐标(x,y)以及该最远的像素点与拟合直线l之间的最大距离d;

156.其中,第二比较模块503,用于将最远的像素点(x,y)与拟合直线l之间的最大距离d与预设的阀值δ进行比较;

157.其中,第二判断模块504,用于对料坯1是否存在弯曲进行判断,若最远的像素点(x,y)与拟合直线l之间的最大距离d大于预设的阀值δ,则判断料坯1存在弯曲。

158.在本发明的一个可选实施例中,如图15、图16所示,棒线材原料坯弯曲检测装置还包括图像处理服务器5、交换机7和plc控制器6,工业相机2和图像处理服务器5分别通过交换机7与plc控制器6连接。在现场通过plc控制器6检测到料坯1通过后,plc控制器6向图像处理服务器5发送触发信号,并将料坯1的类型(料坯1为热送钢坯还是冷送钢坯)发送给图像处理服务器5,图像处理服务器5向工业相机2发送请信号,以控制工业相机2对图像进行采集,工业相机2将采集到的图像信息返回至图像处理服务器5,图像处理服务器5通过上述的棒线材原料坯弯曲检测方法对料坯1的弯曲度进行检测,并将检测结果发送给plc控制器6,由plc控制器6发送操作信号,以便操作工将弯曲度过大的料坯1剔除。

159.本发明的棒线材原料坯弯曲检测装置的特点及优点是:

160.该棒线材原料坯弯曲检测装置,在棒线材生产过程中,料坯1在入炉前需要检测是否发生弯曲,但是缺乏有效的检测手段,无法形成闭环控制,目前多是通过人工目检的方式完成。针对该问题,本发明采用图像处理的装置,通过对料坯1输送过程中的图像进行采集和处理,从而对料坯1实际的弯曲度进行检测,有效提高检测的准确率和工作效率,为实现无人化自动生产提供了技术手段。

161.实施方式三

162.本发明提供了一种计算机设备,该计算机设备包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现上述的棒线材原料坯弯曲检测方法。

163.具体的,该计算机设备可以是计算机终端、服务器或者类似的运算装置。

164.实施方式四

165.本发明提供了一种计算机可读存储介质,该计算机可读存储介质存储有执行上述棒线材原料坯弯曲检测方法的计算机程序。

166.具体的,计算机可读存储介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机可读存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd

‑

rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读存储介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

167.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

168.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

169.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

170.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

171.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。