1.本发明涉及汽车仿真技术领域,尤其涉及一种湿式离合器滑摩、结合及分离过程温升仿真方法。

背景技术:

2.湿式离合器是整车动力系统中关键的动力传递部件,而其冷却润滑情况是非常关键的,因为在离合器换挡阶段,离合器摩擦片与钢片间会发生滑动摩擦,如果没有得到适当的润滑,会导致离合器钢片发蓝,甚至导致离合器烧片而无法传递动力。过去,离合器的供油量主要依赖于离合器供应商的经验,一般而言,需要在离合器滑摩阶段给予更多的流量,以某型号的离合器片为例,供应商建议在离合器滑摩阶段应给予1.5l/min~2l/min的润滑油量,而非滑摩阶段流量只需0.8l/min~1.2l/min。但是该流量仅为过往经验值,并不针对特定的离合器工况,依然可能存在冷却润滑过度或冷却润滑不足的情况。

3.此外,离合器通常在一个滑摩、结合及分离循环中,可能并不会出现过温问题,因为初始离合器的温度较低。但是,在经历多个相同或不同的循环后,离合器的最大温度会升高并且达到稳定状态,如果在离合器分离冷却阶段给予的流量不足,可能会导致离合器在频繁的分离与结合循环后出现温度过高而烧片的情况。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种湿式离合器滑摩、结合及分离过程温升仿真方法,用于解决现有离合器分离冷却阶段给予的流量不足,可能导致离合器在频繁的分离与结合循环后出现温度过高而烧片的问题。

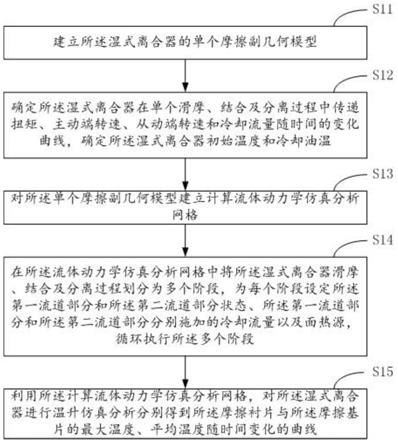

5.本发明提供的一种湿式离合器滑摩、结合及分离过程温升仿真方法,所述方法包括:

6.s11、建立所述湿式离合器的单个摩擦副几何模型,所述单个摩擦副几何模型包括钢片、摩擦衬片和摩擦基片,其中所述摩擦衬片贴合所述摩擦基片设置且朝向所述钢片,所述摩擦衬片两端设置有第一流道部分,所述钢片与所述摩擦衬片之间设置有第二流道部分;

7.s12、确定所述湿式离合器在单个滑摩、结合及分离过程中传递扭矩、主动端转速、从动端转速和冷却流量随时间的变化曲线,确定所述湿式离合器初始温度和冷却油温;

8.s13、对所述单个摩擦副几何模型建立计算流体动力学仿真分析网格;

9.s14、在所述流体动力学仿真分析网格中将所述湿式离合器滑摩、结合及分离过程划分为多个阶段,为每个阶段设定所述第一流道部分状态和所述第二流道部分状态、所述第一流道部分和所述第二流道部分分别施加的冷却流量以及面热源,循环执行所述多个阶段;

10.s15、利用所述计算流体动力学仿真分析网格,对所述湿式离合器进行温升仿真分析分别得到所述钢片与所述摩擦衬片的最大温度、平均温度随时间变化的曲线。

11.进一步地,在所述计算流体动力学仿真分析网格中每一所述钢片、每一所述摩擦衬片和每一所述摩擦基片的厚度方向网格层数均不少于两层。

12.进一步地,步骤s14中在所述流体动力学仿真分析网格中将所述湿式离合器滑摩、结合及分离过程划分为多个阶段具体包括结合滑摩阶段、完全结合阶段、分离过程阶段和完全分离阶段,其中:

13.所述结合滑摩阶段从离合器发生结合滑摩初始时刻至离合器滑摩结束时刻,所述完全结合阶段从离合器滑摩结束时刻至离合器结合结束时刻,所述分离过程阶段从离合器结合结束时刻至离合器完全分离时刻,所述完全分离阶段从离合完全分离时刻至下一周期离合器发生结合滑摩初始时刻。

14.进一步地,步骤所述为每个阶段设定所述第一流道部分状态和所述第二流道部分状态、所述第一流道部分和所述第二流道部分分别施加的冷却流量以及面热源具体包括:

15.在所述离合器发生结合滑摩初始时刻,不激活所述第二流道部分,将所述钢片向所述摩擦衬片位移至与所述摩擦衬片至刚好接触;

16.在所述结合滑摩阶段,从所述离合器发生结合滑摩初始时刻至所述离合器滑摩结束时刻,在所述钢片与所述摩擦衬片接触面之间施加随时间t与接触面半径r变化的面热源q(t,r),主动端根据所述主动端转速转动而从动端根据所述从动端转速转动,在所述第一流道部分进口位置施加冷却流量q(t);

17.在所述完全结合阶段,从所述离合器滑摩结束时刻至所述离合器结合结束时刻,继续不激活所述第二流道部分,在所述钢片与所述摩擦衬片接触面之间施加面热源为0,主动端根据所述主动端转速转动而从动端根据所述从动端转速转动,在所述第一流道部分进口位置施加冷却流量q(t);

18.在所述分离过程阶段,从所述离合器结合结束时刻至所述离合器完全分离时刻,继续不激活所述第二流道部分,在所述钢片与所述摩擦衬片接触面之间施加的面热源为0,主动端根据所述主动端转速转动而从动端根据所述从动端转速转动,在所述第一流道部分进口位置施加冷却流量q(t);

19.在所述离合器完全分离时刻,激活所述第二流道部分,将所述钢片向与所述摩擦衬片相反的方向位移至刚分离状态下的位置;

20.在所述完全分离阶段,从所述离合器完全分离时刻至下一周期离合器发生结合滑摩初始时刻,继续激活所述第二流道部分,在所述钢片与所述摩擦衬片接触面之间施加的面热源为0,主动端根据所述主动端转速转动而从动端根据所述从动端转速转动,在所述第一流道部分进口位置施加冷却流量qc(t),而在所述第二流道部分进口施加冷却流量qδ(t),所述qδ(t)=q(t)-qc(t)。

21.进一步地,所述面热源q(t,r)计算公式具体为:

22.所述m(t)为传递扭矩,所述r为所述钢片与所述摩擦衬片的接触面半径,所述δω(t)为主动端转速与从动端转速的转速差,所述a为所述钢片与所述摩擦衬片的接触面积,所述a为所述湿式离合器的摩擦副数量,所述r

m

为摩擦衬片的平均半径。

23.实施本发明,具有如下有益效果:

24.通过本发明,根据预设传递扭矩、主动端转速、从动端转速随时间的变化曲线以及冷却流量,仿真计算湿式离合器在多个滑摩、结合及分离过程中钢片温度与摩擦衬片温度变化,当仿真得到温度过高时,可以反向调整传递扭矩、主动端转速、从动端转速、冷却流量等相关参数,降低多个滑摩周期的温升,解决现有离合器分离冷却阶段给予的流量不足,可能导致离合器在频繁的分离与结合循环后出现温度过高而烧片的问题。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1是本发明实施例提供的湿式离合器滑摩、结合及分离过程温升仿真方法的流程图。

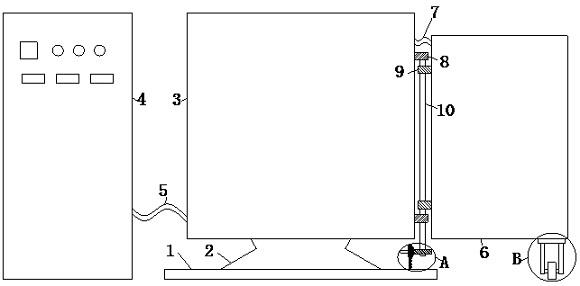

27.图2是本发明实施例提供的单个摩擦副几何模型的结构图。

28.图3是本发明实施例提供的单个滑摩、结合及分离过程中传递扭矩的时间曲线图。

29.图4是本发明实施例提供的单个滑摩、结合及分离过程中主动端转速的时间曲线图。

30.图5是本发明实施例提供的单个滑摩、结合及分离过程中从动端转速的时间曲线图。

31.图6是本发明实施例提供的多个滑摩、结合及分离过程的钢片温度的时间曲线图。

32.图7是本发明实施例提供的多个滑摩、结合及分离过程的摩擦衬片温度的时间曲线图。

具体实施方式

33.本专利中,仿真计算钢片温度与摩擦衬片温度与时间关系,对于钢片温度或者摩擦衬片温度过高的情况主动干预,以下结合附图和实施例对该具体实施方式做进一步说明。

34.如图1所示,本发明实施例提供湿式离合器滑摩、结合及分离过程温升仿真方法,所述方法包括:

35.s11、建立所述湿式离合器的单个摩擦副几何模型。

36.参考图2,所述图2示出了所述湿式离合器的摩擦副几何模型,所述单个摩擦副几何模型包括钢片、摩擦衬片和摩擦基片,其中所述摩擦衬片贴合所述摩擦基片设置且朝向所述钢片,所述摩擦衬片两端设置有第一流道部分,所述钢片与所述摩擦衬片之间设置有第二流道部分。第一流道部分和第二流道部分用于供油进行润滑和冷却所述湿式离合器。

37.s12、确定所述湿式离合器在单个滑摩、结合及分离过程中传递扭矩、主动端转速、从动端转速和冷却流量随时间的变化曲线,确定所述湿式离合器初始温度和冷却油温。

38.需要说明的是,步骤s11和步骤s12无先后顺序限制。

39.参考图3、图4和图5,图3、图4和图5分别示出了单个滑摩、结合及分离过程中传递扭矩、主动端转速、从动端转速随时间的变化曲线,冷却流量随时间不发生变化。

40.s13、对所述单个摩擦副几何模型建立计算流体动力学仿真分析网格。

41.需要说明的是,在所述计算流体动力学仿真分析网格中每一所述钢片、每一所述摩擦衬片和每一所述摩擦基片的厚度方向网格层数均不少于两层,这样设置的目的是为了保障后续步骤计算结果的准确性。

42.s14、在所述流体动力学仿真分析网格中将所述湿式离合器滑摩、结合及分离过程划分为多个阶段,为每个阶段设定所述第一流道部分状态和所述第二流道部分状态、所述第一流道部分和所述第二流道部分分别施加的冷却流量以及面热源,循环执行所述多个阶段。

43.具体地,在所述流体动力学仿真分析网格中将所述湿式离合器滑摩、结合及分离过程划分为多个阶段,所述多个阶段包括结合滑摩阶段、完全结合阶段、分离过程阶段和完全分离阶段,其中:

44.所述结合滑摩阶段从离合器发生结合滑摩初始时刻至离合器滑摩结束时刻,所述完全结合阶段从离合器滑摩结束时刻至离合器结合结束时刻,所述分离过程阶段从离合器结合结束时刻至离合器完全分离时刻,所述完全分离阶段从离合完全分离时刻至下一周期离合器发生结合滑摩初始时刻。

45.进一步地,步骤所述为每个阶段设定所述第一流道部分和所述第二流道部分状态、所述第一流道部分和所述第二流道部分分别施加的冷却流量以及面热源具体包括:

46.从离合器发生结合滑摩初始时刻,不激活所述第二流道部分,将所述钢片向所述摩擦衬片位移至与所述摩擦衬片至刚好接触;

47.在所述结合滑摩阶段,从所述离合器发生结合滑摩初始时刻至所述离合器滑摩结束时刻,在所述钢片与所述摩擦衬片接触面之间施加随时间t与接触面半径r变化的面热源q(t,r),主动端根据所述主动端转速转动而从动端根据所述从动端转速转动,在所述第一流道部分进口位置施加冷却流量q(t);

48.需要说明的是,在所述结合滑摩阶段,在所述离合器发生结合滑摩初始时刻,主动端转速与从动端转速的转速差最大,在所述离合器滑摩结束时刻,主动端转速与从动端转速的转速差最小。

49.还进一步需要说明的是,主动端是指所述钢片,从动端是指所述摩擦衬片。

50.还需要说明的是,所述面热源q(t,r)计算公式具体为:

51.所述m(t)为传递扭矩,所述r为所述钢片与所述摩擦衬片的接触面半径,所述δω(t)为主动端转速与从动端转速的转速差,所述a为所述钢片与所述摩擦衬片的接触面积,所述a为所述湿式离合器的摩擦副数量,所述r

m

为摩擦衬片的平均半径。

52.在所述完全结合阶段,从所述离合器滑摩结束时刻至所述离合器结合结束时刻,继续不激活所述第二流道部分,在所述钢片与所述摩擦衬片接触面之间施加面热源为0,主动端根据所述主动端转速转动而从动端根据所述从动端转速转动,在所述第一流道部分进口位置施加冷却流量q(t);

53.需要说明的是,在所述完全结合阶段,主动端转速与从动端转速相等。

54.在所述分离过程阶段,从所述离合器结合结束时刻至所述离合器完全分离时刻,

继续不激活所述第二流道部分,在所述钢片与所述摩擦衬片接触面之间施加的面热源为0,主动端根据所述主动端转速转动而从动端根据所述从动端转速转动,在所述第一流道部分进口位置施加冷却流量q(t);

55.需要说明的是,所述离合器完全分离时刻是指所述钢片与所述摩擦衬片刚好脱离接触瞬间,此时从动端转速降为零,而主动端依然保持原有的主动端转速。

56.在所述离合器完全分离时刻,激活所述第二流道部分,将所述钢片向与所述摩擦衬片相反的方向位移至刚分离状态下的位置;

57.在所述完全分离阶段,从所述离合器完全分离时刻至下一周期离合器发生结合滑摩初始时刻,继续激活所述第二流道部分,在所述钢片与所述摩擦衬片接触面之间施加的面热源为0,主动端根据所述主动端转速转动而从动端不转动,在所述第一流道部分进口位置施加冷却流量qc(t),而在所述第二流道部分进口施加冷却流量qδ(t),所述qδ(t)=q(t)-qc(t)。

58.需要说明的是,所述qc(t)计算公式具体为:

59.q

c

(t)=q(t)

×

a

c

/(a

c

a

δ

),所述q(t)为冷却流量随时间的变化曲线,所述a

c

为第一流道部分进口面积,所述a

δ

为第二流道部分进口面积。

60.在本实施例中,结合图3、图4和图5,在所述湿式离合器滑摩、结合及分离过程中,一个周期为14s,传递扭矩m(t)在0s至8s时间段内为150nm,在8s至8.3s时间段内从150nm线性下降至0nm,在8.3s至14s时间段内一直保持0nm;主动端转速ω1(t)则在一个周期内保持为1200rpm,从动端转速ω2(t)在0s到2s间从0rpm线性上升至1200rpm,然后在2s到8s时候保持1200rpm,在8s到8.3s之间从1200rpm线性下降至0rpm;冷却流量曲线q(t),在本例中一个周期内保持为1l/min;周期数n=6,且每个周期的传递扭矩、主动端转速、从动端转速和流量变化是一样的。在本例中离合器的离合器初始温度t0和冷却油温t油均为120℃;在8.3s开始激活所述第二流道部分,将所述钢片向与所述摩擦衬片相反的方向位移至刚分离状态下的位置,在所述第一流道部分进口位置施加冷却流量变为0.65l/min,而在钢片与摩擦衬片间流道进口位置施加冷却流量0.35l/min。

61.s15、利用所述计算流体动力学仿真分析网格,对所述湿式离合器进行温升仿真分析分别得到所述摩擦衬片与所述摩擦基片的最大温度、平均温度随时间变化的曲线。

62.通过对上述步骤s14中描述实施例进行仿真分析,分别得到所述钢片与所述摩擦衬片的最大温度、平均温度随时间变化的曲线;图6是所述钢片的最大温度与平均温度变化曲线,图7是所述摩擦衬片的最大温度、平均温度变化曲线。

63.进一步需要说明的是,如果仿真计算得到钢片或者摩擦衬片的温度过高,则需要主动干预步骤s12中确定的相关参数,使得最后步骤s15仿真计算结果保障湿式离合器能够稳定运行,不出现钢片或者摩擦衬片的温度过高的问题。

64.实施本发明,具有如下有益效果:

65.通过本发明,根据预设传递扭矩、主动端转速、从动端转速随时间的变化曲线以及冷却流量,仿真计算湿式离合器在多个滑摩、结合及分离过程中钢片温度与摩擦衬片温度变化,当仿真得到温度过高时,可以反向调整传递扭矩、主动端转速、从动端转速、冷却流量等相关参数,降低多个滑摩周期的温升,解决现有离合器分离冷却阶段给予的流量不足,可能导致离合器在频繁的分离与结合循环后出现温度过高而烧片的问题。

66.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。