1.本发明涉及一种应用于诱导轮空化实验的压力控制系统,可通过该压力控制系统为泵空化实验系统循环回路提供满足实验要求的压力和含气量。

背景技术:

2.空化是指环境压力低于饱和蒸汽压时液体发生的相变现象,其初生过程不仅取决于环境压力,还与液体中已溶于和不溶于液体中的气体含量、表面张力、粘性等因素有关。其中已溶于和不溶于液体中的气体含量对空化的发展和诱导轮空化性能有较大影响,这些气体在低压区会析出来且其体积会增大,成为诱发空化初生的空化核子,促进空化的发生,因此在开展以水为介质的空化实验时,需合理控制液体中的含气量,以减小其对实验效果的影响。传统泵水力实验系统直接通过高压气源向储水箱增压,因此压力升高的同时会导致溶于和不溶于水中气体的含量显著增加。同时由于不具备除气装置,实验段的来流中通常含有一定量的溶解气体同样可能成为诱发空化初生的空化核子,促进空化初生,因此这种实验系统不能准确获得被实验产品的汽蚀性能。

技术实现要素:

3.为了减小空化实验过程中实验系统增压系统导致含气量增大对被试产品汽蚀性能的影响,本发明提供了一种应用于诱导轮空化实验的压力控制系统,通过该系统可实现诱导轮空化实验中增压、减压和除气三种功能。通过除气降低实验系统回路中水的含气量,减小含气量对空化发生的影响,同时在含气量水平较低的条件下实现增压或减压,提升了空化实验的可信度。

4.在实验系统的储水箱内部安装塑胶气囊,与高压气源相连,通过气囊内压力(体积)的变化实现对储水箱的增压和减压;同时储水箱连接有除气循环回路,可在正式开始实验前,对储水箱中的水进行除气,通过对回路的优化设计,将增压、减压和除气功能集中于一体,通过不同阀门和泵组的配合实现不同的调节功能。

5.本发明的技术解决方案是:

6.一种应用于诱导轮空化实验的压力控制系统,其特殊之处在于:包括气囊1、储水箱2、除气罐3、增压单元、减压单元和除气单元;

7.所述气囊1设置在储水箱2内且位于顶部,气囊1与高压气通路7连通;

8.所述除气罐3与储水箱2连通,除气罐3用于使罐中水的气体析出;

9.所述增压单元与气囊1相连,通过向对气囊1充入高压气,使得气囊1体积膨胀,并对储水箱2内的水进行挤压,完成对储水箱2的增压;

10.所述减压单元与气囊1相连,通过逐步将气囊1中气体排出,降低气囊1的压力使气囊1体积缩减,完成对储水箱2的减压;

11.所述除气单元、储水箱2和除气罐3实现连通循环,储水箱2中的水经除气罐3过滤析出气体,除气单元在除气罐3内制造低压环境,将析出气体排出,完成对储水箱2的除气。

12.进一步地,所述除气罐3包括罐体30、喷嘴31、挡板32、圆筒37、隔板36、溶氧仪38;

13.所述罐体30上设置有入水口33和出水口34;

14.所述隔板36设置在罐体30内,且将罐体30隔为下腔体301和上腔体302;

15.所述入水口33与下腔体301连通,出水口34与上腔体302下部连通;

16.所述圆筒37下端面与隔板36连接;

17.所述喷嘴31连通下腔体301和圆筒37且喷口朝向圆筒37;

18.所述挡板32设置在圆筒37的上端面,挡板32上设有多个过滤孔;

19.所述溶氧仪38设置在上腔体302内,且伸出罐体30。

20.进一步地,所述喷嘴31的内孔分为三段,三段长度分别为4mm、21mm和1mm;

21.所述喷嘴31的三段内孔半径自下而上逐渐减小,内径分别为6mm、3mm和1mm。

22.水经过流通面积逐渐减小的小孔时,流场局部压力会逐渐减小,有助于水中非溶解性气体的析出。

23.进一步地,所述挡板32沿径向等间距分布有小孔,用于有效过滤水中的气泡和杂质;

24.所述挡板32的外径为180mm,小孔的直径为0.5mm。

25.进一步地,所述挡板32沿径向等间距分布有9排小孔。

26.进一步地,所述储水箱2上安装有安全阀10和排气阀11;

27.所述安全阀10打开压力设定为工作使用压力的1.05~1.1倍,用于防止储水箱内压力过高引起安全隐患;

28.所述增压单元包括设置在储水箱2和高压气源之间的高压气通路7、以及设置在高压气通路7上的第一调节阀15和第一流量计6;

29.除气单元包括依次连接的第二流量计14、循环泵4和第二调节阀16;

30.所述第二流量计14的入口接储水箱2的下部,所述循环泵4的出口接除气罐3的入水口,除气罐3的出水口接所述第二调节阀16的入口,第二调节阀16的出口接储水箱2的顶部;

31.减压单元包括排气通路8、抽气通路9和连通排气通路8和抽气通路9的第四调节阀18;

32.所述排气通路8上设置有第五调节阀19,所述第五调节阀19的入口与气囊1连通,第五调节阀19的出口连通外部大气;

33.所述抽气通路9上依次设置有第三调节阀17和真空泵5;所述第三调节阀17的入口与除气罐3的顶部连通;

34.所述第四调节阀18的入口与气囊1连通,第四调节阀18的出口与真空泵5的入口连通;所述真空泵5的出口接水源。

35.进一步地,所述第一调节阀15、第二调节阀16、第三调节阀17、第四调节阀18和第五调节阀19均为粗调节阀、细调节阀和微调节阀并联;

36.所述粗调节阀、细调节阀平衡笼式单座调节阀;

37.所述微调节阀为低噪音笼式调节阀。

38.进一步地,所述粗调节阀151、细调节阀152和微调节阀153均为线性调节阀,调节精度均为

±

1%,口径分别为80mm、50mm和25mm;

39.所述粗调节阀151、细调节阀152初步按流量调节范围为0~150l/s,压降按0.2mpa计算,阀门c

v

值分别为148.9和75;

40.所述微调节阀153c

v

值为4.0。

41.进一步地,所述储水箱2罐体采用不锈钢材料,储水箱2的设计温度不低于100℃;

42.在标准大气压下,所述气囊1容积相对储水箱2容积占比为4%;

43.所述除气罐3采用不锈钢材料,除气罐3的有效容积相对储水箱2的容积占比为6%。

44.本发明还提供了采用上述应用于诱导轮空化实验的压力控制系统的诱导轮空化实验的压力控制方法,其特殊之处在于:包括增压工况、减压工况和除气工况;

45.三种工况首先需要对气囊1适当充气,保持内部压力为一个标准大气压,关闭所有调节阀;对储水箱2充满水,与气囊1贴合;

46.所述增压工况包括以下步骤:

47.s101:连通高压气通路7,向气囊1充入高压气,使得气囊1体积膨胀,并对储水箱2内的水进行挤压;

48.s102:通过调节第一调节阀15中的粗调节阀、细调节阀和微调节阀,精确调节储水箱2的压力至达到实验要求压力;

49.s103:关闭第一调节阀15,停止充气;

50.所述减压工况包括以下步骤:

51.s201:连通排气通路8,调节第五调节阀19,使得气囊1中的气体排出大气,气囊1体积缩小,减小储水箱2内的水进行挤压;

52.s202:连通抽气通路9并启动真空泵5,同时配合调节调节第五调节阀19和第四调节阀18,使气囊1中的气体进一步排出,减小储水箱2的压力至达到实验要求压力;

53.s203:关闭真空泵5、第五调节阀19和第四调节阀18,停止排气;

54.s204:实验完成后,打开第五调节阀19,大气进入气囊1,压力恢复到大气压状态,气囊1处于自由状态;

55.所述除气工况包括以下步骤:

56.s301:打开排气阀11,调节第二调节阀16使得储水箱2的水位除气罐3内的水位平齐,关闭排气阀11;

57.s302:开启循环泵4,使得储水箱2和除气罐3之间实现连通,储水箱2和除气罐3之间的水循环,水流喷嘴31流速增大,水流经过挡板32过滤掉水中的气泡和杂质;

58.s303:连通抽气通路9并启动真空泵5,调节调节第三调节阀17,将出的气体持续排出;

59.s304:通过溶氧仪38实时监控储水箱2水中的含氧量,判断储水箱2水的含气量,直至储水箱2的含气量降低至实验要求;

60.s305:关闭第二调节阀16和第三调节阀17,关闭循环泵4和真空泵5,完成外循环除气。

61.与现有技术相比,本发明的优点在于:

62.1.储水箱中安装有气囊,避免了来自高压气源的气体与储水箱中的水直接接触,从而增压过程中不会在水中引入过高的含气量。

63.2.具备除气能力,可在开展空化实验前,对实验系统中的水进行除气,降低水中含气量,提升空化实验的可信度。

64.3.在含气量水平较低的条件下实现增压或减压,提升了空化实验的可信度。

65.4.为了减小空化实验过程中实验系统增压系统导致含气量增大对被试产品汽蚀性能的影响。

附图说明

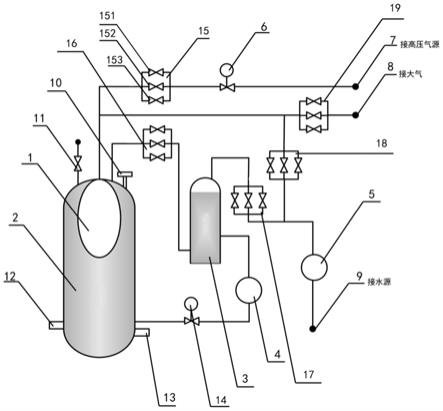

66.图1为本发明应用于诱导轮空化实验的压力控制系统的示意图;

67.图2为本发明应用于诱导轮空化实验的压力控制系统中除气罐的结构示意图;

68.图3为本发明应用于诱导轮空化实验的压力控制系统中除气罐内喷嘴结构示意图;

69.图4为本发明应用于诱导轮空化实验的压力控制系统中除气罐内挡板结构示意图。

70.附图标记:1

‑

气囊,2

‑

储水箱,3

‑

除气罐,4

‑

循环泵,5

‑

真空泵,6

‑

第一流量计,7

‑

接高压气源,8

‑

接大气,9

‑

接水源,10

‑

安全阀,11

‑

排气阀,12

‑

注水口,13

‑

排水口,14

‑

第二流量计15

‑

第一调节阀,151

‑

粗调节阀、152

‑

细调节,153

‑

微调节阀,16

‑

第二调节阀,17

‑

第三调节阀,18

‑

第四调节阀,19

‑

第五调节阀;

71.30

‑

罐体,31

‑

喷嘴,32

‑

挡板,33

‑

入水口,34

‑

出水口,36

‑

隔板,37

‑

圆筒,38

‑

溶氧仪。

具体实施方式

72.以下结合附图及具体实施例对本发明作进一步地描述。

73.如图1所示,应用于诱导轮空化实验的压力控制系统,包括储水箱2和增压单元,储水箱2罐体采用不锈钢材料,以防止实验介质水的腐蚀,设计温度不低于100℃。标准大气压下气囊体积相对储水箱容积占比为4%,与罐体之间通过可靠密封进行连接,储水箱2上安装有安全阀10和排气阀11,安全阀10打开压力设定为工作使用压力的1.05~1.1倍,用于防止储水箱内压力过高引起安全隐患。

74.增压单元包括高压气源、设置在储水箱2和高压气源之间的高压气通路7、以及设置在高压气通路7上的第一调节阀15和第一流量计6,与现有技术相比增加了气囊1、除气单元和减压单元。气囊1使用耐高温的橡胶材料,设置在储水箱2内且位于顶部,高压气通路7与气囊1连通。

75.除气单元包括依次连接的第二流量计14、循环泵4、除气罐3、第二调节阀16;第二流量计14的入口接储水箱2的下部,第二调节阀16的出口接储水箱2的顶部;除气罐3用于使罐中水的溶解或不溶解的气体析出;

76.减压单元包括排气通路8、抽气通路9和连通排气通路8和抽气通路9的第四调节阀18;排气通路8上设置有第五调节阀19,第五调节阀19的入口与气囊1连通,第五调节阀19的出口连通外部大气;

77.抽气通路9上依次设置有第三调节阀17和真空泵5,第三调节阀17的入口与除气罐3的顶部连通;第四调节阀18的入口与气囊1连通,第四调节阀18的出口与真空泵5的入口连

通,真空泵5的出口接水源。

78.如图2所示的除气罐3为非标设计,除气罐3采用不锈钢材质,其有效容积与储水箱容积比例为6%。其工作原理是采用降压法进行除气,使储水箱2和除气罐3实现连通,经除气罐3中的气体析出筒过滤析出气体,利用真空泵5制造低压环境,将析出气体排出,达到实验要求。

79.除气罐3包括罐体30、隔板36、溶氧仪38和气体析出部分。罐体30上设置有入水口33和出水口34,入水口33、出水口34和出气口均采用法兰连接。

80.罐体30内设置有隔板36,且将罐体30隔为下腔体301和上腔体302,入水口33与下腔体301连通,出水口34与上腔体302下部连通。气体析出部分包括喷嘴31、挡板32和圆筒37,圆筒37下端面与隔板36连接,喷嘴31连通下腔体301和圆筒37且喷口朝向圆筒37。喷嘴31用于增大进入除气罐3的水流速度,使水流进入圆筒37,水流经过设置在圆筒37的上端面具有多孔过滤功能的挡板32,过滤水中的气泡和杂质。罐体30内设置有溶氧仪38,开启真空泵5在除气罐3上方抽气,制造负压环境,在负压环境下,水中析出的气体被抽出,直至设置在罐体30内的溶氧仪38监测的含氧量达到实验要求,完成除气过程。

81.所述喷嘴31用于增大进入除气罐3的水流速度,使水流进入圆筒37,通过挡板32实现气体析出。喷嘴31内孔分为三段,三段长度分别为4mm、21mm和1mm,三段内孔半径自下而上逐渐减小,内径分别为6mm、3mm和1mm。水经过流通面积逐渐减小的小孔时,流场局部压力会逐渐减小,有助于水中非溶解性气体的析出。

82.所述挡板32外径为180mm,挡板32沿径向等间距布置了9排均匀分布的小孔,小孔直径为0.5mm,可实现水中气泡和杂质的有效过滤。

83.系统中的第一调节阀15、第二调节阀16、第三调节阀17、第四调节阀18、第五调节阀19均为口径分别为80mm、50mm和25mm的粗调节阀、细调节阀和微调节阀并联,粗调节阀、细调节阀和微调节阀都是线性调节阀,调节精度为

±

1%,其中粗调节阀、细调节阀为平衡笼式单座调节阀,初步按流量调节范围0~150l/s,压降0.2mpa计算,阀门c

v

值分别为148.9和75,微调节阀为低噪音笼式调节阀,其c

v

值为4.0。

84.通过不同部件的配合可实现增压、减压和除气三种工况。为保证系统具有足够的调节能力,对气囊适当充气,保持内部压力为一个标准大气压,然后图中其他阀门均保持关闭,对储水箱进行充水,水箱完全充满,以保证气囊与水完全贴合,然后根据实验所需工况进行调节。

85.增压工况:

86.增压过程采用对气囊1充入高压气,气囊1体积膨胀,对储水箱2内的水进行挤压,实现储水箱2的增压。

87.首先对气囊1适当充气,保持内部压力为一个标准大气压,关闭所有调节阀,对储水箱2进行充水至水箱完全充满,以保证气囊1与水完全贴合,然后根据实验所需工况进行压力控制。打开高压气路上的第一调节阀15中的粗调节阀,关闭其他所有调节阀,对气囊1充入高压气,增加储水箱2中的压力,当储水箱2压力接近目标压力值时,关闭粗调节阀,根据压力值选择细调节阀或微调节阀继续进行充气,精确调节储水箱2压力,储水箱2中压力满足要求时,关闭细调节阀或微调节阀,停止充入高压气,完成实验要求的压力增加工况。

88.减压工况:

89.减压过程采用对气囊1排出气体,再利用真空泵5抽气,进一步降低气囊压力,气囊1体积缩减,实现储水箱2的减压。

90.首先减压开始前,储水箱2充水至水箱完全充满,气囊1与水完全贴合,气囊1适当充气,处于自由状态,打开第五调节阀19中的粗调节阀,关闭其他所有调节阀,使气囊1内的高压空气排入大气中,当气囊1内压力接近大气压时,关闭第五调节阀19中的粗调节阀,根据需要打开细调节阀或微调节阀调节的排气速率,然后打开第四调节阀18中的任一调节阀,启动真空泵5进行抽气,以继续降低气囊1的压力,保证实验要求的压力值。实验完成后,关闭真空泵5和第四调节阀18,打开第五调节阀19中的粗调节阀,大气进入气囊1,压力恢复到大气压状态时,关闭第五调节阀19,此时气囊1处于自由状态。

91.除气工况:

92.除气过程采用降压法除气,使储水箱2和除气罐3实现连通,经除气罐3中的气体析出筒过滤析出气体,利用真空泵5制造低压环境,将析出气体排出,达到实验要求。

93.首先打开储水箱2顶部的排气阀11,第二调节阀16中的任一调节阀,关闭其他所有调节阀,调节至储水箱2的水位除气罐3内的水位平齐,而后关闭排气阀11,而后开启循环泵4使储水箱2和除气罐3之间实现连通,同时打开第三调节阀17中的任一调节阀,储水箱2和除气罐3之间的水循环,水流喷嘴31流速增大,水流经过挡板32过滤掉水中的气泡和杂质,然后开启真空泵5,在除气罐3的上部制造低压环境,将析出的气体持续排出,压力减小的过程,水中含氧量降低,有利于水中溶解或不溶解的气体析出,水中含气量不断降低,通过溶氧仪38实时监控水中的含氧量,直至含气量降低至实验要求时,关闭第二调节阀16和第三调节阀17,关闭循环泵4和真空泵5,完成外循环除气。

94.本发明的实验系统已经进行过验证实验,收到了很好的效果,降低实验系统回路中水的含气量准确获得诱导轮空化特性,可在类似的泵空化实验系统中推广应用。

95.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。