1.本实用新型涉及一种气体检测技术领域,尤其涉及一种在线分析仪表载气切换自动控制系统。

背景技术:

2.色谱分析仪表运行过程中需要载气推动样气进入色谱柱,维护人员根据余量更换载气瓶,对人员依赖大,影响设备的连续运行,未及时更换载气瓶,易造成检测失效、加速色谱柱、元器件的老化,导致在线分析仪表无法正常运行。现有技术是通过电子元器件来实现载气的自动切换,但是电子元器件容易受到信号的干扰,会出现两个管道的电磁阀同时打开的现象,容易出现设备问题,稳定性差。

技术实现要素:

3.为了解决以上技术问题,本实用新型公开了一种在线分析仪表载气切换自动控制系统,本实用新型解决了对人员依赖大、稳定性强、设备不能够连续运行和不能够及时更换载气瓶,以及更换载气后管道空气不自动排出的问题。

4.为了实现上述目的,本实用新型的技术方案如下:

5.一种在线分析仪表载气切换自动控制系统,包括第一载气瓶和第二载气瓶,所述第一载气瓶和第二载气瓶分别通过第一载气管和第二载气管连通缓冲罐,所述第一载气管沿气流流动方向依次安装有第一压力传感器、第一减压阀、双向互锁电磁阀和第三单向阀,所述第三单向阀处于双向互锁电磁阀与缓冲罐之间;所述第二载气管沿气流流动方向依次安装有第二压力传感器、第二减压阀、双向互锁电磁阀和第四单向阀,所述第四单向阀处于双向互锁电磁阀与缓冲罐之间;所述缓冲罐第三载气管连通有在线分析仪表;所述双向互锁电磁阀一端安装在第一载气管上,另一端安装在第二载气管上,所述双向互锁电磁阀包括铁块,所述铁块一侧安装有电磁铁,另一侧连接有弹簧,所述弹簧与第一载气管的管壁连接,所述铁块下端连接有阀杆,所述阀杆一端穿入第一载气管,另一端穿入第二载气管。

6.进一步的改进,所述第一减压阀通过第一载气管连通有第一排气管,所述第一排气管沿气流流动方向依次安装有第一电磁阀和第一单向阀;所述第二减压阀通过第二载气管连通有第二排气管,所述第二排气管沿气流流动方向依次安装有第二电磁阀和第二单向阀。

7.进一步的改进,所述第一电磁阀和第二电磁阀为常闭型电磁阀。

8.进一步的改进,沿气流流动方向第三载气管依次连通有第三减压阀和流量传感器。

9.进一步的改进,所述双向互锁电磁阀还包括壳体,所述壳体一端连接在第一载气管管壁,另一端连接在第二载气管管壁,所述电磁铁安装在所述壳体内壁上,所述弹簧、铁块和阀杆安装在所述壳体内。

10.本实用新型设计了一种载气自动切换控制系统,通过plc控制载气瓶切换,通过

plc数据接口与网关组网,将载气压力、切换日志等数据传输至云平台,并实现手机app实时查看载气压力及切换日志,通过双向互锁电磁阀实现阀门的可靠性关闭与打开。

附图说明

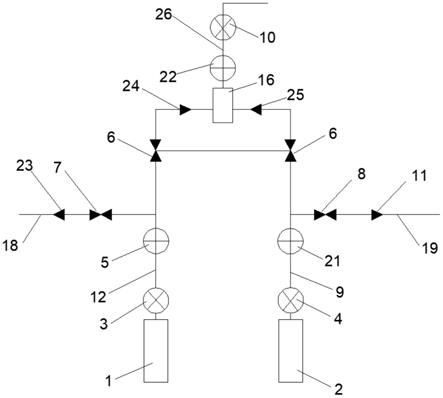

11.图1为在线仪表载气自动切换控制系统图;

12.图2为双向互锁电磁阀正视图;

13.其中,第一载气瓶1、第二载气瓶2、第一压力传感器3、第二压力传感器4、第一减压阀5、双向互锁电磁阀6、第一电磁阀7、第二电磁阀8、第二载气管9、流量传感器10、第二单向阀11、第一载气管12、铁块13、弹簧14、电磁铁15、缓冲罐16、壳体17、第一排气管18、第二排气管19、阀杆20、第二减压阀21、第三减压阀22、第一单向阀23、第三单向阀24、第四单向阀25、第三载气管26。

具体实施方式

14.以下结合附图对本实用新型的原理和特征进行描述,所举实施例只用于解释本实用新型,并非用于限定本实用新型的范围。

15.实施例

16.如图1和图2所示的一种在线分析仪表载气切换自动控制系统,包括第一载气瓶、第二载气瓶、第一压力传感器、第二压力传感器、减压阀、双向互锁电磁阀、第一电磁阀、第二电磁阀、第二载气管、流量传感器、第二单向阀、第一载气管、铁块、弹簧、电磁铁、缓冲罐、壳体、第一排气管、第二排气管、阀杆、第二减压阀、第三减压阀、第一单向阀、第三单向阀、第四单向阀、第三载气管。双向互锁电磁阀包括壳体、铁块、阀杆、弹簧和电磁铁,壳体两端连接第一载气管和第二载气管,铁块、阀杆、弹簧和电磁铁安装在壳体内,壳体起到保护作用,阀杆穿入第二载气管和第一载气管,阀杆向左运动,第一载气管封闭,第二载气管打开;阀杆向右运动,第一载气管打开,第二载气管封闭。

17.为了实现载气瓶自动切换控制,解决对人员依赖大、设备不能够连续运行和不能够及时更换载气瓶的问题,上述结构的使用方法如下:

18.本控制系统采用双气瓶对称结构,在每个气瓶与减压阀之间安装有压力传感器,实时在线精确测量气瓶余压,余压信号传输至plc;通过三通连接减压阀及两个电磁阀,其中一个电磁阀连接单向直通阀,直通大气;另一个电磁阀连接单向直通阀,单向直通阀连接缓冲罐;流量传感器安装在缓冲罐排出口,实时监测输出流量,并将信号传输至plc。电磁阀为常闭型。第一电磁阀、第二电磁阀用于排出第一载气管和第二载气管内的空气。

19.plc控制逻辑:第二压力传感器大于设定压力值时,第二电磁阀打开,排出第一载气管内残留空气,达到设定时间后,第二电磁阀关闭,双向互锁电磁阀断电,弹簧将铁块拉回原位,阀杆向左移动封闭第一载气管,第二载气管打开,第二载气瓶内的载气到达缓冲罐,通过减压阀稳流再流入在线分析仪表;第一压力传感器大于压力值时,第一电磁阀打开延迟设定时间后第一电磁阀关闭,双向互锁电磁阀通电,电磁铁通过吸引力吸住铁块,阀杆向右移动封闭第二载气管,第一载气管打开,第一载气瓶内的载气到达缓冲罐,通过减压阀稳流再流入在线分析仪表。当第二压力传感器监测压力值小于或等于设定值时,双向互锁电磁阀通电,阀杆向右移动,第一载气管打开,第一载气瓶内的载气经第一载气管到达缓冲

罐,经缓冲罐后通过减压阀稳流再经过流量传感器进入在线分析仪;当第一压力传感器监测压力值小于或等于设定值时,双向互锁电磁阀断电,阀杆向左移动,第二载气管打开,第二载气瓶内的载气经第二载气管到达缓冲罐,经缓冲罐后通过减压阀稳流再经流入分析仪。

技术特征:

1.一种在线分析仪表载气切换自动控制系统,其特征在于:包括第一载气瓶(1)和第二载气瓶(2),所述第一载气瓶(1)和第二载气瓶(2)分别通过第一载气管(12)和第二载气管(9)连通缓冲罐(16),所述第一载气管(12)沿气流流动方向依次安装有第一压力传感器(3)、第一减压阀(5)、双向互锁电磁阀(6)和第三单向阀(24),所述第三单向阀(24)处于双向互锁电磁阀(6)与缓冲罐(16)之间;所述第二载气管(9)沿气流流动方向依次安装有第二压力传感器(4)、第二减压阀(21)、双向互锁电磁阀(6)和第四单向阀(25),所述第四单向阀(25)处于双向互锁电磁阀(6)与缓冲罐(16)之间;所述缓冲罐(16)通过第三载气管(26)连通有在线分析仪表;所述双向互锁电磁阀(6)一端安装在第一载气管(12)上,另一端安装在第二载气管(9)上,所述双向互锁电磁阀(6)包括铁块(13),所述铁块(13)一侧安装有电磁铁(15),另一侧连接有弹簧(14),所述弹簧(14)与第一载气管(12)的管壁连接,所述铁块(13)下端连接有阀杆(20),所述阀杆(20)一端穿入第一载气管(12),另一端穿入第二载气管(9)。2.如权利要求1所述的一种在线分析仪表载气切换自动控制系统,其特征在于:所述第一减压阀(5)通过第一载气管(12)连通有第一排气管(18),所述第一排气管(18)沿气流流动方向依次安装有第一电磁阀(7)和第一单向阀(23);所述第二减压阀(21)通过第二载气管(9)连通有第二排气管(19),所述第二排气管(19)沿气流流动方向依次安装有第二电磁阀(8)和第二单向阀(11)。3.如权利要求2所述的一种在线分析仪表载气切换自动控制系统,其特征在于:所述第一电磁阀(7)和第二电磁阀(8)为常闭型电磁阀。4.如权利要求1所述的一种在线分析仪表载气切换自动控制系统,其特征在于:沿气流流动方向第三载气管(26)依次连通有第三减压阀(22)和流量传感器(10)。5.如权利要求1所述的一种在线分析仪表载气切换自动控制系统,其特征在于:所述双向互锁电磁阀(6)还包括壳体(17),所述壳体(17)一端连接在第一载气管(12)管壁,另一端连接在第二载气管(9)管壁,所述电磁铁(15)安装在所述壳体(17)内壁上,所述弹簧(14)、铁块(13)和阀杆(20)安装在所述壳体(17)内。

技术总结

本实用新型公开了一种在线分析仪表载气切换自动控制系统,包括第一载气瓶、第二载气瓶、第一压力传感器、第二压力传感器、减压阀、双向互锁电磁阀、第一电磁阀、第二电磁阀、第二载气管、流量传感器、第二单向阀、第一载气管、铁块、弹簧、电磁铁、缓冲罐、壳体、第一排气管、第二排气管、阀杆、第二减压阀、第三减压阀、第一单向阀、第三单向阀、第四单向阀、第三载气管。本控制系统采用双气瓶对称结构,每个气瓶与减压阀之间安装有压力传感器;通过三通连接减压阀及两个电磁阀,设计双向互锁电磁阀解决稳定性差的问题。本实用新型解决了稳定性差、设备不能够连续运行、更换载气后管道空气不自动排出和不能够及时更换载气瓶的问题。动排出和不能够及时更换载气瓶的问题。动排出和不能够及时更换载气瓶的问题。

技术研发人员:李畅 周尧 周丽霞 张珍 李长胜 刘兵 瞿景云 施伟

受保护的技术使用者:岳阳长炼机电工程技术有限公司

技术研发日:2021.05.01

技术公布日:2021/10/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。